船舶用复合材料变刚度层合板屈曲性能研究毕业论文

2020-02-19 15:50:15

摘 要

本文介绍了船舶用的复合材料变刚度层合板的概念以及变刚度层合板的生产方法,使用线性函数法推导出了纤维基线铺放轨迹的方程,利用平移法得到整个纤维的铺放轨迹,最后使用ABAQUS软件进行模拟屈曲性能测试并进行优化设计,所得结果对于设计船舶用变刚度层合板具有重要的指导意义。

论文主要研究了纤维铺层角度、厚度以及铺层顺序对变刚度层合板屈曲性能的影响。

研究结果表明:铺层角度越大、厚度越大以及采用对称铺层可以提高变刚度层合板的屈曲性能。

本文的特色:利用真空袋成型亲手制作了变刚度层合板并用ABAQUS软件模拟了屈曲测试。

关键词:变刚度层合板;ABAQUS软件;屈曲

Abstract

This paper introduces the concept and the production method of variable stiffness composite laminates for ships The linear function method is used to derive the equation of the fiber baseline trajectory. The translation method is used to obtain the trajectory of the entire fiber. Finally, The ABAQUS software was used to simulate the buckling performance test and optimize the design. The results has important guiding significance for the design of variable stiffness laminates for ships.

The paper mainly studies the influence of fiber layup angle, thickness and layup order on the buckling performance of variable stiffness laminates. The result shows that the greater the layup angle, the greater the thickness and the symmetrical layering can improve the buckling performance of the variable stiffness laminate.

The characteristics of this paper: the variable stiffness laminates were made by vacuum bag forming and the buckling test was simulated by ABAQUS software.

Key Words:variable stiffness composite laminates;ABAQUS software;buckling

目 录

第1章 绪论 1

1.1 课题研究的背景 1

1.2 课题研究的目的 2

1.3 变刚度层合板的研究现状 3

1.4 本文主要研究内容 4

第2章 复合材料变刚度层合板概述 5

2.1 复合材料变刚度层合板的概念 5

2.2 复合材料变刚度层合板的制造 5

2.3 本章小结 6

第3章 变刚度层合板纤维铺放轨迹的获得 7

3.1 纤维铺放基线的获得 7

3.2 平移法 8

3.3 平移法 8

3.4 平移法和平行法的比较 9

3.5 本章小结 9

第4章 变刚度层合板的屈曲测试实验 10

4.1 变刚度层合板的制作 10

4.2 变刚度层合板的屈曲模拟测试实验 11

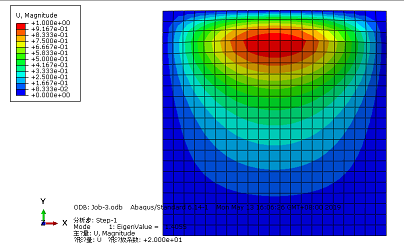

4.3 本章小结 12

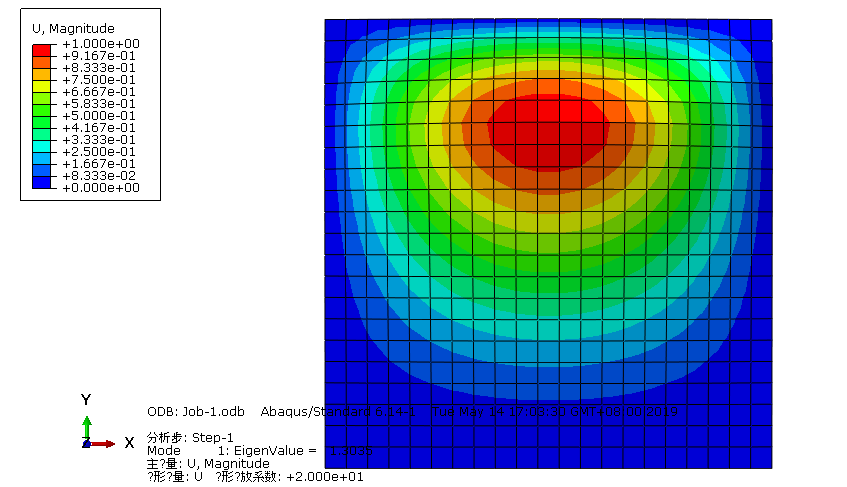

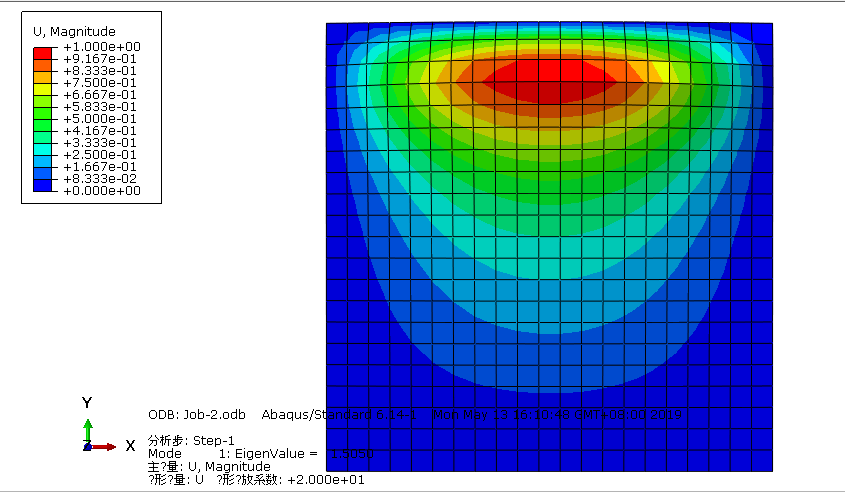

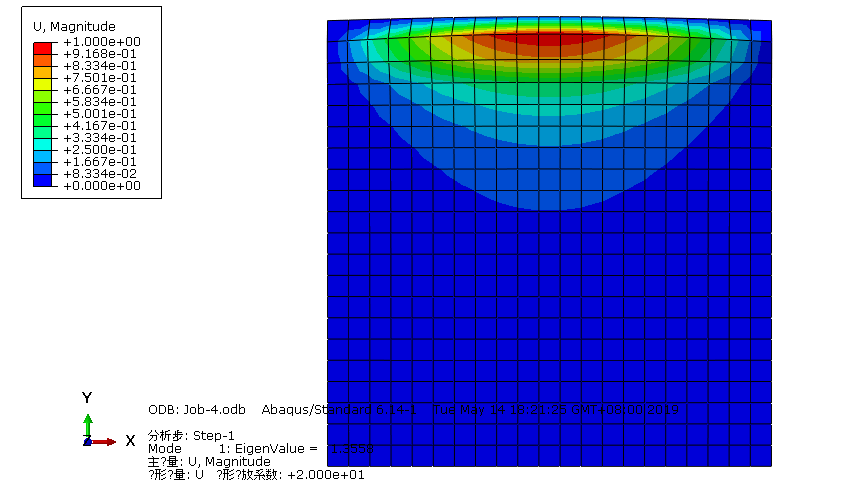

第5章 屈曲测试结果分析以及优化铺层 13

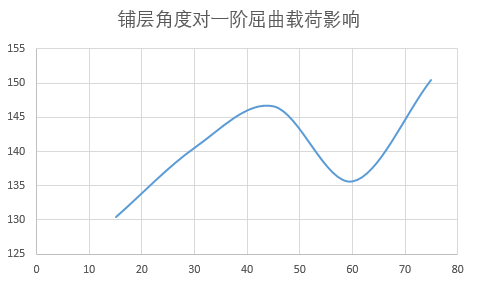

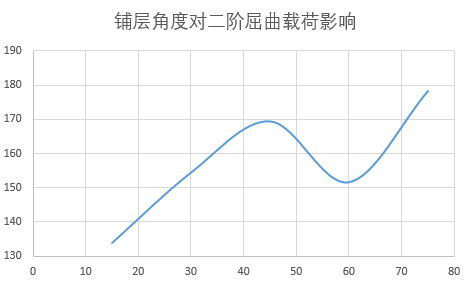

5.1 铺层角度对屈曲性能的影响 13

5.2 厚度对屈曲性能的影响 17

5.3 铺层顺序对屈曲性能的影响 21

5.4 优化铺层设计 21

5.5 本章小结 21

第6章 总结和展望 23

6.1 总结 23

6.2 展望 23

参考文献 24

致谢 26

第1章 绪论

课题研究的背景

随着社会的高速发展和科技的不断进步,人们对于材料有了越来越多的需求,对材料的性能也提出了更多的要求。传统的单一性能的材料如陶瓷、高分子树脂、水泥等等已经无法满足人们对于材料的需求,人们需要寻找一种全新的材料,这种材料可以同时满足生产与应用多方面的要求。20世纪40年代,由于航空航天产业的需求,人们发展了一种玻璃纤维增强树脂基塑料,并且首次提出了复合材料这个全新的概念。然而,实际上复合材料已经存在了数个世纪。最早的记录可以追溯到埃及,埃及人使用稻草杆去增强砖块。类似的,印加文明和玛雅文明也记载了使用植物纤维去增强砖块和陶器。

复合材料是一种有着特殊性能宏观均质材料,由两种或者两种以上的材料(一种为纤维或者增强材料,另一种为有粘结性的基体)合成。复合材料被认为包含了两种或者两种以上的有着明显宏观性能差异的材料,而且在每个组分之间存在着明显的界面。一般来说,复合材料有着更好的以及和原组分不同的特点和性能。自从复合材料的概念第一次被提出,复合材料这个领域就得到了高速的发展。随着社会的发展,越来越多的复合材料产品被生产出来,使用的成型工艺也越来越先进,人们开发了一批如碳纤维、碳化硅纤维、氧化铝纤维等高性能增强材料,并使用高性能树脂、金属与陶瓷为基体制成先进复合材料,在复合材料的基础上得以改进的先进复合材料有了更大的应用领域[1]。和传统的复合材料相比,先进复合材料所使用的工艺更加先进,可以通过不同的工艺,满足具有复杂结构的产品的要求,而且先进复合材料比一般的复合材料有着更少的工艺缺陷以及更优秀的性能。此外,先进树脂基复合材料除了在满足结构材料强度,还能大大减轻制件的重量[2]。因此,先进复合材料不仅拥有更高的比强度,还能节约大量材料,节省了成本。

得益于先进复合材料的轻质量和高强度的特性,它被广泛应用于交通运输领域。无论是在发达国家还是快速发展的发展中国家,先进复合材料在汽车制造方面有着庞大的应用。例如美国林肯大陆轿车使用复合材料来制造发动机罩、保险杠和行李箱盖,德国奔驰车使用复合材料制造发动机罩、底盘护板和车备胎盒,奥迪A6轿车使用复合材料制造后保险杠背衬、车灯反射罩和引擎底板等。在海洋船舶工业方面,先进复合材料也拥有着广泛的应用。1996年美国使用碳纤维增强环氧树脂复合材料制造潜艇的单壳结构,不仅有着很高的比强度,而且最大潜水距离可达到6000多米。2006年美国用碳纤维复合材料制造的快艇,采用一次成型的方法,避免了大量的接头,得到的船身表面十分光滑,而且大大减轻了重量,使得快艇不仅可以平稳地高速行驶,同时又节约了大量的燃料。

先进复合材料有多种成型工艺,例如热压罐成型、袋压法成型、缠绕成型、树脂传递模塑成型以及自动铺丝技术等等,其中最为重要的成型工艺是自动铺丝技术。为了满足不同结构类型和功能复合材料构件的自动化制造,国外的科研人员已经开发出了多种多样的自动铺丝装备[3]。截止至2008年为止,全球已经有了数家可以制造自动铺带机的厂商。其中有美国的一些公司,包括有American GFM Corporation公司、Cincinnati Machine公司、City Machine Toolamp;Die Company公司、ITW Workholding公司以及Ingersoll公司,还有欧洲的一些公司,这其中包括M.TORRES公司和FOREST-LINE公司等等。自动铺丝技术,极大地促进了先进复合材料的发展,使得许多理论上的产品得以实际生产。

复合材料的代表产品之一,纤维增强层合板(复合材料层合板)具有较高的机械性能,因此作为先进的轻质结构的组成部分,它们的应用至关重要[4]。复合材料层合板拥有几个显著的优异之处:

- 可设计性好。可以根据使用环境的不同,选择不同的树脂基体和增强纤维,再通过设计纤维的体积占比、纤维的铺层角度、铺层厚度以及铺层顺序使得最终得到的层合板达到使用条件。

- 比强度高。和金属板相比,当达到相同的强度时,复合材料层合板的重量小于金属板,即复合材料层合板比强度更大,所需材料更少。

- 耐疲劳性好。传统材料制造的板材具有相对较差的耐疲劳性,而且在发生疲劳断裂前没有任何预兆。复合材料层合板基体和增强纤维之间的界面可以阻碍裂纹的发展,因此复合材料层合板一般是裂纹从增强纤维最薄弱的地方逐渐发展,直到最后发生疲劳断裂。从而复合材料层合板不仅具有较好的耐疲劳性,而且在发生疲劳断裂前也具有明显的预兆。

传统的复合材料层合板,是通过直线铺丝的方法得到的,它的纤维铺放角度为一定值,再经过后续的工艺得到产品。从力学性能的角度来看,它的刚度是恒定不变的。这样的层合板虽然其性能较好,应用较为广泛,但由于其刚度不变,在应力较复杂的环境下,可能会产生应力集中的现象从而使层合板被破坏,导致层合板的应用受到限制。究其原因,可以发现是纤维铺放角度恒定导致。纤维铺放角度是恒定不变的,则大大削弱了复合材料的一个优异的特点——可设计性。为了充分发挥复合材料可设计性的优点,变刚度层合板的概念孕育而出。变刚度复合材料层合板概念最早由Hyer和Gurdal等人提出,通过引入变角度的曲线纤维可改变层合板的应力分布情况,实现构件承载能力的提升[5]。变刚度层合板的基本设想是纤维的铺放角度是随着铺放位置的改变而发生一些改变,纤维铺放角度不再是恒定不变。适当设计纤维铺放轨迹,可以使得应力主要分布在层合板的边缘处,层合板中间部分分布较少的应力。边缘处存在着约束条件,因而刚度大,中间部分的刚度相对较小。这样,就可以让层合板刚度大的部分承担较大的应力,刚度小的部分承担较小的应力,从而充分利用材料的力学性能,使变刚度层合板的力学性能大幅度提高。

课题研究的目的

本文通过研究变刚度层合板,希望得到最佳的纤维铺放的轨迹、层合板的厚度以及铺层顺序,得到力学性能最佳的变刚度层合板,对船舶使用的层合板提供一些有用的经验。相比较于传统的复合材料层合板,变刚度层合板具有许多不可比拟的优势:

- 增强纤维铺放角度随着位置逐渐变化,可以改善应力分布的状态,避免了因为应力集中而产生的破坏。

- 可以在层合板的厚度不变的条件下,通过设计增强纤维的铺放轨迹,使层合板不同地方有不同的刚度,在复杂的应力环境中得到良好的应用。

但变刚度层合板也有其缺点,那就是制造变刚度层合板的自动铺丝设备昂贵,生产变刚度层合板的成本较高。尽管如此,由于变刚度层合板优异的力学性能,在航空航天以及船舶方面的应用依然具有巨大的潜在空间,对于变刚度层合板的研究依然有现实的社会意义。而且在工艺生产中,一般都是自动化生产,需要人工操作的工序较少,因此,相比较于传统的复合材料,其对人体的危害更少,安全系数更高。船舶用的变刚度层合板的原材料一般采用环氧树脂和玻璃纤维,而这两种材料对环境的危害均较小。

变刚度层合板的研究现状

与传统复合材料层合板相比,变刚度层合板是一个比较新颖的领域,国内外对于这一领域有着一定的研究成果,但仍然需要进一步的理论研究。

国外在变刚度层合板领域进行了较为广泛和深入的研究。Gurdal等[6]使用了Rayleigh-Ritz法对单向轴压方形层合板的屈曲载荷进行了理论计算,并且发现和直线铺放层合板相比较,变刚度层合板的屈曲载荷大约提高了80%。Wu等[7]对长宽比为20的矩形平板进行了优化计算,优化计算结果表明与直纤维铺放的层合板相比,最优化的变刚度层合板的屈曲载荷大约提升了255%。Lopes等[8]指出变刚度层合板在经过固化后产生的残余热应力,对于提高板的屈曲载荷有一定的帮助,而且在考虑残余热应力后,理论计算的预测值与试验结果吻合程度比较好。

国内在变刚度层合板领域的研究起步较晚,近几年的理论研究不断发展,但是相关的理论和设备和国外相比,仍然有着一定的差距。南京航空航天大学顾杰斐等[9]在考虑了最小曲率为635mm的情况下,发现层合板的最大正则化屈曲系数为2.12,和常规优化的层合板相比,依旧高出了26.9%,证明了即使有制造因素的限制,变刚度层合板的屈曲性能较常规的等刚度层合板依然有较大的提升。他还发现变刚度层合板屈曲性能的提高和两方面的因素有关。一是变刚度设计使得边缘处承担了较多的应力,改善了应力分布情况。二是变刚度层合板由于固化而产生的热应力。同济大学马永前等[10]使用ABAQUS软件建立了50*38cm的模型,用的材料体系为AS4/9773,并进行了建模计算,发现层合板的屈曲载荷有了很显著的提高,提高的幅度大约是14%。

通过上述的国内外研究现状的描述,可以发现国内在变刚度层合板领域的理论研究落后于国外。究其原因,主要是制造变刚度层合板所需的自动铺丝设备造价昂贵,国内相应的设备缺少而且研究资金不够,而国外的设备比较成熟且投入的研究资金充足。但笔者相信随着变刚度层合板越来越广泛的应用以及国家对于基础科学研究的重视,国内和国外研究的差距会一步步减小甚至于反超国外。

本文主要研究内容

变刚度层合板的纤维铺放角度随着铺放位置的改变而改变,极大发挥了复合材料优异的可设计性,给研究人员极大的设计自由度。本文首先将通过线性函数法得到纤维铺放的基线轨迹方程,论述平移法和平行法的差异,再得到整个纤维的铺放轨迹。之后设计铺层角度不同、厚度不同以及铺层顺序不同的变刚度层合板,使用ABAQUS软件建立相关的模型并进行模拟实验,探究铺层角度、层合板厚度以及铺层顺序对于变刚度层合板的屈曲性能的影响规律,从而得到最优化的变刚度层合板。

第2章 复合材料变刚度层合板概述

2.1 复合材料变刚度层合板的概念

带有连续变化纤维角度铺层的复合材料被称为变刚度复合材料[11]。变刚度层合板相对于传统的复合材料层合板的概念,是指纤维铺放角度随着位置改变而导致刚度发生变化的层合板。在变刚度层合板中,纤维铺放的轨迹不再是一条直线,而是光滑的曲线。变刚度层合板充分发挥了复合材料的可设计性,可以通过设计纤维铺放角度,使得层合板在不同位置具有不同的刚度。恰当的设计可以达到刚度大的地方承受较大应力,刚度小的地方承受较小应力的效果,从而避免了因为应力集中而导致层合板发生断裂。

尽管变刚度层合板给设计人员提供了极大的自由度,但在设计时依然要考虑一些限制。首先要考虑的是纤维铺放轨迹曲线的最小曲率半径。目前,自动铺丝技术允许的最小曲率半径大约为300mm[12]。如果曲线的曲率半径小于这个临界值,会发生纤维的褶皱,使得层合板局部的刚度下降,对层合板的力学性能不利。因此在设计铺放轨迹曲线时,要注意曲率半径的限制。其次是纤维铺放的重叠和间隙。如果采用平移法来获得整个纤维的铺放轨迹时,就会出现这个问题。纤维重叠的地方,层合板的厚度会增加;而纤维间隙的地方,基体来填充这个间隙,这样就导致了层合板的缺陷,同样对层合板的力学性能不利。而传统的等刚度层合板,由于纤维铺放轨迹为直线,且对应的纤维轨迹一般是相互平行的,也就没了以上两个限制。

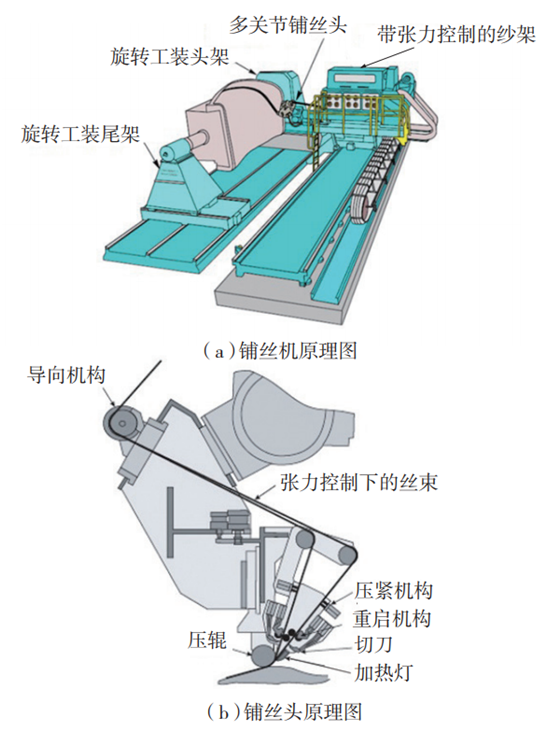

2.2 复合材料变刚度层合板的制造

变刚度层合板的纤维铺放角度不是定值,而是随着铺放的位置改变而发生变化,因此无法通过一般的成型工艺制造,通常都是用自动铺丝技术来得到变刚度层合板。自动铺丝技术是指在经过多坐标的自动铺丝机的控制,铺丝头将多束浸渍后的纤维聚集成纤维带,再在计算机程序的控制下,按照设计好的铺放轨迹自动铺放纤维的技术,其原理如图2.1所示。自动铺丝设备通常是由铺丝头、机床和纱架系统组成。自动铺丝设备有7个自由度,这给设计和生产变刚度层合板带来了极大的便利。这7个自由度分别为芯模的自转、在XYZ三个方向上的平移以及旋转。铺放工艺对产品质量的影响因素很多,如铺放温度、铺放压力、铺放速度、净化间环境温湿度及工装表面状态等都对产品质量有明显影响[13]。铺放温度过低或过高都会影响树脂胶液的黏度,从而影响纤维和基体的粘接;适当的铺放压力可以排除树脂胶液中的气体,使得固化后的层合板空隙较少并且比较密实;铺放速度太慢会导致层合板生产速度较小,而铺放速度太快又会导致铺放轨迹的不精确;环境湿度直接影响着树脂胶液的黏度以及纤维粘接,进而影响层合板的力学性能;工装表面状态影响纤维与基体之间的粘接情况。

得益于自动铺丝机的自动化生产,变刚度层合板可以从理论上的设计转化到实际的生产。研究人员首先设计好纤维的铺放轨迹,再编写相对应的程序,最后由计算机控制铺丝头,按照设计的曲线来自动铺放纤维,接着通过加热固化等后续的工艺流程,最终得到变刚度层合板。

图2.1 铺丝机和铺丝头的原理图

2.3 本章小结

本章简单的介绍了变刚度层合板的概念、变刚度层合板相对于传统层合板的优点以及在设计纤维铺放轨迹时需要注意的限制,之后简单介绍了自动铺丝法制造变刚度层合板的原理及设备,讨论了若干因素对变刚度层合板质量的影响,最后简要描述了设计和生产变刚度层合板的大致流程。

变刚度层合板纤维铺放轨迹的获得

3.1 纤维铺放基线的获得

传统的等刚度层合板,其纤维铺放轨迹为直线且相互平行,铺层角度一般为0°、45°和90°,只要确定了铺层角度,就可以得到所有纤维的铺放轨迹。不同于等刚度层合板,变刚度层合板的纤维铺放轨迹方程要更复杂一些。一般,变刚度层合板是首先获得其纤维铺放的基线,再通过对基线进行平移而获得所有纤维的铺放轨迹,而根据平移方法的不同,又可以分为平移法和平行法。由此观之,基线是获得所有纤维铺放轨迹的核心。

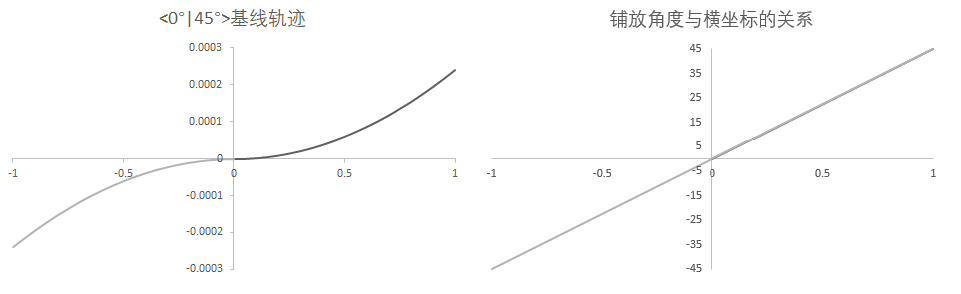

对于描述变刚度层合板纤维基线轨迹的方程,不同的学者提出了不同的理论。Shinya Honda和Yoshihiro Narita[14]认为纤维铺放方向是三次多项式曲面轮廓线的投影,采用三次多项式函数来描述纤维的基线轨迹。Adriana W. Blom[15]等人利用流线模拟纤维铺放轨迹,预测了铺层内的积累厚度与铺层角度变化之间的函数关系。A. Marouene[16]等人采用光滑的曲线来描述纤维基线的轨迹,且参考基线路径的曲率保持不变。现在最常用的理论,是由Gürdal等人提出的线性函数法。线性函数法的核心思想是纤维基线轨迹上任意一个点的铺放角度对其横坐标的一阶导数为恒定的,即铺放角度随着横坐标的增加而线性变化。线性函数法的优点在于其函数形式相对简洁,而且只需要较少的参数就可以得到完整的纤维基线轨迹。

本文采用线性函数法来描述纤维铺放基线。以层合板的中心为原点O,以平行于层合板一条边的方向为x轴,以平行于层合板另一条边的方向为y轴,建立平面笛卡尔直角坐标系xOy,如图3.1所示。纤维铺放基线经过原点O,设在原点处纤维铺放角度为T0,横坐标为d处(d为层合板边长的一半)的纤维铺放角度为T1,根据铺放角度随着横坐标线性改变的原则,则纤维铺放基线的铺放角度与横坐标的关系为:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: