恶劣环境下冲压行为对C/PEEK层压板的螺栓连接结构的影响及其损伤机制外文翻译资料

2022-07-27 10:45:22

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

恶劣环境下冲压行为对C/PEEK层压板的螺栓连接结构的影响及其损伤机制

摘要:本文通过螺栓连接试验评估了在恶劣环境下(120°湿热老化)冲压行为对热塑性编织层压板承压结构的影响。对碳纤维增强聚醚醚酮(PEEK)层压板进行压缩试验,研究冲压行为在非平面的层间结构变化引起的纤维屈曲。由于螺栓接头处的压缩载荷易导致0度和plusmn;45度取向纤维塑性屈曲,使得层压板的抗压强度降低13%。与双搭接头相反,冲压不影响单搭接头的强度,因为单搭接头的几何形状是非对称的。冲压改变了基于PEEK层压板在螺栓承载作用下的破坏机制,例如冲压螺栓接头的失效由轴承失效模式支配。

关键词: 热塑性树脂 环境退化 机械测试 压缩成型

- 简介

1.1背景

在航空航天领域,材料的选择是创新的关键点,它必须符合三大要求:重量、价格、保证。在纤维增强聚合物材料工业的进展中高性能热塑性聚合物(TP)的使用将会呈现不断增长的趋势,从二级到一级结构一系列的TP树脂的发展,在航空领域(如航空A380机翼固定前缘、发动机短舱零部件)开启了具有新一代生产特点的设计和制造外壳[1]。更具体地,短舱的许多部件可以由纤维增强TP层压复合材料制造[2-5],这种材料有期望能在恶劣的环境下使用(120°湿热老化)。湿热老化是指在湿气和温度共同作用下复合材料的机械性能和完整性恶化的过程。在碳纤维增强复合材料中,吸湿扩散主要出现在纤维界面,这影响其内聚力。参考文献的调查中指出,当试验温度越高,湿/热环境越有害[2-4]。 由于TP复合材料在恶劣的条件下能很大程度上保留其机械性能,它时常与恶劣环境联系起来并且应用其中[3-7]。在这样的背景下,本研究包括两部分,其目的是评估冲压对用于飞机发动机短舱的聚醚醚酮(PEEK)基复合材料的影响。第一部分旨在探索在恶劣条件下冲压对纤维增强热塑性复合材料层合板机械性能(拉伸、面内剪切和层间剪切)的影响[5]。在不同的条件下讨论了工艺的影响效果:改变基体特性以及在纤维/基体界面对微结构(孔隙率和平均自由路径)和结构(加固和基体分布)的影响。得到的结果和扫描电子显微镜(SEM)观察表明,这些变化与层合板的宏观力学行为密切相关。根据前面的工作得出的结论,冲压被证实是重新整合的过程中,高的冲压压力促进两个主要机制:纤维网络重新压实和熔融基体迁移。这些机制有显著的影响着细观结构特性(更好的层间附着力和纤维/基体间的结合),导致材料性能的整体提高。除了基本的测试(拉伸、面内剪切、层间剪切),有必要对TP的层压板进行结构测试(如螺栓连接拉伸试验),以符合他们在恶劣的服务条件下的航空目的。

1.2研究目的

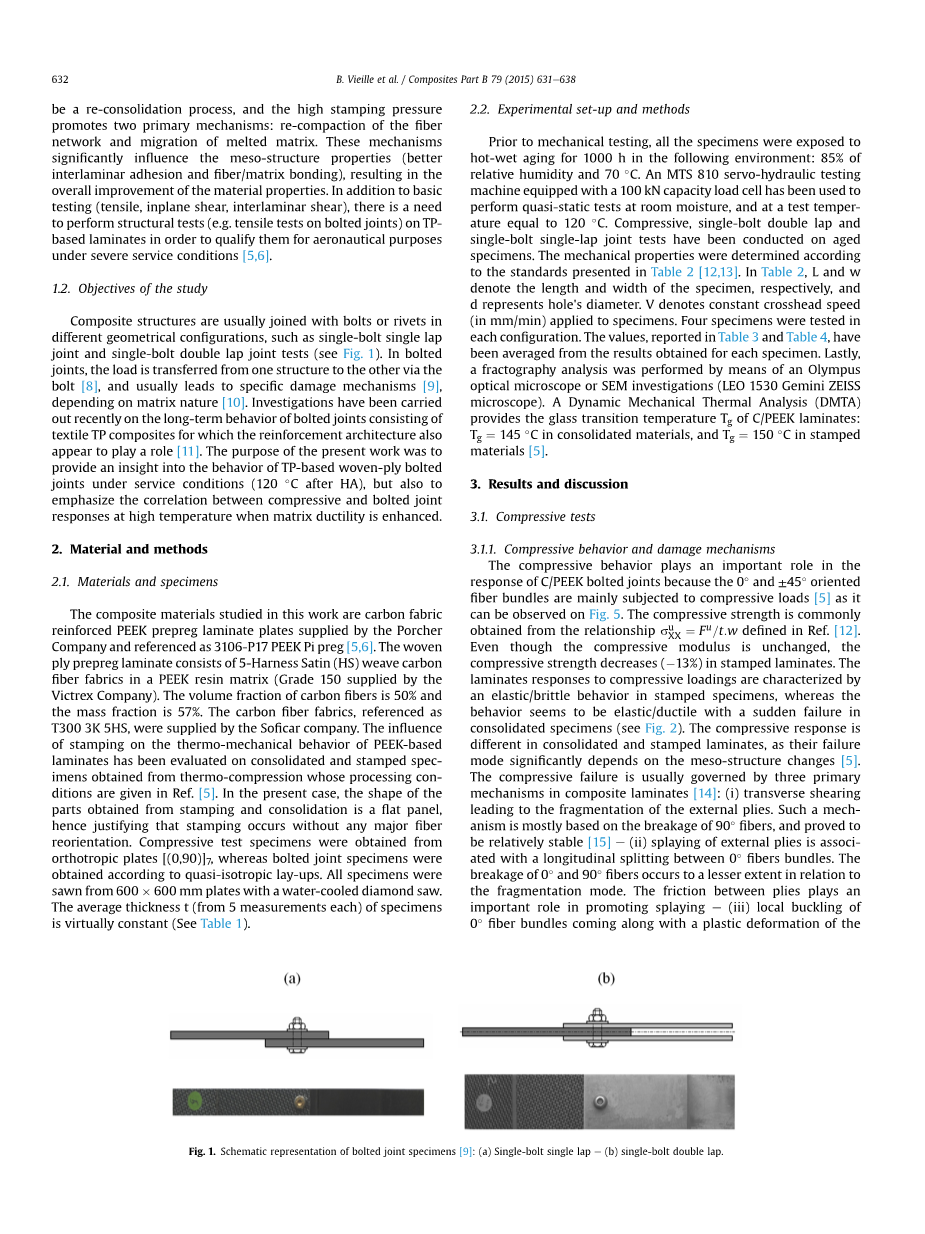

复合结构通常在不同几何连接情况下以螺栓或铆钉连接,如单螺栓单搭接接头和单螺栓双搭接接头试验(看图一)。在螺栓连接中,荷载通过螺栓由一个结构传递到另一个结构[ 8 ],通常根据基体的性质[10]导致特定的损伤机制[ 9 ]。最近对其增强结构似乎也起作用的编织TP复合材料组成的螺栓连接长期行为的研究已经开始进行[11]。本工作的目的是研究在恶劣环境(120°湿热老化)下,TP基编织层压板螺栓连接冲压行为,也强调在高温环境中基体韧性增强时压缩和螺栓连接反应的相关性。

2材料与方法

2.1材料和试样

这项工作中研究的复合材料是由Porcher公司提供的碳纤维增强聚醚醚酮PEEK预浸料层合板,-引用3106-P17 PEEK Pipreg。编织预浸料层厚度由5线束缎(HS)编织炭纤维织物,PEEK树脂基体(150级威格斯公司供应)组成。碳纤维的体积分数为50%,质量分数为57%。碳纤维织物使用的是T300,3K,5HS,规格的,是由Soficar公司提供。冲压对PEEK基层压材料的热机械性能的影响,由压实和冲压试样的热压缩试验进行评估,此试样的工艺设计由参考文献提供[5]。目前的情况,冲压和固结制品的形状是一个平板,由此证明,冲压的同时没有伴随着任何重大纤维的重新定位。压缩试样取正交各向异性板,而螺栓连接试样取自于各项同性板。所有试样均从600*600mm板金刚石水冷切割下来,所有样本的平均厚度t(每个样本测量5次)是常数(见表一)。

2.2实验装置和方法

在机械测试之前,所有的试样均暴露于湿热老化环境1000小时,即以下的环境条件:85%的相对湿度,70℃。MTS 810伺服液压试验机器配备了100 K N容量负载,现在已被用于在室温湿度下进行准静态试验,实验温度可达120℃。抗压测试,单螺栓双圈搭接和单螺栓单头搭接试样已经进行老化处理。根据表2 提出的标准进行力学性能的测定。表2中,L和W分别表示试样的长度和宽度,d表示孔的直径。V表示恒定的加载速度(毫米/分钟)适用于样本。每个配置进行四个样本测试,表3和表4中所列的值是每个实验所获得的结果的平均值。最后,断口分析是由Olympus光学显微镜或扫描电镜进行完成。动态机械热分析(DMTA)提供了碳纤维增强聚醚醚酮(C/PEEK)层压复合材料的玻璃化转变温度:在综合材料中Tg=145℃,在冲压材料中Tg=150℃。

- 结果与讨论

3.1压缩试验

3.1.1压缩行为与损伤机理

压缩行为在C /PEEK螺栓连接的响应中起着重要的作用,因为0和plusmn;45度取向纤维束主要承受压缩载荷[ 5 ],它可以在图5中观察到的。抗压强度一般是从关系式:获得[12]。即使压缩模量不变,冲压层压板的抗压强度降低了(-13%)。层压板对压缩载荷的反应的特征在于冲压试样中的弹性/脆性行为,而其行为似乎是弹性/延性的,并且在固结样品中突然失效(参见图2)。固结和冲压层压板对压缩响应是不同的,因为它们的失效模式显著取决于介观结构变化。压缩破坏通常由层压板中的三种主要机制控制[14]:(i)横向剪切导致外层破碎。这种机制主要是基于90°纤维的断裂,并且证明是相对稳定的[5]。(ii)外层的张开与0°纤维束之间的纵向分裂。0°和90°纤维的断裂发生在较小程度是与其碎裂模式有关的。层间的摩擦在促进张开方面起着重要作用(iii)0纤维束的局部屈曲伴随着基体的塑性变形,导致塑性扭结带(也称为塑性屈曲)的形成,其随着温度增加并接近玻璃化转变温度加剧了基体的延展性。其他压缩失效模式是可能的,并且通常由先前机制的组合产生。在本研究中,试验温度低于Tg(120℃)。因此证明塑性屈曲不是唯一的压缩失效模式,如在参考文献1中观察到的。

3.1.2。 影响冲压对压缩行为的影响

已知碳纤维易于出现全局不稳定性[14],并且纤维在增强复合材料中的排列方式对其压缩反应有很大的影响[16-19]。 在固结和冲压层压板中,卷曲区域在控制失效的开始方面起着重要作用,主要是由于织造层压板的非平面层间结构(参见图3),并且存在富含基体的区域卷曲。在这种不对齐的结构中,高度变形的倾斜带通过在轴向载荷-位移响应中的极限载荷之后的塑性变形的定位过程而自然地发展[16]。在编织层压板中,发现卷曲处的局部弯曲导致纤维破碎和扭结带的形成(参见图4b)。这样的带然后通过层间裂缝和分层连接在一起以形成总剪切断层的几何形状[20]。编织C / TP层压板的压缩破坏显着地偏离了通常在聚合物UD-ply复合材料中观察到的扭结驱动的破坏[20,21]。因此,其中的一个问题是是否这样的失败可以被鼓励应用于通过降低基体剪切阻力升高的温度下制备编织层。因为冲压导致层压板的结构变化[5],因此,基体的空间分布定性定量地强烈影响C / PEEK层压板的压缩行为[22,23]。在冲压层压板中,压缩破坏是相当灾难性的,从裂纹成核到传播到微屈曲诱导的轴向纤维的破碎以及随后的破碎的事件的确切顺序不能在实验上区分开(参见图4c),因为在峰值应力它们都会发生。在固结的层压材料中,压缩破坏由横向剪切驱动,导致在卷曲时在PEEK富集区域中基体的局部塑化。这种机制伴随着外层的张开,也伴随着扭结带的形成(参见图4a)。在扭结带中的基体屈服是重要的,并导致明显的弯曲屈曲。最终,弯曲应力达到与纤维的拉伸强度相当的值,从而确定了参考文献中得出的结论[16]。它可以以某种方式解释为什么失败的位移是冲压层压板的两倍高。最后,C / PEEK螺栓连接的响应与压缩行为密切相关,因为0和plusmn;45取向的纤维束主要承受压缩载荷(见图5a)。因此,为了研究螺栓连接的失效机理,上述关于压缩失效机理的讨论将是必要的。

3.2 结构试验:螺栓连接试验

3.2.1 宏观行为

螺栓接头试验以0.5mm / min的速率进行。 为了实用目的和根据测试标准[13],极限轴承强度定义为:其中Fu是试样承受的极限力,t和d分别是孔直径和试样厚度。对于第一近似,该表达式可以应用于准各向同性层压体。 类似地,损伤发生强度是当明显的损伤迹象首先出现时由试样承载的力 (对应于损伤发生的力)它定义为:,接头的载荷 - 位移响应(见图6和图7)可以分为两个或三个部分[3]:(i)直到有效原点,组件不承受实质载荷,因为没有完全接触 螺栓和孔的边缘(ii)超过有效原点,轴承力 - 位移响应几乎是线性的。这种线性行为与刚度相关联,并在损伤发生强度点处停止(iii)处的初始损伤不是灾难性的,并且层压材料可以承受甚至更大的载荷直到最终失效(参见表4)。与固结试样(见表4)相比,冲压似乎降低了损伤起始和极限承载强度(分别约为plusmn;15%和plusmn;7%),与双搭接头试验不同,冲压增加了单搭接头的损伤起始强度(约20%),但极限承载强度几乎没有变化(见表4)。在双搭接和单搭接接头中,固结层压板的特征在于突然失效模式(见图6和7),而冲压层压板的特征在于逐渐失效。

3.2.2. 宏观故障模式

螺栓连接的特征在于不同的宏观破坏模式[24]:破坏可以是灾难性的,延性的或逐渐的(特征在于日益非线性的负载-位移曲线,例如轴承故障模式)。螺栓连接中的主要失效机理在参考文献中给出[9]。失效模式和失效模式之间的过渡受几个参数的影响,例如层压堆叠序列,接头的几何形状(包括螺栓直径[25])和紧固件的性质[26]。然而那些参数在本工作中没有具体研究。层压堆叠序列的效果已在编织层压板的文献中广泛研究[27,28]。通常观察到准各向同性或接近准各向同性的层压材料表现出更高的破坏强度,并且破坏模式在这种层压材料中是轴承或网络结构。减少角度铺层或横向铺层的数量,会导致纵向铺层增加剪切模式中过早失效的风险。出于这个原因,堆叠序列很少偏离明显准各向同性(这里是这样的情况)。此外,使用突出的头部紧固件,并且在使双搭接接头承受拉伸载荷之前用0.35da N*m的扭矩紧固螺栓。这样扭矩足够高以减少孔周围的层间分层。这些假设是通过观察固结和冲压层压板中的断裂面来确定的。

因此,承载强度取决于沿承载方向定向纤维层的数量,并不取决于层的总数[29,30]。因此,由接头承受的总载荷是由0°纤维局部承载的载荷和由纵向方向上投射的plusmn;45°纤维承受的载荷的总和,每个对总负载的贡献由在每个方向上定向的纤维的百分比决定[31]。当在载荷 - 位移曲线[8]上观察到由层压材料承受的载荷的突变,其相当大的减小时,经受由螺栓施加的载荷的切口层压材料被认为是破裂的。在准各向同性板,0°和45°承受相当大的压应力(图5A)。对于每种类型的试样,所有试样的破坏模式是相同的(见图8和9)。在固结层压板中,突出的失效模式是单螺栓螺栓连接(参见图8a)中的剪切/轴承,以及双搭接头中的开裂/轴承(参见图9a)。所有冲压螺栓连接(单和双重)的特征在于轴承失效模式(见图8b和9b)。轴承损伤主要与由于在轴承接触表面处形成扭结带而产生相当大的塑性变形相关(参见图5b)。

3.2.3 冲压对双搭接头行为的影响

在双搭接接头中,基体的局部和累积的塑性变形发生在螺栓的垂直位移期间并且与孔的椭圆度一起出现。与此同时,当横向纤维部分地缠绕在螺栓上(并且最终破碎)时,可以在层压板的上边缘观察到纵向纤维/基体界面的剥离(参见图10),以及由于压缩载荷而导致的0和plusmn;45定向纤维的塑性屈曲(参见图5a)。如3.1.1节所示,冲压层压板的抗压强度降低了13%,这有利于这种塑性屈曲。此外,较高的层间剪切性能限制层间裂纹,并且较高的平面内剪应变导致更大的塑性变形,如参考文献中提到的[5]。它还显示,由冲压层压板中的这些子机构的组合产生的承载面积大得多。因此,冲压促进横向纤维束的弯曲和压碎,从而导致支承面积向上边缘的延伸,并且最终导致在层压材料的上边缘上剥离的局部纤维/基体(参见图10b) 从而证明冲压接头的极限承载强度略低。

3.2.4 冲压对单圈接头行为的影响

在单螺栓螺栓连接中,冲压在变形机构上的影响与在双搭接接头中观察到的相似,具有较大的塑性变形和随后的承载面积(参见图11)。与双搭接头相反,冲压不影响单搭接头的强度,因为单搭接头的几何形状是非对称的[3,9],这可能导致显着的平面外变形(由图11中的黑色虚线)。这种现象称为次要弯曲,其主导单搭接头的机械响应,并且主要取决于层间和面内剪切强度(在冲压层压板中分别高约10%和14%)。因此,冲压对极限轴承强度的影响可归因于二次弯曲,通过该二次弯曲,面内变形(轴承面积)和面外变形较大(见图11b)。实际上,尽管层压板的大的退化和塑性变形,单螺栓螺栓连接仍然能够承载增加的负载[32]。承载能力的逐渐损失是由于在未被支撑的

全文共11628字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[144408],资料为PDF文档或Word文档,PDF文档可免费转换为Word