发泡陶瓷晶相组成及其对力学性能的影响研究毕业论文

2020-02-19 15:32:31

摘 要

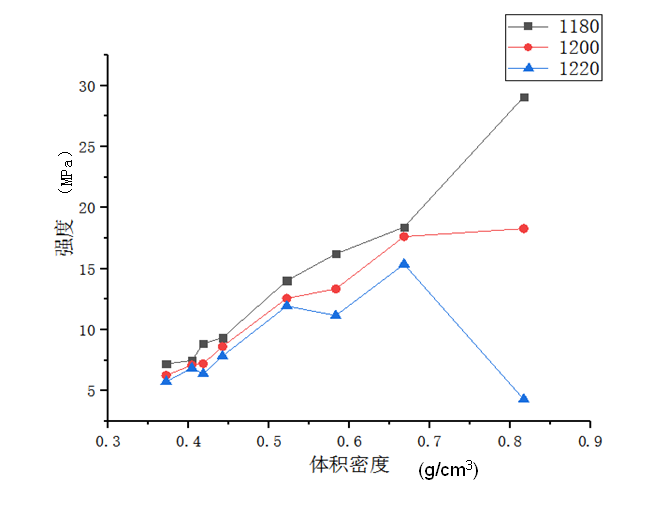

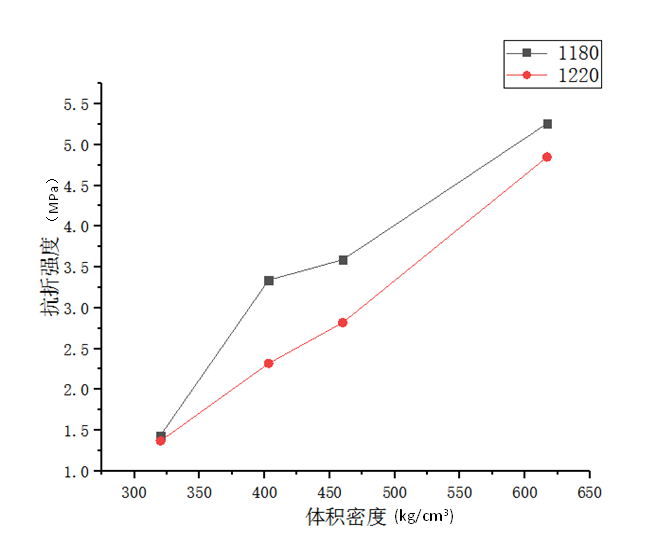

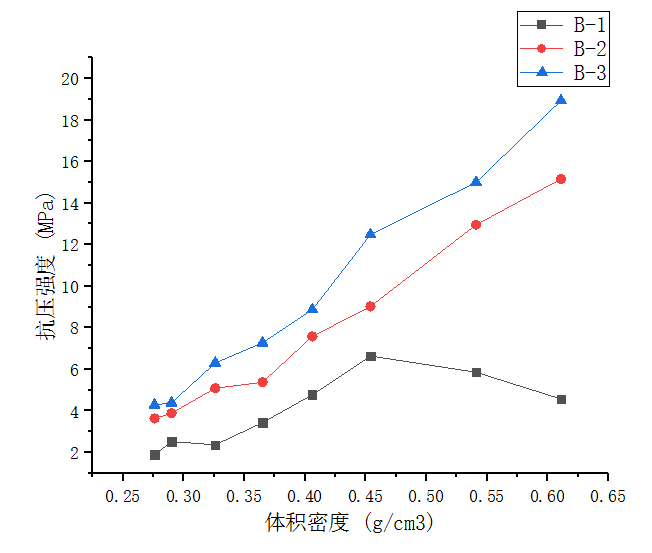

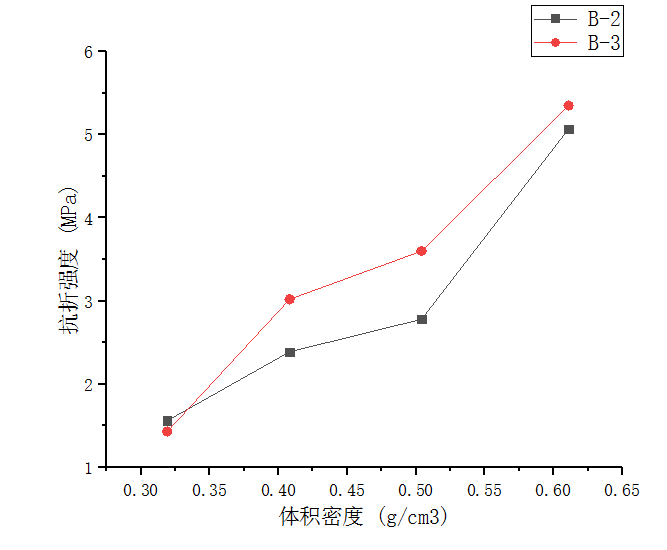

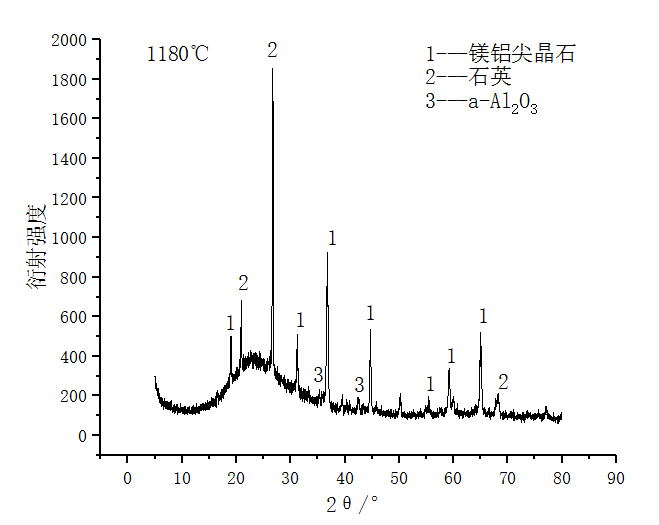

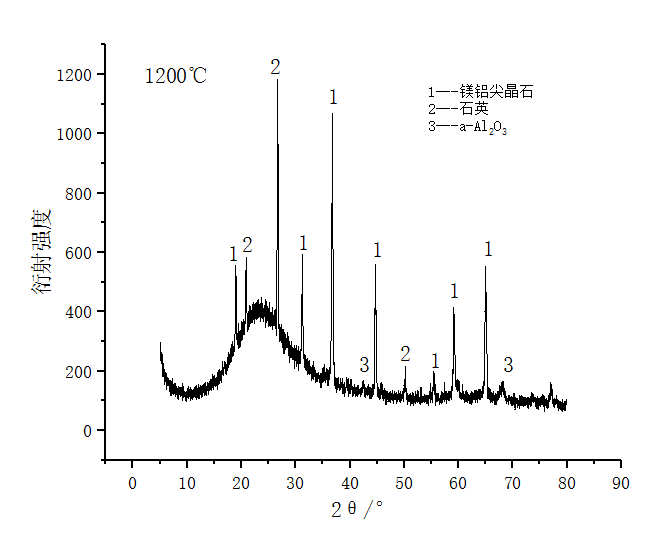

基于当前发泡陶瓷力学性能的高要求及环保节能的大趋势,本文利用炉渣制备发泡陶瓷并研究其力学性能与晶相组成的关系。研究表明:一定范围内,低烧成温度更有利于轻质高强度的发泡陶瓷的制备,烧成温度为1180℃时发泡陶瓷中晶相含量最大,当体积密度为0.82g/cm3时,最大抗压强度可达28MPa。减少助熔剂纯碱的掺量,陶瓷基体中的晶相含量增加,甚至产生新的晶相,有利于材料力学性能的提高。钙长石、尖晶石、石英三种主晶相中钙长石晶相虽然由于其晶粒结构和晶相含量较高使得抗压强度高,但由于孔结构不好其抗折强度较低。石英相由于冷却时存在晶相转变产生内应力,力学性能不好。尖晶石晶相含量较高,孔结构均匀规整,力学性能最优,是最佳的主晶相选择。

关键词:晶相组成;晶相含量;力学性能;发泡陶瓷

Abstract

Based on the high requirement of mechanical properties of foamed ceramics and the trend of environmental protection and energy saving, this paper studies the relationship between mechanical properties and crystal phase composition of foamed ceramics. Studies prove that a certain range, low grade fever as temperature is more advantageous to lightweight high strength of the preparation of foam ceramics, sintering temperature is 1180 ℃ when the foam ceramic microtek phase content, When the volume density is 0.81g/cm3,the largest maximum compressive strength of 28 mpa. It is beneficial to improve the mechanical properties of the material to reduce the content of the flux soda, increase the content of the crystal phase in the ceramic matrix and even produce new crystal phase. In the three main crystal phases of calcium feldspar, spinel and quartz, although the high content of calcium feldspar and crystal phase leads to high compressive strength due to its grain structure, the poor pore structure leads to low flexural strength. The mechanical properties of quartz phase are poor due to the internal stress caused by crystal phase transition during cooling. Spinel with high content of crystal phase, uniform pore structure and optimal mechanical properties is the best choice for the main crystal phase.

Key Words:Phase composition; Crystal phase content; Mechanical properties; Foam ceramics

目 录

第1章 绪论 1

1.1 研究背景及意义 1

1.2 发泡陶瓷的研究进展 1

1.2.1发泡陶瓷的分类 2

1.3发泡陶瓷的制备工艺 2

1.3.1多孔陶瓷的制备方法 2

1.3.2发泡剂 2

1.3.2.1碳酸钙 3

1.3.2.2碳粉 3

1.3.2.3碳化硅 3

1.4发泡陶瓷的力学性能 3

1.4.1发泡陶瓷力学性能的研究现状 3

1.4.2发泡陶瓷力学性能的影响因素 4

1.4.2.1气孔率对发泡陶瓷力学性能的影响 4

1.4.2.2晶相组成和晶相含量对发泡陶瓷力学性能的影响 5

1.4.2.3发泡剂种类及含量对发泡陶瓷力学性能的影响 6

1.5研究内容及技术方案 6

1.5.1研究内容 6

1.5.2技术方案 6

第2章 原材料及试验方法 8

2.1实验原料 8

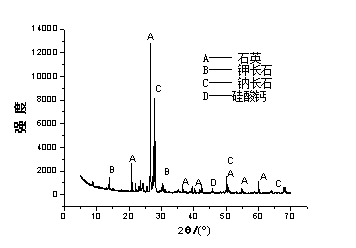

2.1.1炉渣 8

2.1.2长石 9

2.1.3铝矾土尾矿 10

2.1.4轻烧氧化镁 10

2.1.5纯碱 10

2.1.6发泡剂-SiC 10

2.2实验器材 10

2.3实验原料配方及温度制度 11

2.3.1配方设计 11

2.3.2温度制度设定 11

2.4成型 12

2.5性能表征 12

2.5.1体积密度的测定 12

2.5.2抗压强度的测定 13

2.5.3试样XRD测试与拟合 13

2.5.4显微结构分析 13

2.6实验原理和工艺流程 13

2.6.1实验原理 13

2.6.2工艺流程 14

第3章 结果分析与讨论 15

3.1晶相含量对力学性能的影响 15

3.1.1实验结果 15

3.1.1.1烧成温度对晶相含量及强度的影响 15

3.1.1.2助熔剂添加量对晶相含量及强度的影响 17

3.1.2机理分析 20

3.1.2.1烧成温度对力学性能影响的机理分析 20

3.1.2.2助熔剂添加量对力学性能影响的机理分析 23

3.2晶相种类对力学性能的影响 26

3.2.1实验结果 26

3.2.2机理分析 26

第四章 结论 30

参考文献 31

致谢 33

论文所用原材料费用一览表 34

论文测试及分析费用一览表 35

绪论

研究背景及意义

近年来,我国经济科技实现大跨步增长,取得许多成绩,也实现了多项技术的突破。其中,在经济快速发展的大背景下,建筑行业也取得了令人瞩目的成就。据统计,我国建筑陶瓷行业发展迅速,产量连续多年居世界第一,我国建筑卫生陶瓷产业已跃居为世界卫生陶瓷之首[1]。但随着建筑行业的飞速发展,也引起了诸多问题:首先,建筑行业发展的同时伴随着很多环境问题,建筑废料对环境造成了严重影响,环境压力增大。另外,建筑产业的发展占用大量自然资源,能源问题日益凸显,据调查,建筑能耗已成为我国能耗最大的产业之一,而用于采暖和制冷的能耗占建筑能耗的一半以上[1]。所以,节约能源,降低建筑能耗已经成为人们不得不面对的问题,如何降低建筑能耗是现今实现建筑节能可持续发展的关键。

隔热保温材料作为节能减排技术材料的重要组成部分,对降低建筑能耗有明显作用。保温隔热材料能明显降低建筑物内外的热量交换,夏季建筑墙体保温隔热材料能有效阻止室外热空气的流通,从而保证室内舒适的温度,减少空调能耗。冬季建筑墙体保温隔热材料能保持室内温度,大量减少热量流失,减少暖气能耗。轻质保温隔热材料在节能降耗方面有巨大的优势,目前在全球已经受到广泛推广,关于轻质保温材料的研究也越来越多,泡沫陶瓷等无机保温材料相对于有机及复合保温隔热材料具有防火性好,阻燃性能强,性能稳定,工艺简单,成本低等优点,但其强度问题是目前亟需解决的问题[2]。

炉渣作为一种冶炼排放物,其处理过程需要消耗大量的能量,且处理过程还会造成二次污染,所以,国内外的企业都十分注重炉渣的回收再利用。近年来,炉渣回收再利用技术已经得到快速发展。目前炉渣已经广泛用于建筑材料,如墙体材料,水泥掺和料,以及土方工程材料等。因此,利用炉渣作为发泡陶瓷的原料,本身就是资源再利用的过程,有利于促进经济与环境资源协调发展[3]。利用炉渣为原料的发泡陶瓷,在一定的温度制度下烧成,具有均匀的气孔,轻质,生产成本低,却具有良好的保温隔热性能。

为此,本课题以炉渣为主要原料,利用高温发泡法制备闭孔发泡陶瓷。基于高温发泡制备的发泡陶瓷具有较高的玻璃相含量与相对较低的力学强度,以实现炉渣发泡陶瓷轻质高强为目标,研究材料中晶相含量与种类对炉渣发泡陶瓷性能的影响。

1.2 发泡陶瓷的研究进展

高温发泡陶瓷是一种具有高气孔率的材料,其气孔率可高达百分之五十,高温发泡陶瓷具有大量分布均匀的闭孔、具有轻质、隔热效果好、保温能力强、不易腐蚀、使用年限长、化学稳定性好及突出的的过滤吸附性等优良性质。因此,发泡陶瓷在热交换材料领域、净化冶金工业过滤融态金属、热能回收、吸声减震、保温材料、生物植入材料等领域都得到了广泛应用[4][5]。近年来,市场上掀起了保温隔热墙体材料的热潮,保温隔热材料在建筑材料领域占据了大量市场,在建筑材料方面的应用较为广泛,如水泥混凝土掺和料、墙体保温材料、室内装修材料等。

1.2.1发泡陶瓷的分类

按孔径大小:

①微孔陶瓷:孔径lt;2nm

②介孔陶瓷:孔径在2nm~50nm

③宏孔陶瓷:孔径gt;50nm

按成孔方法和空隙结构:

①开孔陶瓷:孔隙相互连通,不存在固体壁面,形成的泡沫体固体仅存在于孔棱中。

②闭孔陶瓷:存在固体壁面,孔穴由连续的陶瓷基体相互分隔。

1.3发泡陶瓷的制备工艺

1.3.1多孔陶瓷的制备方法

根据不同的强度等性能要求,有不一样的方法制备多孔陶瓷,其中包括挤压成型、颗粒堆积成孔工艺、添加造孔剂、溶胶-凝胶法、粉体发泡法、高温发泡法等方法,每种方法都各有优缺点。本实验采用的方法是高温发泡法制备轻质高强发泡陶瓷,高温发泡法制备发泡陶瓷是将与发泡剂混合均匀的原料放到耐火纸折的模具中,然后在高温炉中高温烧成[6][7]。高温发泡法烧制过程中,混在原料中的发泡剂在高温烧成的过程中熔融形成气孔,形成的气孔是闭孔,孔与孔之间是不连通的。利用高温发泡法制备的发泡陶瓷孔隙率大,孔径分布均匀,能满足墙体材料保温隔热的要求,且高温发泡陶瓷操作流程简单,温度和原料用量易于控制,耗能低,对原料的要求也不高,可以使用废弃原料,大大降低了生产成本。

1.3.2发泡剂

发泡法制发泡陶瓷依赖于发泡剂的加入,不同种类及不同含量的发泡剂的加入会影响最终生成的发泡陶瓷的形状,性能以及孔隙率等性能,所以发泡剂的选择对于高温闭孔发泡陶瓷的制备有至关重要的作用。一般用到的发泡剂有碳酸钙、碳粉、碳化硅、氧化铁等,这里介绍集中较为常见的发泡剂的发泡原理。

1.3.2.1碳酸钙

碳酸钙在890℃左右会发生分解反应,分解后将会产生气体,从而在材料内部留下气孔,从而达到发泡效果。由于碳酸钙分解产生碱土金属氧化物,该氧化物对胚体的烧结由促进作用,形成致密产物,试样的体积密度会明显增加,再加上碳酸钙本身会增加材料的易烧性,使得高温下生成的玻璃相增多,气孔就会被产生的玻璃相所填充,从而导致密度增大,发泡作用收到限制,相对于其他发泡效果好的发泡剂而言,碳酸钙并不是优选。

1.3.2.2碳粉

碳粉的发泡原理和碳酸钙类似,当体系达到一定的温度时,碳粉和氧气发生反应生成一氧化碳和二氧化碳气体,发泡陶瓷内部存在气体,当发泡陶瓷冷却后就形成了一定形状的气孔。其化学反应方程式如下:

(1.1)

(1.1)

(1.2)

(1.2)

1.3.2.3碳化硅

SiC高温下反应将会在其表面产生一层粘度较高的SiO2膜,这层膜将会减慢氧气在其中的扩散速度,所以低温下很难发生氧化反应。SiC作为发泡剂掺加在原料中时,烧成温度一般要达到1200℃,有受到陶瓷基体本身成分的影响,其反应温度会有所下降,大约在1000℃~1200℃之间。SiC作为发泡剂的掺量很少,一般在0.05%~1%,发泡效果在众多发泡剂中比较突出,但使用SiC作为发泡剂时对SiC的细度要求比较严格,一般要求320目以上,颗粒度越细,发泡效果越好[8]。

1.4发泡陶瓷的力学性能

高温发泡闭孔陶瓷具有良好保温隔热性能以及防火性好、阻燃性能强、性能稳定、工艺简单、成本低等优点。因此,高温发泡陶瓷在多个领域均有比较广泛的应用,尤其在建筑材料领域。作为墙体材料,高温发泡陶瓷除了满足节能降耗的要求,即具有良好的保温隔热性能外,还应该由足够的力学强度,只有满足建筑墙体的强度要求,发泡陶瓷才能真正应用于建筑材料。然而陶瓷基材料几乎都具有脆性,其强度较低使大家不得不面对的问题,因此,研究发泡陶瓷的力学性能成为发泡陶瓷研究的重点,如何提高发泡陶瓷的强度成为高温发泡陶瓷进入建筑市场的关键。

1.4.1发泡陶瓷力学性能的研究现状

发泡陶瓷的力学性能决定了发泡陶瓷在各领域的应用范围,多数领域如建筑领域会对发泡陶瓷材料的抗压抗折等力学性能有一定的要求,因此,发泡陶瓷的力学性能一直是学者研究者的研究重点。

Gent[9][10]等首次建立了描述开孔材料的立方结构模型与弹性支柱网络模型,利用该模型进行了材料力学行为的研究,计算了多孔陶瓷的压缩弹性模量,给出了高孔隙率的发泡陶瓷的相对密度与弹性模量的关系。

Lederman[11]根据支柱网络模型,给出了大应变情况下,开孔多孔材料弹性模量与多孔材料胞体微观结构参数之间的关系,同时还考虑了胞体结构方向对拉伸应力-应变之间的关系。

Simone和Uibson[12][13]采用理想闭孔十四面体模型,利用有限元力一法对多孔陶瓷材料进行数值模拟,得到的弹性模量拟合公式。虽然菱形十二面体与十四面体几何形状不同,模拟和计算结果基本一致。

除上诉几位研究者的研究外,还有很多研究者致力于发泡陶瓷的力学性能的研究,并取得了不错的成就,研究者多以多面体结构表征孔穴微观结构,弹性支柱和立方体模型,四面体模型,八面体模型,十二面体模型,十四面体模型等都曾被作为描述发泡陶瓷微观结构的模型,取得了很多阶段性成就[14][15]。

1.4.2发泡陶瓷力学性能的影响因素

高温发泡陶瓷力学性能的影响因素很多,包括气孔率、温度制度、晶相组成及晶相含量、发泡剂的种类及用量等。

1.4.2.1气孔率对发泡陶瓷力学性能的影响

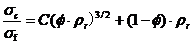

多孔陶瓷内部空隙结构的孔径分布,显气孔率等微观结构形态以及基材的抗弯强度等力学性能是决定发泡陶瓷力学性能的主要因素。多孔材料的力学性能对其孔隙率因素最为敏感,所以孔隙率是影响发泡陶瓷力学性能的主要因素。依据多孔材料的力学强度模型:

(1.3)

(1.3)

轻质多孔材料的强度σc由其固相基体强度σf以及相对密度ρr决定,并受孔结构对强度贡献率(1-ϕ)的影响(开口气孔ϕ =1,而闭气孔ϕ = 0~1)。所以,对于相同陶瓷基体而言,其孔隙率是影响发泡陶瓷力学性能的主要因素。对于一般的发泡陶瓷而言,其气孔率一般在65%~85%[16]左右,气孔率的大小和发泡陶瓷内部的固相组成的含量密切相关,且随着固相含量的增加先增大后减少。存在一个固相含量的中间值,再该固相含量下的发泡陶瓷的空隙率有最大值,而在该中间值的之外,孔隙率也会随之发上变化。

发泡陶瓷的抗压强度在3.5MPa~7.4MPa范围内,且随固相含量的增大,呈先降低后增大的趋势[16],发泡陶瓷的抗压强度与其孔隙率密切相关,且总是随着孔隙率的增大而降低。吴海波等[17]以丙烯酰胺为有机单体,利用凝胶-发泡法制备的Al2O3多孔陶瓷,固相含量在73%~77%范围内变化,孔隙率为75%~85%,抗压强度最高达到32 MPa,较高的固相含量有利于抗压强度的提高[18]。若作为墙体保温材料,发泡陶瓷在要求一定的孔隙率的情况下,又要保证强度满足要求,所以找到一个合适的孔隙率具有很重要的意义[19]。

1.4.2.2晶相组成和晶相含量对发泡陶瓷力学性能的影响

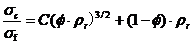

除了气孔率外,晶相含量和晶相组成对发泡陶瓷的力学性能的影响作用也不可忽略,依据多孔材料的力学强度模型:

(1.4)

(1.4)

轻质多孔材料的强度σc由其固相基体强度σf以及相对密度ρr决定,并受孔结构对强度贡献率(1-ϕ)的影响(开口气孔ϕ =1,而闭气孔ϕ = 0~1)。所以当控制发泡陶瓷的孔隙率和相对密度不变时,陶瓷基体材料的强度越大,所制的发泡陶瓷的强度也就越大。陶瓷基体材料的强度与晶相结构和晶相量的多少有关,两者的性能同时对发泡陶瓷的整体性能提供支撑,晶相在发泡陶瓷中起着对结构和强度的强化作用。

不同的晶相组成对发泡陶瓷的力学性能由不同的影响,晶相组成包括莫来石晶相、石英晶相、尖晶石晶相、钙长石晶相等。通过调整配方可以改变陶瓷基体的晶相组成从而达到控制发泡陶瓷力学性能的目的。例如莫来石晶相的发泡陶瓷,由于莫来石晶粒为针状结构,呈网络状分布在玻璃相中时,可以阻止裂纹扩展的方向,从而提高陶瓷的断裂强度[20]。而石英晶相由于其晶粒中间是六面棱柱,两段为六面棱锥,分布于玻璃相中时晶粒与晶粒之间的空隙会大于莫来石晶粒,所以以石英为主要晶相组成的发泡陶瓷强度会小于以莫来石为主晶相的发泡陶瓷的力学性能。王婷婷等人[21]研究了尖晶石含量对轻量化方镁石-尖晶石浇注料显微结构和性能的影响,研究发现,随着尖晶石含量的增大,基质的中位孔径逐渐减少,一定范围内,材料的抗压强度会随着尖晶石的含量的增大而增大。降低脆性即增韧对提高强度有利,增韧的方法包括表面补强,复合增韧以及相变增韧,其中相变增韧就是改变晶相组成或晶相含量以达到增强强度的目的。材料中增加尖晶石会产生增韧效果,另外,由于尖晶石相与材料中其他相的膨胀系数不一样,在材料中可能存在微气孔和微裂纹,可以一定程度上吸收裂纹扩展能,从而阻止裂纹进一步扩展。随着尖晶石的含量的增加,达到一个合适的掺量时,基体中气孔的分布更加均匀,这些均匀分布的气孔也能起到吸收裂纹扩展能,减少材料的内部应力,提高材料的力学性能。

除晶相组成外,晶相含量也是影响陶瓷基材料的因素之一。通过调整原料配方可以改变陶瓷基体中玻璃相和晶相含量。例如坯料中SiO2既可以与Al2O3在高温下生成针状莫来石晶体,提高胚体的强度,还可与原料中的碱金属,碱土金属氧化物形成玻璃相,充填空隙,降低气孔率,提高胚体强度。所以改变胚体中SiO2的含量可以改变陶瓷的晶相含量和晶相组成,从而控制发泡陶瓷的力学性能,但SiO2 的含量并不是越多越好,一般不大于70%[22]。此外,长石类助熔剂的掺加量对于材料的力学性能有重要影响。改变助熔剂的掺量,可以让发泡陶瓷中含有更多的镁铝尖晶石等相,尖晶石具有颗粒状骨架结构,对增强基体强度有益。掺量达到一定的量后甚至产生了新的相,不同晶相的出现和以及晶相含量的提高改善了发泡陶瓷的微观结构,相当于在原有的相中增加了增强或增韧相,使得材料的断裂机理更加复杂和困难,裂纹在材料本体中的扩展受到限制,材料的抗断裂能力显著提高,力学性能得以提高。

1.4.2.3发泡剂种类及含量对发泡陶瓷力学性能的影响

不同的发泡剂及发泡剂含量会影响发泡陶瓷的气孔率和孔径,所以,选用合适的发泡剂及发泡剂含量在高温发泡陶瓷的制备过程中至关重要。舒豪等[8][23]人研究了发泡剂对钼尾矿多孔陶瓷性能的影响,结果发现发泡剂掺量较少时,所制取的发泡陶瓷气孔分布不均匀且气孔孔径较大,由于大气孔情况下容易产生应力集中现象,这就导致制品的力学性能下降。而当发泡剂掺量达到一个合适的量时,此时气孔分布均匀,力学性能也明显增大,对于制备高温发泡墙体材料更有利。每种发泡剂都有其最优掺量,在发泡陶瓷的制备过程中,找到这个最优发泡剂掺量至关重要。

1.5研究内容及技术方案

1.5.1研究内容

以炉渣为主要原料,调整辅助原料和烧成制度实现不同晶体结构、晶相含量的炉渣发泡陶瓷的制备;设计制备同一体积密度、不同晶粒结构的发泡陶瓷试样;以相同配料方案及制备工艺,在不添加发泡剂的条件下,制备烧结陶瓷基体。主要的研究内容如下:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

您可能感兴趣的文章

- 改善锂离子电池中硅基负极存储性能的策略研究外文翻译资料

- 通过添加压电材料BaTiO3提高大功率锂离子电池的微米级SiO @ C/CNTs负极的电化学性能外文翻译资料

- Pd和GDC共浸渍的LSCM阴极在固体氧化物电解池高温电解CO2中的应用外文翻译资料

- 利用同步回旋加速器粉末衍射的方法来研究在有其他物相的情况下C4AF的水化作用外文翻译资料

- 外国循环流化床锅炉发展现状外文翻译资料

- 含石蜡基复合材料的多壁碳纳米管的热性能外文翻译资料

- 矸石电厂炉渣机制砂的应用研究外文翻译资料

- 机动车螺旋弹簧的失效分析外文翻译资料

- 从废阴极射线管和锗尾矿制备高强度玻璃泡沫陶瓷外文翻译资料

- 作为导热液体的液态金属在太阳能储热中的应用外文翻译资料