汽车电液力制动器性能试验平台设计毕业论文

2020-02-17 19:25:49

摘 要

本论文主要是介绍了电/液力制动器性能试验平台的设计与研究过程,设计这个试验台的目的就是为了对市面上的一些电/液力制动器的性能进行分析并对影响其性能的因素进行分析,通过上述分析得到的结果来判断电/液力制动器性能试验平台的设计是否合理,并依照以上分析对试验台进行修正从而逐渐完善所设计的制动器性能试验台。

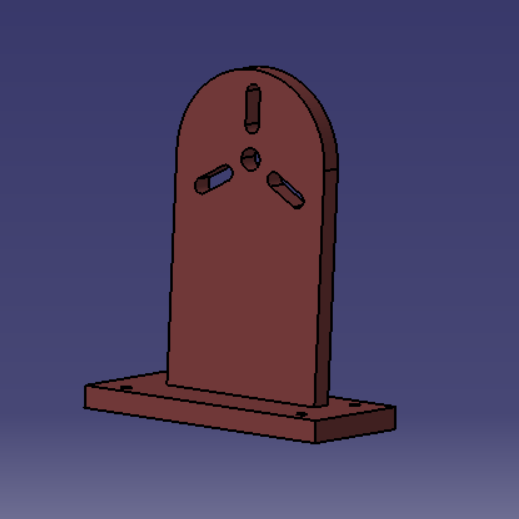

论文首先进行了试验台结构与参数的设计,依照机械原理与机械设计以及技术参数对试验台进行了结构设计。所设计的制动器主要分为以下几个装置:制动器施载装置、制动器驱动装置、制动器负载装置和制动器测量装置。本论文在对试验台零部件进行设计与计算后,对试验台各个部件进行了三维建模,来得到整个试验台的直观体现,建模内容包括标准件和非标准件。

然后进行了测量系统的功能介绍,主要是对转矩传感器和数据采集卡的工作原理进行介绍。

关键词:试验台;制动力矩;结构设计;测量系统

Abstract

This paper mainly introduces the design and research process of the electric/hydraulic brake performance test platform.The purpose of this test rig was to analyze the performance of some electric/hydraulic brakes on the market and analyze the factors affecting their performance.Judging from the results of the above analysis to determine whether the design of the electric/hydraulic brake performance test platform is reasonable.Then according to the above analysis, the test bench is modified to gradually improve the designed brake performance test bench.

The paper firstly designed the structure and parameters of the test bench.Structural design of the test rig according to mechanical principle, mechanical design and technical parameters.The brakes are mainly divided into the following devices: brake loading device, brake driving device, brake load device and brake measuring device.After the design and calculation of the test bench components, the three-dimensional modeling of the various components of the test bench was carried out to obtain the visual representation of the entire test bench.Among them, the modeling content includes standard parts and non-standard parts.

Then introduced the function of the measurement system, mainly introducing the working principle of the torque sensor and data acquisition card.

Key words:Test Bench;Braking torque;Structural design;Measuring system

目 录

第1章绪论 1

1.1项目背景 1

1.2国内外研究现状 1

1.3研究内容 2

1.4研究目的 2

第2章试验台结构与参数设计 3

2.1试验台设计原理 3

2.2试验台参数设计 3

2.2.1试验台转速设计 3

2.2.2试验台制动力矩范围选定 3

2.2.3试验台转动惯量的计算 4

2.3试验台总体结构和装置的设计与选取 5

2.3.1驱动电机的选取 5

2.3.2电机变频器的选取 6

2.3.3轴承的选取 7

2.3.4联轴器的选取 8

2.3.5键的选取 8

2.3.6扭矩传感器的选择 9

2.3.7数据采集系统的选择 10

2.4非标准件的设计 11

2.4.1非标准零件的设计原理 11

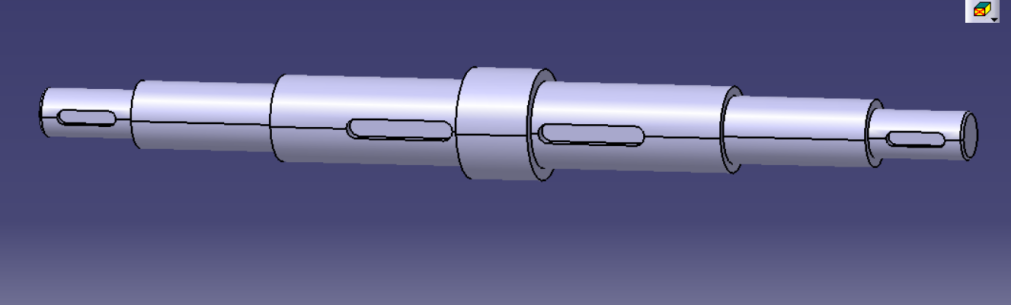

2.4.2转动轴的设计 12

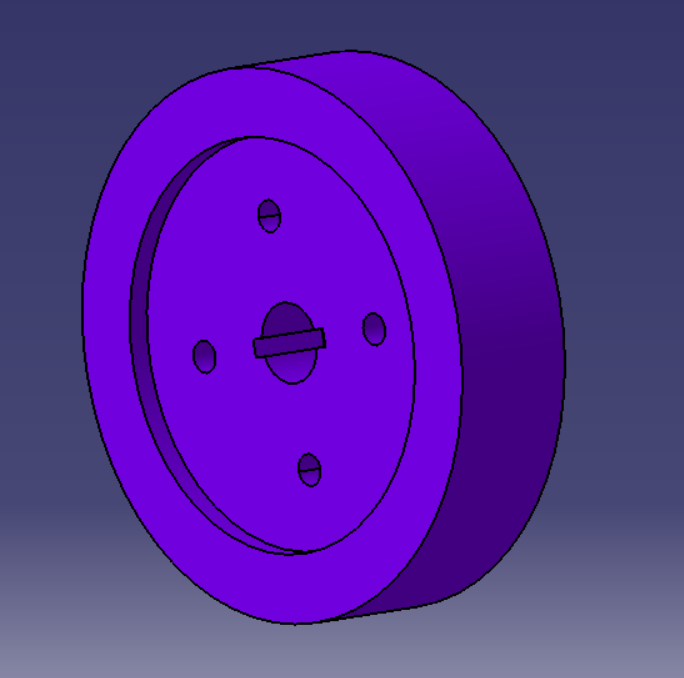

2.4.3飞轮组的设计 13

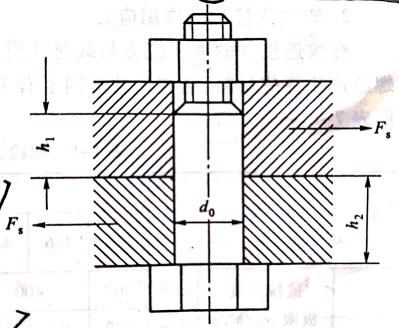

2.4.4制动器安装支架以及切换装置的设计 14

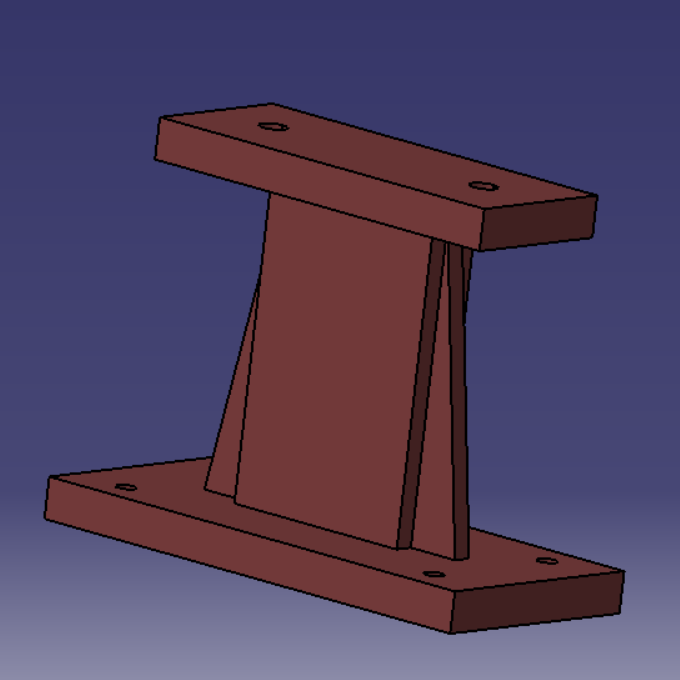

2.4.5一般支架及其他非标准件的设计 16

2.5本章小结 17

第3章测量系统研究功能介绍 19

3.1扭矩传感器工作原理 19

3.1.1转速的测量 19

3.1.2转矩的测量 20

3.2数据采集卡的工作原理 21

3.3本章小结 24

第4章总结 25

参考文献 26

致 谢 28

附录 29

第1章绪论

1.1项目背景

伴随着中国的工业化进程的逐步提升,我国的汽车产业得到了长足的进步,人民生活水平的提高,汽车也成为人们最重要的交通工具之一[1]。虽然汽车给人们提供了许多便利,但他也带来了不少隐害,例如交通安全问题,这给人们的生命安全与财产带来了极大的隐患,交通事故是世界性难题,据不完全统计,我国作为一个人口密集国家,交通事故的发生率是相当高的,交通事故对我国发展造成了严重危害,而汽车的制动器性能是最基本的保障汽车安全行驶的性能,因此汽车制动系统对避免这一危害发挥着巨大的作用。汽车的制动性能就是运行的汽车能够实现停车、降低车速但不改变行驶方向以及下坡时能够保证稳定的车速的性能,它是汽车的重要性能之一。汽车制动性能的检验是检验汽车安全技术的重要内容,它不仅影响到交通安全问题,而且良好的汽车制动性有利于提供运输的效率,同时好的制动效能也能对环境污染有所改善。制动器性能的好坏更是直接关系到人的生命健康,而现如今电磁制动器和液力制动器这种辅助制动器也在蓬勃发展,并越来越广泛的用于汽车中来满足制动效能要求,为保证汽车稳步快速高质量发展,我们对这些制动器进行深入、透彻的研究是别具意义的,而这就需要设计出系统的检测其性能的试验平台。所以汽车电/液力制动器性能试验平台设计这一课题对于当前汽车行业的发展很有必要。

1.2国内外研究现状

现今关于制动器试验平台的设计,按照台架施加负载方式的不同,主要分为两类。

第一类是利用机械惯量方式来达到汽车所受惯量的模拟,即设计飞轮或飞轮组,利用飞轮的绕轴旋转所产生的机械惯量来进行模拟,并且采用不同大小或质量的飞轮相互组合来实现不同车辆的制动状况。国外的有德国的Carl Scheck AG公司设计研发的双制动器性能检测试验平台[2];美国LINK公司研发的LINK3900制动器试验平台,其对温度的控制非常精准[3];日本SHINKO公司与美国Ford公司则仪器开发出了一种FAST试验平台,它是用来测试制动器的摩擦系数受温度和压力的影响状况。而国内有武汉理工大学的王翔研发的测量盘式制动器综合性能的试验平台[4];合肥工业大学的盛军研发的适用于轻卡的制动器试验平台,其利用气动液压系统来实现制动器制动[5]。

第二类则是利用电惯量方式来达到汽车所受惯量的迷你,采用原有的驱动电机,通过电机拖动技术来补偿制动时所需的能量,以此来模拟汽车转动惯量。国外有意大利的A.Akay等人研发的检测盘式制动器制动尖叫的试验平台,其利用液压模拟制动器制动来对制动噪声进行检测[6];加拿大的KeremKarakoc等人研发的检测磁流变液制动器的试验平台[7],其利用伺服电机来进行电惯量模拟,从而得到制动器性能的相关参数。国内有武汉理工大学的仇旭甲利用电惯量来取代机械惯量的地位从而设计出的制动器性能试验平台[8];天津大学的王培玲所设计的ZDQ试验平台,它是采用两种惯量相混合的方式来进行模拟的[9];而吉林大学研发的NT11-25E制动器试验台虽然也是采用电惯量和机械惯量混合,但不同的是它还同时利用电气伺服和气压加载系统,解决了液压系统消耗高的缺点;而合肥工业大学的杨前坤与王培玲相同都是研发出了两相混合的制动器试验台[10]。

可以看到,随着时代的发展,越来越多的高校、研发机构和企业都将制动器试验平台作为单独模块来进行设计和研究,目的就是为了提高电/液力制动器性能,所以电液力制动器性能试验平台的设计前景开阔。

1.3研究内容

本课题所要求设计的电/液力制动器性能试验平台,它是为了研究和分析电/液力制动器的制动性能和一些其他方面的影响因素而设计的,并依据国家标准中的制动器效能试验来开展出一系列的研究:对制动器的结构进行设计,以及部分功能的介绍。

1.4研究目的

设计一个用来测量汽车电力和液力制动器工作性能的试验平台,是能够了解两类制动器的力矩特性评价指标,能够分析其性能影响因素,然后能通过这些试验所得结果来对现有制动器进行一定程度改进,并有着确定的仪器需求和平台布置结构的这样一个试验平台。

第2章试验台结构与参数设计

2.1试验台设计原理

由中国汽车行业标准GB12676-1999规定[11]和《制动器性能与台架试验方法》的规定以及制动器的工作原理可知,所设计出的制动器性能试验台架需要满足以下实验要求:

- 制动器性能试验:主要为制动减速度、制动距离和制动响应时间等

- 影响制动器性能的因素:主要为制动力矩、控制电流、制动时的温度等

且为了模拟出制动系统以及为了满足试验的要求,试验台需要具备以下条件:制动力的施载模块,用以提供制动力矩;驱动装置,用以给转动惯量提供能量,使其在受制动力矩前储存一定量的能量;制动器负载装置,用以提供模拟制动器受载的情况;最后是测量装置,用来测量制动器的性能。

2.2试验台参数设计

2.2.1试验台转速设计

根据国家标准QC/T479-1999和生产制动器的企业规定[12],在各种制动器的性能试验中,所设计的制动初速度主要有以下几种:30km/h、40km/h、50km/h、60km/h、65km/h和80km/h,由汽车速度和车轮转速的公式(2-1)可得:

(2.1)

式中:n—转速,单位r/min;

r—车轮半径,单位m;

v—车速,单位m/s。

又由汽车车轮的设计标准,一般汽车的车轮半径均为0.3m,将其带入上述公式,可得不同初速度下所对应的车轮转速,其数值见下表2-1。

表2-1车速与转速的对应关系

车速(km/h) | 30 | 40 | 50 | 60 | 65 | 80 |

转速(r/min) | 265.3 | 353.7 | 442.1 | 530.5 | 574.7 | 707.4 |

根据数据拟合原理,取试验台转速范围为:300∽700r/min。

2.2.2试验台制动力矩范围选定

由于本试验台是用来测量电力和液力制动器性能的,所以其制动力矩范围的选择根据所测制动器来决定。由于市面上的电力和液力制动器都用来给大型客货车作为辅助制动器作用,所以其制动力矩也较大,而本试验台作为试验用仪器,所以不需要那么大的制动力,这时我们通过相似原理来等比缩小仪器的制动力矩,通过考虑缩小值的力矩来测量其性能,则最终的性能即与试验所得相似。我们决定等比选用10∽15 的制动力矩范围。

的制动力矩范围。

2.2.3试验台转动惯量的计算

对于已成型的并且投入应用的制动器,应该将整车的转动惯量作为试验台的转动惯量来考虑,但为了能够更好测量制动器的制动性能,并且保证试验测量结果的准确性,所以我们根据制动器的制动力矩范围来设计与制动力矩等效的转动惯量,从而模拟出制动器的负载。

因为试验台的制动力矩测量范围为10∽15 ,所以我们做出如下设计假设:假设试验台其余零件的结构尺寸较小,所以其转动惯量可以忽略不计,并且试验台工作时并无能量损失,则由能量守恒定律可得:

,所以我们做出如下设计假设:假设试验台其余零件的结构尺寸较小,所以其转动惯量可以忽略不计,并且试验台工作时并无能量损失,则由能量守恒定律可得:

(2.2)

式中: -为力矩所做的功;

-为力矩所做的功;

-为飞轮转动惯量所做的功。

-为飞轮转动惯量所做的功。

由于系统在转动的过程中,其转速是在额定转速附近上下波动的,且波动范围较小,而为了便于计算,我们假定其为恒定转速。

而转动惯量的做功关系式为:

(2.3)

式中: -为转动动能,单位J;

-为转动动能,单位J;

-为转动惯量,单位

-为转动惯量,单位 ;

;

-为角速度,单位

-为角速度,单位 ;

;

-为转速,单位

-为转速,单位 。

。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: