电子器件封装用导热灌封材料的制备与性能研究毕业论文

2020-02-14 20:00:35

摘 要

本文选用高性能环氧树脂LY1564、配合缩胺105固化剂、D400聚醚胺固化剂,通过加入合适的导热填料,制备出了韧性较好的绝缘导热环氧灌封胶。并且探究了不同导热填料、不同填料粒径、不同填料配比对环氧树脂灌封胶力学性能与热性能的影响。

研究结果表明:当高性能环氧树脂LY1564、缩胺105固化剂、D400聚醚胺固化剂的质量比为100:25:25时,固化过程拥有较低的放热,和适中的凝胶时间,并且树脂固化完全后的韧性较好。通过加入绝缘高导热的纳米AlN粉末,可以制备导热性能良好的环氧灌封胶。

关键词:环氧灌封胶;氧化铝;氮化铝;导热性

Abstract

In this paper, high performance epoxy resin LY1564, with condensation amine 105 curing agent and D400 curing agent were used as experimental materials. By adding suitable thermal conductive filler, an insulating and thermally conductive epoxy pouring sealant with good toughness was prepared. The effects of different thermal conductive fillers, different filler particle sizes and different filler ratios on the mechanical properties and thermal properties of epoxy pouring sealant were also investigated.

The results show that when the mass ratio of high performance epoxy LY1564, condensation amine 105 curing agent and D400 curing agent is 100:25:25, the curing process has lower exotherm and suitable gel time. And the toughness of the resin after completion of curing is good. An epoxy pouring sealant with good thermal conductivity can be prepared by adding an insulating high-heat-conducting nano-AlN powder.

Key Words:epoxy pouring sealant;aluminium oxide;aluminum nitride;thermal conductivity

目 录

第1章 绪论 1

1.1 引言 1

1.2 环氧树脂灌封胶 2

1.3 国内外研究现状 3

1.4 增韧改性的研究 4

1.5 填充材料的选择 5

1.6 本文研究内容 6

第2章 实验 7

2.1 实验原料及设备 7

2.2 环氧灌封胶的制备 7

2.3 性能测试方法及标准 8

第3章 实验结果与分析 9

3.1 固化体系的选择 9

3.1.1 不同环氧树脂的影响 10

3.1.2 不同固化剂的影响 11

3.2 力学性能分析 13

3.2.1 填料种类的影响 13

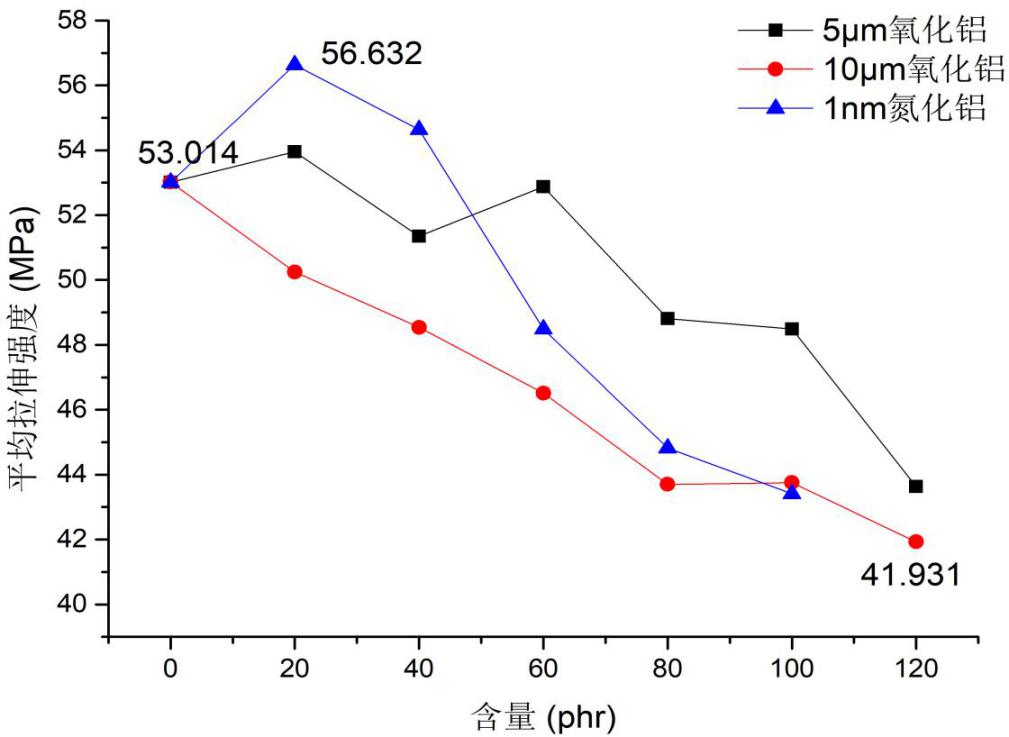

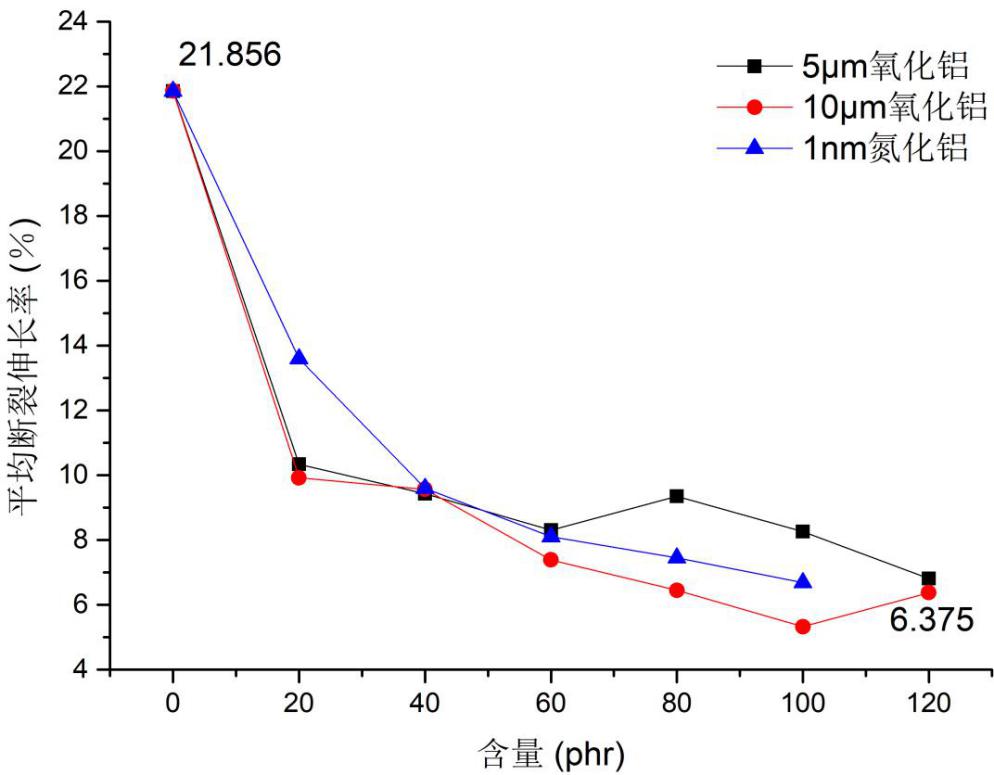

3.2.2 填料含量的影响 15

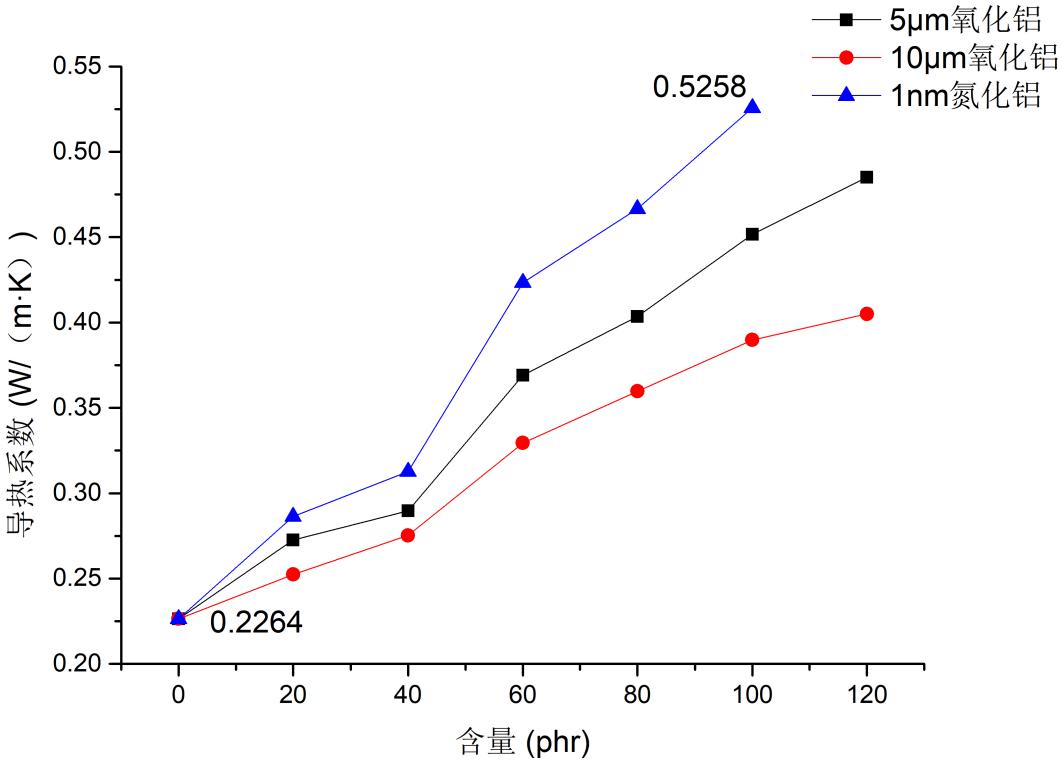

3.3 填料对导热性能的影响 16

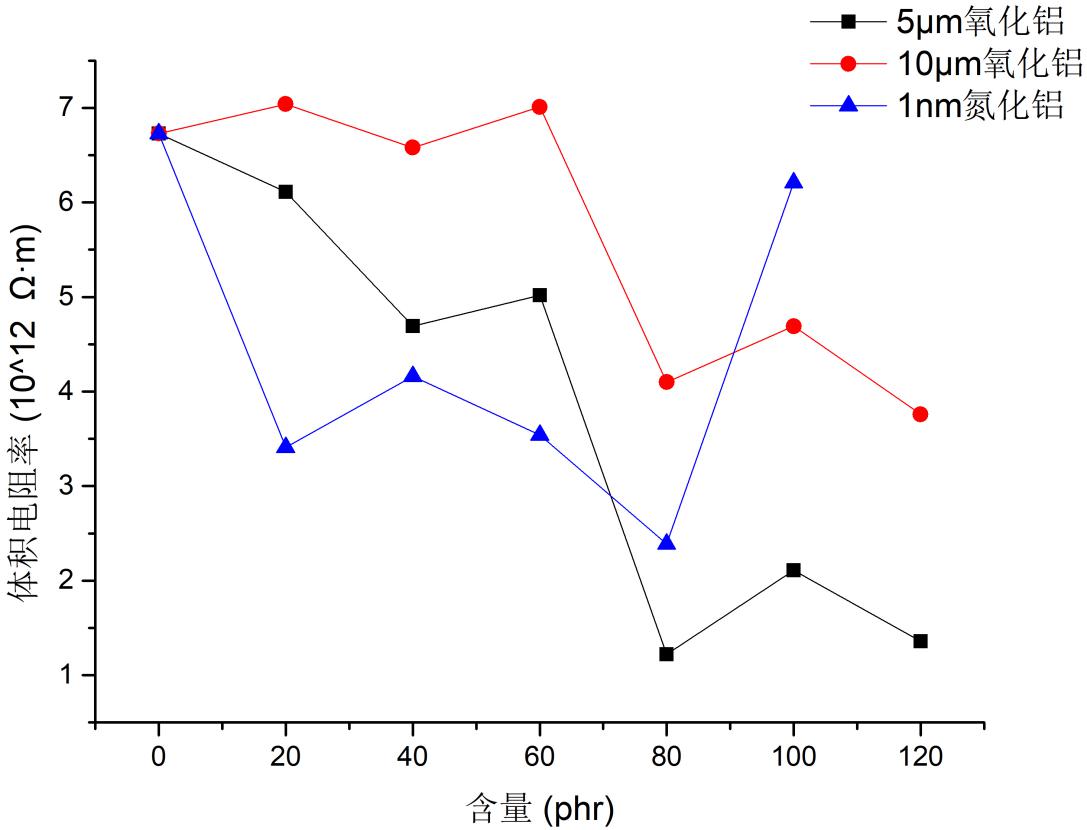

3.4 绝缘性能分析 17

第4章 结论与展望 18

4.1 结论 18

4.2 展望 18

参考文献 19

致谢 20

第1章 绪论

1.1 引言

随着我国四大支柱产业之一的电子工业的飞速发展,出现了电力互感器、变压器、IGBT(绝缘栅双极型晶体管)等各种电子元器件,集成电路也逐渐发展到超大规模集成电路、特大规模集成电路以及超特大规模集成电路。为了保证各种各样的电子设备能够长时间正常工作,就需要使电子器件与外界隔绝[1]。避免大气中水分,杂质的污染。除此之外,各种应用环境也需要这些设备能有较高的抗冲击振动、抗恶劣环境、防尘防潮防腐的能力。电子元器件,集成电路的运行会产生热量,这就需要它们与外界隔绝的同时,能把热量即使散发出去。因此,在电子工业中,往往需要进行各种类型集成电路的部件、电子元器件的封装。灌封胶属于胶粘剂的一种,胶粘剂的形式繁多。主要以各种合成聚合物使用居多,例如环氧树脂、有机硅树脂、有机硅环氧树脂、高分子液晶聚合物、羟基封端的聚丁二烯、各种类型的聚氨酯等[2]。

环氧树脂是一类品种多,不断发展的合成树脂。根据分子结构,大体上可以分为五类:缩水甘油醚类环氧树脂,缩水甘油酯类环氧树脂,缩水甘油胺类环氧树脂,线型脂肪族类环氧和脂环族类环氧[3]。目前使用量最大的是缩水甘油醚型环氧树脂,而其中又以双酚A型环氧树脂为主。E-51环氧树脂,环氧值(eq/100g) 为0.48~0.54,是最常使用的一种环氧树脂。虽然不同厂家的名称,具体制品有所不同,但它们都有粘度较大的问题(25℃的黏度是11000~14000mPa.s),如果加入大量的填料,那么固化体系的粘度会有明显增长。

环氧树脂具有许多优异的特性:

- 环氧树脂的综合力学性能在热固性树脂里是最好的品种之一。

(2)环氧树脂的粘接性能优异,适宜用作各种粘胶。这是由它的分子结构决定的,环氧树脂分子中的环氧基、羟基等,都是环氧树脂适宜作为灌封胶的微观基础。

(3)环氧树脂的固化收缩小,通常为1%-2%,是热固性树脂中固化收缩最小的品种之一。线膨胀系数也很小,因此产品尺寸稳定,内应力小,不易开裂。

此外,还有工艺性好、电性能好、耐热性好等优点。并且具有较小的固化收缩率和线膨胀系数,固化物的尺寸稳定,固化过程的工艺性好。再有,环氧树脂的固化配方可以根据不同生产需要,不同应用领域进行选择,固化剂多种多样,使得我们基本在所以情况下,都可以选出能适应生产操作的,满足性能要求的环氧材料及其固化剂。

1.2 环氧树脂灌封胶

环氧树脂灌封胶主要由以下组分组成:环氧树脂作为基体树脂、用于固化反应的固化剂及其促进剂,辅助剂试(活性或非活性稀释剂、活性或非活性增韧剂)、满足绝缘导热加入的填料、用于调色的着色剂和用于脱模的脱模剂等[4]。环氧树脂种类繁多,除了常用的双酚A型环氧树脂外,还有脂环族环氧、酚醛环氧等品种。在加热和环氧固化促进剂的作用下,环氧树脂与固化剂发生交联固化反应,成为热固性材料。因此固化剂对于环氧树脂灌封胶,或者说对于所有环氧树脂的应用以及固化产物的性能都十分重要。对于环氧树脂来说,本身品种众多,而环氧树脂固化剂的品种更多,仅用环氧树脂和其固化剂这两种材料的不同品种相组合,就能组成性能各异,应用方式不同的固化产物,这是环氧树脂应用的一大特色。

用于环氧树脂的固化剂种类众多,按照反应机理,可以分为反应型固化剂和催化型固化剂。

(1)反应型固化剂:一般含有活泼氢原子,它们参与到环氧树脂的聚合型反应中,反应过程中伴随有氢原子的转移。这类固化剂常用的有多元胺(包括脂环族多元伯胺、脂肪族多元伯胺、芳香族多元伯胺和酰胺类等)、改性多元胺、酸酐(包括芳香族酸酐、脂环族酸酐、长链脂肪酸酐等)、高分子预聚体(包括酚醛树脂、聚酯树脂、氨基树脂、聚硫树脂、聚酰胺等)等。

(2)催化型固化剂:它可以引发树脂分子中的环氧基按阳离子或阴离子聚合的历程进行固化反应。这类固化剂主要有:叔胺、咪唑等阴离子聚合型固化剂,三氟化硼络合物等阳离子聚合型固化剂。

环氧树脂胶粘剂主要的应用领域有:

- 土木建筑:混凝土修补,外墙裂缝修补,道路修补,下水道管的粘接,地板粘接,建筑结构加固,文物修复等。

- 汽车机械:车身粘接,机械结构的修复、安装等。

(3)电子元件:集成电路、电力互感器、变压器、IGBT(绝缘栅双极型晶体管),铁芯、印刷电路板等。

(4)体育用品:滑雪板,高尔夫球杆,网球拍等。

(5)航天航空:同种金属、异种金属之间的粘接,复合材料,配电盘的粘接等。

使用环氧树脂灌封胶有助于提高各种电子设备的一体性,同时对外来的一些冲击、不太剧烈的震动的抵抗水平能够提升,保持电子器件的绝缘性能,有利于电子器件的小型化、轻量化。并且能够阻隔空气中的水分和杂质,较少电子元件和线路的老化,因此可以保证电子器件的长时间有效工作,从而延长使用寿命,降低维护费用。有时候为了提高胶粘剂的粘附性,同时对粘接界面进行改善,可以先涂上一层硅凝胶。这样不仅能保护电子元器件,也能对后续的灌封提供便利[5]。

环氧树脂胶具有良好的综合力学性能、高度的粘合力、优异的电绝缘性能,作为胶粘剂、涂料、复合材料的树脂基体、电子封装材料等在机械、电子电器工业、航天、粘接等领域得到了广泛的应用。

1.3 国内外研究现状

环氧树脂具有前面叙述的各种优异的性能,使得它在国民经济的各个领域中被广泛使用。无论是高新科技技术领域,还是传统的通用技术领域,或者说在军事领域以及平常的民用行业,都有环氧树脂的踪迹,与我们生活更密切的,则是日常生活中的应用。按照环氧树脂应用的方式大致将其分为:环氧树脂涂覆材料、环氧树脂浇注料、环氧树脂胶粘剂,环氧树脂模压料等。

环氧树脂的力学性能、介电性能、粘接性能、耐腐蚀性优异,尺寸稳定性好,工艺性好[6]。更由于环氧树脂材料配方设计的灵活性和多样性,使它在电子电器领域得到广泛的使用。近十年来环氧树脂发展很快,而且势头很猛,尤其是在日本。1930年左右,环氧树脂在国外就开始使用,直到现在,已经发展了近90年了。现在工业中应用的环氧树脂产品的品种、环氧树脂质量和在各种军事、乃至日常生活等领域的应用都已经进入成熟阶段。

环氧树脂电子电器封装及绝缘材料目前的发展方向主要有以下方面:对环氧树脂灌封胶的耐热性、绝缘性进行改进。(2)使环氧树脂灌封胶固化过程的固化内应力降低、同时降低制品的吸水率和收缩率。

目前常用的改进的主要途径有:(1)从原料开始入手,合成新型的环氧树脂及专用的特种固化剂;(2)使用其他树脂或聚合物,改性环氧树脂基体。大致有以下方面:对基体的增韧改性,将各种有机无机填料填充进固化体系,与其他树脂增强或者共混等;(3)对于一些特殊的应用需要,如隔热,导热,阻燃等。目前许多体系都含有溴元素,因此可以开发新型环保的体系,从而满足环保、可持续化发展的需求。

目前,电子电气行业正在飞速发展,人们对环氧灌封材料的要求也越来越高。单纯的环氧树脂固化形成的灌封胶一般存在例如脆性大,易开裂等缺陷。再加上力学性能较差,因此难以满足某些稍微恶劣的环境的使用要求。因此为了保证灌封器件良好的散热能力、优异的电气绝缘性能和长期使用的可靠性,就需要对环氧树脂进行改性,同时对环氧灌封胶的配方进行调整和优化,以提高灌封胶的阻燃、导热性,降低内应力。

目前大约80%~90%的国外的半导体电子元器件都是用环氧树脂灌封胶来封装的。在日本几乎全部电子元件都是。品种多、性能优良、专用性强等优点是日本、欧美等发达国家的电器用环氧树脂灌封胶的主要特点。更重要的一点是,在国外,有各式各样的环氧树脂灌封胶可以被用作基体,针对不同应用需求,再根据生产过程中的各种条件、具体的工作需要等条件对灌封材料的要求进行有针对性的选择[7]。

从1950年之后,我们国家才开始开展对环氧树脂各种方面的研究与应用。传统的通用型环氧树脂的产量仍然占了很大比例,航空航天、军事工业等高科技领域使用的环氧树脂的比例相比于其他发达国家还低很多。通过相关文献和报道发现,目前国内电子器件使用的环氧树脂灌封胶的性能与国外相比,在固化过程及固化完成后的制品方面,还存在许多不足。如:固化完成后制品容易产生裂纹,最后断开,制品受热后,如果进行耐冲击的测试,往往力学性能较差[8]。并且国内的大功率电子器件模块封装用的环氧灌封胶的研究起步较晚,因此研究的基础相对薄弱。再加上当今一些不友好的竞争,外企基本把一些重要模块封装的技术垄断了,因此我们急需开发具有优异导热绝缘性能且流动性好的环氧树脂灌封胶。

1.4 增韧改性的研究

然而,由于环氧树脂本身具有延伸率低,脆性大,冲击韧度和耐热冲击性能较差,固化后的制品不耐疲劳、内应力大等缺点,难以满足工程技术的需要[9]。所以常常需要对环氧树脂进行增韧改性。按照机理,可以分为物理增韧和化学增韧。化学增韧是指增韧剂与环氧树脂发生化学反应,从而形成交联。物理增韧则是增韧剂与环氧树脂不发生交联反应。橡胶类弹性体、PE、PP等热塑性树脂、LCP(液晶聚合物)和柔性链固化剂等,是近年来研究的比较多的。

具体方法有:

- 使用橡胶类弹性体来增韧环氧树脂:如CTBN(端羧基丁腈橡胶)、HTBN(端羧基丁腈橡胶)、HTPB(端羟基聚丁二烯)、聚氨酯、硅橡胶等。在环氧树脂中引入这些橡胶或弹性体,经过固化后进行测试,发现可有效降低固化物的弹性模量和内部应力。目前性能较好的有天津合成材料研究所的HY-914胶等。液体CTBN(端羧基丁腈橡胶)的增韧效果非常好,目前使用较多,应用也比较成熟,许多性能好的结构胶粘剂多用它作为胶粘剂。此外还有国外学者Frohlich等[10]用硅酸盐和液体橡胶的纳米混合物增韧改性,其冲击强度提高了近3倍,硬度降幅低于10%。

- 使用热塑性树脂对环氧树脂进行改性:热塑性树脂可以连续贯穿于热固性树脂网络中,形成一种半互穿网络。从而使环氧树脂固化后的韧性得以提高,同时还能够降低吸水性。这类热塑性树脂有:PEK(聚醚酮)、PEI(聚醚酰亚胺)、PC(聚碳酸酯)和PMMA(聚甲基丙烯酸甲酯)、聚砜、聚醚砜等。有人研究了环氧树脂与聚砜树脂共混型结构胶粘剂的耐环境性能,研究结果表示,用聚砜改性环氧树脂制备的灌封胶的使用温度很宽,可以在零下55-175℃之间使用,并且具有高强度、高韧性等优良的综合性能,同时也具有优良的耐湿热、耐老化性。

- 使用液晶聚合物来增韧环氧树脂:20世纪90年代,这种方法在国际上引起广泛关注,其机理主要是裂纹的钉锚作用机制。Punchaipetch等[11]将具有液晶特性的DGE-DHBP(4,4′-二羟基联苯基二缩水甘油醚)引入到双酚F型环氧树脂中,他们研究发现10%~30%的DGE-DHBP可使试样的力学性能提高10%~20%。

(4)还可以使用刚性高分子或无机刚性粒子来增韧环氧树脂:这种方法的微观机理是,加入这些粒子后,微观上的非均匀连续结构得以形成,在受到外力时,这种微观结构有利于材料的拉伸变形,因此可以提高制品的韧性。

1.5 填充材料的选择

填充材料的作用是提高环氧树脂浇注件的耐热性、耐寒性、耐磨性和导热性等,某些填充料还可以增加制品的耐电弧能力。合成具有高导热系数的环氧树脂结构聚合物和在聚合物中填充高导热系数的填料,是常用的用来制备导热系数高的环氧树脂灌封胶的两种常用方法。

要提高环氧树脂灌封胶的导热性,一般都是用高导热性的无机填料对环氧树脂进行填充。氧化铝就是一种常用的作为制备导热环氧灌封胶填的填料。经过长期的实践与研究,人们还筛选出如氮化硼,氮化铝等导热填料。目前,国内研制出了比较成功的导热系数较高的环氧树脂灌封胶,它是以有机硅与氧化铝混合制成的。采用有机硅来对基体树脂进行接枝改性,然后用氮化铝作为无机填料制成环氧树脂产品,经过测试,导热系数可以达到7~8W/(m·K)。相信该方法研究成熟后,这种高导热性能的环氧树脂灌封材料将被广泛应用。

合适的填料的加入可以有效提高环氧树脂灌封材料许多方面的性能,比如降低内应力,减小固化收缩率,减小固化时的放热,提高导热性和耐热性等。另外,一些填料能有效降低灌封材料的成本。目前,环氧树脂灌封胶中使用较多的填料有硅微粉、氧化铝、碳酸钙等[12]。

环氧树脂这类有机物,作为灌封胶的基体树脂,所以基体的导热能力相差不大,因此改善灌封胶导热性能的关键,是要加入导热能力强的无机绝缘材料。但并不是所有无机填料均可,需要采用以下原则来选择填料:

- 导热系数高,导热性能好。加入后能增强环氧灌封胶的导热系数。

(2)绝缘性能好,加入后不降低灌封材料的绝缘性能。例如金属粒子的导热系数虽然十分高,但加入少量便会大大降低灌封胶的绝缘性,因此不能使用。

(3)填料粒子与环氧树脂基体材料能良好地浸润。

(4)导热填料对基体环氧树脂的各种性能无明显的影响,环氧树脂灌封材料的一些特性不会因为填料粒子的加入而降低。例如虽然金属粒子的导热性比金属化合物高,但在制品需要满足绝缘性时,明显是不能使用金属粒子的。

目前对聚合物基体进行改性报道较少,主要通过向聚合物基体中添加高导热系数的无机填料来实现。无机填料的导热主要依靠晶格的声子的振动来完成,所以要提高环氧树脂灌封胶的导热性能,需要增大填料间的接触并使填料在基体树脂中形成导热网链。目前,国内外对环氧树脂导热灌封胶的研究主要集中在提升填料填充量、使用多粒径的填料进行复配填充等方面。但关于制备过程中气孔的形成与控制的问题,人们研究较少。

1.6 本文研究内容

本论文拟对不同的环氧树脂(传统环氧树脂和低粘度高性能环氧树脂对比),选择其中一种作为基体树脂,选用不同固化剂(胺类固化剂,韧性环氧固化剂,低放热固化剂)单独加入或混合加入,最后选择绝缘导热填料(氧化铝和氮化铝对比),制备韧性绝缘导热环氧灌封胶。通过对环氧树脂灌封胶的力学性能、绝缘导热性能等进行测试,根据测试结果,对制备工艺和实验配方进行不断优化,最后的目的是制备出一种力学性能良好、导热性能及电绝缘性能优异的环氧树脂灌封胶,进而能提高封装后的电子产品的安全性,稳定性。

本文的意义在于,综合考虑了社会、健康、安全、成本以及环境等因素。在满足韧性,绝缘导热的前提下,考虑原料的成本,毒性以及对环境的影响,争取选用成本更低,毒性更低的原料;同时选用操作更安全环保的工艺与制备方法,这样不仅能使环氧灌封胶成本更低,综合性能更优异,也可以对环境保护和可持续发展做出贡献。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: