重防腐纳米陶瓷涂层的研究毕业论文

2020-02-19 15:32:17

摘 要

如今陆地资源已经得到了相当程度的发掘与开采,人们逐渐把目光投向了海洋之中,海洋防腐问题也随之得到人们的越来越多重视,但是海洋环境问题不同于陆地,既复杂又恶劣,海洋防腐蚀必须从特定的环境特点出发,探索研究不同性质的防腐涂料,从而适应各种各样的腐蚀环境。与此同时,由于传统防腐涂料存在溶剂污染大、寿命短、耐腐蚀、耐候性不强等问题,在很多应用中受到限制。而且随着人们环保意识的增强,开发更绿色健康的新型海洋防腐涂料也随之成为时代发展的需求。如今,水性防腐蚀涂料正因此得到人们越来越多的关注。

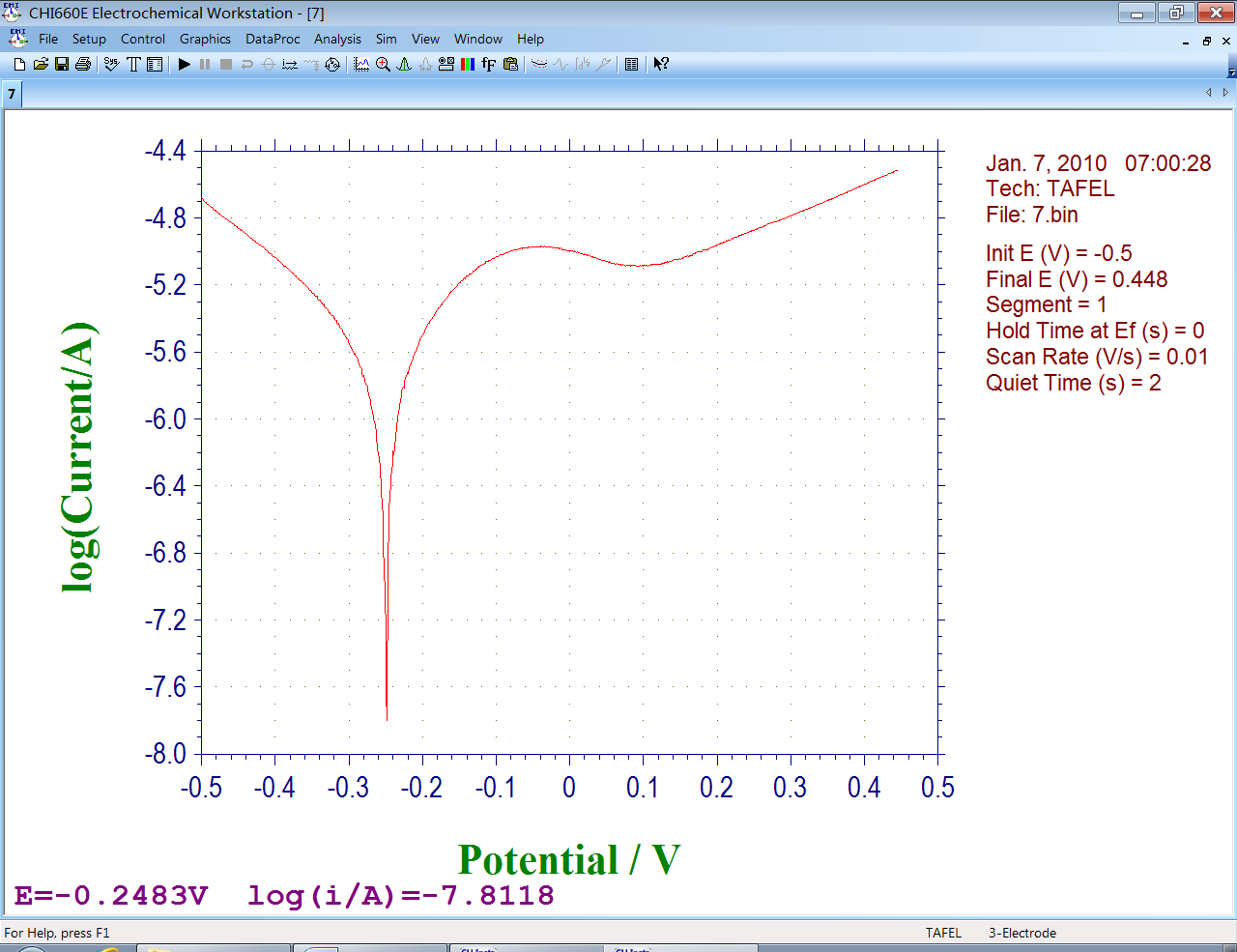

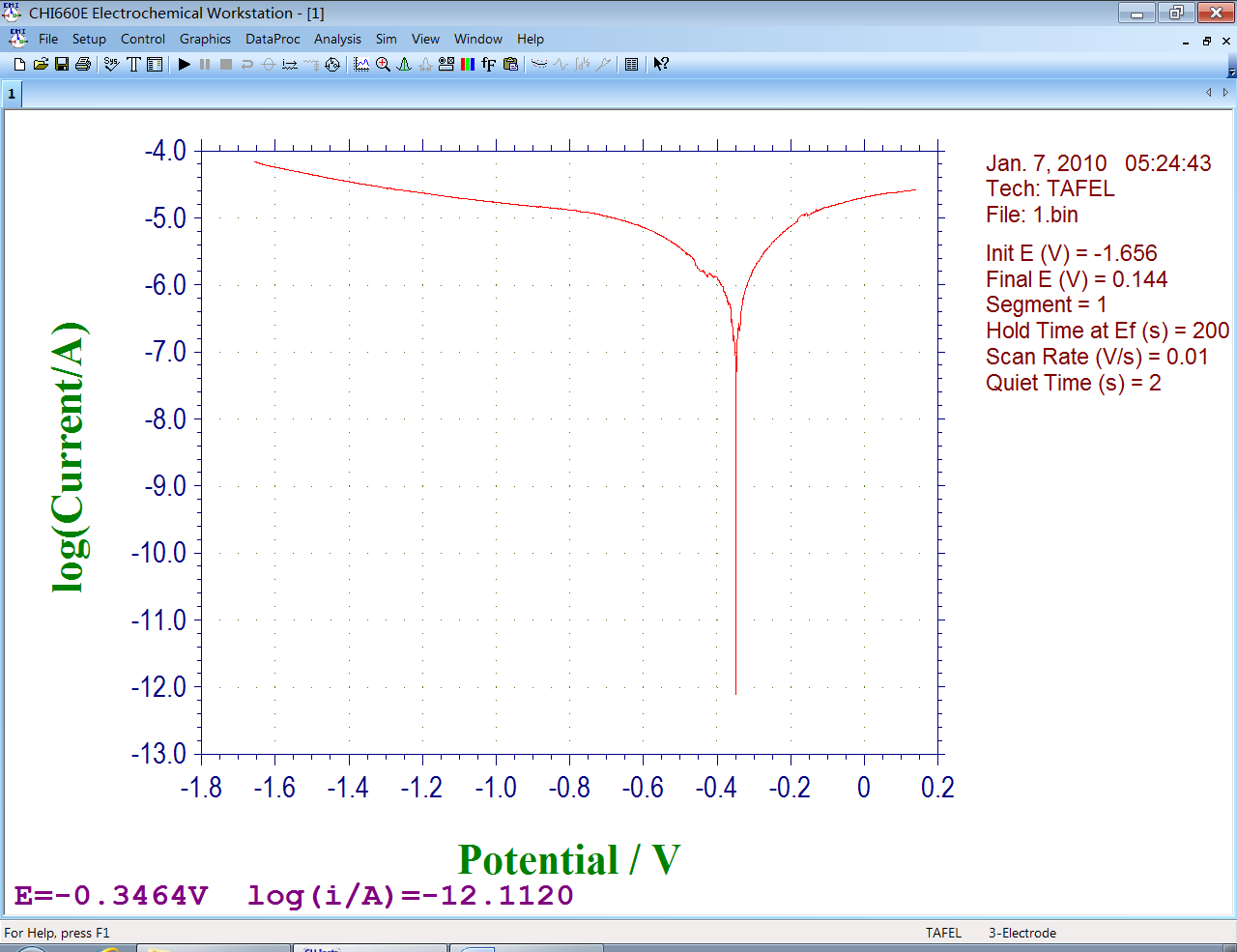

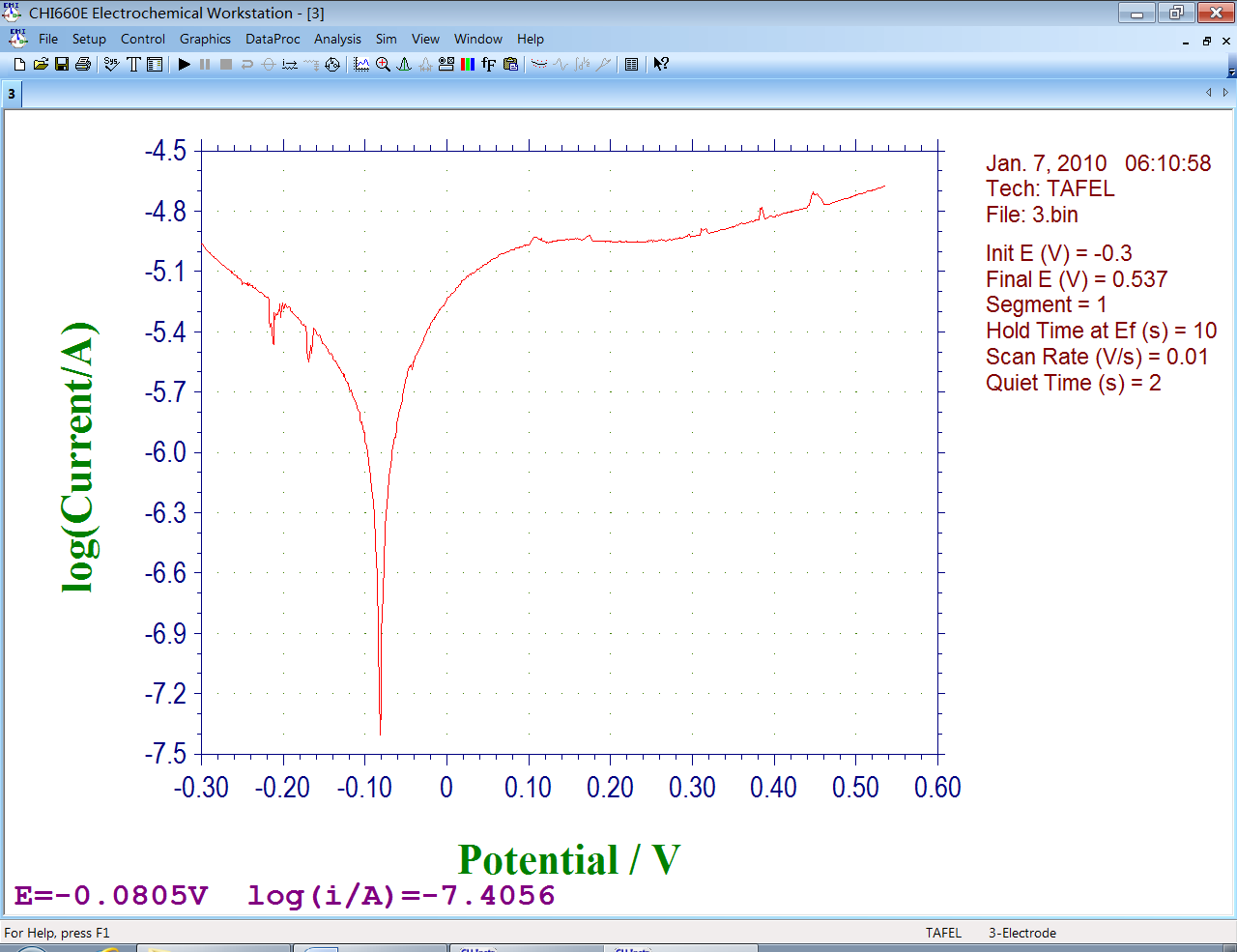

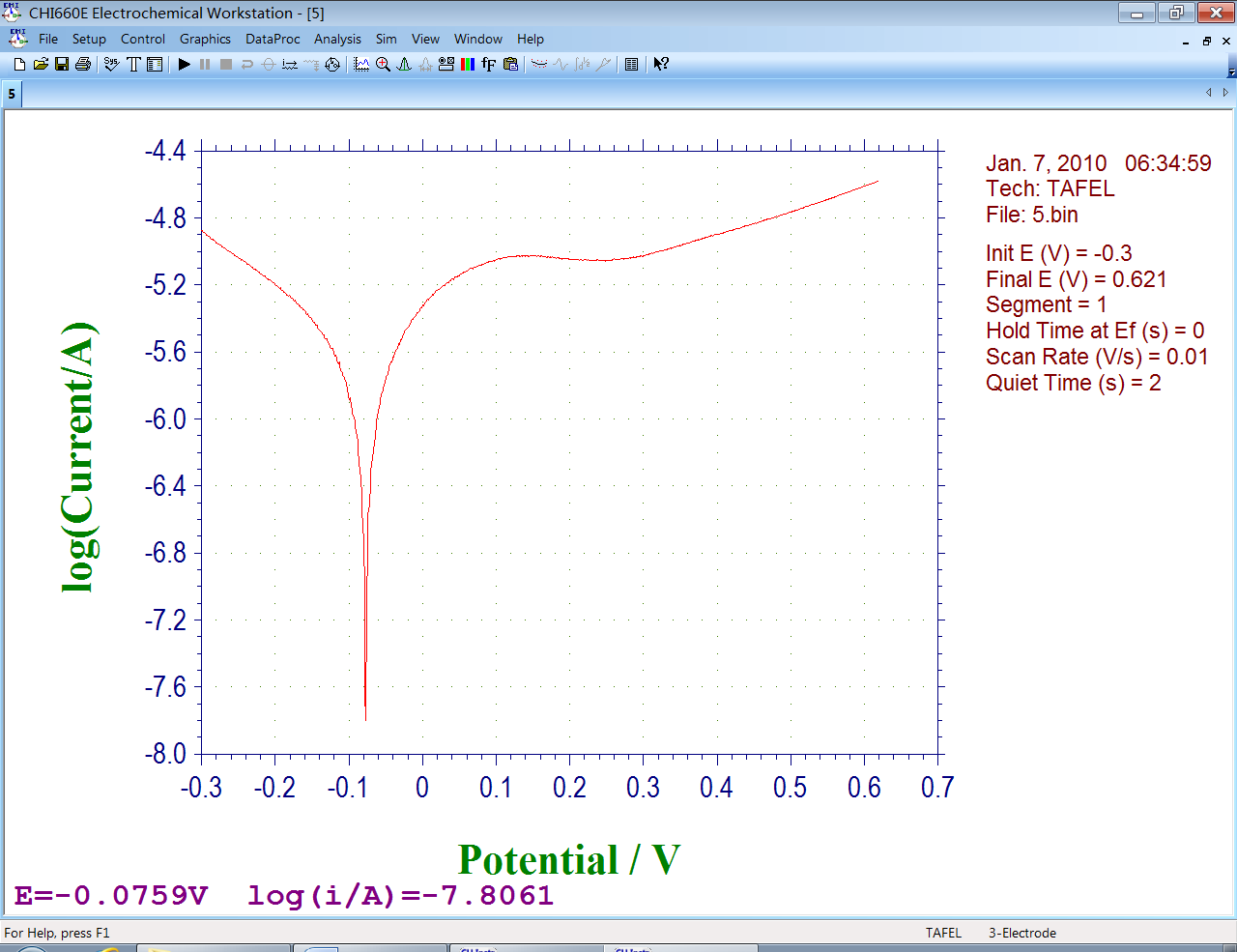

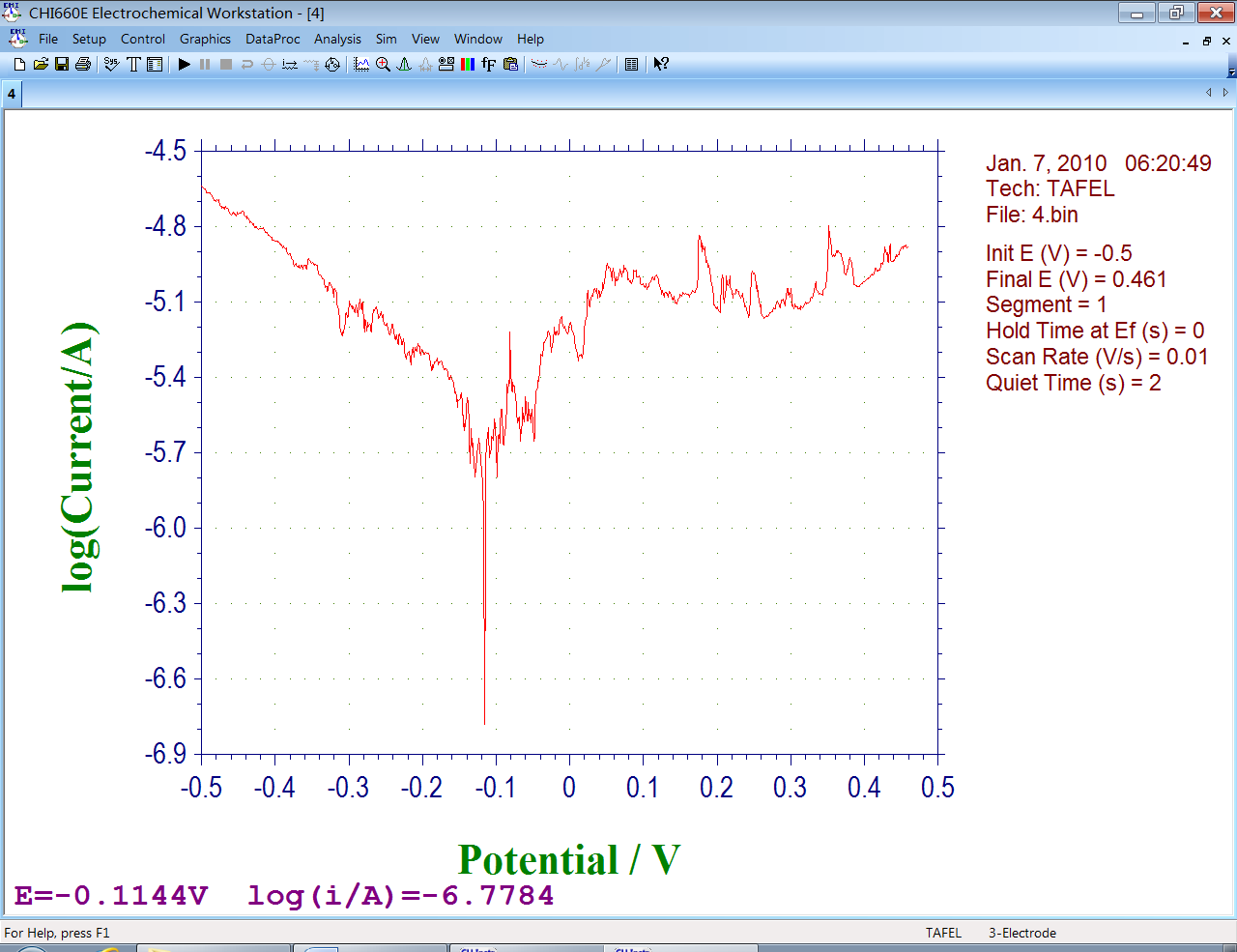

本课题中,通过逐步滴加法,向普通的低模数硅酸钾溶液中缓慢滴加硅溶胶及硅烷偶联剂,制备出性能稳定的高模数的硅酸钾溶液作为涂料的基料。为了提升其耐水性,以及粘结性还有缩短固化时间,选择使用有机组分对基料行适当改性操作,再进一步选取屏蔽能力强的鳞片状锌粉,与分散性好,成本低的球状锌粉分别作为填料,在适当加入消泡剂等各种助剂之后制得涂料,对比研究不同掺杂比例下,以及不同有机改性剂如硅丙乳液,纯丙乳液,氟碳的使用情况下涂料的基本物理性能水平与电化学耐腐蚀效果,从而确定出最佳的涂料配制工艺参数。结果表明,当填料中鳞片状锌粉与球状锌粉的掺杂比例为3:1,基料与填料的质量比为3:2时所制得的涂层材料的物理机械性能最为优秀,其经72 h的3.5%的NaCl溶液浸泡过后的自腐蚀电位也最高,为-0.759 V。

关键词:重防腐;涂层;无机;硅酸钾:锌粉

Abstract

Nowadays, land resources have been explored and exploited to a considerable extent. People have gradually turned their attention to the ocean. The marine anti-corrosion problem has also received more and more attention from people. However, the marine environmental problem is different from land, which is both complicated and bad. Marine anti-corrosion must be based on specific environmental characteristics, explore the study of different properties of anti-corrosion coatings, to adapt to a variety of corrosive environments. At the same time, traditional anti-corrosion coatings are limited in many applications due to problems such as large solvent pollution, short life, corrosion resistance, and low weather resistance. And as people's awareness of environmental protection has increased, the development of greener and healthier new marine anti-corrosion coatings has also become a demand for the development of the times. Nowadays, water-based anti-corrosion coatings are getting more and more attention.

In this subject, a silica gel sol and a silane coupling agent are slowly added dropwise to a common low modulus potassium silicate solution by a stepwise dropping method to prepare a high modulus potassium silicate solution having a stable performance as a binder base material. In order to improve its water resistance, as well as the adhesion and shorten the curing time, it is selected to use the organic component to properly modify the base material, and further select the scaly zinc powder with strong shielding ability, with good dispersibility and low cost. The spherical zinc powder is used as a filler respectively, and a coating is prepared after various additives such as an anti-foaming agent are appropriately added, and the use of different organic modifiers such as silicone-acrylic emulsion, pure acrylic emulsion, and fluorocarbon is comparatively studied under different doping ratios. The basic physical properties of the coating and the electrochemical corrosion resistance of the coating determine the optimum coating formulation parameters. The results show that when the doping ratio of scaly zinc powder to spherical zinc powder is 3:1, and the mass ratio of binder to filler is 3:2, the physical and mechanical properties of the coating material are the best. The self-corrosion potential was also highest after soaking in a 3.5% NaCl solution for 72 h, which was -0.0759 V.

Key Words:Heavy anti-corrosion; coating; inorganic; potassium silicate: zinc powder

目 录

第1章 绪论 1

1.1 防腐蚀涂料概述 1

1.2 重防腐蚀涂料的种类 1

1.2.1 溶剂型重防腐涂料 1

1.2.2 水性重防腐涂料 2

1.3 水性无机重防腐涂料的发展 2

1.4 无机富锌涂料的防腐蚀机理 3

1.4.1 成膜原理 3

1.4.2 保护原理 4

1.5 研究工作目的及主要研究内容 4

第2章 实验部分 5

2.1 药品与仪器 5

2.1.1 实验药品 5

2.1.2 实验仪器 5

2.2 实验基本流程 6

2.3 基料的配制 7

2.3.1 成膜物质的选择 7

2.3.2 模数的选择 7

2.3.3 溶液的配制 7

2.3.4 模数的检测 7

2.4 涂料的配制 8

2.5 铁片基体的预处理 8

2.6 涂料的涂覆 8

2.7 样品的性能检测 8

2.7.1 样品外观分析 8

2.7.2 样品的附着性能测试 9

2.7.3 样品的柔韧性测试 9

2.7.4 样品的抗冲击强度测试 10

2.7.5 样品耐盐水性测试 10

2.7.6 样品的Tafel极化曲线测试 10

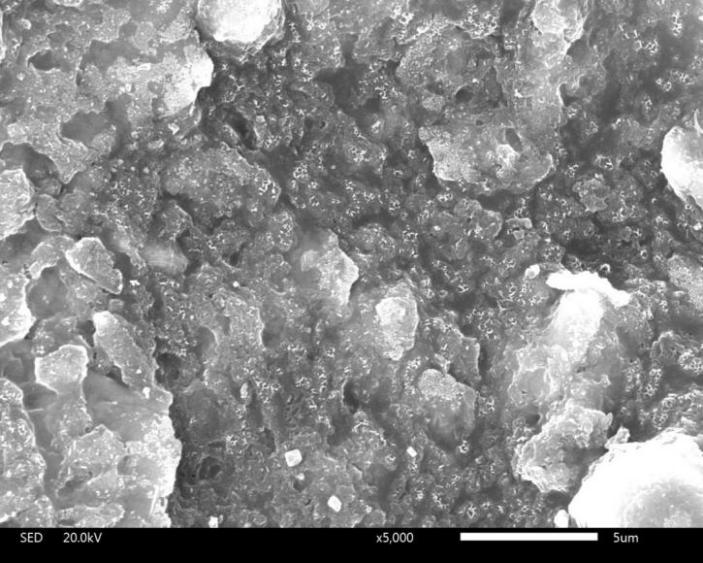

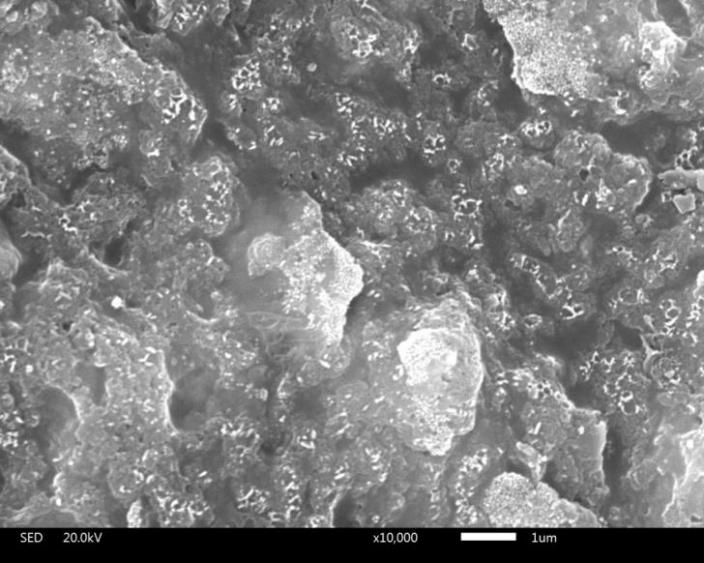

2.7.7 样品的微观测试(SEM) 10

第3章 制备涂料的最佳工艺的研究 11

3.1 改性剂的选择对涂层性能的影响 11

3.2 氟碳改性剂的用量对涂层综合性能的影响 12

3.3 锌粉使用情况对涂层综合性能的影响 14

3.4 观察样品的微观结构 18

第4章 总结 19

4.1 结论 19

4.2 展望 19

参考文献 20

致谢 21

第1章 绪论

1.1 防腐涂料概述

随着人民活水平的日渐提高,以及能源,信息,材料等高新产业的发展与进步,人们对涂料提出了更高的性能要求,由于涂料是与国民经济产业部门配套的重要工程材料,但其性能改进速度远远的落后社会发展的需要。更重要的是随着生态环境问题突出,保护地球的理念越来越受到人们重视,所以社会正在积极寻求原来的带有一系列污染问题的有机涂料的替代产品。由此促进和刺激着新的涂料技术的出现。

我国经济在新的时期里飞速发展,基础设施的建设力度不断加大,钢铁的使用量也迅速上升。但是有统计数据表明,我国每年因金属腐蚀问题会造成高达7000亿美元的经济损失[1],约占国民生产总值的5%,因此对金属腐蚀的防护迫在眉睫[2]。而防腐涂料拥有涂装技术简单,廉价实用,耐腐蚀性强等众多优点,在金属腐蚀的防护方面至关重要。

我国是海洋大国,各类海洋资源丰富,在300多万平方公里的海域里蕴藏着极其可观的矿物,石油,天然气,经估计,天然气储量约为139000多亿立方米,石油储量约为3000亿吨[3]。而金属材料则是开发海洋事业不可或缺的一部分[4]。由于海水的高含盐量,导致海洋腐蚀问题要比内陆复杂得多也严重得多。海洋腐蚀问题每时每刻不在给国家带来经济损失。但是根据国内外研究报道,提高保护意识,采取适应环境的防腐蚀手段,至少可以避免1/4以上的腐蚀损失[5]。

为了应对海洋腐蚀问题,人们开始想方设法开发研究重防腐涂料,但至少现在为止,探索高效稳定的海洋工程钢结构的腐蚀防护措施依然任重而道远。本论文的主要研究目的就是寻找新的功能填料体系,开发出性能优良的海洋用重防腐陶瓷涂层。

1.2重防腐涂料的种类

重防腐涂料是相对常规防腐涂料而言具有更强和更持久的保护性能的一类防腐涂料,它在相对苛刻的腐蚀环境里也应该发挥效果。重防腐涂料的制备技术含量高,涉及许多方面的综合知识,由于重防腐蚀涂料需要是为了适应海洋里的恶劣腐蚀环境,因此要求它必须具有更强的附着性、耐冲击性和抗酸碱性[6]。现如今的重防腐涂料大概可以从以下方面进行介绍。

1.2.1溶剂型重防腐涂料

溶剂型涂料是以有机溶剂为分散介质而制得的涂料。涂料中的 VOC(volatile organic compounds)指的是涂料中挥发性有机化合物所占的含量,把涂料中总挥发物含量扣除水分含量即为VOC含量。溶剂型涂料会严重危害人体健康。即便如此,但因为溶剂型重防腐涂料具有成本低,涂层附着力优秀,性能较好,不易开裂等特点,所以目前常用的海洋重防腐涂料仍然多为溶剂型涂料。溶剂型涂料的主要品种有:丙烯酸类树脂涂料、聚氨酯类涂料、醇酸树脂涂料、有机环氧树脂和环氧酯类涂料、硅和氟化树脂涂料等。

1.2.2 水性重防腐涂料

水性重防腐涂料是以水作为分散介质而制得的涂料,通常具有长久的耐腐蚀性、耐热性、耐溶剂性,并且还具有零 VOC 排放、高硬度性等优点,越来越受到人们的青睐[7]。与溶剂型防腐涂料相比,水性防腐涂料既价格低廉又节能环保,而且更加适用于室内外条件下的防腐蚀要求。水性防腐涂料的品种主要有水性环氧涂料,水性丙烯酸涂料,水性无机富锌涂料等。下面就各种水性涂料的特点进行介绍。

- 水性环氧防腐涂料

一般是由环氧树脂和胺类固化剂组成的。其性质较为稳定,可以耐磨损,与其它水性聚合物相容性较好。但这种涂料需要较长的固化时间,并且存在易闪蚀的情况。

- 水性丙烯酸防腐涂料

水性丙烯酸涂料是以丙烯酸、甲基丙烯酸甲酯或者丙烯酸丁酯三者之一作为基料,再用水作为分散剂制备而得的。具有很好的耐热、耐腐蚀效果,但也有硬度较大和耐溶剂性能不好等不足之处。

(3)水性无机富锌涂料

水性无机富锌防腐涂料的主要是以磷酸盐、硅酸盐、重铅酸盐等无机聚合物作为涂料的基料,再将锌粉当做填料添加进去之后制得。由于这种涂料的耐腐蚀性,柔韧性,抗冲击性良好并且在生产应用的过程中都具有环保低能耗的优点,目前,己在工业生产、海洋等许多领域得到成功应用,比如海上采油平台、桥梁等,以及港口的集装箱、信号塔等[8]。

1.3 水性无机富锌重防腐涂料的发展

追根溯源,从水性无机富锌涂料被开发出来到现在为止已经过去了70 余年时间。根据其重要应用条件——固化性能的进步过程,大致可以把它三个发展时期,从最早到现在,依次可以分为热固性无机富锌涂料、后固化无机富锌涂料以及自固化无机富锌涂料三个阶段。澳大利亚人Victov Nightingale研制出来了世界上最早的热固化水性无机富锌防腐涂料。美国的John B Schutt也早在二十世纪七十年代就开始对对此展开研究,并成功研究出了以模数较高的硅酸盐水溶液作为基料溶液制得的涂料[9]。这些都是热固化型的涂料的早期典型,但热固化涂料需要经过100 °C以上的加热固化条件才能开始使用,大大限制了它的应用领域。

后来在1952年,美国开始研究用降低固化条件的方法,希望可以绕过需要高温加热这一限制,后来通过添加固化剂的办法,成功研制出了后固化型的水性无机富锌涂料。其采用磷酸盐作为固化剂,从而使整个固化过程完全可以在室温下完成,

现如今最被广泛认可的自固化型的水性无机富锌涂料由美国太空总署在二十世纪七十年代研制成功,大体上的制作方法是通过合成高模数的硅酸盐溶液,作为涂料基料,也即成膜物质,再利用其对填料的黏合效果制作而成[10]。

国内研宄水性无机富锌防腐涂料则比较晚,从1985年左右才开始有了长足发展,特别是重防腐涂料这一块,但目前的研究水平还较为落后,在研究与工业生产中,特别是一些原材料,助剂方面,依然需要从国外进口。而当下我国现对水性无机富锌防腐涂料的研宄主要是朝着在改性填料、基料,解决填料分散不均匀、易团聚的方向上前进。

1.4 无机富锌涂料的防腐蚀机理

1.4.1 成膜原理

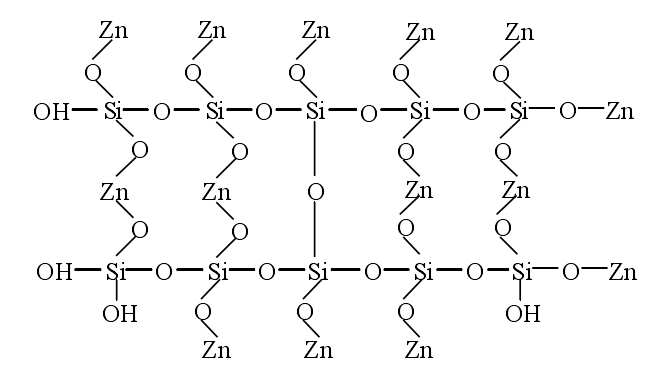

在水性无机富锌涂料中,硅酸盐基料组分还有锌粉填料组分会一起与钢铁基体发生反应,生成具有络合物网络结构的漆膜[11]。与此同时,空气成分中的水蒸气与二氧化碳还会与络合产物继续反应主要生成难溶性的盐类物质,经过一步步聚合勾织出巨大的硅酸盐网络结构,这些产物会使得涂层与基板之间保持很高的结合力,从而提高漆膜的致密度[12]。漆膜的成膜机理和聚合网络结构如下所示,式中 M表示碱金属阳离子:

M2SiO3 CO2→SiO2 M2CO3 (1.1)

Zn M2SiO3 CO2 H2O→ZnSiO3 M3CO3 H2↑ (1.2)

Fe M2SiO3 CO2 2H2O→FeSiO3 2MOH H2↑ (1.3)

2MOH H2O CO2→M2CO3 2H2O (1.4)

图1.1涂料成膜示意图

1.4.2 保护原理

水性无机富锌涂料的防腐蚀原理一般包括两个层面,首先第一点,在腐蚀初期可以通过电化学作用降低腐蚀效果,而在经过一段时间之后,则是物理屏蔽机制开始发挥作用,详细来说是因为锌粉腐蚀产生的致密产物填充了涂层中的孔隙而起到保护效果[13]。

- 电化学防护

水性无机富锌涂料对钢铁金属基体具有电化学保护效果,主要是由于锌比铁的电极电势低,更容易失去电子,在原电池模型下,可以牺牲自己保护铁基体不受腐蚀电流的影响。

- 物理防护机制

随着初期腐蚀反应的进行,各种难溶性的盐类腐蚀产物逐渐堆积在基体表面,提高了漆膜的致密度,在物理意义上可以更好地阻止腐蚀介质的渗入。

(3)涂膜的自修复能力

涂膜在一定程度上具有自修复能力。当漆膜因为各种原因出现破损,缺口等现象时,防蚀电流可以流向钢铁露出部分,继续而起到电化学保护作用,阻止腐蚀反应向外蔓延。[14]。

1.5 研究工作的目的及主要研究内容

目前国内关于水性无机富锌涂料对于腐蚀防护方面的研究工作还不完善;一方面,国内所用的高模数的硅酸盐基料大部分依赖国外进口,国内研究的高模数珪酸盐基料多数存在储存稳定性差、固化时间长等缺点[15]。另一方面,无机涂料中存在着颜料体积加入量较高,锌粉使用量大,常出现涂层涂覆不均匀的问题。

本课题研究了不同的基料有机改性剂对于涂料的总体性能的影响程度,探索了同时结合鳞片状锌粉与球状锌粉作为填料时的表现效果,尝试了在制备涂料过程中使用不同比例的锌粉掺杂量,比较和分析了不同填充体系下的涂料性能,确定了整体表现效果最佳时的涂料配制方案,具体工作如下。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

您可能感兴趣的文章

- 改善锂离子电池中硅基负极存储性能的策略研究外文翻译资料

- 通过添加压电材料BaTiO3提高大功率锂离子电池的微米级SiO @ C/CNTs负极的电化学性能外文翻译资料

- Pd和GDC共浸渍的LSCM阴极在固体氧化物电解池高温电解CO2中的应用外文翻译资料

- 利用同步回旋加速器粉末衍射的方法来研究在有其他物相的情况下C4AF的水化作用外文翻译资料

- 外国循环流化床锅炉发展现状外文翻译资料

- 含石蜡基复合材料的多壁碳纳米管的热性能外文翻译资料

- 矸石电厂炉渣机制砂的应用研究外文翻译资料

- 机动车螺旋弹簧的失效分析外文翻译资料

- 从废阴极射线管和锗尾矿制备高强度玻璃泡沫陶瓷外文翻译资料

- 作为导热液体的液态金属在太阳能储热中的应用外文翻译资料