铣削刀具磨损在线监测研究及其应用毕业论文

2020-03-02 08:30:34

摘 要

刀具作为数控机床的重要组成部分,其磨损伴随加工的全过程,严重磨损的刀具将影响加工质量、加工效率、甚至造成机床故障。目前针对刀具磨损监测的研究,大部分成果只适用于实验室理论研究,在实际生产中的应用价值不大。本文针对生产发动机支撑架的实际工况,提出了一种利用主轴电机电流信号的铣削刀具磨损在线监测系统。其主要研究内容如下:

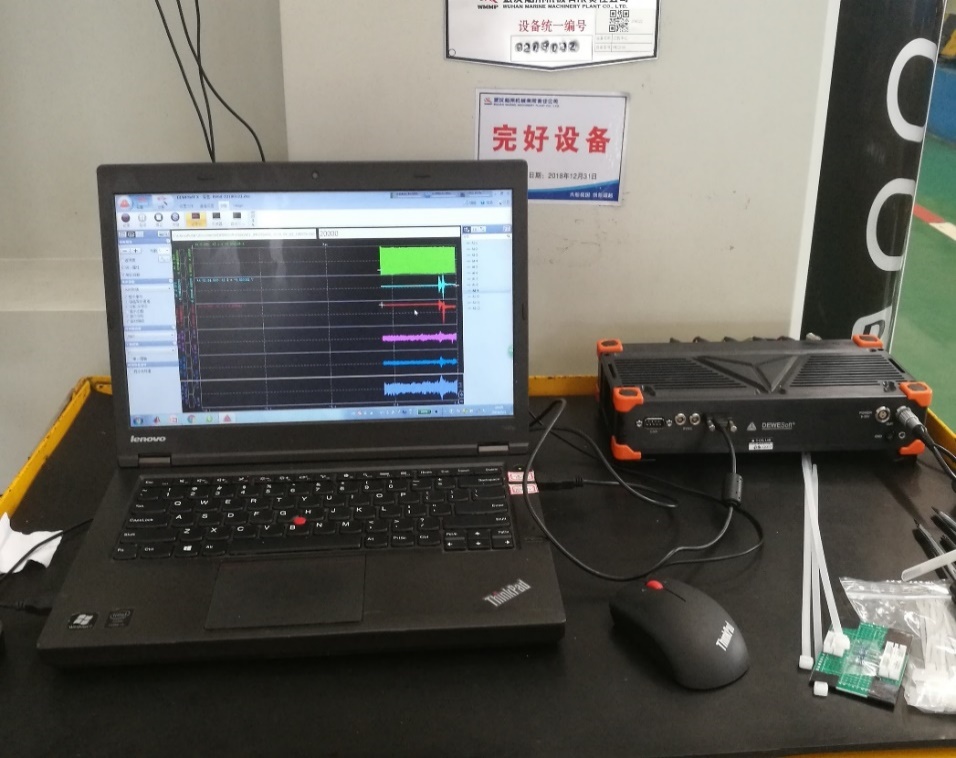

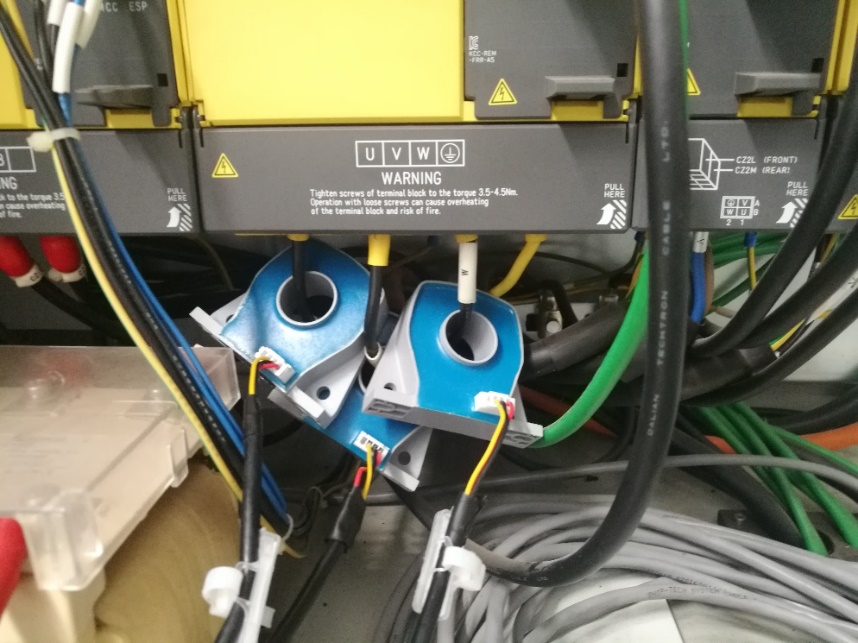

首先,分析生产发动机支撑架中的铣削刀具磨损特征和铣削力模型,提出了利用电流信号的铣削刀具磨损状态监测的研究思路,搭建一个铣削刀具磨损电流信号采集实验平台。

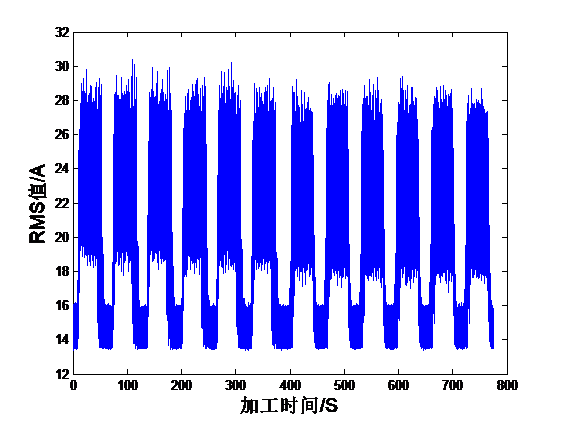

结合生产支撑架的实际工况和平滑原理,选定平滑参数进行预处理。对预处理后的信号进行时域分析和频域分析,观察其特征值随铣削刀具磨损的变化规律。

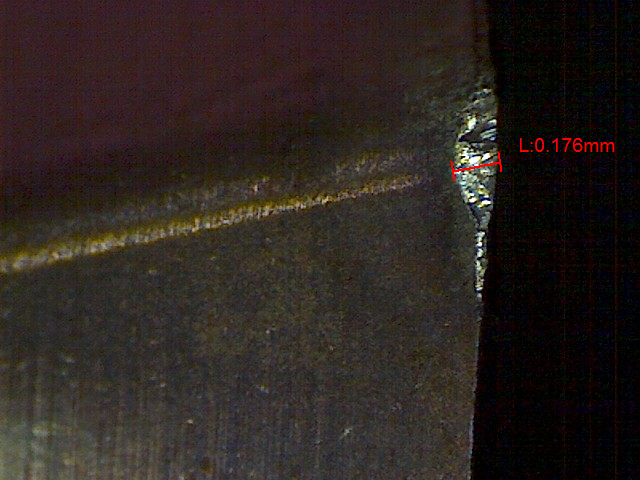

提取出拼接幅值、滑动方差和特征频率段的小波能量值作为铣削刀具磨损的特征值,分析对比其监测的效果后,建立基于阈值法的电流拼接幅值的铣削刀具磨损辨识模型。

最后搭建铣削刀具智能监测系统,将铣削刀具磨损辨识模型移植到刀具智能监测系统后,验证该辨识模型的准确性。并对生产发动机支撑架的铣削刀具进行了大量的监测实验,证明该刀具智能监测系统具有减少机床故障、提高加工质量、提高机床利用率等作用。

关键词:支撑架;铣削刀具磨损;电机电流;特征值;刀具智能监测系统

Abstract

The tool is an important part of CNC, its wearing associated with the whole process. The severely worn tool affects the machining quality, machining efficiency and even causes the problem of the CNC. At present, the research results on tool wear monitoring is mainly applied to the laboratory theoretical research, but it is of little value in practical production.

In this paper, in the context of actual operating conditions for the production of engine mounts, an on-line monitoring system of milling tool wear based on spindle motor current signal is proposed. The main research contents are as follows:

First of all, the wear characteristics of milling tool and the milling force model in producing engine support frame are analyzed. The research ideas based on current signal of the milling tool wear condition monitoring is proposed. An experiment platform for collecting current signal of the milling tool wearing is built.

According to the actual working conditions of the production support frame and smoothing principle, the smoothing parameters are selected for pretreatment. The time domain analysis and frequency domain analysis of the pretreated signals were carried out to observe the variation of the characteristic values with the wear of the milling tool.

Splicing amplitude, sliding variance and Wavelet energy values of characteristic frequency bands as the wear characteristic values of milling tool are extracted. After analyzing and comparing the monitoring effect of these characteristic values. The wear recognition model of milling tool which is based on current splicing amplitude and threshold method is built.

Finally, the intelligent monitoring system of milling tool is set up, and the wear identification model of milling tool is transplanted into the tool intelligent monitoring system. In order to verify the correctness of the monitoring model a large number of monitoring experiments on the milling tool that produces the engine support frame, and it is proved that the intelligent monitoring system of the milling tool has the advantages of reducing the problem of the CNC, improving the processing quality, and improving the utilization rate of CNC.

Key Words:Supporting frame; Milling Tool wear; Motor current; Characteristic value; Tool intelligent monitoring system

目录

第1章 绪论 1

1.1 课题概述 1

1.1.1 课题研究背景 1

1.1.2 课题研究意义 1

1.2 国内外研究现状 2

1.2.1 刀具磨损监测现状 2

1.2.2 刀具磨损监测信号 2

1.2.3 刀具磨损特征提取 4

1.2.4 刀具磨损辨识方法 5

1.3 本文主要研究内容 6

第2章 铣削刀具磨损监测原理与实验设计 7

2.1 刀具磨损原理 7

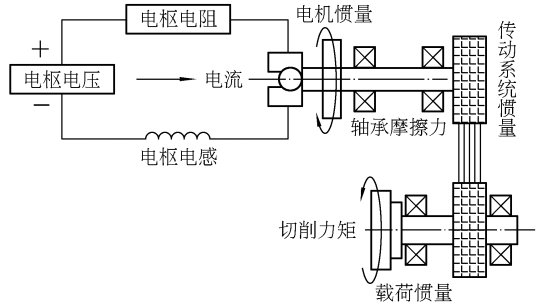

2.2 基于电流信号的铣削刀具磨损监测原理 8

2.2.1 铣削刀具磨损与切削力关系 8

2.2.2 铣削刀具磨损与电机电流关系 9

2.3 铣削刀具磨损监测实验设备及平台搭建 10

2.3.1 实验设备 10

2.3.2 实验设计 13

2.4 本章小结 14

第3章 信号的预处理与特征分析 15

3.1 信号的预处理 15

3.1.1 电流RMS的求解 15

3.1.2 信号的平滑处理 16

3.2 电流信号的特征分析 20

3.2.1 刀具磨损信号的时域特征分析 20

3.2.2 刀具磨损的信号频域特征分析 23

3.3 本章小结 25

第4章 铣削刀具磨损状态识别及其应用 26

4.1 多种特征值提取方法与比较 26

4.2 铣削刀具磨损辨识模型 36

4.3 铣削刀具智能监测系统及应用 37

4.3.1 铣削刀具智能监测系统简介 37

4.3.2 铣削刀具监测系统应用效果 38

4.4 本章小结 42

第5章 经济性与环保性分析 43

5.1 经济性分析 43

5.2 环保性分析 43

第6章 全文总结及展望 44

6.1 全文总结 44

6.2 研究展望 44

参考文献 46

致 谢 49

第1章 绪论

1.1 课题概述

1.1.1 课题研究背景

制造业是国家发展的基础,也体现了一个国家的综合实力[1]。数控机床具有高效率,高精度,自动化等优点,极大的提高了生产管理的现代化以及经济效益,被广泛的应用于各大制造企业中[2]。但刀具作为数控机床不可替代的设备,其磨损伴随加工的全过程,因此需要根据刀具磨损程度不定期的更换刀具。目前生产人员主要通过直接观察法,如观察机床的振动,产品的加工质量以及切削过程中的噪声等方式对刀具的磨损状态进行判定,这些方式主要依靠生产人员的经验为主,不能形成统一的标准,因此判定的效率和准确率都比较低。随着社会人口负增长和人口老龄化的问题加剧,制造企业也越来越重视生产过程的自动化和智能化[3]。因此,研究一种刀具智能监测系统对刀具磨损程度进行实时的在线监测非常有意义,它还促进了数控机床朝着高速化、复合化、高精度的方向发展。

1.1.2 课题研究意义

作为我国的支柱产业,制造业一直保持良好的发展态势。但近年来,随着我国人口红利的消失,主要依靠人力为主的传统制造产业发展逐渐缓慢。与此同时,随着信息技术、计算机技术、电子信息技术的进步,传统制造业向智能化、柔性化、集成化的方向转型[4]。在这种充满机遇又富有挑战的背景下,我国果断的提出了中国智能制造2025的伟大强国战略决策[5],以振兴制造产业和提高国家的综合国力为目标。数控机床的智能化作为智能制造2025战略的重要组成部分,得到了社会和国家的广泛关注。

作为数控机床切削主体的刀具,与工件摩擦过程中,不可避免的产生持续的磨损。必须根据刀具的磨损程度不定期更换刀具,如不及时更换,磨损的刀具将影响工件的质量和生产效率,甚至造成工件的报废和机床闷车。目前刀具磨损程度的鉴定主要以工作人员的直接判定为主,该方法主要凭借生产员工的经验,不能形成统一标准,极大的阻碍数控机床智能化、集成化的发展,因此需要研究一种刀具智能监测系统对刀具磨损程度进行实时的在线监测[6]。

铣削作为数控机床常用的加工方式之一,多用于流水线生产环节中,不间断的工作导致刀具磨损较快,采用刀具智能监测系统有助于提高刀具监测的实时性和准确性。据德国H.K.Tonshoff等学者的研究表明,数控铣床采用实时监控技术后,可减少机床故障时间为75%左右,提高机床利用率为50%以上,提高生产效率为10%-60%。所以,在大型的生产流水线上,对数控铣床采用刀具智能监测系统有如下意义[7]:

1)可避免因刀具过度磨损产生的机床故障;

2) 刀具磨钝之前更换有助于提高工件的加工质量;

3)减少对数控机床刀具的检查和更换的时间,提高了生产效率;

4)在满足工件质量的前提下,延长刀具寿命,提高了工厂的经济效益;

1.2 国内外研究现状

1.2.1 刀具磨损监测现状

刀具磨损监测是指通过采集分析各种加工信号的方式实时监测刀具的磨损程度,并提醒加工人员及时更换磨钝刀具以保证机床的正常运行和工件质量的方法[8]。

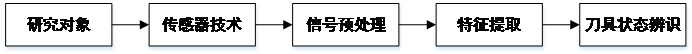

直接监测法就是通过测量刀具本身的参数计算刀具的磨损值。该方法必须在机床停车后,才能测量刀具的参数并判断刀具的磨损程度,不能对刀具磨损程度实时监测,影响了机床的正常生产加工,因此制约了该监测方法的应用和发展[9]。间接监测法是指在机床加工过程中,间接的对机床运行中能反映刀具磨损程度的信号进行提取与监测。应用传感器技术采集刀具加工过程中的相关信号,并对其进行预处理,分析处理,特征向量提取,并结合状态辨识技术,实现对刀具磨损状态在线实时的监测,间接监测法的基本组成部分如图1.1所示。

图1.1 刀具状态监测系统构成

随着传感器、计算机、信号处理等技术的蓬勃发展,间接监测法的技术也取得了很大进展,国内外众多学者也对其进行了深入的研究,目前主要归纳为刀具磨损监测信号、刀具磨损特征提取、刀具磨损辨识方法三方面[10]。

1.2.2 刀具磨损监测信号

在刀具磨损状态间接监测法中,需要采集到反映刀具磨损的相关信号。通过各类传感器采集信号,建立信号特征值随刀具磨损的趋势图,从而实现间接监测的目的。

1)振动信号

刀具切削会产生多种频率段的振动,因此振动信号会包含大量的信息。当刀具发生磨损后,切削力的持续变动会造成机床的异常振动,因此振动信号可用于间接监测刀具的磨损程度。目前,振动传感器的固定多利用磁力吸座,方便可靠[11]。

Yesil yurt I[12]采集机床加工过程中的振动信号,对大量样本信号处理分析后,发现振动信号主频率的幅值与刀具磨损的程度呈正相关。Dimla D E、Lister P M等[13]通过将振动信号与其他信号相融合的方法,对刀具磨损程度进行监测,其效果显著。

振动传感器安装方便、反应灵敏,在实验室条件下使用有很多优势。但在实际工厂加工过程中,振动信号极易受到加工条件、地基振动、机床故障等客观因素的影响,限制了振动传感器的广泛应用。

2)切削力信号

切削力反映了加工过程中刀具的受力情况,当刀具磨损严重时,刀刃会变钝,切削力会随之变大[14]。大量实验也表明,切削力与刀具的磨损程度密切相关。市面上的力传感器主要有测力仪、测力刀柄、测力轴承等。

郑建明、李言等[15]从时域和频域提取切削力信号的特征值反映刀具磨损的变化规律,主要提取了切削力的峰值和特征频率段的能量作为刀具磨损的特征值,并利用改进的多层神经网络对特征值进行融合,实现了对刀具磨损程度的智能识别。Tansel等[16,17]通过监测工件加工过程中的切削力信号判断刀具的破损,并且验证了可通过在线改变切削力的大小达到延长刀具寿命的目的。

利用采集的切削力信号对刀具的磨损状态监测虽已取得了很大的进展,对部分工况也实现了在线实时监测,但测力仪价格昂贵、安装麻烦,所以仍主要在实验室条件下应用。

3)电流信号

电流信号监测法利用采集主轴电机的电流信号对刀具磨损实时在线监测[18]。随着刀具磨损程度的增大,刀具变钝、切削力增大、进而导致电流增大。电流传感器是霍尔元件,具有可靠性高、安装方便、价格便宜等优点,在实际中已得到广泛的应用。

谢楠等[19]通过传感器采集主轴电机的电流信号,然后提取电机电流信号的特征值,建立了基于主成分分析与支持向量机的刀具磨损状态监测模型,实现了刀具磨损的在线监测。Xiao li Li、S.K. Tso等[20]学者在不同切削参数的工况下,分别分析了利用电流监测法对刀具磨损程度监测的应用效果,实验证明了可利用电流信号实时监测加工过程中的刀具磨损状态。

在实际应用中,电流传感器相对于其他传感器具有很多的优势,其应用也最为广泛,但也有灵敏度低,干扰源多,测量范围小等不足,这些不足有待于国内外学者的深入研究。

4)小结

振动传感器虽灵敏度高、安装便捷,但干扰源过多,多用于辅助监测;测力传感器精度高但价格高、安装繁琐,实际工程难以应用;电流传感器因价格便宜、安装方便,在实际应用中较多。另外,大量学者认为单传感器采集信号的可靠性不高,多传感器融合的方式是未来的研究趋势,该类监测方式对刀具磨损监测效果将更加显著。

1.2.3 刀具磨损特征提取

通常,传感器采集的原始信号,不仅包含了反映刀具磨损程度的目标信号,还包含大量的干扰信号[21]。因此不能直接将采集到的信号直接用于刀具磨损监测,需要对信号进行分析处理并提取特征值,目前信号处理方法主要包括时域分析、频域分析和时频域分析。

1)时域分析

时域信号是指时间是自变量,因变量是采集得到的信号。时域信号数据量小、算法简单、波形易于观察,因此被广泛用于刀具磨损状态的监测。时域分析提取的指标包括均值,方差,峰值等。R Heinemann和S Hinduja[22]采集了机床钻孔过程中主轴电流信号,并对加工过程中的信号进行分段处理,对各段信号分别预处理和提取特征值,实现了对刀具磨损状态的预测分析。

2)频域分析

频域分析是将复杂的信号分解为较简单信号的技术。大部分物理信号可以转化为多个频率信号的总和,通过对信号各频率的相位谱、幅值谱、功率谱的分析,可得到原始信号在特征频率或频域段上的变化趋势。华中科技大学的杨淑子[23]通过对机床的振动信号进行频域分析,得到随着刀具的磨损,信号的功率谱上主峰的频率逐步向低频靠近的结论。

3)时频域分析

时频域分析包括小波变换、Hibert-huang变换等方法。时频域分析同时兼具了时域分析和频域分析的优势,可以对不同频率采用不同的分辨率,低频的分辨率较低,高频的分辨率较高,在信号研究中应用很广泛。K Jemielniak[24]应用多种类型的小波基对采集的信号进行分解,对比分析后得出利用coif4小波基进行分解的效果最好的结论。谢剑峰[25]对铣削刀具的声发射信号进行了时频域分析,通过对冲击,正常切削,刀具破损三种工况的分析,得到小波包变换可用于提取能量、标准差、峰态系数来反映刀具磨损程度的结论。

4)小结

在实际生产中,要求刀具磨损在线监测系统可快速处理信号,反馈及时,准确率高,且满足企业生产设备的要求。目前实际运用中针对刀具磨损监测的信号处理方法,主要以时域分析提取特征值为主,以及通过频域分析辅助监测特征频率的变化。

1.2.4 刀具磨损辨识方法

刀具磨损辨识模型是刀具磨损在线监测的重要组成部分,将分析得到的特征值输入到辨识模型,辨识模型将根据设定的算法输出刀具的磨损程度。目前,辨识模型可分为阈值法和人工智能法两大类。

1)阈值法

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: