热电偶自动检定炉智能温度控制系统的设计毕业论文

2020-02-18 11:56:10

摘 要

热电偶作为温度传感器在工业生产上经常被用于检测温度,热电偶在测温时可以直接接触被测对象,所以具有高精度的特点。与所有的传感器相同,热电偶在使用的过程中随着使用时间的增加,精度也会有所下降,根据热电偶种类的区分,系统需要控制在不同的检定温度下工作,才能保证检定结果的准确性,由此可见检定系统中温度控制的重要性。

本文设计了一种热电偶自动检定炉炉温控制系统,以单片机为核心完成了系统的硬件电路设计,具体的电路包括放大电路、A/D转换电路、单片机最小系统和显示器接口电路等。基于硬件电路设计了系统的软件,具体包括各器件的驱动程序和主函数程序,采用LabView软件完成了上位机人机交互界面的设计,最后对系统进行调试。

在调试过程中,通过界面操作设定上下限初值,炉温通过显示器显示温度变化曲线,发生越限时会显示温度超标警告,提示控制温度过程中出现稳态误差。用户通过上位机部分设定好检定温度,整个温度控制系统就能开始进行工作,下位机部分通过采集系统对温度进行采集,经过单片机处理后显示器能对温度进行实时的显示。

关键词:热电偶;自动检定;温度控制;上位机界面设计

Abstract

As a temperature sensor, thermocouple is often used to detect temperature in industrial production. Thermocouple can directly contact the measured object when measuring temperature, so it has high accuracy. Like all sensors, the accuracy of thermocouple will decrease with the increase of time. According to the difference of thermocouple types, the system needs to work at different calibration temperatures in order to ensure the accuracy of the calibration results. Thus, the importance of temperature control in the calibration system can be seen.

In this paper, a temperature control system for thermocouple automatic verification furnace is designed. The hardware circuit of the system is designed with single chip computer as the core. The specific circuits include amplification circuit, A/D conversion circuit, minimum system of single chip computer and interface circuit of display. Based on the hardware circuit, the software of the system is designed, including the driver of each device and the main function program. The human-computer interaction interface of the host computer is designed by using LabView software. Finally, the system is debugged.

In the process of debugging, the upper and lower initial values are set through the interface operation, and the temperature curve is displayed through the display. When the temperature exceeds the limit, the warning of temperature exceeding the standard will be displayed, which indicates that there will be steady-state error in the process of temperature control. Users set the verification temperature through the upper part of the computer, the whole temperature control system can start to work, the lower part collects the temperature through the acquisition system, and the display can display the temperature in real time after the processing of the single chip computer.

Key words: thermocouple verification, temperature control, human-computer interaction, fuzzy PID

目录

第1章 绪论 1

1.1 选题目的和意义 1

1.2 国内外研究现状分析 1

1.3 论文研究的主要内容 2

第2章 热电偶自动检定原理 3

2.1 热电偶的分类 3

2.2 热电偶的检定 3

2.3 本章小结 5

第3章 检定炉炉温控制系统的总体方案设计 6

3.1 系统的性能指标和关键问题 6

3.2 系统设计方案 7

3.3 系统的整体设计方案 8

3.4 本章小结 9

第4章 热电偶自动检定炉智能控温系统的硬件设计 10

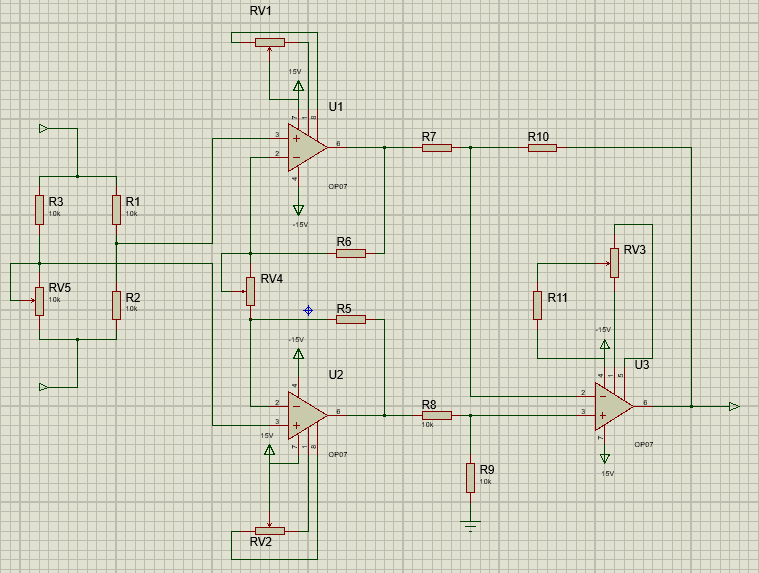

4.1 温度检测与放大电路 10

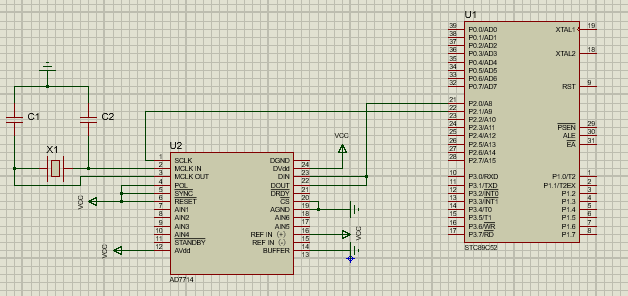

4.2 A/D转换电路 12

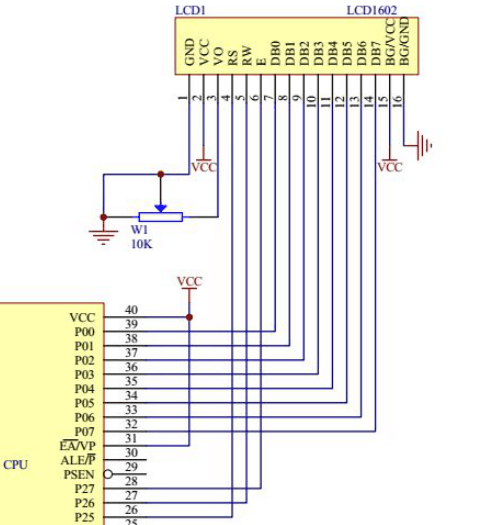

4.3 显示器接口电路 14

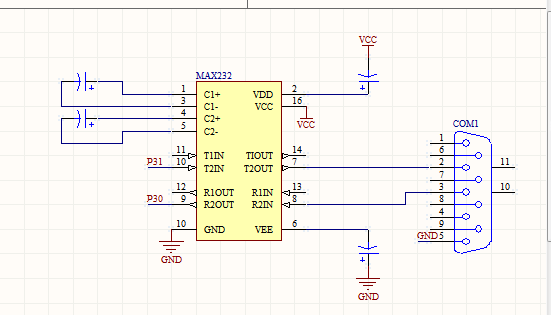

4.4 与上位机通讯模块 15

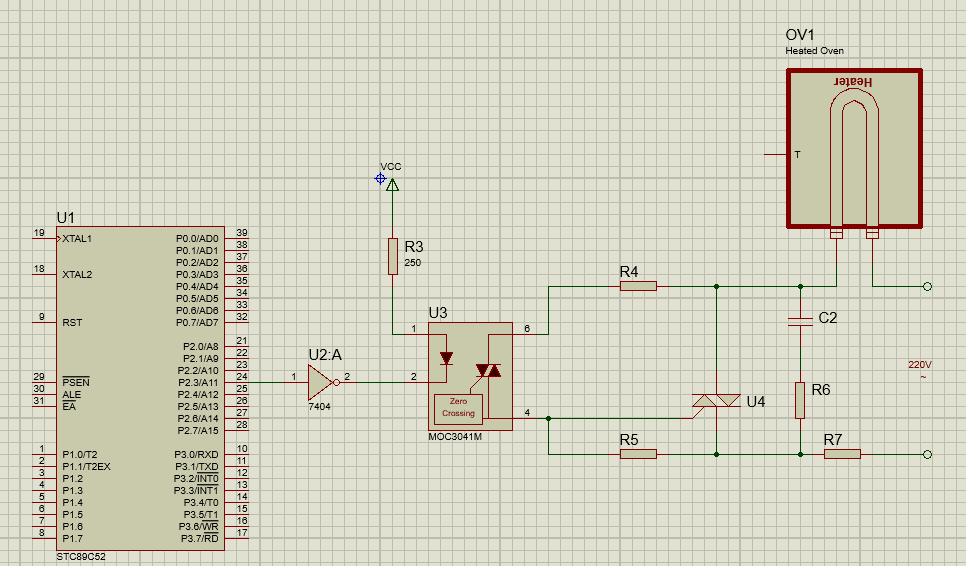

4.5 可控硅控温电路 16

4.6 本章小结 17

第5章 热电偶自动检定炉智能控温系统的控制方法 18

5.1 控制算法的选择 18

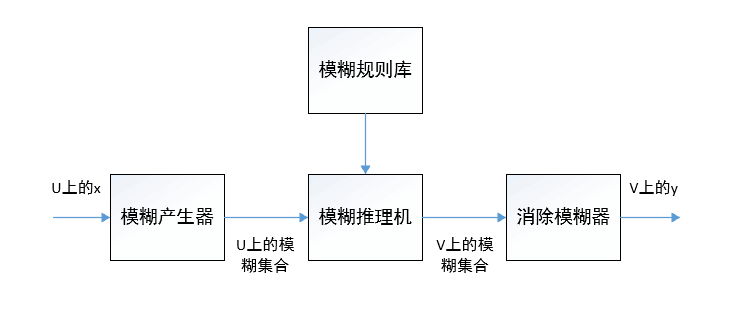

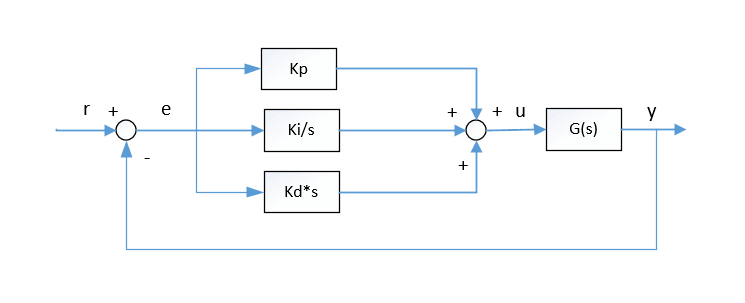

5.2 模糊PID控制 19

5.3 软件程序设计 21

5.4 本章小结 24

第6章 基于LabView的人机交互系统的设计与仿真 25

6.1 上位机软件介绍 25

6.2 人机交互系统的设计 25

6.3 人机交互系统的仿真 28

6.4 本章小结 29

第7章 总结与展望 30

7.1 总结 30

7.2 展望 30

参考文献 31

附A1 部分程序代码 32

致 谢 35

第1章 绪论

1.1 选题目的和意义

在当代的工业控制系统中,热电偶常常用作温度测量系统的温度传感器。然而,只要是传感器,随着使用时间的变长,总会出现传感器失真的情况,热电偶也不例外。在使用的过程中,由于环境温度、湿度、各种污染的影响,热电偶的热电特性会发生变化,导致测量的温度出现与实际温度存在偏差的情况[1]。为了避免在工业生产中出现这种情况,我国制定了一套完善的热电偶检定规程和校准规程,企业或工厂需要根据这套标准对使用的热电偶进行定期的检定,以此来确定热电偶是否还能继续使用。在热电偶的检定过程中,最关键的一个点就是控制热电偶检定炉的温度,这对整个鉴定系统的检定效率和检定结果有着很大的影响。这就要求系统需要同时具有高精度的测温电路和实时的控温电路,能够有效地隔离外界的干扰,再选取一个合适的控制算法,不同的控制算法对最终的控温结果也有很大的影响,合适的算法能够大大地提高控温的精度和效率[2]。本次选题主要的目的就是设计一个合适的控制系统,用于热电偶自动检定炉的炉温控制中,旨在为检定系统提供一个良好的前提条件。

1.2 国内外研究现状分析

1.2.1 国外发展概况

热电偶检定中的温度控制系统出现的历史并不长,最早是在1971年,由美籍的华裔科学家傅京孙教授第一次提出智能控制系统的概念,通过可编程逻辑器件(PLC)的应用,满足系统的硬件需求,通过结合特定的算法和相应的编程应用,进而可以达到控制温度的目的。国外最早的PID算法可以追溯到20世纪初,美国在对导航系统的研究中,由科学家发明并提出了这种控制方法,并将该控制算法运用到导航系统中,到了20世纪中期,由于PID算法具有以往的算法所不具备的结构简单、易于操作、控制效果优良等诸多优点,在工业上得到了广泛的应用,继而也运用在了温度控制系统中,大大提高了系统的各项动态特性[3]。

1.2.2 国内发展概况

我国在热电偶自动检定领域较世界上相对落后,以往传统的热电偶检定工作通常是交给人工来完成的,采用人工的方式检定热电偶的时候是通过手动拨动转换开关来对温度进行数据采集的,采集后再将数据进行人工记录,最后再通过人工计算处理数据得出需要矫正的参数值。在这整个过程中,难免会有较大的人为误差。在20世纪80年代时,科学家们吸收国外发达国家对于温度控制的经验,逐渐开始掌握了简单的温度室内微机控制技术。在温度控制系统上,我国目前与世界发达国家的差距主要体现在算法上,不仅对于技术层面的适应性较差,控制结果的精度不够,面对不同环境下的温度控制要求,在选择算法上的移植性也不够好,不能满足具体的控制要求,实际运用时多用于小型控制系统或实验中,远远没有达到工厂化的程度,这是我国的不足之处[4]。但是对于这些不足,我国也在努力吸收外国经验,引进国外优秀的控制算法,正在从逐步从吸收引进到消化吸收,再到简单运用,最后实现实际综合运用和独立研发的转变。当然,在实际工厂化的控制中仍然有许多问题等待着我国的科学家去解决,但这只是时间的问题,在我国高速发展的现状中,相信不久后的温控系统研究会开始朝着智能化、精确化、集成化、通用化的方向发展,在工业上得到更广泛的应用[5]。

1.3 论文研究的主要内容

热电偶是过程控制工业中常用的温度传感器,它测温特性的优良性和测量值的精确度同时也对产品质量、安全问题、能源节约等有着重大的影响,因此对热电偶进行周期性的检定是必不可少的工作,在热电偶的检定过程中,炉温控制是整个检定系统中最重要的一环。因此,本论文旨在设计一种热电偶自动检定炉智能炉温控制器,可以根据实际炉温情况发出控制命令,使电阻炉炉温能够达到检定要求。主要研究内容如下:

- 首先对热电偶自动检定炉进行分析和建模,了解热电偶检定炉在整个检定系统中的作用,基于建模基础确定炉温控制系统的总体设计方案;

- 以STC89C52单片机为核心硬件基础,搭配合适的数模转换模块、液晶显示模块以及可控硅模块构建合适的炉温控制硬件系统;

(3)探讨模糊自整定PID算法的可实现性,对下位机软件部分进行程序设计;

(4)使用LabView软件对系统上位机的人机交互部分进行界面设计,实现计算机控制下位机系统工作运行的功能。

第2章 热电偶自动检定原理

2.1 热电偶的分类

当今的热电偶共有两大类,分别是标准热电偶和非标准热电偶。顾名思义,标准热电偶就是由国家指定标准规定了其热电势和温度之间的关系、在允许范围内的最大误差、同时又具有规定好的标准分度表的热电偶。作为相对的,非标准化热电偶不像标准热电偶一样具有统一的国家标准,其使用范围较小,仅适用于一些特殊场所的温度测量,同时也没有统一的分度表。自1998年1月起,我国的热电偶生产开始根据IEC国际标准进行生产,分为七类S、E、B、K、T、J、R型热电偶作为我国设计热电偶的唯一标准[6]。具体的类别见表2.1:

表2.1 热电偶类别表

热电偶分度号 | 热电极材料 | |

正极 | 负极 | |

S | 铂铑10 | 纯铂 |

R | 铂铑13 | 纯铂 |

B | 铂铑30 | 铂铑6 |

K | 镍铬 | 镍硅 |

T | 纯铜 | 铜镍 |

J | 铁 | 铜镍 |

N | 镍铬硅 | 镍硅 |

E | 镍铬 | 铜镍 |

2.2 热电偶的检定

2.2.1 热电偶的性能

我国技术监督局在1996年8月出台了一项作业标准,作为在工业上检定热电偶的流程标准,命名为《热电偶检定规程》。在这项标准中详细规定了其适用范围,对于长度大于750mm的分度号为K和N镍铬-镍硅热电偶、分度号为J的铁-铜镍热电偶以及分度号为E的镍铬-铜镍热电偶来说,该标准都可以适用,并具体规定了这些热电偶的检定温度,均在-40-1300℃范为内[7]。

在本章前面部分所提到的热电偶的分度号主要有S、E、B、K、T、J、R七种。不同的分度号的热电偶具有不同的性质和意义,其中S、R、B这三种分度号代表的是贵金属热电偶,J、K、T、E四种分度号代表的是廉金属热电偶。不同热电偶的性能见下表2.2:

表2.2 热电偶性能介绍表

名称 | 分度号 | 等级 | 测温范围(℃) | 普通型误差限 | 主要特点 |

铂铑10-铂热电偶 | S | Ⅰ | 0~1600 | 2.5% | 性能稳定、耐氧化性强,工业上用于标准热电偶 |

Ⅱ | 0~1600 | ||||

铂铑13-铂热电偶 | R | Ⅰ | 0~1600 | 2.5% | 性能与S型相近 |

Ⅱ | 0~1600 | ||||

铂铑30-铂热电偶 | B | Ⅱ | 600~1700 | ±0.5% | 性能更加稳定,不宜用于还原气氛 |

Ⅲ | 600~1700 | ||||

镍铬-镍硅 | K | Ⅰ | -40~1100 | ±1.5% | 热电势与温度关系近似线性,热点率比S型热电偶高 |

Ⅱ | -40~1300 | ±2.5% | |||

镍铬-铜镍 | E | Ⅰ | -40~800 | ±1.5% | 热电动势最大,即灵敏度最高 |

Ⅱ | -40~900 | ±2.5% | |||

铁-铜镍 | J | Ⅰ | -40~750 | ±1.5% | 都用于氧化性气氛,也可用于还原性气氛 |

Ⅱ | -40~750 | ±2.5% | |||

镍铬硅-镍铬 | N | Ⅰ | -40~1100 | ±1.5% | 短期热循环的复现性好,耐核辐照、耐低温 |

Ⅱ | -40~1300 | ±2.5% |

2.2.2 热电偶的检定方法

检定热电偶的常规方法有三步,首先将待测热电偶放置于某特殊温度下,该温度是由国标所规定的;第二步通过测量方法测出待测热电偶的热电势;最后,得出热电势和温度之间的对应关系,人们通常把这种对应关系称为热电偶的分度。在本系统的炉温控制中温度控制是服务于热电偶的检定的,也就是说所需要控制的温度范围由指定待测热电偶所规定的特殊温度来决定的。检定炉的炉温控制主要是依靠可控硅调压器进行温度控制,在热电偶的检定中,通常采用双极比较法,这也是最基础实用的一种检定方法。双极比较法的操作手法也相当简单,只需要人为将标准热电偶和待测热电偶捆绑在一起,一起把它们放入自动检定炉中,将温度调节到对应的温度时,用测量电路检测出标准热电偶和待测热电偶的热电势,通过对比的方法得出待测热电偶的误差的一种方法[8]。具体操作需要参考《工作用廉金属热电偶检定规程》中新定义的方法,先将标准热电偶固定放置于检定炉的一侧,再将待测热电偶放置于检定炉中的另一侧,同时,让两个热电偶的热端在检定炉的温度最高区域中相互接触,再开始进行测量。该方法适用于各类检定场合,是使用最广的一种热电偶检定方法。不同的热电偶的分度号和规定的检定温度如表2.3所示:

表2.3 热电偶的检定点温度

分度号 | 电极直径(mm) | 检定温度(℃) | |

K或N | 0.3 | 400 600 700 | |

0.5 0.8 1.0 | 400 600 800 | ||

1.2 1.6 2.0 2.5 | 400 600 800 1000 | ||

E | 0.3 0.5 0.8 1.0 1.2 | 100 300 400 | |

1.6 2.0 2.5 | 200 400 600 | ||

3.2 | 400 600 700 | ||

J | 0.3 0.5 | 100 200 300 | |

0.8 1.0 1.2 | 100 200 400 | ||

1.6 2.0 | 200 400 500 | ||

2.5 3.2 | 200 400 600 | ||

《热电偶检定规程》规定,检定时需使检定炉的炉温达到热定的温度点并保持稳定,炉温偏离点不应超过5℃,这样一来就能使热电偶的热端处于热平衡状态,此时,若炉温的温度变化速率小于0.2℃/min,系统的自动检定过程就开始进行,逐个测量待测热电偶的热电势。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: