电机振动加速度测量系统设计毕业论文

2020-02-19 07:52:22

摘 要

电机是日常生活和工业生产中常见的电气设备,从小型的家用电器到大型的工业设备,电机的工作在其中占有重要的地位。电机故障会对生产生活带来不同程度的影响,因此,要保证电机能够正常工作,及时消除隐患、排查故障,监控电机的运行状态十分必要。

本文基于电容式三轴加速度传感器MMA8452来设计一种针对滚动轴承电机的振动数据测量系统,采集电机在工作状态产生振动的加速度数据,并通过C总线将数据传输给单片机STC89C52。单片机进行数据处理并通过串口通信将处理结果发送给计算机,计算机显示最终的测量结果。测量结果表明:该系统能稳定运行,精度较高,实时性好,性价比高,具有一定的实用性。

关键词:加速度;电机振动;数据测量

Abstract

Electric motors are common electrical equipment in daily life and industrial production. From small household appliances to large industrial equipment, the work of electric motors plays an important role. Motor failure will have different degrees of impact on production and life. Therefore, it is necessary to ensure that the motor can work normally, eliminate hidden dangers in time, troubleshoot faults, and monitor the running state of the motor.

Based on the capacitive three-axis accelerometer MMA8452, this paper designs a vibration data measurement system for the rolling bearing motor, collects the acceleration data of the vibration generated by the motor in the working state, and transmits the data to the single-chip STC89C52 through the IIC bus. The MCU performs data processing and sends the processing result to the computer through serial communication, and the computer displays the final measurement result. The measurement results show that the system can operate stably, has high precision and real-time performance, and has high cost performance and certain practicability.

Keywords: Acceleration;Motor vibration;Data measurement

目 录

第1章 绪论 1

1.1研究意义和背景 1

1.2电机振动测量的发展现状 1

1.3引起电机振动的原因及其影响2

1.4选题意义及研究内容2

第2章 电机振动测量系统的总体方案设计 4

2.1 振动传感器工作原理 4

2.2 滚动轴承电机的振动特性6

2.3 系统总体方案设计7

2.4 本章小结8

第3章 硬件电路设计9

3.1数据采集模块9

3.1.1 MMA8452加速度传感器介绍 9

3.1.2 MMA8452加速度传感器工作原理 9

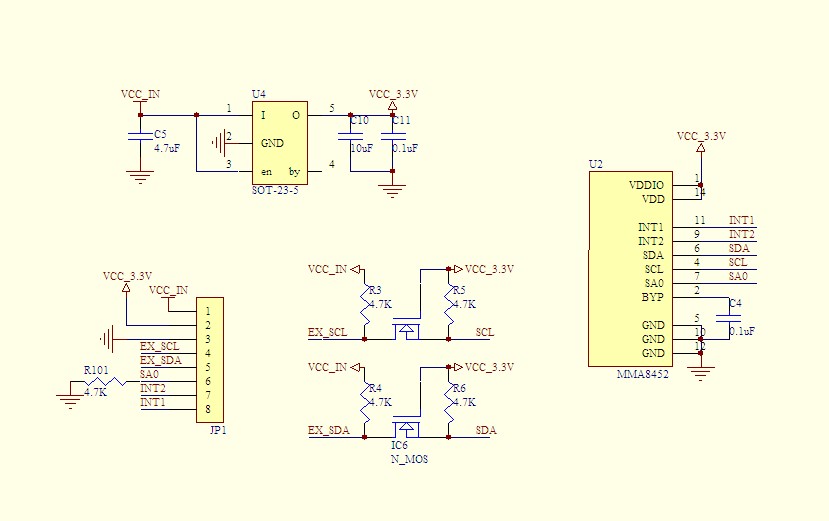

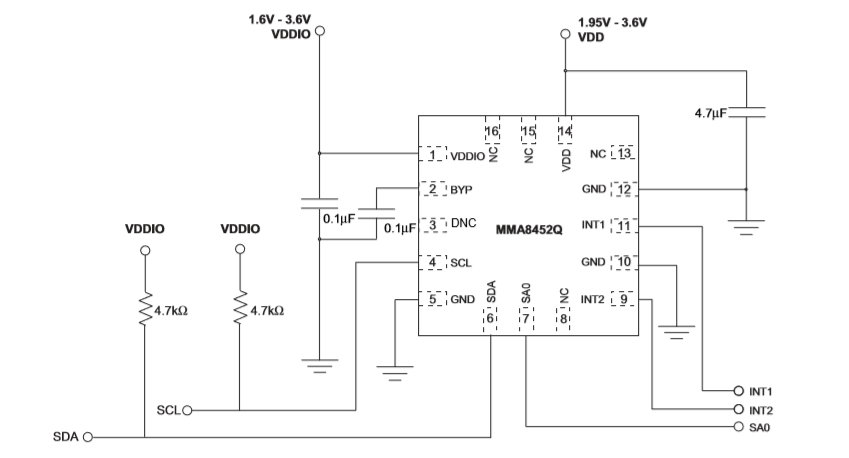

3.1.3 MMA8452模块内部电路 11

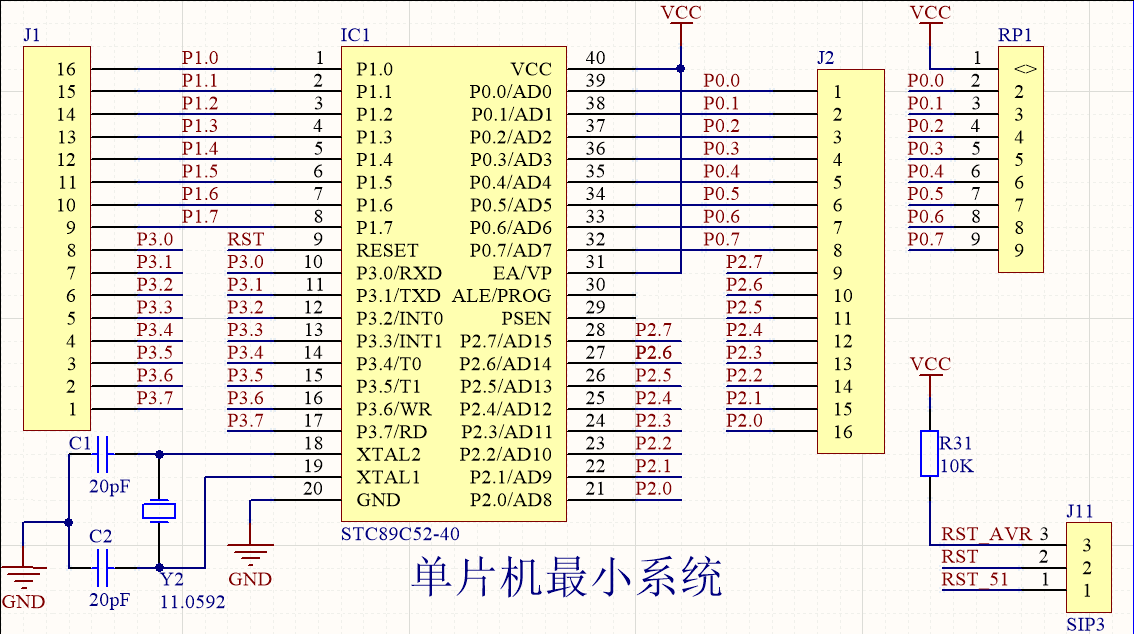

3.2 STC89C52单片机最小系统13

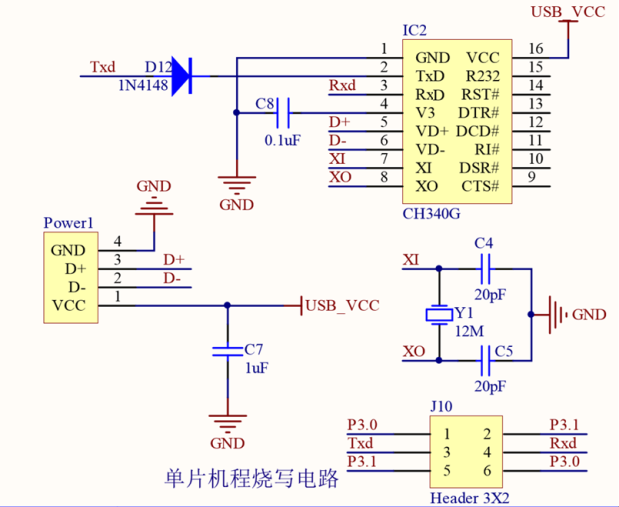

3.3 串口通信电路14

3.4 硬件电路搭建15

3.5 本章小结16

第4章 软件设计17

4.1 C总线通信原理17

4.2 功能模块程序设计18

4.2.1 单片机模拟C总线通信18

4.2.2 串口初始化20

4.2.3 传感器初始化20

4.2.4 加速度值标定22

4.2.5 消除外部干扰23

4.2.6 数据采集23

4.2.7 数据发送25

4.3 本章小结26

第5章 电机振动数据显示27

5.1 串口数据显示27

5.2 串口数据曲线28

5.3 本章小结30

第6章 总结31

6.1 结论31

6.2展望31

参考文献32

致谢34

第1章 绪论

1.1研究意义和背景

电机和日常的生产生活密切相关,无论是小型的家用电器还是大型的工业设备,它们的工作都离不开电机的运转。电机由于生产环境以及负荷压力等原因,再有各种外来因素的影响,很容易出现故障,对工业生产带来损失,所以电机故障的分析一直是工业中的重头环节,电机振动测量是电机故障诊断的首要任务,电机在运行时会出现一定大小的振动,但过大的振动会破环电机运行的稳定状态,换向条件变差,进一步加剧零部件磨损,缩短电机的使用寿命,甚至有可能出现停机故障。因此监控电机的运行状态必不可少[1]。

1.2电机振动测量的发展现状

随着科技的日益进步,电机振动的测量方法也在逐步改进,同时也出现了不少新的方式方法。2006年,太原理工大学赵文生将虚拟仪器和DSP相结合设计了一种异步电机驱动轴扭转振动的监控诊断一体化系统[2]。2013年,北京交通大学徐文利用计算机和N16251作为硬件,Labview为软件设计了一种安全可靠、易于操作的电机实时振动测量系统[3]。2015年,河北工业大学赵学亮在电机振动监测中引入了云计算技术,实现了振动监测和处理相分离,减小了电机振动测量仪的处理负担[4]。2016年华中科技大学王树森基于LabVIEW设计了一种电机振动数据采集系统,该系统基于影响系数法开发了动平衡模块,可计算出不平衡量的幅值和相位[5]。

近年来,随着独立分量分析,小波分析,时频联合分析等新的信号处理方法的发展,为电机振动监测提供了更多的新思路新方法[6-7]。朱文龙、周建中等人于2013年基于独立分量分析和经验模态分解提出了一种特征提取的新方法,可以有效地提取水电机组振动信号中的故障特征信号以及微弱的故障征兆[8]。同时,随着人工智能的兴起,神经网络诊断方法也在电机振动监测中取得了显著的成效。Petrokimia Gresik使用快速傅里叶变换(FFT)和神经网络的方法对电动机的振动数据基于物理损伤进行了分类可以将电机损坏程度分为正常、不平衡、失准、松动和减摩五个状态[9]。Bayram, D. 和 Seker, S.于2014年提出使用振动特征观察感应电动机的老化机制,提出一种新的简单可行的监测算法,并引入评级参数,可以将电机随机状态下的老化程度以百分比的形式显示出来[10]。苏建芳、吴钦木于2012年基于小波分析通过计算滚动轴承故障特征频率完成了对故障特征的提取[11]。振动测试仪在电机故障诊断中的应用也逐渐普及,在其中发挥着多样化作用,相对传统故障的诊断,使用振动测试仪效率更高,同时也能弥补传统故障诊断的缺陷[12]。

1.3 引起电机振动的原因及其影响

总体来说,电机振动的危害有以下几点:

(1)振动时间的延长会损耗一部分能量,降低了电机的工作效率,同时浪费了电力资源和成本投入;

(2)振动会加速轴承的磨损,同时也会磨损其他的零部件,甚至出现弯曲或断裂,导致电机的使用寿命缩短;

(3)电机振动可能会导致电机端部绑线松动,端部绕组相互摩擦,绝缘电阻降低,绝缘寿命缩短,严重时发生绝缘击穿;

(4)可能导致拖动机械损坏,影响周围其他设备的正常工作[13]。

一般来讲,电机振动主要是由机械故障和电磁作用两方面的因素引起的,造成电机振动的一些常见原因如下:

(1)轴承底座的位置设置不恰当,偏高或偏低,或底座不平整导致电机机座振动;

(2)轴承的加工、安装时的精度不够,会引起电机轴承的振动;

(3)若电机在制造过程中或其他原因导致结构缺陷(如轴径椭圆,转轴弯曲)或安装存在问题也会引起振动,安装位置不恰当,固定不牢,螺栓松动,电机运转时产生的离心力便会导致电机振动;

(4)气隙不均匀导致电机运行时产生单边的磁拉力,以及转子线圈损坏、转子不平衡,使得转子受力不均匀,均会产生振动,都属于电磁作用引起的故障[14]。

1.4 选题意义及研究内容

电机在运行时,振动是无法完全消除的,因此对于电机振动的频率、幅度,国家都有相应的振动标准要求。为了对故障征兆进行提前的预防处理和维护,以及出现故障的电机进行故障排查,本次的设计将基于MMA8452压电式加速度传感器采集电机在运行过程中x,y,z三个方向产生的振动信号[15],得到三轴数据并上传至计算机显示,监测电机的运行状况,为接下来的电机故障排查作准备。得到的振动数据可以通过频谱分析得到各谐波分量,提取故障特征频率,完成故障排查工作[16]。对于振动信号存在故障特征频率、或故障征兆频率的电机进行及时的停机维护,防止更严重状况的发生。

本设计主要研究内容为:

(1)了解加速度传感器的选型和安装方式,掌握加速度的测量原理;

(2)设计加速度信号测量电路;

(3)完成电机振动加速度数据采集系统设计;

(4)对系统核心控制模块程序的编写;

(5)完成电路设计并整体调试。

本设计将首先从电机的基本结构和特性出发,确定所需要的传感器类型和传感器安装位置、安装方式;再选择传感器、CPU,完成整体的硬件搭建;之后编写系统控制器模块程序,完成电路的总体设计并进行整体调试。由于条件的限制,本次设计只做单台电机的振动信号测量,不涉及对振动数据进行频谱分析。接下来的章节将通过分析传感器原理和电机结构特性,完成传感器选型和硬件软件的设计工作。

第2章 电机振动测量系统的总体方案设计

2.1 振动传感器工作原理

振动传感器是一种可将被测机械量转换为电量的传感器,振动传感器有多种类型,可分别用于不同场合[17]。按照工作原理来区分,常见的振动传感器类型有电容式、电阻式、电感式、压电式、霍尔效应式等。

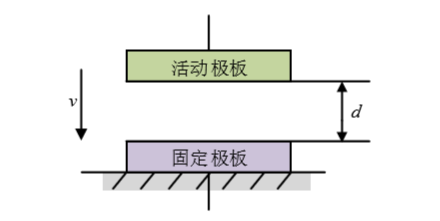

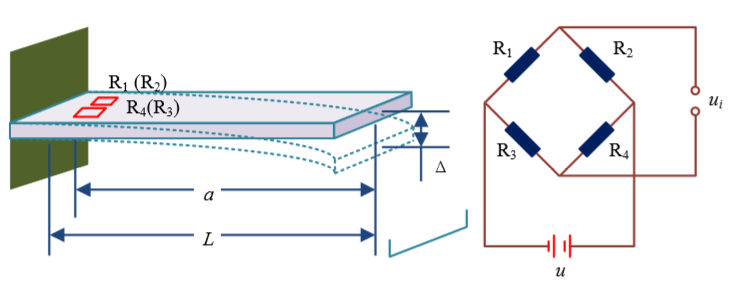

(1)电容式传感器使用电容作为敏感元件,可将机械位移量转化为电容变化量,根据可知,改变极距、两极板间的相对面积以及电介质材料均可使最终的电容量发生变化[18]。通常测振时采用变极距式电容传感器,它的原理图如图2.1所示。当使用电容传感器测量振动时,固定极板将随被测物一起运动,从而使得固定极板和活动极板之间的距离d发生变化,电容量随之改变,根据公式可得到电容变化量。它的环境适应能力强,受温度影响较小,在微小位移变化的测量方面具有不可比拟的优势,但也有它的缺点,电容检测电路为非线性,不利于后续特性曲线的拟合,而且传感器的测量范围较小。

图2.1 电容式传感器

(2)电阻式振动传感器使用电阻应变类型(这里主要指应力)的材料作为检测的敏感元件,将其安装在弹性元件上,可以用来检测受力时的位移,常用的是悬臂梁式的位移传感器[19]。它结构简单,应用广泛,在测量应力、位移方面都有很好的应用,如电子秤。但电阻式传感器的输出信号较弱,而且有较大的时漂温漂,长期检测会导致传感器材料的性能发生变化,无法保证数据的准确性,因此不适用于长期测量。其原理图如图2.2所示。

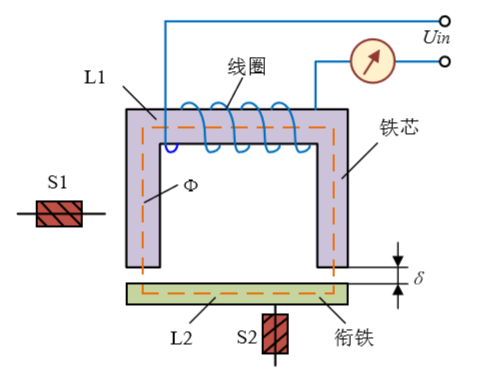

(3)电感式传感器利用了电磁感应原理来实现位移测量,常见的电感式传感器使用铁芯和衔铁作为导磁材料,当机械振动带动衔铁运动时,气隙的磁阻会发生改变,同样整个磁路也会随着衔铁的运动而改变,线圈电感就会发生变化[20]。其原理图如图2.3所示。它的结构简单、工作可靠、有较高的线性度和精度、温度适应性强,缺点是响应较慢,不适用于快速动态测量。

图2.2 电阻式传感器

图2.3 电感式传感器

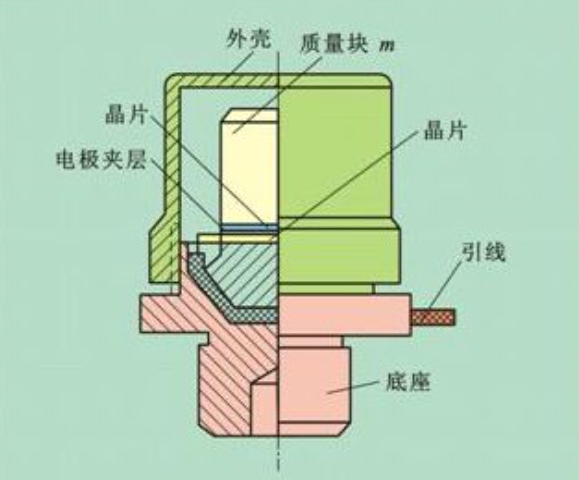

(4)压电式传感器是基于压电效应为转换原理的传感器,通常采用石英晶体和压电陶瓷作为敏感元件[21]。当传感器受振时,传感器上的压电材料的受力也会发生相应的改变,通过压电效应将被测的机械量转化为电量,其表面的电荷量会随着受力的大小发生改变,通过电荷放大器以及阻抗变换后可转化为与外力成对应关系的电量输出,从而得到相应的数据。它工作可靠,结构简单,有很高的信噪比和灵敏度,但需要采取防潮措施,而且输出电流的响应较差,需要用电荷放大器和高输入阻抗电路来弥补。其原理图如图2.4所示。

图2.4 压电式传感器

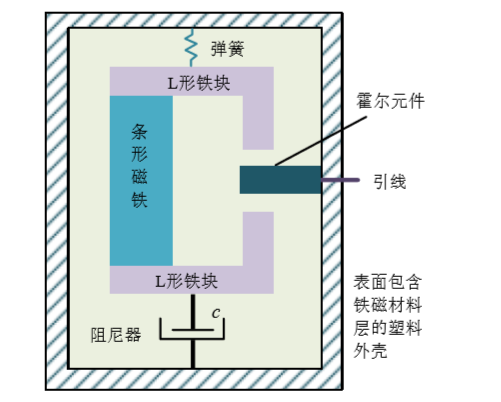

(5)霍尔传感器是利用霍尔效应制作而成的磁场传感器。测振时,先将传感器的外壳固定于被测机械上,该接触需为刚性接触,这样机械的振动方向与传感器内的磁铁的振动方向是一致的。机械发生振动时,带动着霍尔元件的外壳振动,磁铁相对外壳产生位移,霍尔元件所在的磁场位置发生改变,使得它的输出的电压发生变化[22]。其工作原理图如图所示。霍尔传感器结构简单、体积小、重量轻、价格低廉,而且采用霍尔元件频带宽,动态特性好,不怕灰尘、油污、水汽。但它的互换性较差,信号随温度变化,输出为非线性,需要进行非线性和温度校正。其原理图如图2.5所示。

图2.5 霍尔传感器

2.2滚动轴承电机的振动特性

电机按轴承类型分类,有滚动轴承电机与滑动轴承电机两种,滚动轴承多应用于中小型电机,而较大型的电机多运用滑动轴承。它们之间由于结构上的差异,对于振动信号的测量方法也有所不同。

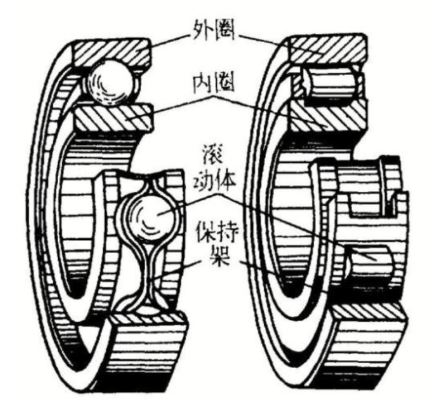

滚动轴承用来将电机运转时轴与轴之间的滑动摩擦转变为滚动摩擦,节省功率消耗,提高机械效率。滚动轴承电机工作可靠性高,可维修性好,同时有较好的启动性能和承载能力,但由于滚动体与轴的内外圈之间都是直接的刚性接触,所以减振能力较差,会产生较大的噪音。电机的振动情况几乎能够完全传递到轴承外壳上,故可在轴承外壳上采用接触式加速度传感器来测量振动信号。常见的滚动轴承结构如图2.6所示。

图2.6 滚动轴承结构

使用滑动轴承的电机,依靠滑动摩擦来工作,滑动面之间通过润滑油分开,彼此之间不经过直接接触,可保证工作平稳无噪声。滑动轴承接触面大、结构简单、体积小、承载能力强、抗振性好,但摩擦系数较大,容易发热,需要充分润滑。因为滑动面之间的接触为柔性接触,轴的振动很少,几乎传不到外壳,所以无法通过压电式、电容式传感器的直接接触来获取振动数据,需要采用非接触式传感器测量振动信号,如:电涡流式或电感式传感器。

2.3 系统总体方案设计

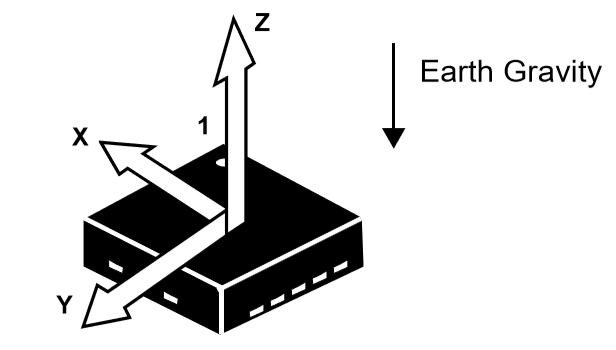

通过以上分析,选择变极距式电容加速度传感器来测量滚动轴承的电机振动是可行的。传感器安装位置选择安装在电机轴承外壳上。固定极板随轴承外壳运动,极板间距发生变化,由可计算得到电容变化量,根据标定可得到相应的加速度数据。

CPU向数据采集模块发送控制信号,并读取采集到的电机振动数据。采集模块通过总线与单片机进行数据交换,单片机将得到电机振动信号存放在存储单元内,对其进行数字滤波和运算,并通过接口转换电路连接计算机,向计算机PC端发送数据,实现串口通信。PC端通过串口助手实时显示数据,通过MATLAB显示所得到的三轴数据曲线。综上所述,本次设计的主要部分可以归结为:数据采集模块、CPU、存储单元、接口转换电路、数据显示器。

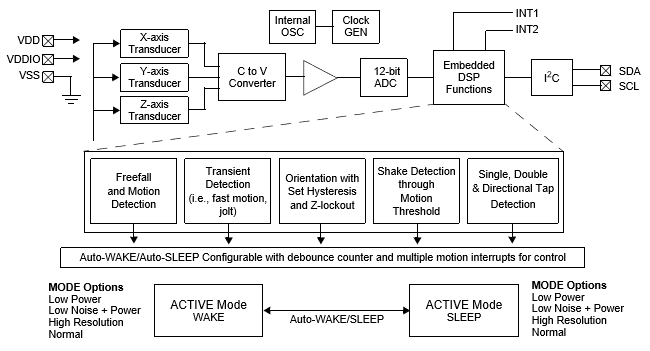

(1)数据采集模块的核心是压电式加速度传感器,根据方案比对选择MMA8452加速度传感器来采集振动信号[23]。并根据滚动轴承电机结构确定加速度传感器的安装位置和安装方式,将加速度传感器安装在最能精确测得振动信号的位置。当电机振动时,根据压电效应,传感器中电流信号会发生相应的改变,电流信号通过内部的12位ADC可转换为电压信号,最后将所得到的电压信号交给CPU处理。

(2)CPU选用STC89C52单片机最小系统,负责与数据采集模块和计算机进行通信。编写C语言程序烧写至单片机,接通电源,系统开始工作。单片机下达读取指令时,读取加速度传感器数据,并进行数字滤波和单位标定,除去噪声和高频成分,减小对有用数据的影响,并将数据单位转化为标准国际化单位,将最后得到的数据存放在单片机自身的存储单元内并通过接口转换电路发送至计算机。

(3)接口转换电路是单片机与计算机进行通信的桥梁,这里选用CH340G为核心的转换电路,负责将单片机输出的TTL电平转换为USB串口信号,保证数据可以发送至计算机。

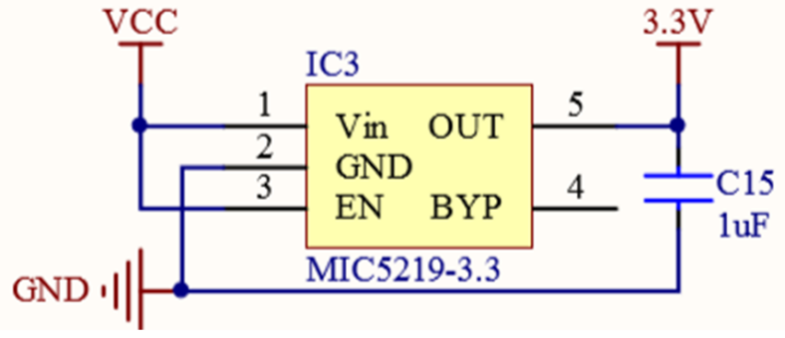

(4)电源模块负责给单片机最小系统、传感器、以及接口转换电路供电。这里可通过USB接口用计算机给整个系统供电。最小系统板上的稳压芯片进行电平转换,将电源分为三路,传感器与接口电路中使用3.3V电压,单片机使用5V电压。

(5)选用计算机PC端作为数据显示器显示测得的振动数据,单片机通过接口转换电路将存储器中的数据传输给计算机,计算机可通过串口调试助手直接显示数值,也可将数据导入Matlab,显示所得的数据曲线。

最终,对电路进行整体调试,检验电路设计是否满足要求。系统整体设计框架如图2.7所示。

图2.7系统整体设计框架

2.4 本章小结

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: