基于价值流分析的某生产线改善研究毕业论文

2020-02-19 18:31:54

摘 要

格锐特公司是一家新兴的制造业公司其公司主营的项目是钻头的生产,其中主要的钻头为PDC钻头。但是由于该公司生产的PDC钻头种类多样,多为订单式生产,导致换产频率过高,同时由于生产线布置问题,导致搬运量过大,造成大量的工人时间的浪费。并且因为生产品种多样,导致每台机器同时满足于多个产品的生产,导致生产工序生产节拍不一致,工作人员有的富裕时间,有的忙于生产,造成大量的浪费。基于这些问题,本文对该公司生产线进行分析改进,希望使生产线的效率得到提升。

本文以该生产线生产现状作为研究对象,通过对该生产线各种数据的收集分析,绘制现状价值流图。通过对客户需求、人员以及设备的统计分析,结合现状价值流图与价值流分析,进行改善。

目的是通过价值流分析得出问题所在,在对问题进行改善研究。本文最终通过对比使整个生产线的生产效率得到了巨大的提升。

关键词:价值流分析;生产线优化;价值流图

ABSTRACT

Gritt is a new manufacturing company whose main business is the production of drill bits, in which PDC bits are the main ones. However, PDC bits produced by the company are of various types, mostly in order-based production, which leads to high frequency of production change. At the same time, due to the layout of production lines, the handling volume is too large, resulting in a large amount of waste of workers'time. And because of the variety of production, each machine is satisfied with the production of multiple products at the same time, resulting in inconsistent production rhythm of production processes, some staff are rich in time, some are busy in production, resulting in a lot of waste. Based on these problems, this paper analyses and improves the company's production line, hoping to improve the efficiency of the production line.

In this paper, the production status of the production line as the research object, through the collection and analysis of various data of the production line, draw the current value flow chart. Through the statistical analysis of customer needs, personnel and equipment, combined with the current value flow chart and value flow analysis, the improvement is made.

The purpose is to find out the problem through value stream analysis, and to improve the problem. Finally, through comparison, the production efficiency of the whole production line has been greatly improved.

Key words:Value Flow Analysis; Production Line Optimization; Value Flow Ma

目录

摘要 I

ABSTRACT II

第1章 绪论 1

1.1研究的背景及意义 1

1.2国内外研究现状 1

1.3研究内容 3

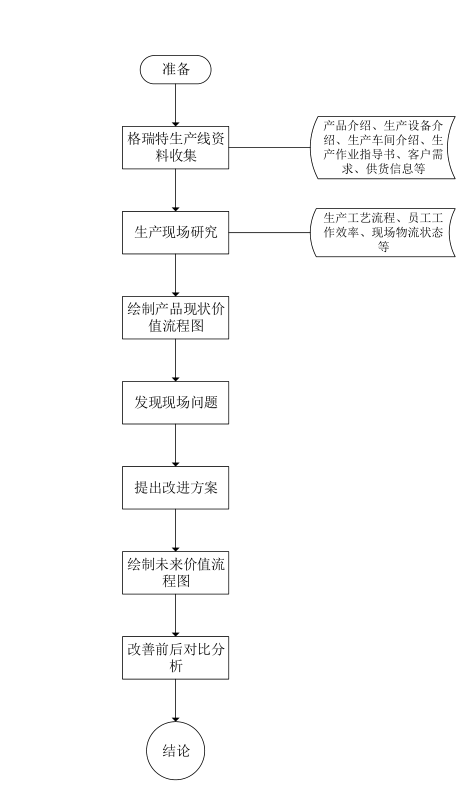

1.4研究的技术路线 4

第2章 生产线现场改善相关理论研究综述 5

2.1现场改善的相关方法 5

2.1.1“5S”管理 5

2.1.2定置管理 5

2.1.3生产线平衡 5

2.1.4标准化工作 6

2.1.5作业分析 6

2.1.6作业测定 7

2.2价值流分析 7

2.2.1价值流分析的定义及作用 7

2.2.2价值流分析过程 7

第3章 格锐特公司钻头生产线现状 9

3.1格锐特公司概况 9

3.2现状信息收集 9

3.2.1客户需求信息 9

3.2.2工艺流程 9

3.2.3工序时间表 10

3.2.4在制品堆积情况 10

3.2.5生产节拍 11

3.2.6废品率统计 12

3.2.7各工序之间距离 13

3.3绘制现状价值流程图 13

3.4生产线问题分析 16

3.4.1在制品问题分析 16

3.4.2质量问题分析 17

3.4.3生产线平衡率问题分析 17

第4章 生产线优化方案设计 20

4.1生产线优化的总体思路 20

4.2生产线优化原则 20

4.3详细优化方案 21

4.3.1均衡生产优化 21

4.3.2 实行“6S”管理 22

4.4工艺工序精益管理 23

4.5绘制未来价值流程图 28

4.6优化对比 29

4.6.1生产平衡率对比 29

4.6.2废品率对比 29

4.6.3在制品推挤对比 29

总结与展望 30

参考文献 31

致谢 32

第1章 绪论

1.1研究的背景及意义

生产线的效率对一个公司竞争力的提升有着重大的作用,而在其中对于生产线的改善至关重要。而在其中对生产线的改进有很多的方法,价值流分析就是其中的一种方法。

格瑞特公司是中国优秀的钻头制作公司,致力于PDC钻头的研发、设计、生产与销售,是亚洲地区最大的PDC钻头制造企业之一。但随着社会的改变,市场需要更高质量的产品以及更快速地交货时间。而该公司依据使用着老旧的生产方式,在产品质量和生产时间上存在着很大的落后,存在着一些问题,例如工作时间的浪费等等。本文通过各种资料对比学习,决定将运用价值流分析这一方法对该公司生产线进行改进。

通过价值流分析,对该公司的生产线进行改善,可以实现生产线的系统优化,提高生产效率、保证产品质量和降低成本。并且可以加深对价值流研究的认识,并对于该公司其它单元的改善有着借鉴意义。

1.2国内外研究现状

而在进行生产线的改进方法上,国内许多学者通过价值流图进行分析,对生产线进行了提高效率的改善。

冯磊,汪星星在《某空调企业生产线产线平衡改善与优化》[1]中通过现场的实际调查,以及对数据的分析,绘制了现状价值图,并根据现状价值流图指出生产线中存在的相关问题,结合“5W1H”与“ECRS原则”对生产线进行了优化,是整体的生产效率提高了22%。

高晋在《基于IE技术的X企业前制动器生产线改进研究》[2]中通过实地考察,在生产线中亲自收集相关系数,绘制了价值流图,并通过IE理念对该生产线进行了改进,使生产效率大大提升。

吴新江,黄芳芳《A公司生产线改善研究》[3]灵活的运用了工业工程思想,并通过收集数据绘制了生产能力平衡图,结合人机工作原则,人因等方面理论。对整体的生产线进行了优化改进。

李忠民在《基于价值流分析的N公司M生产线优化研究》[4]中发现随着市场需求的扩大,N公司在许多生产中已经运用了自动化,但是据调查发现,还有小批量的生产没有运用自动化,因此通过搜集的数据绘制了现状价值流图,指出了生产线存在的问题,着重对没有实施自动化的工序进行了改进。

郭洪飞,陈德强,屈挺等人在《基于价值流的S生产线精益改善》[5]中以X公司S生产线为例,通过实际生产的产品数量,以及客户的需求等显示因素,绘制了产品现状图,通过图表发现问题,提出了“水蜘蛛”配送方式,是整个公司的生产效率得到了巨大的改善。

胡依巍,张在房在《基于价值流图的变压器车间精益改善研究》[6]一文中。指出S公司变压器生产车间存在着大量的浪费。其在绘制价值流图后,运用工业工程理论分析当前价值流图,平衡工位、引入连续流动和看板平衡系统,避免过量生产以及半成品库存。

刘枚莲,曾艳,刘建雄在《集成六西格玛和价值流在动力电池生产改善中的应用》[7]一文中,针对A公司动力电池生产过程中出现的生产成本高、交货周期长及产品合格率低等问题,在分析价值流和六西格玛特性的基础上,提出了价值流和六西格玛集成的改善方案,将价值流的工具和方法集成到六西格玛技术路线中,并通过集成后的DMAIC方法流程进行改善。运用集成后的DMAIC方法不仅能减少在制品数量、降低生产成本、缩短生产时间、准确快速响应顾客需求,还减小了生产流程中的变异,提高了其过程能力和产品的稳健性。

甘子秋在《基于精益价值流的B公司生产线改善研究》[8]中以B公司生产车间内的磨砂机装配线作为研究对象,发现其中许多布局不合理,物流配送路线复杂的情况。通过价值流图分析,结合IE方法研究技术,对生产线进行了改善。提高了生产效率。

周启慧在《基于价值流图析的PC构件厂生产流程优化研究》[9]中指出工厂生产线产能未达到预期、生产能力以及生产流程混乱、工人利用率低和生产线平衡率低等问题。通过绘制现状价值流图分析问题,利用精益生产方法对现有生产流程进行改善,优化布局、改进流程,使得生产效率提高,缩短了生产周期。

孟凯《基于价值流分析的H公司生产流程改进的研究》[10]在一文中,从价值流分析的相关理论出发,并结合主流管理学理论提出了改进方案。通过减少等待等非增值时间以及过量生产。提高了生产效率。

Zhang Longhan, Lv Hong,Xu Shiwei在 《Production process improvement based on Value Stream Mapping for CY company》[11]中通过对CY公司A产品生产工艺的研究。利用价值流图分析了赛扬公司生产过程中存在的八种生产浪费的不合理现象,如太早、库存、处理等。引入平衡生产、拉动生产、连续生产等先进生产模式,改善生产过程,最终减少浪费,从而节约成本,提高生产效率和客户满意度,为CY公司实施精益生产打下良好的基础。

Parthana Parthanadee,Jirachai Buddhakulsomsiri在《Production efficiency improvement in batch production system using value stream mapping and simulation: a case study of the roasted and ground coffee industry》[12]一文中以一家产能严重不足的焙磨咖啡厂的生产工艺为例进行了研究。评估了三种改进方案:(1)在瓶颈操作中增加劳动力;(2)使用从分析价值流图和模拟中制定的新劳动力管理计划;(3)投资机器以取代瓶颈手动操作。分析结果表明,这些方法能够为案例研究制定有效的解决方案。

Guo-qiang Pan,Ding-zhong Feng,Mei-xian Jiang在《Application research of shortening delivery time through value stream mapping analysis》[13]中以某金属机械厂为例,通过对当前状态值流的分析优化,实现了生产过程路径的可视化。通过对中型订单生产过程的跟踪,找出了影响交货期的问题,并对其原因进行了分析。建立了未来状态价值流图,提出了优化方案,将订单生产周期从21天缩短到9天,降幅为57%。价值流映射被证明是一种缩短交付时间、降低生产成本的有效技术。

王秀红,王梦飞等人在《汽车底盘生产线价值流图分析及改善方案》[14]中通过价值流分析找出问题所在,并对生产线工序进行了调整,是整体生产平衡率提升了20%左右。

王天烁,尹红在《价值流分析在A公司环网柜装配线的应用》[15]一文中通过数据收集,并结合价值流分析,找出问题,通过精益生产5W1H等方法对生产线进行了改进,最终大大的提高了生产效益,降低了生产周期。

通过上面的文献,我们发现,价值流分析是很好的一种改善生产线的方法。而本文将使用价值流分析法对目标公司生产线进行优化改善。

1.3研究内容

1.格瑞特公司生产线基本数据的收集。通过现场观察测量,并且询问总工获得各种基本数据(工艺流程,作业时间,作业节拍等)。

2.公司生产线的现状分析。对公司整个生产流程进行价值分析,获得现状价值流图。

3.改进方案的实施。根据选用的到赶紧的原则对提出的问题进行改善。

4.方案评估。通过现状价值流图和未来价值流图的对比,分析总结改善成果,并找出不足。

1.4研究的技术路线

第2章 生产线现场改善相关理论研究综述

2.1现场改善的相关方法

2.1.1“5S”管理

“5S”管理是一种独特的管理方法,其目的是对于生产现场的材料、环境、布局等方面的管理。“5S”管理起源于日本,并且受到日本生产界的一致追捧。

5S管理的五大效用可归纳为5个S,即:整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE),又被称为“五常法则”。

表2.1 “5S”管理细则

名称 | 内容 |

整理 (SEIRI) | 把材料分类,将不同物品分开存放 |

整顿 (SEITON) | 对物品进行定位,贴上标签,减少查找时间 |

清扫 (SEISO) | 对生产现场进行打扫,保持干净整洁 |

清洁(SEIKETSU) | 维持前三项管理制度,始终坚持下去 |

素养(SHITSUKE) | 提高员工的操作水平,人文素养 |

2.1.2定置管理

定置管理是管理对象的管理,它的目的是把各种各样的管理生产线的方式结合起来综合运用,并且其也起到帮助企业研究在生产活动中,人、物、环境三者之间关系。他是通过研究分析,剔除糟泊,把浪费的地方删除掉,对生产现场进行不断地完善,合理的利用生产空间,使作业空间得到最大的利用。使我们在工作时,无需费力去寻找想要的东西,而是使想要的东西随手可得,是整个生产规范化和科学化。

2.1.3生产线平衡

生产线平衡就是对整个工序的时间的优化调整。在进行生产线平衡时,要对各个工序时间进行分析,调查各个工序的工作负荷,然后通过科学的技术手段,对这些负荷进行合理的分配,最终到达消除时间浪费的目的,市政日的工作效率得到巨大的提升。这种试各个工序之间平衡的方法又叫做“瓶颈改善”

2.1.4标准化工作

标准化工作主要指的三个方面。1.制定出合适的标准;2.确实的组织实施标准;3.在标准的实施中,要进行监督检查。对于任何一个生产企业来说,在采购原料,原料运输到工厂生产,再到制作成成品销售,都是需要一个标准的,这里面的标准不仅仅是指技术标准,还包括管理标准、工作标准等等。因此需要建立一个完整的标准化生产圈子。而做好标准化,对于企业在市场上的竞争力的提升具有重大的意义。

所谓标准,是指通过我们所学到的专业知识和我们生产生活中实际遇到的问题结合的基础上,在两者相互交融的基础上,对生产生活中遇到的各种问题,例如经济方面、生产法方面,按照具体程序和形式所作的统一规定。标准可分为技术标准和管理标准两大类。

技术标准是指在工作中对于员工工作方式、工作内容统一的标准。通过各个年代专业领域的水平和实际生产遇到的问题来规定标准,它是解决我们生产中遇到的常规问题和困难的问题的最佳方法。

管理标准是指企业在生产中不仅为了统一操作使生产更快捷,还为了保持产品的质量,提高整体产品质量实施的一种在管理层面的标准。根据不同的作用的情况,标准可分为国际标准、国家标准、部级标准和企业标准。而根据生产工艺的现状,有原材料标准、备件标准、工艺设备标准、产品标准等。在标准化工作中,通常将标准归纳为基本标准、产品标准、方法标准和健康安全标准。

2.1.5作业分析

作业分析是通过识别和测量活动、收集和确认资源成本、确认和测量成本对象所消耗的活动、收集成本来分析和评价活动的有效性和增值性的一种分析方法,以提高运营效率,减少资源消耗和增加产值。基本要求如下:

1.生产中难免有不必要的劳动安排,而我们就是要对这些不必要的进行删减、整合。是整体的作业顺序最佳,并且使每一道作业工序简单并且容易操作。

2.合理的安排工人工作方式,不要使工人长时间重复统一工作,这样会使工人的肌肉处于疲劳状态。并且尽量使用双手,让双手保持平衡状态,为工人提供各种工具作业。

3.在工厂中尽量实施自动化生产,各种作业尽量不要用人工完成。例如:自动进刀、退刀、停车、自动检测、自动换刀等。再大批量生产中,对于原材料的上料,应该设计出自动填装方法。并且对于成品和在制品的放置,要统一处理。