汽车混流装配线工位作业复杂度分析与评价毕业论文

2020-02-19 18:31:49

摘 要

为了适应现代化多品种、快节奏的生产要求,解决混流生产中出现的工艺过程复杂、员工出错率高等问题,弥补生产线缺陷,实现提高产品合格率,降低成本的目标,本文基于信息熵理论,揭示了装配系统复杂度影响机制,建立了装配作业复杂度测度模型,并且通过遗传算法建立了复杂度优化模型,最后通过MATLAB软件对该模型进行仿真求解。

论文通过分析同一生产线中,两种车型相同功能件的装配时间差异,研究了影响装配时间的影响因素,并借鉴了国内外针对混流生产复杂度分析的相关成果,如体力负荷、脑力负荷等人因要素方面,和零件复杂度、装配复杂度、工位复杂度等生产要素方面,提出了复杂度优化模型,用以解决实际生产问题。

研究内容包括,分析混流生产实例,归纳装配作业复杂性同混流生产线效率的内在关联;参考国内外相关文献,提出装配复杂度相关内涵,充分考虑人的因素、生产要素,提出复杂度测度模型;其次通过生产数据,分析引起装配时间差异的因素,进而基于信息熵提出一种选择复杂度、工位复杂度测度方法,并设计算法对其进行求解,验证模型的准确性和有效性。最后,结合生产实际需求分析,证实优化方案能够有效改善生产质量、成本、效率等方面的问题,能够适应产品多样化趋势的要求,确保生产过程平衡稳定。

关键词:混流线平衡;作业负荷;信息熵;复杂度测度

Abstract

In order to meet the requirements of modern multi-varieties and fast-paced production, solve the problems of complex process and high employee error rate in mixed-flow production, remedy the defects of production line, achieve the goal of improving product qualification rate and reducing cost, this paper, based on information entropy theory, reveals the influence mechanism of assembly system complexity, establishes the measurement model of assembly operation complexity, and makes use of it. Complexity optimization model is established through genetic algorithm. Finally, the model is simulated by MATLAB software.

By analyzing the difference of assembly time between two types of vehicles with the same function in the same production line, this paper studies the influencing factors of assembly time, and draws lessons from the related results of complexity analysis of mixed-flow production at home and abroad, such as human factors such as physical and mental loads, and production factors such as part complexity, assembly complexity, workstation complexity, etc. Complexity optimization model is used to solve practical production problems.

The research contents include: analyzing mixed-flow production examples, summarizing the intrinsic relationship between assembly complexity and efficiency of mixed-flow production line; referring to relevant literature at home and abroad, putting forward the connotation of assembly complexity, fully considering human factors and production factors, putting forward the complexity measurement model; secondly, analyzing the factors causing assembly time difference through production data, and then based on information entropy extraction. A method to measure the selection complexity and station complexity is proposed, and an algorithm is designed to solve it, which verifies the accuracy and validity of the model. Finally, combined with the actual production demand analysis, it is proved that the optimization scheme can effectively improve the production quality, cost, efficiency and other issues, can meet the requirements of product diversification trend, and ensure the balance and stability of the production process.

Key words: mixed flow line balance; work load; information entropy; selection complexity

目 录

摘要 I

Abstract II

第1章 绪论 1

1.1论文研究背景、意义与目的 1

1.2国内外研究现状 1

1.3研究内容 3

1.3.1研究目标与方向 3

1.3.2技术方案 4

1.4本章小结 5

第2章 概述 6

2.1混流装配线综述 6

2.2复杂度理论概述 7

2.3复杂度在混流生产中的运用 8

2.3.1复杂度分类 8

2.3.2混流生产中的复杂度 9

2.3本章小结 10

第3章 混流装配线复杂度的研究方法 11

3.1汽车装配复杂度工艺过程分析 11

3.1.1混流生产实例分析 11

3.1.2汽车混流生产线复杂度影响因素 13

3.2基于信息熵的复杂度评价模型 15

3.2.1信息熵理论研究 15

3.2.2复杂度度量指标 16

3.2.3基于信息熵的复杂度测度模型 17

3.3其它复杂度测度模型建立方法与评价 20

3.5本章小结 21

第4章 面向复杂度模型的优化方法及影响分析 22

4.1混流生产线优化模型 22

4.1.1优化方法分析 22

4.1.2混流装配线复杂度优化模型建立 22

4.2基于遗传算法的优化求解算法 24

4.2.1问题描述 24

4.2.2算例求解 25

4.3优化分析及评价 28

4.4本章小结 30

第5章 总结与展望 31

5.1主要研究内容与结论 31

5.2不足与展望 31

参考文献 33

致 谢 34

第1章 绪论

1.1论文研究背景、意义与目的

现代制造装配系统正逐步完善,未来制造业发展趋势是机器化、智能化、数字化,但是工人始终是制造系统的核心,人的工作符合是始终无法脱离的一部分[1][1]。在制造业发达的今天,追求质量与效率共同提高,成为企业在竞争中脱颖而出的秘诀。混流装配系统的优势是,满足了多样化产品生产,节省了成本,大大提高了生产效率,但是这种生产方式决定了零件多样化、装配过程多样化、操作流程多样化等特点,对工人的技术要求变大,人因失误也随之增多,产品质量合格率低是目前存在的最大问题。在市场竞争愈发激烈的条件下,多品种、小批量混流生产的高效率模式被大量运用。针对装配过程复杂化带来的工人操作失误、产品质量缺陷等问题,分析影响复杂度的因素,提出相应的解决方案,并评价各方案可行性,使生产效率与质量得到进一步提高。

目前,人们在复杂度研究的各个领域提出了自己的见解,包括对复杂度的定义,建模,线性与非线性求解,平衡线优化、模因论、散耗结构论、混沌边缘论、信息论及熵量论等一系列较为完善的学术研究[2][2]。但是,各个学科方面未建立起关联性,形成一套系统的理论,来解决混流装配线中存在的问题,并且以往研究缺乏对工人负荷的考虑,以及生产车间环境,生产线平衡性之间的关系[3][3]”。所以,本文旨在揭示装配系统结构对复杂性的影响机制,建立复杂度对人因失误关联性模型,利用信息熵将各学科相关成果形成一套较为完善的理论,解决混流生产线中现存问题,弥补多样化生产带来的生产操作缺陷,进而提高产品合格率。

本文研究意义在于,进行关于影响复杂度因素的分析,形成相应的评价体系;解决制造业中,多品种并行与质量成本之间的矛盾;改进生产体系,提高用户满意度;优化混流生产线,适应现代化生产,满足各方面需求;填补关于生产复杂度研究较为分散的空缺,为促进复杂度研究的进一步发展提出思路。

研究目标为,基于信息熵对复杂度进行研究,建立较科学合理的评价体系,并以减轻工人脑力负荷与体力负荷为目标,找到解决混流装配系统现存问题的方案,并对各方案评价,打分,从而获得综合最优方案。

1.2国内外研究现状

国际上对制造系统复杂性的研究起源于上世纪80年代,由于操作原理、对象不同,导致研究方法和方向存在着较多差别,并且相互之间的联系并不是特别明显。目前,国内外存在着许多研究成果分别对制造系统复杂度进行了定义、分类、分析与改进,而制造系统的非线性动态特征及其基于信息熵的复杂性测度是该领域两大重要研究方向。

在制造系统,复杂性可以理解成装配过程的困难程度,零件种类越多,工艺流程越繁杂,复杂度就越高[4][4]。Seth Lloyd 教授从不同的角度提出了 45 种复杂性定义,如基于信息的复杂性、分层复杂性、算法复杂性、同源复杂性、时间计算复杂性等[5][5]。Fujimoto和Ahemed以装配的各个阶段,定义了“熵”的形式来描述复杂性,充分考虑了产品多样化对复杂性的影响[6][6]。Zhu和Hu也曾提出相似的研究理论,他们将生产过程中的产品信息与制造过程信息相结合[7][7],例如,某工序的操作流程信息,将其具体量化,指明了在多品种,小批量的混流装配系统生产复杂性的初步评价模型。此模型以信息熵为基础,从系统角度描述了在多产品生产流程中,操作人员面临各种选择操作如选择零件、夹具、工具和装配模式时所面临的不确定性。在此基础上,Zhu提出装配规划中的防差错设计方法,通过使用通用工具和夹具等,降低了装配系统的复杂性。

近年来,计算机技术在生产上运用越来越广泛,遗传算法、模拟退火算法、蚁群算法、蜂群算法等逐步用于解决生产平衡问题。由于计算机仿真算法,极大的减少了人们信息处理工作量,越来越受到人们的重视,并且广泛的应用于模式识别、图像处理、优化控制等领域。而在制造系统的研究中,算法研究也成功的应用于生产线规划、计划排产、生产调度、物流配送等多个问题中,是解决生产问题,优化生产模式的有效工具[8][8]。

另一方面,许多研究人员对生产缺陷原因做了调查。Abad和Jin通过分析工作站装配时间的长短、操作者经验对操作者装配行为的影响,并根据这些原因构建了产品质量和产出的过程绩效模型[9][9]。Samy分析了装配系统存在的复杂性,分析研究复杂性因素对混流生产模式中生产绩效的影响[10][10]。Wang在对选择复杂性研究的基础上,指出了操作者疲劳和换班影响漏装错误的发生概率,引起错误的原因可能是,工艺结构相似,零件外形区分度不大,以及工装夹具的错误使用,变化较多的安装顺序和操作步骤,造成失误率较高,他们运用速度-准确性的均衡函数描述了选择复杂性与错误率之间的关系,进而推导出工作站的可靠性,找出不同产品类型之间最优拟合曲线[11][11]。

随着生产力的发展,生活水平的提高,人们越来越重视人因因素,更多的考虑人在生产过程的重要部分,例如人体舒适度,体力负荷与脑力负荷[12][12]。汪挺在混流装配线的平衡优化阶段考虑操作工人自身限制因素对其影响,从控制操作工人的体力负荷和脑力负荷两个方面出发,构建考虑人因约束的混流装配线平衡优化模型,研究探索满足人性化生产的平衡方案的必要。Carnahan等认为在装配平衡问题中,不能忽略操作工人的体力需求,以及不同作业姿势对操作工人的影响,如果混流装配能满足装配平衡的要求,却不能满足工人身心需要,则必然影响作业状态,导致人因失误率增加,最终影响整个混流装配线的平衡效果和生产效率[13][13]。

根据问题假设和优化目标的不同,混流装配线的问题主要分为三类,第一类是已知生产节拍求满足约束条件的最小工位数:第二类是已知工位数求满足约束条件的最小生产节拍:第三类是已知工位数和生产节拍求最小平滑指数。而针对流水线的改善,郭伏运用5W1H分析技术和ECRS四项原则对制造企业的装配平衡问题进行了彻底分析与设计,改善了企业的生产环境,降低了企业的用工成本,提高了装配线的生产效率。陈勇等针对装配线的瓶颈工位和产能过剩工位,运用基础工业工程的方法对作业时间和工艺流程进行分析测定,提出了持续改进方案,提高了装配线平衡率[14][14,15]。

关于混流装配线的优化,许多学者提供了不同的方法。公绪霞等采用模糊优化理论,建立装配平衡问题的多目标非线性模型[15][16];苑明海等为解决面向大规模定制的混流装配线的平衡问题,分析了这一类装配线的特点,并综合考虑工作站的数量、工作站的负荷及装配线效率三个因素,提出了面向大规模定制的混流装配线的平衡模型和优化装配线平衡的混合遗传算法[16][17]。李明等通过分析装配线特征,以最大工位持续时间和最小和总作业时间最短为目标,建立了基于多层规划的多目标混合整数规划平衡调度模型[17][18];彭慧等针对混流装配线操作人数已知、生产节拍待定情况下的平衡问题,研究了混流装配线第二类平衡问题的优化方法,以均衡各工作站的加权平均负荷、最小化生产节拍为优化目标,建立了求解加权平均负荷与生产节拍加权和的数学模型,并运用遗传算法对其进行求解[18][19];于兆勤等研究了混流装配线平衡问题的多目标优化方法,提出了均衡各工作站的加权平均负荷、最小化装配线实际节拍和最小化工作站的空闲时间三个优化目标,建立了多目标优化模型,并采用遗传算法对多目标优化模型进行求解。通过多目标优化方法,提高混流装配线的利用率和平衡率,达到加权平均负荷与瞬时负荷同时平衡的目的[19][20]。

总之,无论在复杂度的定义,以及平衡优化方面,国内外文献已经有了较为详细的论述,而在生产线的改进方面,较多的停留在理论层面,对人因部分(脑力与体力)研究比较缺乏。

1.3研究内容

1.3.1研究目标与方向

本文研究的基本内容是,根据论文题目要求,确定了研究方向,准备从以下几个层次对装配复杂度进行分析:

(1)汽车装配线工艺特征分析:通过调查,收集数据,查阅论文,初步掌握其他学者对复杂对定义,分析混流装配线的工艺特征,建立广义的复杂性评价模型,分析系统复杂性的影响因子,讨论最大复杂性存在条件,在此基础上提出相对复杂性度量指标。

(2)基于熵的系统复杂度研究:主要通过查阅文献了解信息熵的定义,以及如何运用,建立信息熵求解复杂度的模型,在此基础上提出自己对信息熵的理解。

(3)工位复杂性测度研究,分析影响复杂度因子,确定复杂度测度方向。

(4)考虑工位复杂度的产线优化,建立基于遗传算法的复杂度优化模型,得到相应的混流装配线优化方法 [20][21]

1.3.2技术方案

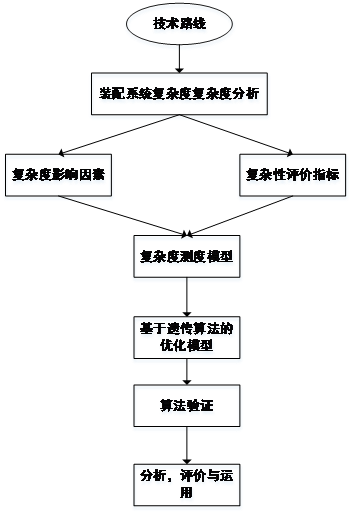

本文的主要思路如下,参见图1.1

(1)确定决策目标

首先确定研究方向与主题,明确最终目标,找到问题切入口。以阅读文献和企业实践的方式,定义复杂度,分析制造系统复杂性特征及来源,总结出影响复杂度的相关因素,并找到各因素之间存在的关系,以及相关性大小(即问题的优先级)。

(2)研究基于信息熵的制造装配系统复杂性的广义评价模型。研究各模块相关性对装配系统复杂性的影响机制和描述方法。

(3)分析复杂性的影响因子,指出相对复杂性度量指标,充分考虑工人脑力负荷与体力负荷。

(4)建立生产调度优化模型。解决研究过程中发现的制造系统中存在的一些问题。

(5)利用算法仿真模拟验证。分析评价各方案的合理性,找出最优解。

图1.1 技术方案

1.4本章小结

本章从论文的研究背景出发,分析了研究混流生产线复杂度的现实意义。然后总结了国内外的研究现状,找到了目前研究的主流方法,并指出各方法的可取之处以及存在的问题。最后,针对当前阶段汽车混流生产中未得到合理解决的问题,提出了研究思路和技术方案,为接下来的概述以及理论研究奠定基础。

第2章 概述

2.1混流装配线综述

随着消费者需求的变化,产品种类增多,消费者对每种产品的整体要求已从过去的局限于产品质量、可靠性逐渐发展到质量、成本、交付和服务几大综合要求[21][22]。为实现高效率、低成本的目标,采用混流生产方式成为企业的选择之一。混流生产是企业在一定时期内在一条流水线上生产多种产品的生产方式。以品种、产量、工时、设备负荷全面均衡为前提,将工艺流程、生产作业方法基本相同的若干个产品品种,在一条流水线上科学地编排投产顺序,实行有节奏、按比例的连续生产,称之为混流生产。

混流生产可以在同一条生产线上,按照一定的工序,混合并且连续的生产顾客需求的产品,这些产品有着较为相似的结构、功能,以及生产工艺。这种生产方式在解决多品种、小批量生产问题中有显著成效,同时,它也可以降低库存,进而节约成本。然而,由于多种产品并行生产,装配线必须具有较高柔性。混流装配不仅要考虑生产工艺,零件相似度,还要考虑工人操作水平等一系列因素,以保证生产出合格产品,它在多品种小批量生产方式下,其基础理论发展为以离散动态事件(DEDS)为代表的系统控制理论;在以计算机制造系统(CIMS)、敏捷制造(AM)、智能制造系统(IMS)为代表的智能制造系统模式中,其基础理论则发展为系统理论、人工智能等[22][23]。