基于Optisturct的方程式赛车复合材料承载式车身结构优化设计毕业论文

2020-02-17 17:07:53

摘 要

电动汽车近年来正如火如荼的发展着,为解决电动汽车续航里程低的这一痛点,实现汽车的进一步轻量化势在必行。在材料领域,碳纤维复合材料是近几十年来逐渐发展起来的一种高强度、低密度的新材料,是一种极具潜力的汽车轻量化材料。

本文以大学生电动方程式赛车所用的复合材料承载式车身为研究对象,以扭转刚度及抗弯刚度作为车身主要力学性能指标,从车身尺寸结构和夹层结构设计进行车身质量的优化研究。

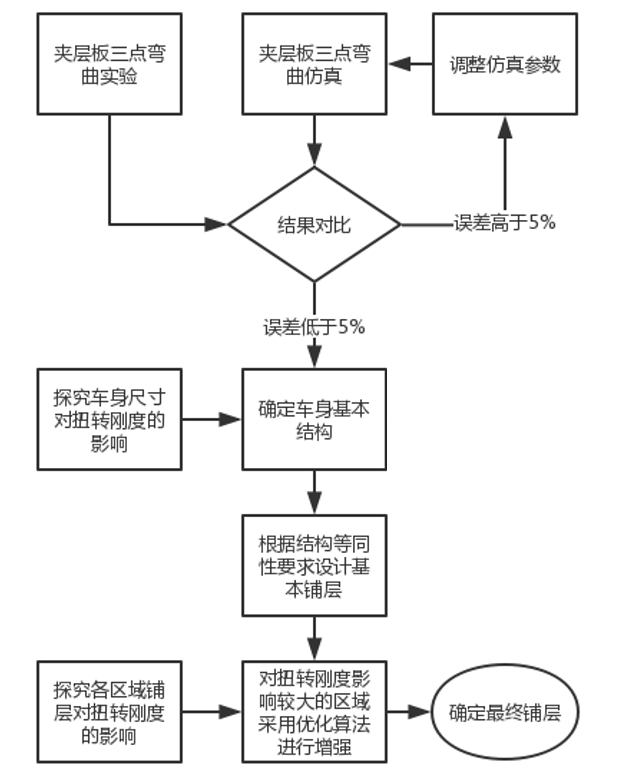

在车身的基础设计方面,根据车身不同区域的抗弯刚度需求,设计了车身的基础铺层;将车身尺寸抽象为四个截面,探究了各截面宽度对于车身扭转刚度的影响,结合人机工程及各系统布置需求确定了最优的车身尺寸。

调整各区域铺层进行扭转刚度的仿真分析,结果表明侧边防撞区域对于整车扭转刚度的影响最大。引入BP神经网络及多目标遗传算法,以侧边防撞区域的铺层参数为优化变量,以整车扭转刚度、侧边防撞区域抗弯刚度、质量为优化目标,对该区域的铺层进行优化,最终获得最优的铺层参数。

本文结合有限元仿真及智能算法,实现了复合材料承载式车身的优化设计,该设计方法对于复合材料夹层结构车身的优化设计具有一定的借鉴意义。

关键词:复合材料;承载式车身;BP神经网络;遗传算法;多目标优化

Abstract

In recent years, electric vehicles are developing rapidly. In order to solve the problem of low range of electric vehicles, it is imperative to realize further lightweight of vehicles. In the field of materials, carbon fiber composite material is a new material with high strength and low density developed in recent decades. It is a kind of light weight material for automobile with great potential.

In this paper, the composite monocoque used in electric formula student racing car is taken as the research object. The torsion stiffness and flexural stiffness are taken as the main mechanical performance indicators of the monocoque, research the optimization of the body mass from the body size structure and sandwich structure design.

In terms of the foundation design of the car body, the foundation layer of the car body is designed according to the bending stiffness requirements of different areas of the monocoque. Abstract the size of the body into four sections, explore the influence of the width of each section on the torsion stiffness of the monocoque, combined with ergonomics and systems layout requirements to determine the optimal size of the body.

Adjusting the layer of each region and simulating the torsional stiffness of the monocoque shows that the side impact area has the greatest influence on the torsional stiffness of the monocoque. The BP neural network and multi-objective genetic algorithm were introduced to optimize the layer parameters in the side impact area, taking the vehicle's torsional stiffness, bending stiffness and mass of the side impact area as the optimization objectives. Finally, the optimal layer parameters were obtained.

In this paper, finite element simulation and intelligent algorithm are combined to realize the optimal design of composite monocoque. This design method has certain reference significance for the optimal design of composite sandwich structure monocoque.

Key Words: composite; monocoque; BP neural network ; multi-objective optimization

目 录

摘 要 1

Abstract 2

一、绪论 1

1.1论文研究背景 1

1.1.1应用背景 1

1.1.2研究意义 1

1.2国内外研究现状 2

1.2.1 车身扭转刚度研究 2

1.2.2 夹层结构应用研究 3

1.2.3复合材料结构优化设计研究 4

1.3研究内容及研究思路 5

1.3.1研究内容 5

1.3.2研究思路 6

二、夹层结构及车身设计需求 7

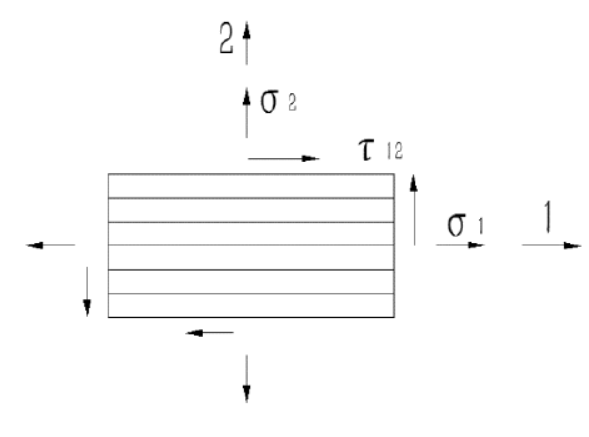

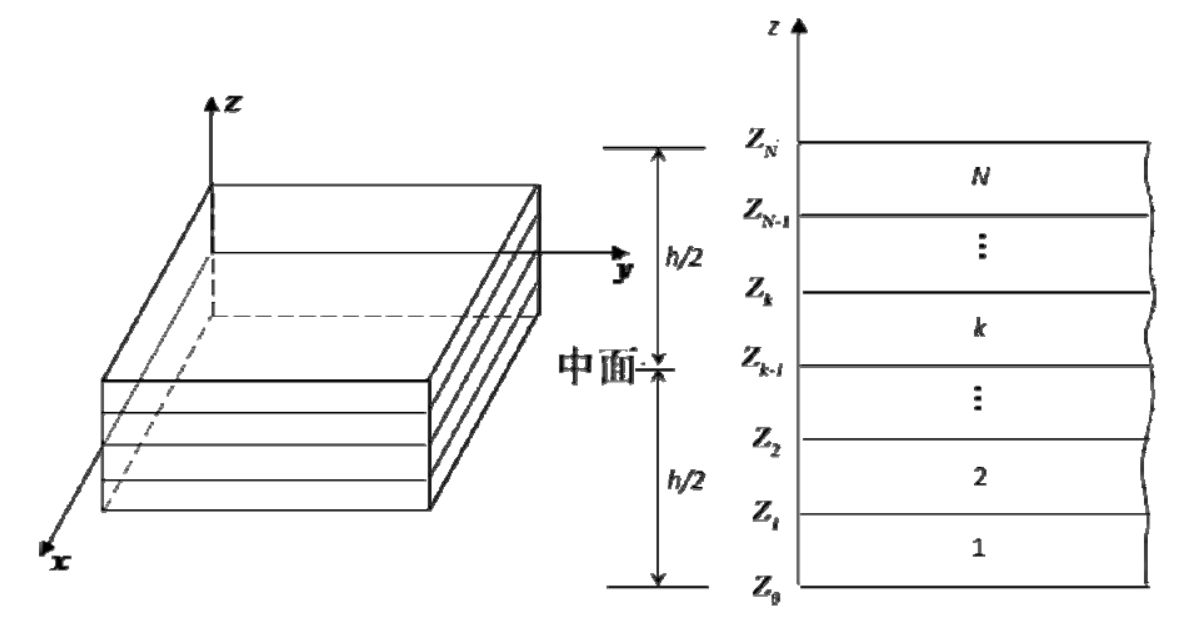

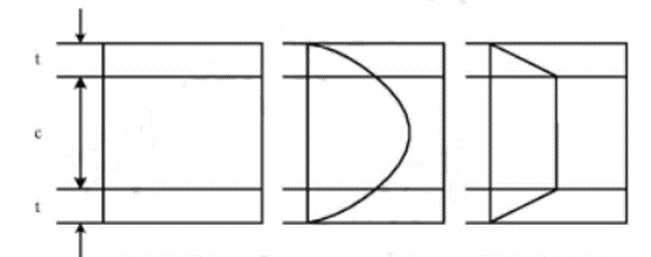

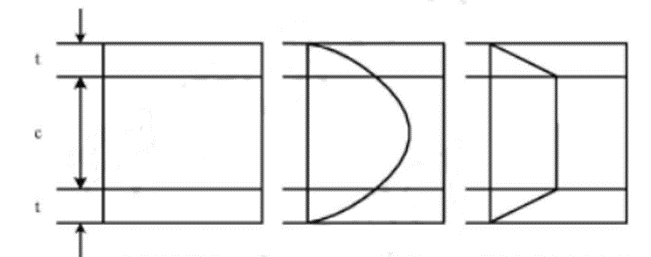

2.1 夹层结构理论 7

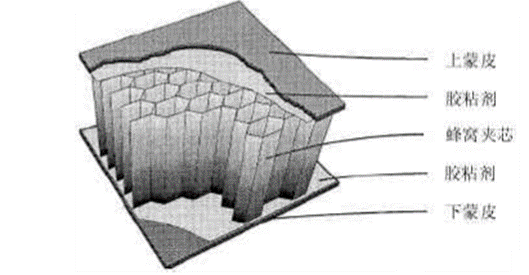

2.1.1复合材料夹层结构 7

2.1.2夹层结构特点 7

2.2 车身设计需求定义 13

本章小结 14

三、夹层结构三点弯曲 15

3.1实验原材料 15

3.1.1纤维选择 15

3.1.2芯材选择 16

3.2夹层板三点弯曲实验 17

3.2.1实验设备 17

3.2.2实验件制作 17

3.2.3实验方法 18

3.2.4实验结果分析 18

3.3夹层板三点弯曲有限元仿真 20

3.3.1模型建立 20

3.3.2单元信息 21

3.3.3载荷和边界条件 22

3.3.4仿真结果与实验对比 22

本章小结 23

四、车身基本结构设计 24

4.1基础铺层设计 24

4.2车身结构尺寸设计 26

4.2.1车身扭转刚度计算方法 27

4.2.2车体宽度对扭转刚度的影响 30

4.3夹层结构对扭转刚度的影响 32

4.3.1蒙皮铺层对扭转刚度的影响 32

4.3.2芯材厚度对扭转刚度的影响 34

本章小结 36

五、基于BP神经网络的扭转刚度的预测模型 37

5.1 人工神经网络概述 37

5.2 获取训练样本 39

5.3 构建神经网络 41

5.3.1网络层数 41

5.3.2传递函数 42

5.3.3训练函数 42

5.4 训练神经网络 43

本章小结 44

六、基于遗传算法的BP神经网络多目标寻优 46

6.1 遗传算法概述 46

6.1.1算法原理 46

6.1.2算法的主要特点 46

6.2遗传算法的运用 47

6.2.1遗传算法的流程 47

6.2.2参数编码 48

6.2.3适应度函数 48

6.2.4遗传操作 49

6.3遗传算法多目标寻优 50

6.3.1算法参数设置 50

6.3.2寻优结果 51

本章小结 52

结论 53

参考文献 54

致谢 56

一、绪论

1.1论文研究背景

1.1.1应用背景

Formula SAE(FSAE)是由国际汽车工程师学会(SAE International)针对在校大学生在全球范围内组织的一场竞赛,参加该竞赛的学生团队需在一年时间内设计制造一辆综合性能优越的小型方程式赛车,比赛通过一系列的静态和动态项目来评判该赛车的优劣,静态项目包括营销报告、赛车设计、成本与制造分析;动态项目包括直线加速测试、8字绕环测试、高速避障测试、耐久测试、效率测试。FSAE系列赛事是一个结合工程理论与实践以及项目管理的一个综合性竞赛项目,我国自2010年开办第一届FSAE比赛,随着比赛的深入发展,通过参与该竞赛拓宽了学生的理论知识面,提升了实际操作能力,为中国汽车工业的发展提供了一批高素质人才。武汉理工大学WUTE车队自2013年起参与FSAE比赛,曾获得总分全国一等奖、单项全国一等奖等多项荣誉。

一辆基本的赛车由车身系统,底盘系统,电气电子系统,动力系统构成,FSAE赛车的车身发展历程主要分为两个阶段:一是非承载式车身,该车身材料主要有铝合金材料、玻璃纤维材料、碳纤维材料;二是碳纤维夹层结构的承载式车身。目前在FSAE赛车领域中以碳纤维材料的非承载式车身和碳纤维夹层结构的承载式车身为主,并有向碳纤维承载式车身发展的趋势。在国内竞赛中,2016年仅有4支队伍采用了碳纤维承载式车身,而到了2018年则有14支队伍将车身升级为碳纤维承载式车身。

1.1.2研究意义

赛车整车质量是汽车设计过程中需要考虑的一项重要指标,赛车轻量化对于提升整车的动力性,经济性及操控性均具有重要的影响。汽车的比功率是发动机输出功率与整车质量之比,通过减轻整车质量可在发动机功率不变的情况下提升汽车的比功率,从而提升汽车的动力性能。赛车的加减速性能与赛车的质量成反比,因此赛车的质量越小,其加速及制动性能越优越。随着现代汽车工业的迅猛发展,对于汽车的节能与环保也提出了更严苛的要求,相关研究表明对乘用车而言,重量每减少10%,可节油7%~8%, CO2排放可减少6%~7%,汽车轻量化是降低能耗、减少排放的最有效措施之一。[1]一辆性能优越的赛车应具有良好的操控性能,若赛车的质量过大,则其在转弯时更倾向于保持在预定的路径上,增加了车辆不足转向的特性,不利于赛车的正常转向,故需合理的降低赛车质量。在一般乘用车的所有系统中,车身质量占比约为42%,占比最大。[2]因此,车身的轻量化是汽车轻量化的重要内容。碳纤维复合材料是以树脂作为基体材料,碳纤维为增强材料复合而成的新材料,它具有密度低、比刚度高、比强度高、耐腐蚀性好、耐疲劳强度高等特点。由于其优越的性能,碳纤维已被广泛应用于航空航天军工国防和国民生产中。因其质轻高强的特点,在汽车轻量化研究的新形势下,碳纤维复合材料在汽车领域的应用正如火如荼的展开。武汉理工大学WUTE电动方程式赛车队为进一步提升整车的轻量化水平,自2017年起开始研发碳纤维夹层结构承载式车身,并将其投入实际使用中。相较于采用钢管桁架结构的车架,质量由53.6kg下降至33kg,轻量化效果显著。

扭转刚度是评价赛车车身性能的另一项指标,是整车刚度的基础,它对于车辆的碰撞安全性、NVH性能、操纵稳定性都产生重要的影响。反向垂直载荷作用于车身时,车身处于扭转工况,该工况常常出现于高速过弯的情况下,使车身产生扭转变形的趋势。车身的扭转刚度指的是车身抵抗扭转变形的能力,若扭转刚度不足,则会引起车身变形过大,破坏零部件间的装配关系,同时也会影响悬架硬点的位置精度,从而对汽车的操纵性能产生影响。因此,在车身设计过程中需确定一个合适的扭转刚度值,使车身在扭转力矩的作用下产生较小的变形。对于FSAE赛车来说,采用桁架结构的车身扭转刚度值普遍在3000N*m/deg左右,车架质量往往在40kg以上,而采用复合材料的承载式车身扭转刚度普遍在5000N*m/deg以上,质量均在30kg以下。这是因为复合材料承载式车身结构主要通过车身表面承力,且表面开口少,因此对于车架结构更有利于扭转刚度的提升。

1.2国内外研究现状

- 车身扭转刚度研究

对于不同车型的车身需对车身结构进行合理的匹配,这在车身设计开发中尤为重要。管欣[3]等人采用有限元分析及扭转实验的方法,分析了车身扭转刚度和悬架侧倾角刚度对于提升整车刚度的影响,适当调整这两者的刚度匹配可以满足不同车型车身刚度的设计需求。王小留[4]采用基于灵敏度分析分方法对零件料厚及周边零件料厚对白车身扭转刚度的提升进行研究,该方法在设计研发过程中对零件减重优化具有指导意义。Shunichi Hasegawa[5]研究了车辆侧倾受车身扭转刚度的影响,研究结果可用于指导车身刚度优化匹配。张代胜[6]等人针对某款商用车白车身进行了静态扭转和弯曲刚度试验分析,通过传感器检测了在受载下车身门槛梁和车身开口处的变形情况,测得车身的扭转刚度,通过和对标车进行刚度对比提出了结构优化方案。李仲奎、袁亮[7]针对某三厢车研究了提升车身扭转刚度的途径,研究结果表明通过加强载荷传递路径的刚度设计、加强车身关键接头结构的刚度设计可有效提升车身扭转刚度。杨凤玲[8]总结了现有的计算车身刚度的边界条件和载荷条件,虽然各种方法使用的约束和加载方式不同,但是计算都是采用载荷除以形变的形式进行扭转刚度的计算。

在复合材料车身的刚度优化设计方面,宋文兵、左言言[9]采用Hypermesh的自由尺寸优化工具,优化FSC赛车用的单体壳车身不同区域的最佳厚度,最终获得车身质量为21.8kg,扭转刚度为4057N* m/deg, 较纯钢管车架减重约5kg,刚度提高约1倍。余海燕、徐豪[10]等人针对大学生方程式赛车复合材料单体壳车身的铺层设置先后进行了自由尺寸优化、尺寸优化和铺层优化仿真,最终优化结果表明在扭转刚度满足使用要求的情况下车身重量为24.3kg,相较于钢制车架质量降低34%。李杨、赵紫剑[11]等人针对某一小型电动汽车复合材料夹层底板结构的抗弯性能进行了分析和改进,研究结果表明:通过采用阶梯式泡沫夹层的设计,在刚度不降低的情况下该地板与传统汽车的地板相比减重60%以上。Jason Denny[12]等人针对一款太阳能汽车设计复合材料承载式车身,在该车身的设计过程中主要针对扭转、弯曲、左右驱动力不平衡的三种工况进行铺层设计,同时验证了车门刚度对于整车扭转刚度的提升具有重要意义。Agus Makhrojan[13]等人根据某款城市电动汽车的复合材料承载式车身进行了铺层设计并进行有限元仿真,研究结果表明在正常行驶状况下最大应力位置往往在后悬的一侧。目前国内外对于使用复合材料制成的承载式车身均有了一定的研究和应用,但是由于碳纤维等原材料成本较高以及生产效率较低,阻碍了其进一步的推广应用。因此,优化复合材料车身的铺层设计显得尤为重要,通过优化可以使得复合材料构件达到最优的力学性能,在以目标驱动设计的情况下使材料用量达到最少,从而进一步实现车身的轻量化以及最优的“性价比”。

- 夹层结构应用研究

夹层结构最早应用于航空领域,为减轻飞机质量、提高飞机的机动性,二战时英国德哈维兰公司采用桃花木作为面板、巴萨木作为芯材制成的夹层结构设计了一款战斗轰炸机——DH.98“蚊”式轰炸机,如图1.1所示。该轰炸机由于质量的降低提升了功率比,因此获得了优异的飞行性能,堪称是“木质奇迹”。经过多年的发展,夹层结构已在工业领域得到了广泛的应用。航空航天领域是夹层结构应用最广泛的一大领域,波音公司所制造的飞机从一开始的707至787,其夹层结构在整机的占比从最初的7%提升至如今的80%以上。随着材料学科的发展,采用基于复合材料的夹层结构也得到了普及应用。Beeccraft公司的Starship是全球首款采用全复合材料夹层结构打造的飞机,机身采用碳纤维增强复合材料作为蒙皮,芳纶蜂窝作为芯材,于1986年完成首飞并投入商业运营。在国内,直十直升机也使用了几百件芳纶蜂窝作为芯材的结构件。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: