聚合物发泡微球工程化制备毕业论文

2020-04-15 17:31:15

摘 要

发泡微球,又称热膨胀微球,它是一种具有核/壳结构的颗粒,粒径在5-100μm之间,核是一种惰性碳氢化合物,壳为热塑性聚合物[1]。发泡指在一定高温环境下,热膨胀微球体积增大几十倍的过程。发泡后,热膨胀微球的密度极剧降低。由于热膨胀微球具有质轻、均一的膨胀率等特点,被广泛应用于隔热、隔声、减重、减震等领域[2]。超低密度的发泡微球在保持普通发泡微球的优良性能的同时,具有更低的密度,可以用于器件减重,部分特殊的发泡微球可以用作乳化炸药的物理敏化剂。本论文研究讨论用微悬浮聚合法制备超低密度的发泡微球,进行工程化实验,探索各个环节产生的放大效应对超低密度发泡微球制备所产生的影响,以及如何克服放大效应所带来的影响,为发泡微球的工场化生产提供指导,为制得具有超低密度特性的发泡微球,实验研究合适单体以及辅助添加剂配方。

关键词:发泡微球 工程化 分散剂 超低密度

ABSTRACT

Foam microspheres, also known as thermal expansion microspheres, are particles with a core/shell structure, particle size between 5-100 m, the core is an inert hydrocarbon, the shell is thermoplastic polymer [1]. Foaming refers to the process in which the volume of thermal expansion microspheres increases dozens of times under a certain high temperature environment. After foaming, the density of thermal expansion microspheres decreased dramatically. Thermal expansion microspheres are widely used in heat insulation, sound insulation, weight reduction, shock absorption and other fields due to their light weight and uniform expansion rate [2]. Ultra-low density foam microspheres can be used for device weight reduction while maintaining the excellent performance of ordinary foam microspheres. Some special foam microspheres can be used as physical sensitizers for emulsion explosives. Discussed in this paper with the suspension polymerization of ultra-low density of the foam prepared microspheres, engineering experiments, exploring each link the amplification effect on the impact of low density foam microsphere preparation, and how to overcome the effects of amplification effect, production provide guidance for the foaming of workshop, to produce ultra-low density characteristics of foamed microspheres, experiment formula suitable monomer and auxiliary additives.

Key Words: Foaming microspheres;engineering;dispersing agent;Ultra low density

目 录

摘 要 2

ABSTRACT 3

第一章 绪论 5

1.1发泡微球的国内外研究现状 5

1.2发泡微球的原理 6

1.3发泡微球制备方法 7

1.4应用 7

1.5研究方向及意义 8

第二章 实验部分 10

2.1实验材料与仪器 10

2.1.1实验材料 10

2.1.2 实验设备 11

2.2实验过程 12

第三章 实验结论 13

3.1影响发泡微球球径的因素 13

3.2实验影响因素 13

3.2.1温度: 13

3.2.2搅拌速度 14

3.2.3分散稳定剂 15

3.2.4无机分散剂与有机分散剂、多种助分散剂复配对微球的影响 16

3.2.5水油比的控制 19

3.2.6聚合反应因子对发泡剂的封装效率的研究 20

3.2.7工程化放大效应的影响 23

3.3实验总结 23

结语 24

第一章 绪论

1.1发泡微球的国内外研究现状

在20世纪60年代末期,陶氏化学的Morehouse和Tetreault就使用悬浮型聚合法,开发出了一种通过聚合物包裹液态发泡剂的热塑性膨胀微球[3]。从20世纪80年代初开始,瑞典的阿克苏诺贝尔化学品公司和日本的松本公司等企业将热膨胀微球的制备技术产业化,之后,对于热膨胀微球的研究一直在进行。

Huang以偏氯乙烯、丙烯腈、丙烯酸甲酯为聚合单体合成出低温热膨胀微球,建立了微球膨胀模型,并探讨了单体、反应温度、发泡剂、粒径、聚合物性质、水相性质等对热膨胀微球的影响[4];吴明华以偏氯乙烯、丙烯腈、甲基丙烯酸甲酯等为单体合成出可用于立体印花的热膨胀微球[2];Jonsson以丙烯腈、甲基丙烯腈为聚合单体,并通过调整单体比、发泡剂、交联剂等成功合成出一系列具有优异发泡性能的热膨胀微球[5];Kawaguchi也在丙烯腈/甲基丙烯酸甲酯体系基础上探究了交联剂对热膨胀微球的影响,并通过对比添加不同第三单体,探究单体结构与热膨胀效果之间的关系[6];林华端以丙烯腈、甲基丙烯腈为聚合单体成功合成出形貌较好、粒径较小、交联度较高、发泡剂含量较高而且发泡很好的热膨胀小球[7];刘峰课题组主要研究丙烯腈/甲基丙烯酸甲酯体系,并添加甲基丙烯酸、甲基丙烯酸缩水甘油酯、N,N-二甲基丙烯酰胺、丙烯酸甲酯等第三单体合成出具有优异发泡性能的高温、低温热膨胀微球[8]。

Jonsson通过电子转移活化再生催化剂原子转移自由基聚合的方法(ARGET ATRP)将聚甲基丙烯酸缩水甘油酯(PGMA)对热膨胀微球进行表面改性,该研究发现应该减少反应中剪切力、选用合适的溶剂并且控制反应时间以免影响微球的发泡性能,改性后的微球由于含有环氧基团可以更加容易附着在基材中,并且改性对微球发泡性能的影响较小[9]。Vamvounis成功釆用3-十二烷基噻吩对微球外壳进行改性,通过实验发现,随着3-十二烷基噻吩用量增加,微球的发泡性能有所减弱,但同时随着P3DT晶态的增加,微球发泡后聚合物外壳仍维持其原来的晶态结构[10]。

吴明华[2]通过实验也验证了单体对于形貌确实有较大影响:以单体丙烯腈为主要单体合成出的膨胀微球形貌较为不规整,而以偏氯乙烯为主要单体得到的热膨胀微球表面较为光滑。

虽然很多国内学者已经对热膨胀微球做了很多研究,但是站在工业化生产的角度来看,因为热膨胀微球的工艺复杂、生产时间长、需要较高标准的设备,同时影响热膨胀微球结构和性能的因素有很多,难以生产出大小分布均匀、形态规整、发泡率高、稳定性能优越的发泡微球。目前只日本和瑞典有公司能大规模生产发泡微球,国内目前还没有能够大规模商业化生产发泡微球的公司。

1.2发泡微球的原理

发泡微球,又被称作热膨胀微球,是一种具有核/壳结构的聚合物颗粒,粒径在5-100μm之间,壳是有机材料聚合形成的高分子材料,核是易挥发的烷烃类材料。当温度达到一定程度时,核材挥发产生蒸汽压使微球膨大,产生低密度的热膨胀微球。

目前发泡微球主要的生产方法是悬浮聚合法,将有机单体在水相中经过剧烈搅拌,使其分散成为稳定的悬浮油滴,加入表面活性剂和无机分散剂保护油滴,使其不再次聚合或者分散,保持悬浮油滴大小稳定不变。当加热到反应温度的时候,部分有机单体在每个悬浮油滴内进行聚合,油滴内的引发剂高温分解产生自由基,引发聚合反应,单体在自由基的作用下经过链引发、链增长、链终止、链转移等反应逐步聚合形成聚合物大分子,油滴内的烷烃类发泡剂与聚合形成的大分子物质并不互溶,并且聚合成的聚合物大分子具有一定的亲水性,趋向于在油滴与水相交界处聚合。随着反应的进行,聚合物包裹发泡剂逐渐形成核/壳结构,并且聚合分子继续聚合,逐步形成稳定的聚合物,并最终得到有完整核/壳结构的发泡微球。

在常温下,发泡微球保持未发泡的形状;当温度升高到一定程度时,微球外部聚合物外壳开始软化,内部发泡剂气化产生蒸汽压,但此时微球形状和体积没有较大变化;随着温度上升,微球的聚合物外壳继续变软,内部蒸汽压也变得足够高,微球开始慢慢膨胀,此时聚合物外壳变薄;当加热到一定程度,微球膨胀到最大,如果继续加热会导致聚合物外壳无法承受内部蒸汽压,导致外壳破裂;温度降低时,微球的聚合物外壳硬化,维持膨胀时的形态,以此使膨胀的形态一直维持下去。

膜材选择主要取决于封装的方法,一般情况下应该符合以下标准:(1)聚合物应有较高的分子量、合适的玻璃化转变温度,对烃类气体渗透性低以及分子结构具有一定刚性以满足微胶囊的应用要求;(2)聚合物不能同封装物发生反应而且在存储期间能保 持性能稳定[11];(3)聚合物膜材应基本满足常用塑料加工工艺流程的要求,例如微球常需 要以千燥粉末的形态共混加入聚氨酯、聚氯乙烯、聚乙烯等材料的母粒中,再通过注 射、挤出、压延等工艺加工成所需产品;(4)在生物环境应用中,聚合物材料必须是生物相容和生物可降解的,例如农业上的药物输送和农药的控制释放[11]。

1.3发泡微球制备方法

悬浮聚合法是现在制造发泡微球的最常用的方法[12],我们采用的微悬浮聚合法也是基于此方法改进的。悬浮聚合法是将单体以及其他辅助添加试剂混合搅拌成小油滴,悬浮与水相当中,以油滴为基础聚合制备发泡微球的方法。

悬浮聚合法的一大优点是:油滴比表面积大,能够快速将反应产生的热量快速排入水相中,防止温度过高,从而保证反应的安全和产品的性能[13]。

要点是各种辅助添加剂的配备比和选择。

1.4应用

发泡微球可以使产品降低重量、节省成本和原料的作用,主要应用于汽车、包装、纺织染整、玩具、印刷用墨和绝缘产品等领域。因此具有极强发泡能力的发泡微球作为新生代的优质发泡剂被广泛的应用到各发泡产品中[14]。为了更加充分的介绍好发泡微球的优点和特性,介绍不同发泡微球在不同领域的应用。

罩壳部件的填料:车辆和飞机等交通工具中有组成空腔的罩壳,空的空腔会放大机械振动产生噪音,截留潮湿空气,甚至导致安全隐患。通过填充发泡微球,利用发泡微球密度小、隔热性能好、分布均匀的优点,起到减轻振动、消除噪音和隔离潮湿空气的作用。

立体印花:在印花的染料涂层中加入发泡倍率不同发泡微球,制造出不同颜色的立体效果,提高艺术价值和观赏性[15]。

车辆底板保护涂层:发泡微球具有低密度、化学稳定性好、有一定的弹性的特点,可以作为保护车辆地板的涂层,防止磨料的冲击和腐蚀性物质的侵袭[16]。

热塑性树脂:良好的热塑性是发泡微球的一大特点,所以发泡产品中添加发泡微球,可以提高发泡产品的的弹性和回弹性。与性能一般的微球相比,具有良好回弹性的微球能够更好的改善粘合间隙的伸长率,且有利于喷射技术,使产品的重量大大降低[14]。如在注塑丙烯酸酯类材料中加入发泡微球进行改性能够得到具有更好的加工性能和增强结构的产品。

乳化炸弹:发泡微球可以用作乳化炸弹的物理敏发剂,当冲击波共同作用时,会在乳化炸药中形成“热点”。将包埋于其中的低沸点液态烃加热,可制得具有霍尔低结构的热膨胀微球[17]。

1.5研究方向及意义

发泡微球从上世纪70年代开始发展,由于对产品质量要求的多样性,不同方面的应用对其性能要求多样,影响产品质量的因素很多,工艺复杂,再加上专利保护,目前世界上主要有阿克苏·诺贝尔公司(瑞典)及松本油脂公司(日本)生产,国内尚无厂家生产[18]。

发泡微球是新功能高分子材料,该产品开发符合国家十二五规划,同时也是国家重大替代进口项目。发脾气具有相对独特物理化学性能,是适宜在特殊领域和特定环境下应用的人工合成高分子新材料。发脾气微球的开发和应用将大大带动国内相关产业的发展。

本课题组致力于实现具有超低密度特性的发泡微球的工程生产,具有超低密度特性的发泡微球较其他发泡微球相比,密度上更加小,可以应用于飞机减重,从而提高飞机航程。

想要实现工程化生产,就必须克服工程化生产中的放大效应,需要通过工程化实验,探讨各个操作因子对工程化放大的影响、总结生产经验、改善生产步骤、设计制造新的生产设备,为工厂生产提供参考和指导。为此,我们制定了

针对实现具有超低密度特性的发泡微球的工程生产,需要解决从实验室小规模生产到大规模工程化生产时因为原料数量大幅度增加发生的放大效应。从实验室小规模10kg制备到100kg制备再到工业化大规模生产,整个研究过程需要更大的产量,因此需要配套的大规模设备,并且其中的一些工艺流程控制也会变得更加繁琐、复杂、难以控制,需要采取不同方案解决。例如,解决因为一次投放大量原料使反应釜不能迅速升温至需要的反应温度,导致发生副反应的问题,采用大量水域控温,控制好反应釜温度区间,解决发泡时,因为体积迅速膨大,导致流动性迅速减小,受热不均匀的现象,采用有涡轮搅拌的加热装置。

本文从交联剂、分散稳定剂和引发剂等辅助试剂的选择上讨论如何制得具有超低密度的发泡微球。这些辅助试剂对成品发泡微球的粒径有重要影响,合理的配方能制造出发泡倍率大,粒径小的发泡微球,发泡后才能使微球具有超低密度特性。

第二章 实验部分

2.1实验材料与仪器

2.1.1实验材料

实验所需试剂如表2-1所示。

表2-1论文中使用的实验试剂

Table 2-1 Experimental reagents used in the paper.

试剂名称 | 纯度 | 生产厂家 |

丙烯腈(AN) | 99% | 阿拉丁试剂有限公司 |

苯乙烯(St) | 99% | 阿拉丁试剂有限公司 |

甲基丙烯酸甲酯 | 99% | 上海凌峰化学试剂有限公司 |

聚乙烯吡咯烷酮(PVP) | 99 %;Mwt=36000 g/mol | 国药集团化学试剂有限公司 |

偶氮二异丁腈(AIBN) | 99.9% | 国药集团化学试剂有限公司 |

过氧化苯甲酰(BPO) | 70% | 国药集团化学试剂有限公司 |

异辛烷 | 99.9% | 国药集团化学试剂有限公司 |

乙醇 | 99.9% | 国药集团化学试剂有限公司 |

γ-甲基丙烯酰氧基丙基三甲氧基硅烷偶联剂(MAPTS) | 98% | 阿拉丁试剂有限公司 |

氯化钠 | 99% | 青岛晨阳石墨有限公司 |

羧甲基纤维素钠(CMC) | 99.9% | 国药集团化学试剂有限公司 |

二甲基丙烯酸乙二醇酯 | 99% | 上海和创化学有限公司 |

三羟甲基丙烷三丙烯酸酯 | 99% | 上海和创化学有限公司 |

聚偏二氟乙烯(PVDF) | 99.9% | 国药集团化学试剂有限公司 |

N-甲基吡咯烷酮(NMP) | 99.9% | 阿拉丁试剂有限公司 |

六水合氯化镁 | 99% | 国药集团化学试剂有限公司 |

氢氧化钠 | 99% | 国药集团化学试剂有限公司 |

其中,部分试剂需要在实验前进行处理。丙烯腈、苯乙烯使用前需要去除阻聚剂,可以通过减压蒸馏的方法进行提纯,便可除去阻聚剂[19]。偶氮二异丁腈、过氧化苯甲酰在使用前,通过重结晶纯化处理,去除引发剂中的稳定剂和杂质等。

2.1.2 实验设备

表2-2 论文中使用的实验设备

Table 2-2 Experimental equipment used in the paper

序号 | 设备名称 | 型号 | 厂家 |

|---|---|---|---|

1 | 制冰机 | IM-100 | 常熟雪科 |

2 | 鼓风干燥箱 | DUG-9623A | 上海精宏 |

3 | 真空干燥箱 | DZF-6050 | 上海精宏 |

4 | 恒温水浴锅 | ICC basic eco 18 | Ika |

5 | 搅拌器 | MINISTAR 20 digital | Ika |

6 | 高速分散剪切机 | ERS 2000/04 | 上海依肯 |

7 | 搅拌机 | SHW3J | 上海盛海威电气仪表有限公司 |

8 | 超纯水机 | UPT-1-10T | 四川优普超纯科技有限公司 |

9 | 电子分析天平 | AUW120D | Shimadzu |

10 | 超声波清洗机 | KQ5200DE | 南京助研生物技术有限公司 |

11 | 玻璃反应釜 | 500mL三口烧瓶 | 四川蜀牛玻璃仪器 |

12 | 工业冷冻机 | AC-3 | 香港海格斯集团有限公司 |

13 | 循环水式多用真空泵 | SHB-B95A型 | 南京文尔仪器设备有限公司 |

14 | 离心机 | PSB1000N | 江苏圣力离心机制造有限公司 |

15 | 扫描电子显微镜(SEM) | JSM6360LV | JEOL |

16 | 热重分析仪(TGA) | STA 409PC | Netzsch |

2.2实验过程

发泡微球的制备首先需要制备乳液。将作为发泡剂的烷烃类材料、聚合单体以及各种辅助添加剂混合制的乳液,通过高速搅拌制得微小的悬浮油滴。辅助添加剂主要是分散剂和引发剂,分散剂的作用是阻止悬浮油滴相互融合,保持微小油滴,防止形成大油滴;引发剂的作用是引发单体之间聚合反应,使单体聚合形成高分子聚合物,制作微球的壳结构。

我们采用了氢氧化钠(NaOH)和氯化镁(MgCl2)制得的氢氧化镁Mg(OH)2为分散剂,同时加入氯化钠(NaCl)降低其他溶剂溶解度,丙烯腈(AN)和甲基丙烯酸甲酯(MMA)是主要的聚合单体,引发剂是偶氮二异丁氰(AIBN),交联剂是三羟甲基丙烷三丙烯酸酯(TMPTA),发泡剂是异戊烷。

先将辅助添加剂,首先氯化镁和氢氧化钠加入搅拌机中,加入氯化钠,然后加入单体丙烯腈、甲基丙烯酸甲酯、发泡剂异戊烷和交联剂三羟甲基丙烷三丙烯酸酯,开启搅拌机,以18Hz的转速搅拌5分钟,加入引发剂偶氮二异丁氰,增加到38Hz的转速,搅拌5分钟,开启剪切机和内循环,剪切8分钟。将内循环关闭,将乳液加入高压反应釜,加压加热反应。

为了使油滴保持稳定大小,使油滴聚合和分离保持动态平衡,同时有不能破坏已反应的聚合物,要将整个反应控制在15.5Hz左右的搅拌速度下进行,同时可以使聚合物在各个界面上较为均匀的产生,使发泡微球的壳结构厚度均一。

达到反应温度53摄氏度后,需要反应4小时15分钟左右完成初步反应,之后维持55摄氏度左右18小时,使的微球壳结构更加完善,最后得到有坚硬稳定特性的发泡微球。

第三章 实验结论

3.1影响发泡微球球径的因素

通过悬浮法制备出的微球的粒径大多数是不均一的,且粒径大小之间相差很大。但是,我们采用的微悬浮聚合法通过配方的改进和高速搅拌可以得到均一粒径的发泡微球。我们实验组利用微悬浮聚合法成功制备出具有超低密度和良好发泡特性的发泡微球。我们一般采用如激光粒径分析仪这样的粒径测量仪器来测定粒径的分布。在微球的制备工艺中,我们所用的反应体系在常温下都是液态的,如单体和反应介质,但发泡剂极易挥发,因此在开始在反应釜反应前都要保持低温。

发泡微球球径分布收很多因素影响,主要因素有乳化程度、发生聚合反应时的温度、水相和油相的粘度、分散稳定剂剂的种类和用量、乳化罐和搅拌器的结构、油相和水相的质量比、表面活性剂的种类和用量、聚合单体的原材料化学结构和性质,因为初始产生的微悬浮油滴大小是决定最终产物发泡微球粒径大小的最主要因素,所以如何控制微悬浮油滴的大小至关重要。而合适的多种分散剂组合可以精确控制发泡微球的球径分布以及大小形态。

3.2实验影响因素

我们实验组主要通过控制温度、搅拌转速、分散稳定剂、发泡剂以及交联剂这五个因素来制备符合要求的发泡微球。

3.2.1温度:

影响壳结构厚度是否均一的因素有反应时的温度,温度过高,加快反应速率,使形成的壳结构厚度不在均一,同时可能使发泡剂气化离开油滴;当反应温度过低时,无法及时生成聚合物,导致微球的壳结构出现结构缺陷。

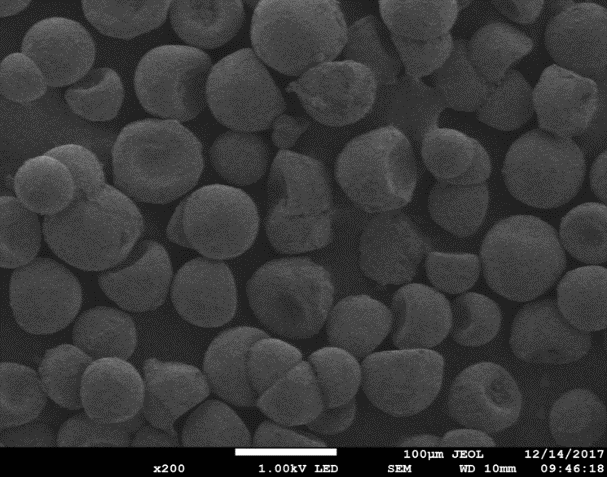

泡剂一般都是采用的易挥发的烷烃类材料,为防止挥发,在进入反应釜开始反应之前,必须维持10摄氏度以下的低温,这就需要有完善的冷缺系统,原料以及去离子水都需要冷藏,搅拌机需要有良好的冷凝设备的支持,通过冰水水浴控制温度/同时,因为该聚合反应是放热反应,当达到反应温度后,会持续放热,导致温度上升,反应速率会随温度上升进而加快,放出大量热量推动温度继续升高,而温度过高会导致发泡剂挥发使实验失败,所以反应釜在连接热水水浴设备的同时,也要额外连接冷水水浴设备,当温度过高时切换到冰水水浴设备,控制反应温度。温度过高会导致油滴中发泡剂挥发,使得制得的聚合物颗粒内不包含发泡剂,影响发泡比例,会有大量发泡微球颗粒无法发泡,降低发泡比例,如图2-1所示,除了少部分发泡微球颗粒成功发泡膨胀外,大部分发泡微球颗粒没有膨胀。

图2-1乳化或聚合法院温度过高生产的发泡微球

3.2.2搅拌速度

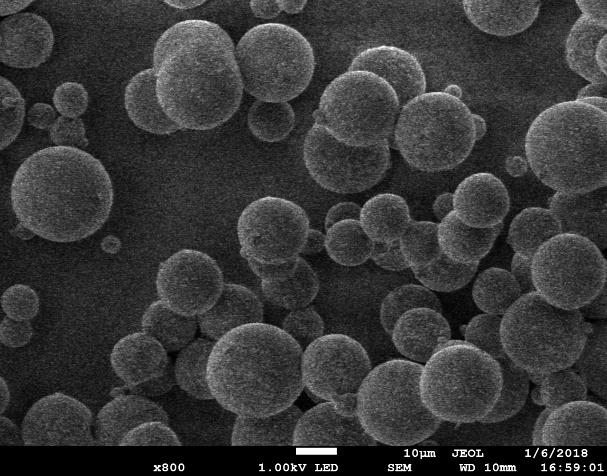

搅拌主要分成三个阶段,第一阶段是混合各个试剂的准备阶段,只需要保证反应各组分充分混合即可,所以只需要保持18Hz左右的转速即可;第二阶段是加入乳化剂制得悬浮油滴的阶段,为制得足够细小的悬浮油滴,需要高速搅拌,辅助以剪切机反复剪切,选择38Hz左右的高转速进行剪切;第三阶段是反应釜反应时的搅拌,目的是防止聚合物粘连,同时不能过快使聚合物形成的球膜破裂,一般采用15Hz左右的转速。如果转速过快,会导致聚合物外壳生成时,厚度不均匀,出现较薄弱缺陷,发泡后微球球容易破裂,如图2-2所示

图2-2 结构不均匀的发泡微球

3.2.3分散稳定剂

乳化分散后,反应体系需要分散稳定剂使油滴保持稳定不聚合,同时也不能继续溶解与水中。分散剂在搅拌过程和聚合过程中主要是保护油滴和聚合颗粒,主要体现在两个方面:一是促进分散,提高油滴和水相间的表面张力,分散油滴;二是防止油滴合并,减弱或者防止搅拌过程中油滴、聚合反应过程中聚合物颗粒[20]。分散剂包括主分散剂和助分散剂,主分散剂一般是水溶性有机高分子或者非水溶性无机粉末,助分散剂主要是表面活性剂[21]。对不同聚合物而言,需要选择不同的分散剂,分散剂的选择及用量也是不同的。分散稳定剂量越多,分散剂对聚合反应过程中的油滴保护越强,油滴、聚合物间聚并的几率越小,得到的发泡的微球粒径也就越小,但过多的分散剂也会增大后续处理难度,影响反应效率。实验经验表明分散剂的选择对整个反应过程至关重要。分散剂需要能够在低搅拌转速的状况下就能够发挥作用,防止反应初期刚刚生成的聚合物膜破裂。分散剂可以防止反应初期粒子在釜壁和搅拌桨上的聚集现象。稳定剂要求不能溶于水也不能溶于油滴,油滴表面不能排斥分散剂,同时分散剂能够均匀地分散在水相中。像钙、镁、钡、钠等这样的氢氧化物可以作为固体分散剂,我们使用的是氢氧化镁作固体分散剂。像甲基纤维素、聚乙烯吡咯烷酮、明胶、聚乙烯醇等这样的有机物可以作为有机分散剂。固体分散稳定剂亲水性要求大于亲油性,使其能够完全分散在水中。

3.2.4无机分散剂与有机分散剂、多种助分散剂复配对微球的影响

我们选择氢氧化镁做无机分散剂,氢氧化镁作为分散剂有一个优点是它不仅在搅拌过程中的体系PH值不溶于水介质,而且在聚合反应后,PH值降低后能够轻易溶解过滤除去,这样就可以很方便的将微球表面的粉末稳定剂冲洗掉。清洗干净后的发泡微球的发泡性能会有提高,发泡倍率和发泡比例都会上升[22]。

与普遍被使用的胶质硅酸作分散剂相比较,胶质硅酸只有在PH小于7的情况下下才能进行反应,而如果选择氢氧化镁作为分散稳定剂,聚合反应能够在PH大于7的条件下进行。当PH大于8时,氢氧化镁兵不溶于水,当PH小于8的时候,氢氧化镁可以很轻易地清洗掉。并且,我们选择了丙烯腈作聚合单体,而丙烯腈只能在酸性条件下聚合,不然单体和聚合物会被破坏导致实验失败[22]。

根据现有技术,我们除了选择氢氧化物作为分散稳定剂外,还需要使用稳定助剂。聚乙烯吡咯烷酮、烷基硫酸盐、脂肪酸和非离子乳化剂等化合物能作为稳定助剂的化合物。另外,还需要在水相中加入适量的能够溶于水的阻聚剂,我们选择的是氯化钠,氯化钠可以防止油滴里的单体扩散至水相,同时极少数依然分散在水相中的单体聚合,从而减少不必要的副产物的产生。

我们开展关于氢氧化镁粒子与有机分散剂、多种助分散剂通过不同比例的复配的实验,研究不同配方对最终发泡微球产物的球径情况及微球颗粒形态的影响,寻找最有利的有机分散剂及助分散剂组合,不同比例的氢氧化镁的实验结果如表3-1所示。

表2-1 氢氧化镁用量对微球粒较大小、颗粒形态及发泡情况的影响

氢氧化镁用量/100g单体 | 粒径大小 | 颗粒形态 | 发泡情况 |

0 | ≥100μm | 大部分不规则、团聚 | 不发泡 |

2.0 | ≥40μm | 一部分不规则 | 个别发泡 |

4.0 | 20-40μm | 少量不规则 | 少量发泡 |

6.0 | 10-30μm | 大小均一、规则 | 大量发泡 |

8.0 | 5-15μm | 不规则 | 大量发泡 |

10.0 | 5-15μm | 少量不规则 | 个别发泡 |

从图2-1中可以得出分析出,每100克单体使用6.0g到8.0g的氢氧化镁做无机分散剂可以使得发泡微球球径较小,同时颗粒形态大小均一切规则、发泡比例大。所以,我们选择每一百克单体使用6.0到8.0克之间的氢氧化镁。

在使用无机分散剂的同时,我们也使用有机分散剂。在实验过程中,主要采用PVA205、PVA-RS1717及PVP-K30有机分散剂,通过选择不同的有机分散剂和无机分散剂组合,用显微镜来观察制得的发泡微球球径的分布情况和发泡微球形貌,进行统计对比有机分散剂种类对悬浮液的分散情况及微球形貌影响的研究,选择最适宜的有机分散剂。表2-2表明有机分散剂对单体液滴分散情况及聚合物形貌的影响。从表2-2可以看出当使用PVP-K30与PVA-RS1717作有机分散剂时,微球的悬浮液分散均匀且微球形貌大小较均一。

表3-2 分散剂对聚合物微球分散情况及形貌的影响

有机分散剂种类 | 单体液滴分散状况 | 聚合物微球形貌 |

PVP-K30 | 均匀 | 大小均一 |

PVA-RS1717 | 均匀 | 大小较均一 |

PVA205 | 不均匀 | 大小不均一 |

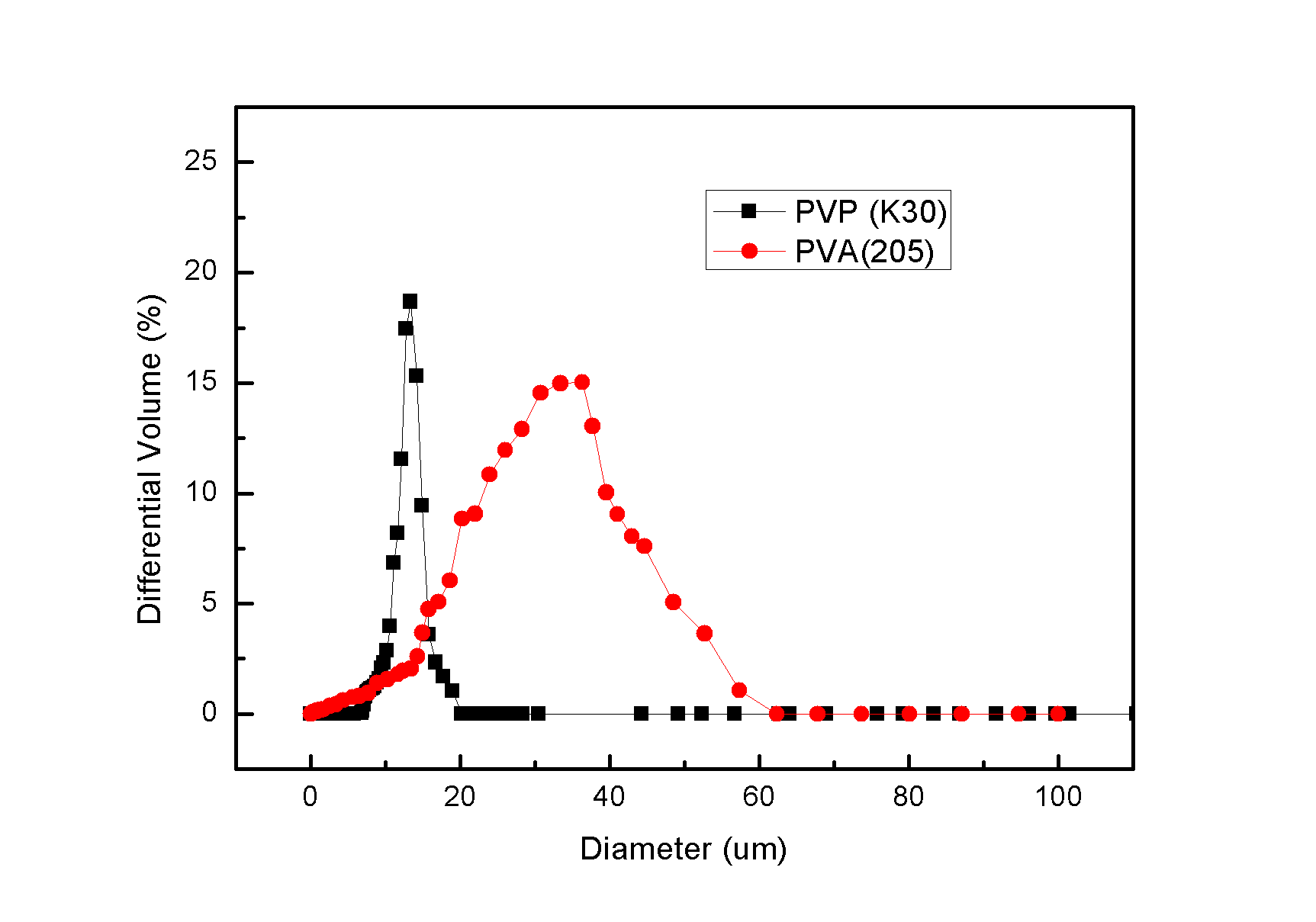

图3-2比较了PVP-K30和PVA205两种有机分散剂对制备得到的发泡微球球径及球径分布的影响。采用PVA205作为有机分散剂,球径明显增大,球径的分布范围很大;当采用PVP-K30作有机分散剂时,发泡微球球径分散均匀且微球形貌大小较均一。所以,我们选择PVP-K30做有机分散剂。

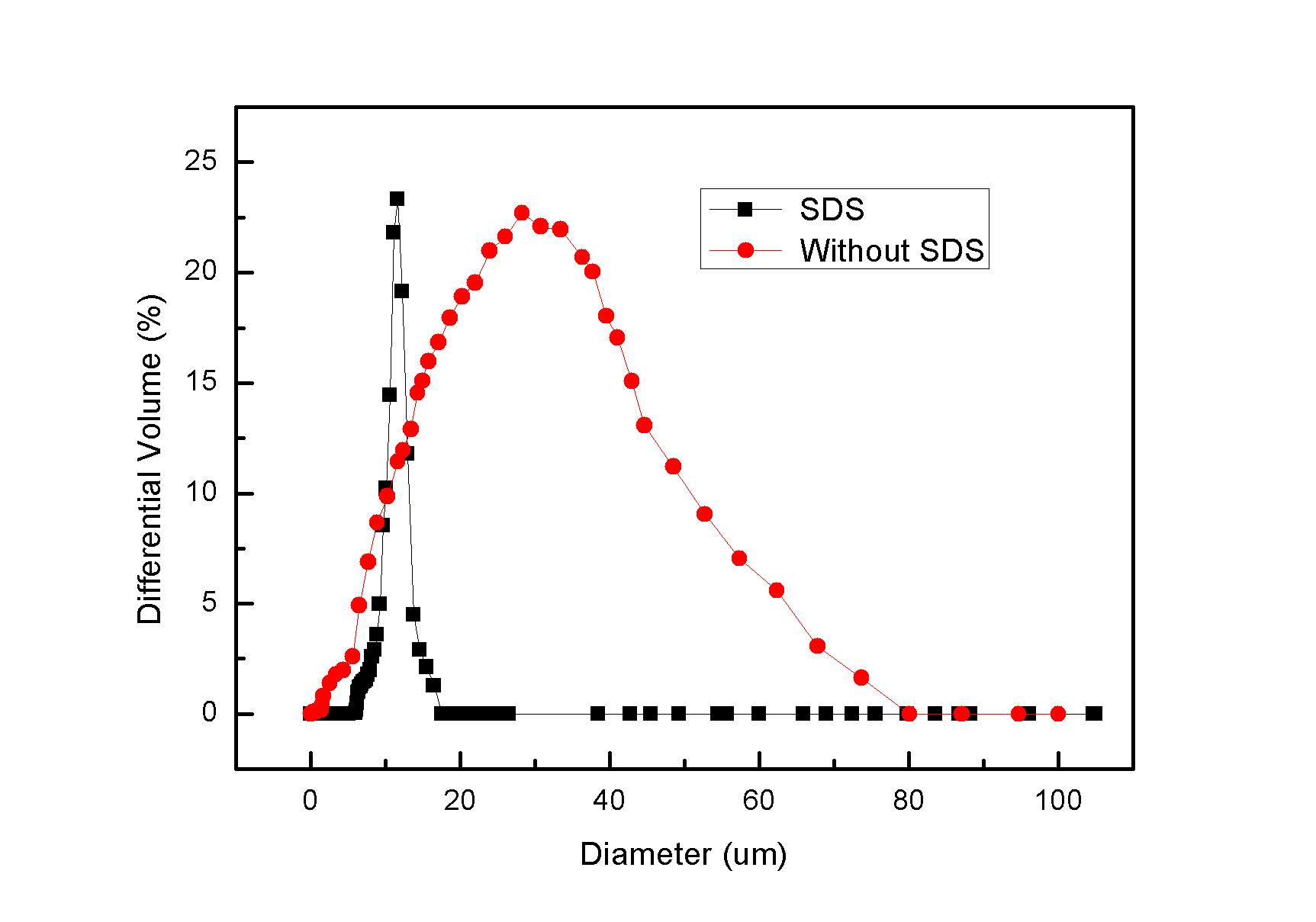

我们使用十二烷基硫酸钠作为辅助分散剂。首先,作为辅助分散剂的十二烷基硫酸钠可以降低水相与油相之间相界面张力,其次,十二烷基硫酸钠可以吸附在固体分散剂的表层,增加润湿性,使发泡微球分散状况更好,提高反应时聚合物的稳定性,使得微球球径减小,球径分布更加均匀[23]。但十二烷基硫酸钠的用量也不能过多,因为过量的十二烷基硫酸钠容易在聚合反应的过程中形成胶状束缚结构,使聚合物稳定性大幅下降。由图3-3能够看出,加入十二院基硫酸钠作为辅助分散剂,可以得到球径较小且分布较窄的发泡微球。因此加入十二烷基硫酸钠可有效降低微球球径的大小。

图3-2 PVP-K30和PVA205对聚合微球粒径及分布的影响

图3-3 十二烷基硫酸钠(SDS)有无对微球粒径及分布的影响

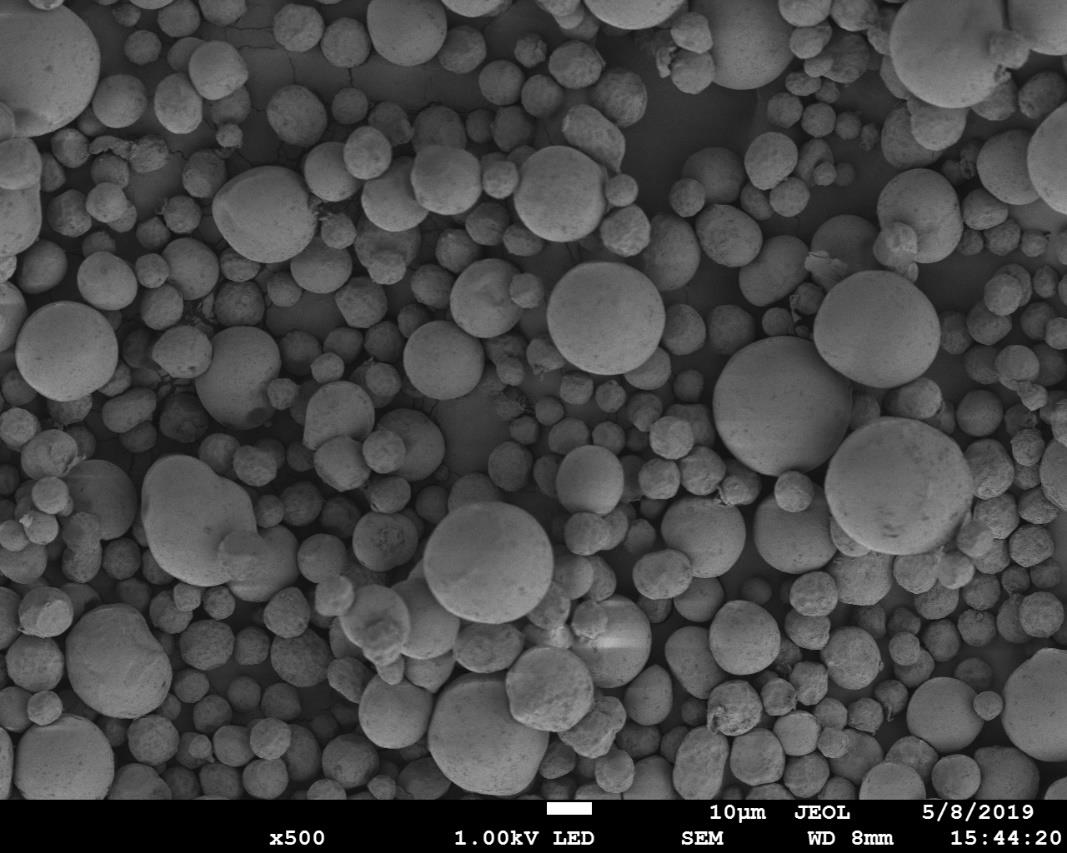

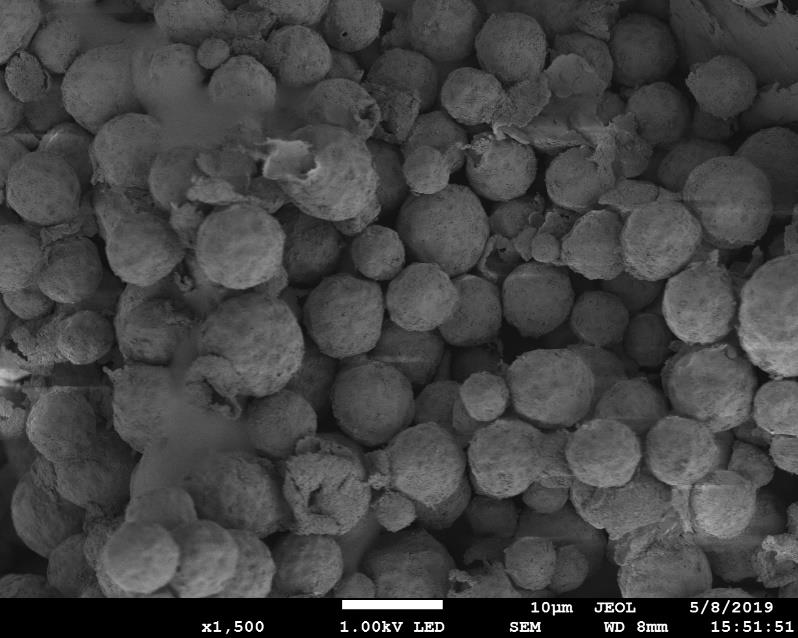

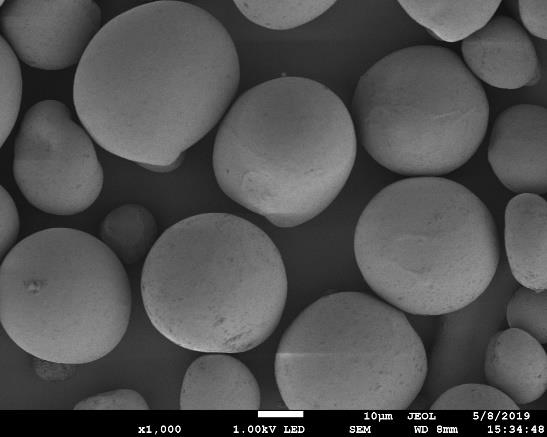

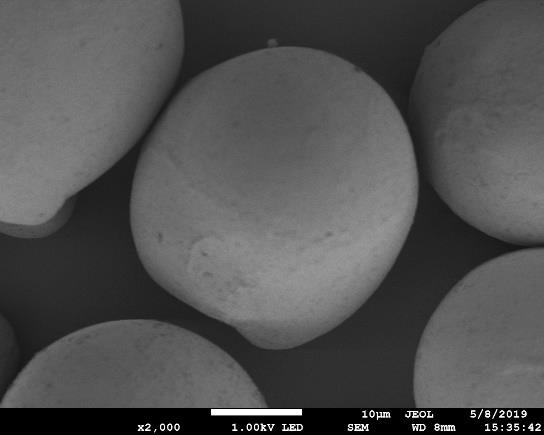

从图3-4 扫描电镜照片可以看出,当聚合体系中没有采用十二烷基硫酸钠作为辅助分散剂时,发泡完成后的发泡微球球径可以达到60μm以上;当体系中使用少量的十二烷基硫酸钠作为辅助分散剂时,发泡微球平均粒径降为20μm。由此可见,辅助分散剂对控制发泡微球球径大小起到至关重要的作用,而十二烷基硫酸钠是一种优秀的辅助分散剂

无助分散剂 有助分散剂(十二烷基硫酸钠)

图3-4 使用助分散剂和无分散剂的聚合物微球SEM照片

3.2.5水油比的控制

在制造发泡微球的过程中水主要有3个作用:一是充当分散介质,使油滴能够在水中充分分散; 二是可以溶解各种辅助试剂;三是传递反应过程中产生的热量,辅以搅拌使反应温度更加均衡。

当水占比重较低时,有利于提高生产效率,但同时会导致反应散热困难,促使温度快速上升且温度不均匀,并且油滴、聚合物在搅拌过程中碰撞几率增大,这些都会促使粒子粘结、团聚,从而使得到的发泡微球粒径较大并且粒径分散系数较大。水占比重过高时,生产效率降低了,但同时体系内产生的热量能及时扩散,同时得到的产品粒径比较均匀[24]。

3.2.6聚合反应因子对发泡剂的封装效率的研究

发泡剂是关怀发泡微球能否发泡以及发泡程度的重要因素,我们对发泡剂的封装效率进行了研究,探讨聚合反应时温度、聚合压力、引发剂种类及用量、发泡剂种类及用量和交联剂种类及用量等对发泡微球产生的影响。

我们采用的发泡剂是异戊烷,实验研究了加入不同用量的发泡剂异戊烷制备微球进行发泡分析,实验结果如表2-3所示,从整体结论上来看,加入的发泡剂异戊烷越多,使发泡微球开始集中膨胀所需的温度就越低。当加入的异戊烷太少(16.0 %)时,开始集中膨胀的温度会提高一些,但是稳定发泡温度区间变小,容易过热导致发泡微球破裂,发泡倍率明显减少。当异戊烷用量太多(37.5%),发泡微球开始集中膨胀的温度下降,并且稳定发泡温度区间变小,不易与大规模生产。

当发泡剂含量太少时,制得的发泡微球的聚合物外壳壳壁会变厚,过厚的聚合物壳壁会限制发泡微球的膨胀,需要更高的内压才能使微球膨胀,所以发泡微球的开始集中膨胀的温度会变高[25]。当发泡剂含量较多时,制备得到的发泡微球外壳壳壁比较薄,发泡后由于外壳壳层太薄,以至于导致壳内异戊烷气化逃逸,比较容易造成微球破裂,所以稳定发泡的温度区间变小[26]。为了使发泡过程容易控制,需要制得的发泡球有较宽的稳定发泡温度区间,经过大量实验,我们发现当发泡剂异戊烷的含量为 26.5%时,外壳壁厚与发泡剂沸点比较匹配,得到的稳定发泡温度区间较宽。

表3-3 发泡性能随异戊烷用量的变化

异戊烷质量分数/% | 集中发泡温度/℃ | 破泡温度/℃ | 稳定发泡温度区间/℃ | 发泡倍率d/d0 |

16.0 | 173 | 195 | 15 | 1.8 |

22.5 | 160 | 210 | 20 | 2.5 |

26.5 | 157 | 215 | 30 | 3.0 |

32.5 | 132 | 210 | 25 | 2.7 |

37.5 | 125 | 202 | 20 | 2.3 |

引发剂的作用是是应发聚合反应,不同量的引发剂会导致单体聚合反应速率不同,关系到发泡微球的聚合物外壳是否均匀、结构是否完整[27]。

我们通过加入不同用量的引发剂V-60来对泡微球的发泡性能进行了实验研究,探索适合用量的引发剂V-60,结果如表3-4。由表3-4能够看出,在其他条件不变的情况下,只改变引发剂V-60用量,随着引发剂V-60用量的增加,发泡微球开始集中膨胀的温度降低,且稳定发泡的温度区间先变宽后变窄。当引发剂V-60用量过少时(如5%),会导致自由基的引发速率过慢,降低链终止反应的可能性,导致聚合形成的高分子物质分子量较大,不利于发泡微球膨胀,发泡倍率小。而当引发剂V-60的量过多时(如1.5%),自由基起始浓度过高,同时引发大量聚合反应,产生大量的聚合片段,单体总量不变,导致所得聚合物的分子量较小。另一方面,如果引发剂V-60用量过少,聚合反应开始20多个小时后单体聚合成发泡微球外壳的比例可能仍旧较低,所得发泡微球外壳相对较薄,导致微球的稳定发泡温度区间变窄。引发剂用量的不断増加,单体的转化率随之升高,所得发泡微球的稳定发泡温度区间増大[14]。但是引发剂V-60用量较大时,可参与反应的自由基浓度也増大,反应速率加快,外壳的均匀性降低,造成结构缺陷,导致发泡微球稳泡性能变差[28]。通过研究,我们确定所用引发剂V-60的用量为1%比较合适。

表3-4引发剂V-60用量对发泡微球性能的影响

V-60占单体质量分数/% | 形貌 | 破泡开始温度/℃ | 稳定发泡温度区间/℃ | 发泡率 |

0.5 | 颗粒 | 150 | 5 | 30% |

0.75 | 颗粒 | 145 | 10 | 95% |

1.0 | 颗粒 | 140 | 30 | 100% |

1.25 | 粉末状 | 130 | 20 | 90% |

1.5 | 颗粒及粉末状 | 125 | 10 | 50% |

发泡微球开始集中发泡温度的高低主要和壳内蒸汽压以及聚合物外壳性能有关。第一,发泡微球的膨胀是建立在聚合物外壳的强度基础上的;第二,壳内发泡剂气化产生的压力足够使聚合物外壳膨胀[29]。交联剂的作用是改善发泡微球的聚合物外壳强度。当交联剂用量较少时,会导致聚合物外壳较软,即使壳内蒸汽压力足够,也会使发泡剂有少许逃逸,造成只有当温度足够高时才能获得足够的压力,使聚合物外壳膨胀,同时如果发泡剂逃逸比较多发泡微球的稳定发泡温度区间会很窄[30];当交联剂种类和用量适当时,聚合物外壳交联密度合适,聚合物外壳在较低温度的情况下依然有足够强度去支撑发泡,发泡剂异戊烷也不能够轻易逃逸,发泡微球能获得较宽的稳定发泡温度区间,然而,当交联剂用量过多时,因为外壳太强韧导致发泡微球的发泡倍率下降[8]。从表3-5可以看出,交联剂总用量增加时,发泡微球开始集中发泡的温度趋进于降低,并且稳定发泡温度区间随着交联剂总量的增加基本上呈现先变宽后变窄的变化规律。通过实验,我们最终选择了TMPTA作为交联剂,用量是占单体总量的0.5%。

表3-5 交联剂用量对发泡微球性能的影响

TMPTA占单体质量分数/% | EDDMA占单体质量分数/% | EGDMA占单体质量分数/% | 集中发泡温度/℃ | 稳泡温程/℃ | 发泡倍率d/d0 |

0.1 | 0 | 0 | 150 | 0 | 1.5 |

0 | 0.1 | 0 | 150 | 1 | 1.8 |

0 | 0 | 0.1 | 145 | 22 | 2.0 |

0.3 | 0 | 0 | 125 | 12 | 3.0 |

0.4 | 0 | 0 | 130 | 30 | 3.5 |

0.5 | 0 | 0 | 140 | 25 | 4.0 |

0.6 | 0 | 0 | 150 | 10 | 2.5 |

3.2.7工程化放大效应的影响

在完成一次性10千克的发泡微球生产实验之后,我们继续进行了100千克的工程化实验。发现因为试剂剂量增大,易挥发组份反而于之前实验相比挥发较少,需要适量减少易挥发组份的比例,如发泡剂异戊烷。

3.3实验总结

我们采用的配方主要是:氢氧化钠和氯化镁制得的氢氧化镁为分散剂,同时加入氯化钠降低其他溶剂溶解度,主要聚合单体是丙烯腈和甲基丙烯酸甲酯,引发剂是偶氮二异丁氰,交联剂是三羟甲基丙烷三丙烯酸酯,发泡剂是异戊烷。其中,氢氧化镁的用量是0.7g每100克单体;PVP-K30做有机分散剂;十二烷基硫酸钠作为辅助分散剂;发泡剂异戊烷的含量为 26.5%;单体V-60的用量占单体质量为1.0%;TMPTA作为交联剂,用量是占单体总量的0.5%。制得的发泡微球如图4-1和图4-2所示。具有较高的发泡率和发泡倍率,同时具有超低密度的特性,密度最低可以达到0.07克每立方厘米。

结语

尽管在10千克量的实验中已经成功制得了最低有0.06克每立方厘米超低密度特性的发泡微球,但在100千克单体实验中,只能得到最低0.1克每立方厘米密度的发泡微球,在工程化实验中依然要适当调整配方。

在工程化实验中,发现因为设备变化较大,与10千克的反应设备相比,用于100千克反应实验的设备更能防止异戊烷的挥发,导致配方比例需要调整,未来需要更多进行更多。

希望早日完成超低密度发泡微球的自主化生产。

参考文献

[1] 姜亚帅. 具有优异发泡性能的热膨胀微球合成与研究 [D]:扬州大学; 2015.

[2] 吴明华. 物理发泡微胶囊的研制及其在立体印花中的应用 [D]:东华大学博士学位论文; 2002.

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

您可能感兴趣的文章

- 单分散胶体CdSe和CdSe/CdS核/壳纳米晶体的两步合成策略外文翻译资料

- 沥青及沥青混合料产生的沥青烟的实验室评价外文翻译资料

- 溶胶凝胶法制备二氧化硅-氧化锆抗碱涂层外文翻译资料

- InAs/GaAs量子点尺寸对能带结构影响研究毕业论文

- InAs/GaAs量子点垒层对能带结构影响研究毕业论文

- 应用于3500K热辐射源的热光伏电池研究毕业论文

- 高(010)活性晶面暴露的BiVO4晶体的合成、改性及其光催化性能研究毕业论文

- 多孔氮化碳(g-C3N4)的合成、改性及其光催化性能研究毕业论文

- C/Cu2ZnSnS4(CZTS)复合材料制备及其光催化性能研究毕业论文

- Bi2MoO6/Cu2ZnSnS4(CZTS)复合材料制备及其光催化性能研究毕业论文