多轴线特种车行走机构结构设计与优化毕业论文

2020-02-17 10:57:02

摘 要

本文针对多轴线特种车行走机构的结构进行了设计和优化,对多轴线特种车进行了介绍,论述了专用车和多轴线车辆及其行走机构的国内外研究概况,提出了设计的目的、意义和基本内容。

分析了多轴线特种车的特点,比较并确定了车辆的驱动方案和转向方案,总结了行走机构的设计要求,确定了行走机构的基本形式。

根据设计要求对行走机构展开了设计,设计了行走机构的整体布置和装配关系之后,然后对行走机构的主体结构进行了三维设计,并完成了行走机构整体的三维模型的建立。

对行走机构主体结构中的立柱进行了有限元分析,分析了立柱初步的三维结构的强度和刚度的情况。根据有限元分析的结果对立柱的结构进行了优化设计,并对优化后的结构进行了强度和刚度校核,结果表明优化是成功的。

关键词:多轴线,行走机构,三维设计,有限元

Abstract

In this paper, the structure of the multi-axis special vehicle running mechanism was designed and optimized. The multi-axis special vehicle was introduced. The domestic and foreign research reports of special vehicles and multi-axis vehicles and their running mechanism were discussed. The purpose, meaning and basic content of the design were proposed.

The characteristics of multi-axis special vehicles are analyzed. The driving scheme and steering scheme of the vehicle are compared and determined. The design requirements of the running mechanism are summarized and the basic form of the running mechanism is determined.

According to the design requirements, the design of the running mechanism was carried out. After the overall arrangement and assembly relationship of the running mechanism was designed, the main structure of the running mechanism was designed in three dimensions, and the overall three-dimensional model of the running mechanism was completed.

The finite element analysis of the column in the main structure of the running mechanism was carried out, and the strength and stiffness of the preliminary three-dimensional structure of the column were analyzed. According to the results of finite element analysis, the structure of the column was optimized, and the strength and stiffness of the optimized structure were checked. The results show that the optimization is successful.

Keywords: Multi-axis, Running mechanism, Three-dimensional design, Finite element

目录

摘要 I

Abstract II

第1章 绪论 1

1.1设计目的及意义 1

1.2国内外的研究现状 1

1.3设计的基本内容 3

1.4设计的技术路线 3

第2章 设计要求及总体方案的确定 5

2.1车辆总体方案的确定 5

2.1.1车辆特点分析 5

2.1.2车辆总体驱动方案的确定 5

2.1.3车辆转向方案的确定 6

2.2行走机构的设计要求和基本形式 8

2.2.1行走机构的设计要求 8

2.2.2行走机构的基本形式 9

2.3本章小结 10

第3章 行走机构的三维设计 11

3.1行走机构的整体布置设计 11

3.1.1整体尺寸设计要求 11

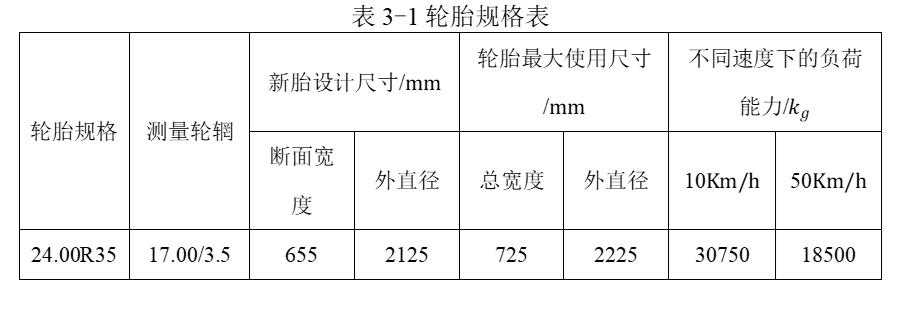

3.1.2轮胎的选择 12

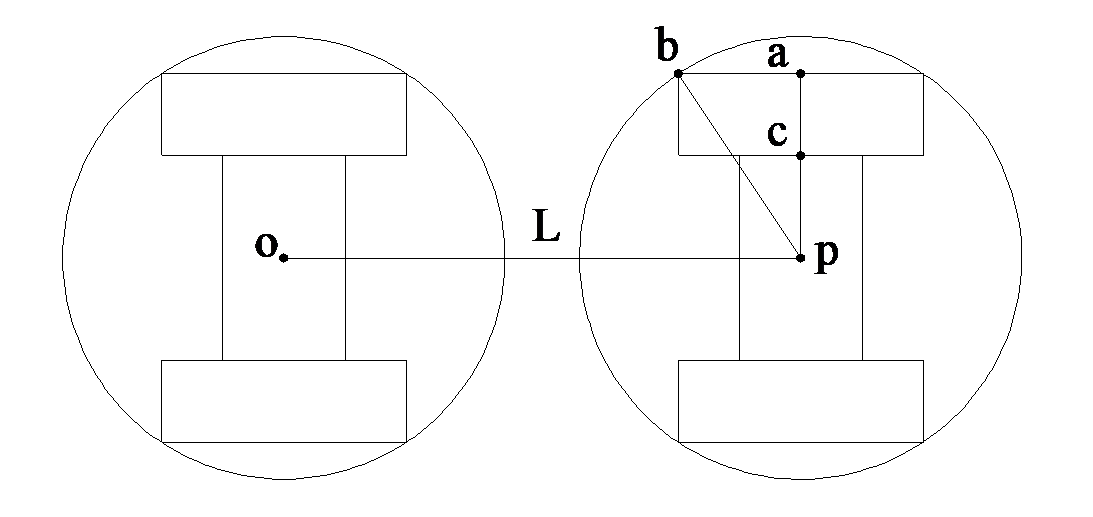

3.1.3轮胎间距的确定 12

3.1.4电动轮的布置 13

3.2行走机构的装配关系设计 13

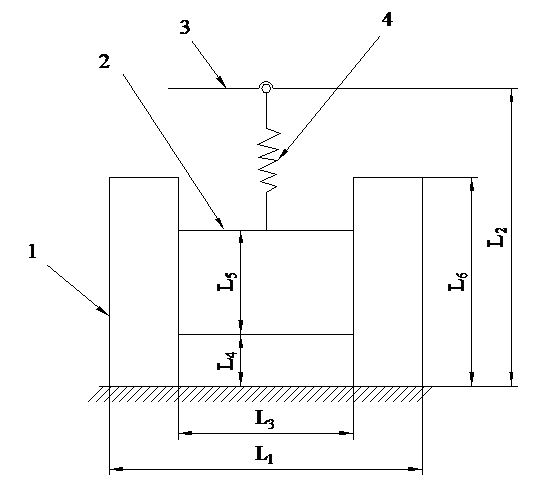

3.3主体结构的三维设计 16

3.3.1驱动桥壳的设计 16

3.3.2摆臂的设计 17

3.3.3油气悬架的设计 20

3.3.4立柱的设计 21

3.3.5其他部件的设计及整体的装配 22

3.4本章小结 23

第4章 行走机构主要结构的有限元分析 24

4.1立柱的有限元模型的建立 24

4. 2边界条件选取及载荷施加 25

4. 3有限元计算结果分析 28

4. 4本章小结 30

第5章 行走机构主要结构优化设计 31

5.1立柱改进设计 31

5.1.1立柱结构改进 31

5.1.2改进后结构的校核 32

5.2立柱的轻量化设计 34

5.2.1拓扑优化 34

5.2.2可制造化处理和校核 36

5.3本章小结 38

第6章 全文总结 39

参考文献 40

附录 41

立柱初步三维结构有限元提交计算程序 41

致谢 46

第1章 绪论

1.1设计目的及意义

多轴线特种车一般是为了满足运输单体超长超重货物和越野特殊要求而开发的,通常运载货物超过50t,轴线数在3以上。在军用领域,主要用于运输和发射战略导弹等,要求全轮驱动,能够在沙漠、沼泽、荒野上正常行驶;在民用领域,通常将多轴车辆底盘改装成重型起重机、举高消防车、混凝土泵车等。由于多轴线特种车的轴线数较多,因此车辆车身的长度通常也比较长,这必然就会导致多轴线特种车无法像通常的两轴车辆那样灵活,于是在这个时候,对于多轴线特种车的行走机构的要求就变得比较高了;同时,车身轴线数较多,车身长度较长,自然就导致了多轴线特种车会有相当复杂的结构,进而造成了车辆较大的总质量,为满足动力性的要求就需要匹配大功率的发动机,同时可能由于传动系统复杂,造成发动机的工作状况不理想,容易导致车辆比较高的燃油消耗率和严重的尾气排放。

本次设计的目的在于设计出一种多轴线特种车的行走机构,使得该车辆能满足不同运输对象的要求,同时具有良好的动力性、灵活的转向特性、工作的可靠性以及良好的操作稳定性。意义在于降低多轴线特种车的生产成本、车辆运营过程中的使用成本以及车辆出故障时的维修成本,同时减少车辆的能源消耗,降低车辆的尾气排放,符合国家节能减排的战略方针。

1.2国内外的研究现状

国外的研究现状:早在上世纪中叶,不论是快速增长的经济,还是道路条件的改善以及交通运输行业的发展,无不为更大吨位的、更大功率的重型专用汽车的发展创造了良好的条件[1]。由于专用车市场的发展与经济的发展有着不可分割的关系,在欧美和亚洲的一些发达国家,专用车的发展已经相当成熟。多轴线特种车也是专用车中的一员,因此,随着专用车的发展,国外的多轴线特种车也得到了长足的发展,从最开始的三轴车,到现在的五轴、八轴甚至是十几轴的超长特种车。伴随着轴线数的不断增加,多轴线特种车的行走机构也变得越来越复杂,仅是在转向方面,就发展出了很多不同种类的转向方案,从开始的单轴转向,逐渐发展成双轴转向、多轴转向到后来多轴车辆的全轮转向。在文献[2]中就提出了一种重型组合式多轴挂车的液压-机械驱动的全轮转向机构。文献[3]中开发了一种用于多轴汽车仿真分析的系统。像在文献[4]中提到的利用液压悬架来提高多轴平板车对于不平路面的适应性的方法目前在国外也已经发展的相当成熟。使得多轴线特种车在轴数增加的同时,也不失其转向的灵活性和良好的通过性。目前,国外的特种车在可靠性、通过性、操纵稳定性以及车辆避震性能方面都优于国内水平[5]。

国内的研究现状:在国内,自我国加入世界贸易组织以来,伴随着国内经济的迅猛,国内公路建设也得到了快速的发展,这无疑对用于大件运输的特种车行业提出了新的挑战。国内的专用车行业起步较晚,与欧美和亚洲的一些发达国家相差甚久。但是我国专用车的发展是在那些发达国家的研究基础上进行发展的,以至于我国的专用车领域的发展起点比较高[6]。如今中国的相关标准也正在带领国内的专用车行业走正确的路;国内的专用车的发展任然要从当今中国的国情出发[7]。但由于国内目前生产工艺水平还是比较低,加工出来的产品质量良莠不齐,很难达成统一的标准,种种原因无疑限制了中国多轴线特种车的发展。近20年来,在我国科研人员的辛勤付出下,我国在多轴线车辆的行走机构上的研究也有了可观的的成果。在文献[8]中就提出了一种基于履带式行走机构的多轴线特种车辆,文献[9]和文献[10]中在多轴线特种车的车身和行走机构的结构上进行了轻量化的研究设计,在文献[11]和文献[12]中提出了基于电动轮的特种车的行走机构并进一步进行了车辆行走机构的轻量化的设计与研究,这种往电动轮的转型也恰好符合了王建建等人在文献[13]中对于新形势下新能源专用车行业发展趋势的预测。我国的科研人员车辆的多轴转向技术方面也做了不少工作,在文献[14]和文献[15]中分别提出了一种多轴的伸缩式平板车结构和一种针对于前后车身通过铰接方式连接的多轴车的全轮转向的分析方法。文献[16]中提出了一种多轴伺服系统精确位置同步控制策略,对多轴车各个车轴的控制做了一定的优化,文献[17]中发明了一种多轴车轮的负荷测量装置,这为多轴车的行走机构的设计也做出了直接的贡献。我国也已经研发出了以电为动力的无人驾驶多轴线矿用车,但是目前与国外的特种车技术仍有一定的差距。

1.3设计的基本内容

(1)多轴线特种车总体驱动方案的确定

充分了解多轴线特种车的结构特点,综合考虑多轴线特种车的运输对象以及车辆在行驶过程中可能遇到的各种不同的路况,一种合理的可行的驱动方案是保证多轴线特种车基本的动力性和良好的通过性的首要条件。

(2)多轴线特种车转向方案的确定

转向方案是实现多轴线特种车灵活的转向特性的主要保证之一,由于多轴线特种车本身的结构特点就是车轴数多,而且车身总长度长,因此,设计出的转向方案,要能够保证多轴线特种车灵活的转向性以及操纵稳定性。

(3)多轴线特种车行走机构的三维设计

结合典型的多轴线车辆行走机构的结构特点和原理分析,首先进行行走机构主体结构的设计计算,确定主要的尺寸参数,并按照设计参数建立主要部件的三维模型,然后对行走机构其他部件进行简单的建模,完成行走机构整体的三维设计。

(4)行走机构主要结构的有限元分析及优化设计

对于多轴线特种车的行走机构的主要结构,利用相关的CAE分析软件对其三维模型进行有限元分析并根据分析结果进行相应的优化,使该结构的性能更加优良。

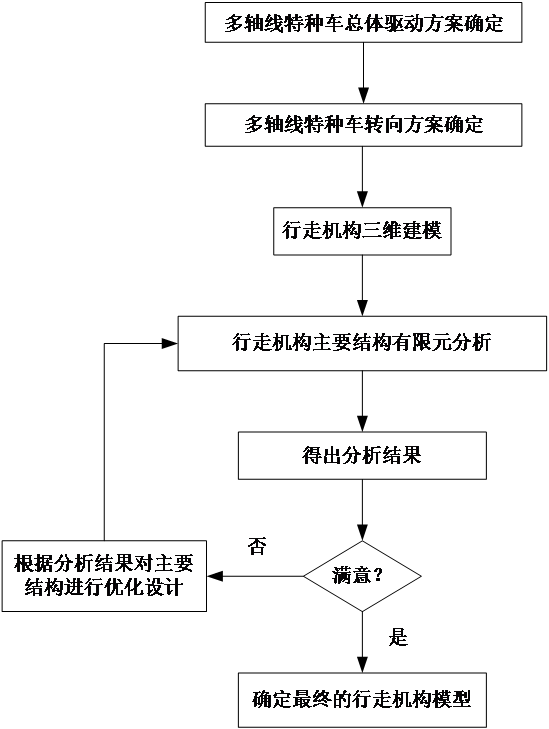

1.4设计的技术路线

多轴线特种车行走机构设计的技术路线图如图1-1所示。首先确定多轴线特种车的总体驱动方案,然后进行车辆转向方案的确定,随后开始进行多轴线特种车行走机构的设计,首先建立行走机构的三维模型,然后对于行走机构的主要结构进行有限元分析,得出相关分析结果后,若对结果不满意,则找到问题所在并进一步对该结构进行修改和完善;如果认为分析的结果比较理想,则可以采用当前已得到的结构,确定最终的行走机构的模型。

图1-1 设计技术路线图

第2章 设计要求及总体方案的确定

2.1车辆总体方案的确定

2.1.1车辆特点分析

多轴线特种车主要是用来进行特种运输,面对各种恶劣的路况,要求多轴线特种车必须具有良好的通过性。本次设计的多轴线特种车采用了多轴线液压平板车的底盘技术,因此设计的行走机构会有液压平板车的特点,由于多轴线液压平板车具有良好通过性,为本次设计的车辆的通过性打下了坚实的基础。

与常见的两轴车辆相比,多轴车辆普遍具有如下特点:

(1)在车辆的额定装载量相同的情况下,相比于常规,多轴车的外形尺寸更好,特别表现在车身的纵向和侧向方向。因此通常多轴车辆的安全性更高,出现故障时也更容易维修。

(2)多轴车辆由于车轮数量多,在遇到各种诸如湿滑泥泞的不良路面时,相比于两轴车辆,会有更佳的通过性,同时由于车轮数量多,相同载荷下多轴车分担到每一个车轮的载荷会更小,车辆的道路友好性会更高。

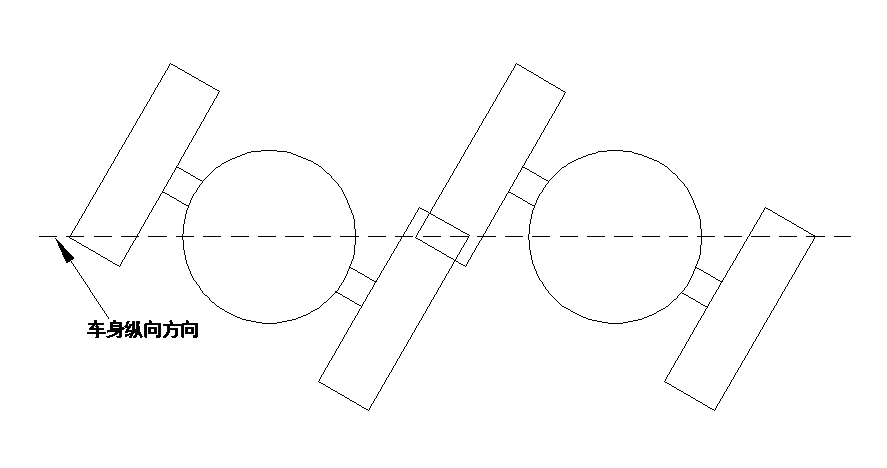

(3)多轴车辆的转向方式更为灵活和多样。除了常规的转向方式,还可以采用全轮转向的方式,相比于两轴车辆,甚至会有更小的转弯半径,而且得益于全轮转向方式的采用,多轴车辆会有更强的机动性。

(4)多轴车辆的结构紧凑,车辆的货箱几乎是直接支撑在多组车轮上方,这使得车辆行驶过程中货箱的摆动明显的减小。

2.1.2车辆总体驱动方案的确定

在设计车辆总体的驱动方案时,传动方式选择有着决定性的影响。车辆传动方式的选择,就是车辆驱动方案设计的主要内容,这么说毫不夸张。在重型的多轴车上,常用的的传动方式有液力传动和电传动式两种,并且各有其特点。

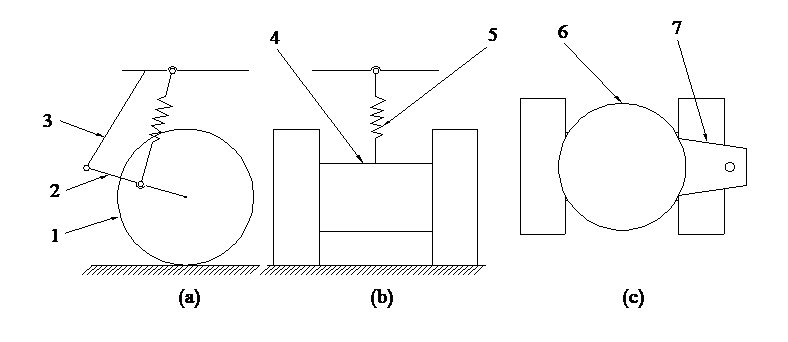

(1)液力传动

液力传动装置是通过液体流动来传递动力的。在工作时,由发动机带动泵轮转动,将能量传递给液压油,通过高压油管,传递到驱动桥上的液压马达,使得马达转动从而带动车轮进行转动。采用液力传动的车辆的结构可以更加的紧凑,相比于同质量的电传动式车辆,其功率更大、装载量更大,但是有个明显的缺点就是系统传动效率较低,会有更高的燃油消耗。因为液体的流动具有随意性,在传递动力的过程中会因此损失一部分能量,而且液体在流动过程中会因为管路阻力损失一部分动能,导致液力传动的效率会比电传动式低很多。

(2)电传动式

电传动式最大的特点就是其使用的是电动轮结构。由于电传动式的能量传递形式是电能,与液力传动相比,电传动式多轴线特种车具有如下优点:首先,采用电传动式的车辆将更加节能,与液力传动不同的是,电能在由发电机传递到电动机的过程中产生的能量损失会远远小于液体在管路中进行流动所造成的能量损失,而且发电机的能量转化效率通常也要高于液压油泵,导致同规格的电传动式车辆的油耗要明显低于采用液力传动的车辆;其次,电传动式的传动组件以及发动机的寿命都要优于液力传动式,导致电传动式车辆的发动机的维护周期明显长于液力传动式的车辆,直接的结果就是采用电传动式的维护成本比采用液力传动式要低。

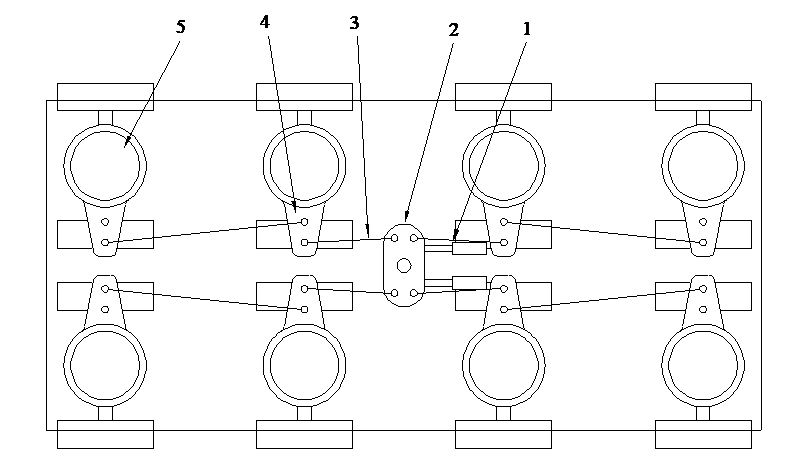

为响应国家节能减排的号召,本次设计的车辆的传动方式采用更加节能的电传动式,车辆总体的驱动方案为采用电动轮的独立五轴线全轮驱动方式。

2.1.3车辆转向方案的确定

由于多轴线特种车的特殊的运输要求以及车辆运行的各种恶劣的路面,车辆的转向性能必须过硬。课题中所设计的多轴线特种车采用的是液压平板车的底盘技术。对于多轴线液压平板车,通常有三种转向方式:液压驱动转向式、涡轮蜗杆转向式和拉杆转盘转向式。

由于多轴线特种车的特殊的运输要求以及车辆运行的各种恶劣的路面,车辆的转向性能必须过硬。课题中所设计的多轴线特种车采用的是液压平板车的底盘技术。对于多轴线液压平板车,通常有三种转向方式:液压驱动转向式、涡轮蜗杆转向式和拉杆转盘转向式。

(1)液压驱动转向式

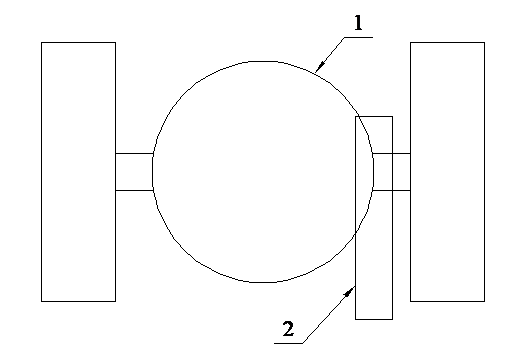

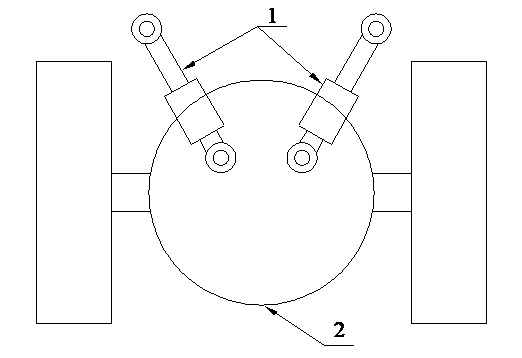

多轴线特种车的液压驱动转向系统结构示意图如图2-1所示。当从驾驶室接收到转向指令时,两个液压活塞一个伸长一个缩短,以使得回转盘进行转动,从而带动车轮进行转向。液压驱动转向最大的优点在于其工作寿命长,而且工作时的噪音小,但在用于轴线数较多的车辆上时,转向系统的液压油缸的数量会比较多,导致转向的控制系统很复杂,车辆自重和故障率均会增高。

图2-1 液压驱动转向示意图

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: