新能源汽车驱动桥动力性能设计毕业论文

2020-02-17 10:52:42

摘 要

由于化石燃料的过度使用以及重工业发展,环境污染越来越严重,资源短缺现象也日益加剧,电动车作为一种无污染,绿色的出行工具,必然是未来汽车发展的主流。

驱动桥是汽车传动过程中的重要环节,驱动桥的性能直接影响到汽车整体的动力性、操控性、安全性等重要性能。因此对于电动汽车驱动桥的设计研究在整车的设计研发中有着重要的地位。本文针对某款电动环卫车已给定的数据对该车驱动桥的重要组成部分:半轴、差速器、驱动桥壳体进行了设计研究。根据所给的参数,选择合适的型式,并对其受力进行了计算、校核。此外对这些零部件用CATIA创建了三维模型并经行了装配以及运动仿真,整体运动状态良好,各个零件之间配合良好无干涉。此外,本次设计还针对差速器锥齿轮用CATIA进行了参数化设计,提高了设计效率。

关键词:差速器;半轴;驱动桥壳;设计

Abstract

Due to the excessive use of fossil fuels and the development of heavy industry, environmental pollution is becoming more and more serious, and the shortage of resources is also increasing. As a non-polluting and green travel tool, electric vehicles are inevitably the mainstream of future automobile development.

The drive axle is an important part of the vehicle transmission process. The performance of the drive axle directly affects the overall performance of the vehicle, such as power, handling and safety. Therefore, the design research of electric vehicle drive axle has an important position in the design and development of the whole vehicle. In this paper, the design of a semi-axle, differential and drive axle housing is carried out for the important components of an electric drive sanitation. According to the parameters given, the appropriate type is selected, and the force is calculated and checked. In addition, the three-dimensional model was created with these components using CATIA, and the assembly and motion simulation were performed. The overall motion state was good, and the components were well matched without interference. In addition, this design also provides a parametric design for the differential bevel gear with CATIA, which improves the design efficiency.

Key Words:Differential; half shaft; drive axle housing; design

目录

第一章 绪论 1

1.1课题研究背景 1

1.2差速器、半轴、驱动桥壳的研究现状 2

1.2.1国外发展现状 2

1.2.2国内发展现状 2

1.3课题的研究目的以及研究内容 3

第二章 差速器的设计 4

2.1整车参数 4

2.2差速器的选型 4

2.3差速器齿轮的基本参数的选择 6

2.4差速器齿轮的强度验算 11

2.4.1齿轮传动失效的主要形式 11

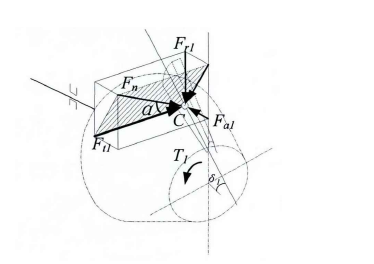

2.4.2差速器齿轮的受力分析和强度校核 13

第三章 半轴的设计计算 17

3.1半轴型式的选择 17

3.2半轴的受力分析 17

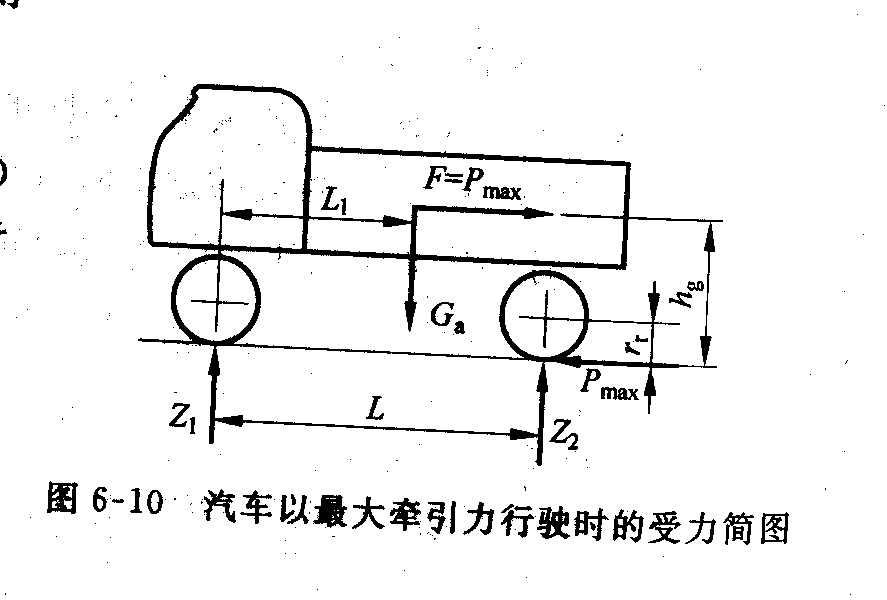

3.2.1半浮式半轴在第一种载荷工况下受力 18

3.2.2半浮式半轴在第二种载荷工况下受力 19

3.2.3半浮式半轴在第三种载荷工况下受力 20

3.3半轴的强度计算 20

3.3.1半轴计算转矩的计算 20

3.3.2半轴的扭转应力计算 20

3.3.2半轴的弯曲应力计算 21

3.3.3半轴和合成应力 21

3.3.4半轴花键参数的确定 21

3.3.4半轴花键强度计算 22

3.4半轴的结构设计及材料的热处理 23

第四章 驱动桥壳的设计计算 24

4.1概论 24

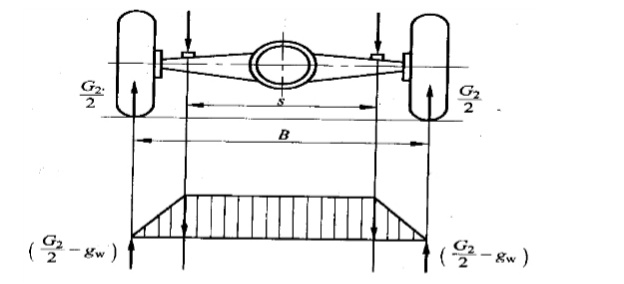

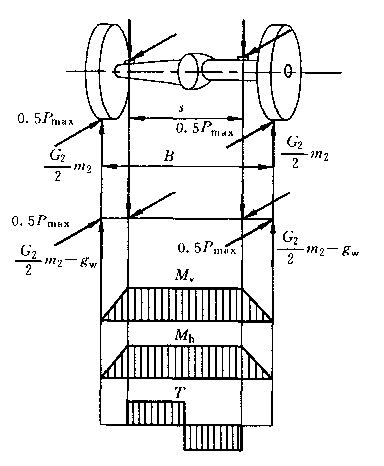

4.2驱动桥壳的受力分析和强度校核 24

4.2.1桥壳的静弯曲应力计算 24

4.2.2在冲击载荷作用下桥壳的强度计算 26

4.2.3最大牵引力行驶时驱动桥壳的强度计算 26

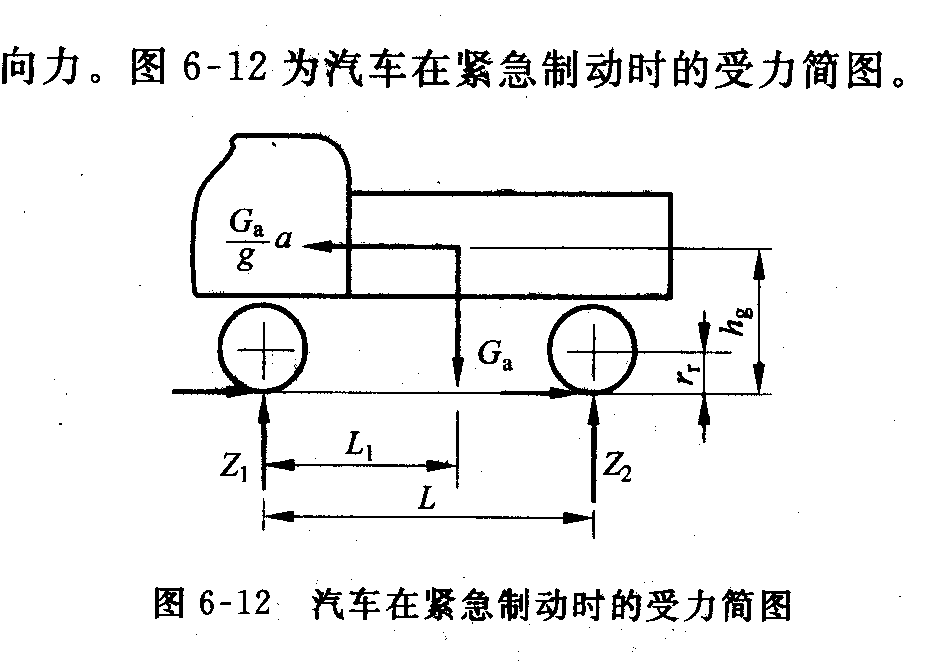

4.2.4紧急制动时的驱动桥壳强度计算 28

4.3本章小结 31

第五章 总结与展望 32

5.1论文总结 32

5.2展望 32

参考文献 33

致谢 34

第一章 绪论

1.1课题研究背景

由于化石燃料的过度使用以及重工业发展,环境污染越来越严重,资源短缺现象也日益加剧,电动车作为一种无污染,绿色的出行工具,必然是未来汽车发展的主流方向[1]。

驱动桥是汽车传动过程中的重要环节,驱动桥的性能直接影响到汽车整体的动力性、操控性、安全性等重要性能。因此对于电动汽车驱动桥的设计研究在整车的设计研发中有着重要的地位[2]。

由于国内制造厂在零部件创新优化上缺乏主动性,许多零部件沿用几十年都没有大的改动,在新的市场环境中缺乏竞争力,因此加强技术创新,加大研发资金投入,加快技术实体化,是各汽车零部件厂生存的关键。

在汽车的传动系统中,驱动桥是很重要的一环,驱动桥的性能对于整车性能有着直接的影响。差速器、半轴是驱动桥中重要的组成部分,它们的转矩分配能力及力学性能对于汽车的转向性能、通过性以及行驶安全性等有着很大的影响。汽车实际行驶情况以及车轮运动表明:驱动桥左、右两侧车轮相同时间内所滚过的路程很多时候都不相同。胎面磨损不均匀、两车轮上的负荷不均匀时也会导致车轮滚动半径不相等;汽车实际行驶的路面并不是水平面,而是一个中间高两边低的曲面,所以实际行驶中,就算是直线行驶,两侧车轮的行程也不相同。如果两侧车轮直接固连,那么汽车正常行驶也会受到很大影响,转弯更是十分困难,同时也会增加燃油损耗以及车轮车轴的零件的磨损。为解决这个问题,差速器就应运而生。[3]

半轴的作用主要是把差速器中锥齿轮上传来的转矩分配到车轮上,一些半轴除了转矩外,还要承受一定的弯矩。驱动桥壳主要起承载作用,一方面承受着车身部分的质量,另一方面把车轮传来的反力,经过悬架或钢板弹簧缓冲减震后传给车身。此外,差速器、半轴、主减速器的安装都离不开驱动桥壳。

国内的大多数汽车零部件厂一般直接采购零件,然后进行组装,利润有限。还有一些企业按照合作商所给图纸进行生产,产品基本上不进行更新换代,很大的限制了企业利润空间的提升及企业自身的发展。因此,提高自身研发能力,对于产品的优化能力是这些零部件厂在激烈的市场竞争下不断发展壮大的关键。

1.2差速器、半轴、驱动桥壳的研究现状

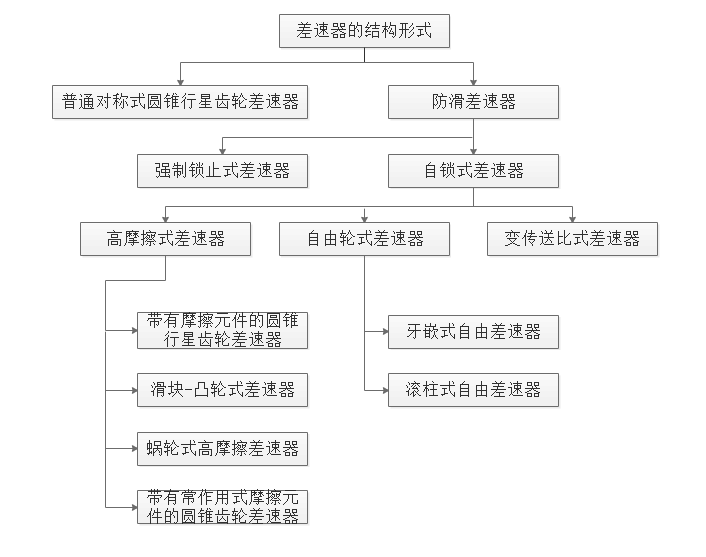

目前市面上的差速器主要分为两类:一种是对称式圆锥行星齿轮差速器;另一种是防滑差速器。防滑差速器有差速锁式差速器和自锁式差速器两大种。自锁式差速器又分为三大类。第一类是高摩擦式差速器,主要有滑块-凸轮式、涡轮式、带有摩擦元件的圆锥行星齿轮差速器这三种;第二类是自由轮式差速器,主要有牙嵌式和滚柱式两种;第三类是变传动比式差速器。目前来说,对称式圆锥行星齿轮差速器最为常见,防滑差速器应用较少。[4]

汽车半轴主要分为三种。第一种是半浮式半轴,半浮式半轴受力最复杂,既承受转矩又承受弯矩,主要用于轿车和轻型货车;第二种是全浮式半轴,全浮式半轴只承受转矩,主要用于大型货车;第三种是3/4浮式半轴,3/4浮式半轴现在已经不多见。

驱动桥壳主要分为整体式和组合式和可分式三种。整体式桥壳应用最广,主要有铸造式、钢板冲压焊接式和钢管扩张式三种,钢板冲压焊接式和钢管扩张式逐渐成为主流。

驱动桥壳和半轴国内外发展现状基本一致,下面主要分析差速器的国内外发展现状。

1.2.1国外发展现状

国外汽车工业发展较早,各种技术研究都较为成熟,差速器的研究也不例外。由于有着成熟的研发体系,国外数研究在不断地进步。如:美国的福特汽车公司;德国的奔驰汽车公司等都是生产差速器的顶级企业,它们拥有大量差速器核心技术的专利,它们所生产的差速器畅销全球。为了提高现代汽车的动力性、越野性以及在复杂路况下的行驶能力,各个国外差速器厂商对于差速器关键技术的研究从未停止。目前,国外使用传统差速器逐渐减少,防滑差速器的使用逐渐增多。防滑差速器最早出现在上世纪60年代,用于提高赛车的抓地力和转弯性能。在过去的几十年间,国外对于防滑差速器研究成果显著,出现了多种新型防滑差速器。目前国外电控防滑差速器基本普及。防滑差速器可以有效地提升汽车的操作稳定性、平顺性、安全性。[5]

1.2.2国内发展现状

国内汽车工业发展较晚,整体技术水平较弱。但近些年国内汽车制造商越来越重视技术研发,许多国产车厂也都具备了自主研发能力,在差速器上的研究水平也在不断接近国外,出现了不少新型差速器。如东风汽车公司与中国科学院大学联合开发的针对安装两个电机的电动汽车开发的双模式转矩分配电机差速器;同济大学对于四轮驱动开发的电子差速转向控制系统可以使每个车轮在行驶过程中保持纯滚动状态。

目前,我国差速器制造业迎来了关键发展阶段。在这个阶段,努力研发新技术,提高差速器的性能,向国外看齐是整个行业的重中之重。近几年国家大力鼓励国内汽车制造业技术发展,打破国外技术垄断。

尽管如此,我国差速器技术发展仍然是十分落后的,应用最广泛的仍是机械式的差速器,而国外应用广泛的防滑差速器,国内厂商并没有成品与之竞争。

1.3课题的研究目的以及研究内容

本次研究课题为对某款电动环卫车进行驱动桥动力性能的设计,需要完成的任务有:

(1)学习与电动汽车驱动桥设计相关的基础理论;

(2)了解齿轮和轴类零件设计的理论知识和具体计算方法;

(3)根据电机性能和整车设计要求,进行驱动桥、差速器与半轴传动方案设计;

(4)计算出总传动比和分配传动比,传动装置运动和动力参数进行计算与强度校核;

(5)根据驱动桥设计要求,选择合理设计参数,完成差速器、半轴、驱动桥壳三维建模的建立。

研究目的:

(1)根据车辆行驶需求设计出合理的总传动比和分配传动比;

(2)根据电机性能和整车设计要求,设计出满足需求行驱动桥壳、差速器与半轴传动方案;

(3)对设计出的差速器进行强度校核;

(4)对于齿轮、轴承以及半轴进行校核验算;

(5)进行三维绘图,把数据转化为实物图。

第二章 差速器的设计

2.1整车参数

本文针对某款电动环卫车进行具体性能参数设计。电机的基本参数如表2-1所示,其他整车参数如表2.2所示

表 2.1

序号 | 名称 | 参数 | 单位 |

1 | 峰值功率 | 160 | KW |

2 | 峰值输出转矩 | 300 | N.m |

3 | 峰值转速 | 11000 | r.min |

表 2.2

序号 | 项目 | 符号 | 参数 | 单位 |

1 | 整备质量 | m | 1600 | kg |

2 | 轴距 | L | 2670 | mm |

3 | 质心到前轴的距离 | L1 | 1068 | mm |

4 | 质心到后轴的距离 | L2 | 1602 | mm |

5 | 车轮滚动半径 | R | 323.4 | mm |

6 | 轮距 | B | 1350 | mm |

7 | 轴荷分配 | 40/60 | ||

8 | 主减速比 | 8.65 | ||

2.2差速器的选型

差速器的可以分为很多种,各类型差速器关系如图2.1所示。

图2.1 各类型差速器关系图

对称锥齿轮式差速器因为安装简单、造价低等优点被广泛的应用于国内汽车。对于在公路上行驶的汽车来说,由于路面状况良好,行驶条件优良,因此几乎都采用了这种差速器来分配主减速器传来的转矩;而对于路况复杂的越野车而言,普通的机械式差速器就难以满足行驶要求,通常选用防滑差速器。[6]

本款车为环卫车,主要行驶于城市或者高速公路,驾驶条件好,因此选用对称式圆锥行星齿轮差速器。这种结构目前还是主流,仍然是国内汽车制造厂的首选。这种差速器的基本组成如图2.2所示:

图2.2 普通差速器结构示意图

图2.2 普通差速器结构示意图

这种差速器组成零件不多,结构却很可靠,效果也很好,各种中高档轿车都有应用。如奥迪A6、桑塔纳。

2.3差速器齿轮的基本参数的选择

本次设计差速器所承受转矩和力较小,路况也较好,选2个就能满足大部分的行驶需求。

是差速器行星齿轮参数确定是的重要依据,它也是差速器壳体设计时的重要依据因此,

是差速器行星齿轮参数确定是的重要依据,它也是差速器壳体设计时的重要依据因此, 影响着整个驱动桥的尺寸大小,差速器中行星齿轮和半轴齿轮的节锥距也是由

影响着整个驱动桥的尺寸大小,差速器中行星齿轮和半轴齿轮的节锥距也是由 决定的,因此球面半径

决定的,因此球面半径 反应了锥齿轮的抗破坏性能,有时候为了增强小齿轮的强度,

反应了锥齿轮的抗破坏性能,有时候为了增强小齿轮的强度, 可以适当取大一点。

可以适当取大一点。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: