机械合金化制备氧化钇颗粒增强铜基复合材料的工艺研究毕业论文

2020-02-19 15:45:16

摘 要

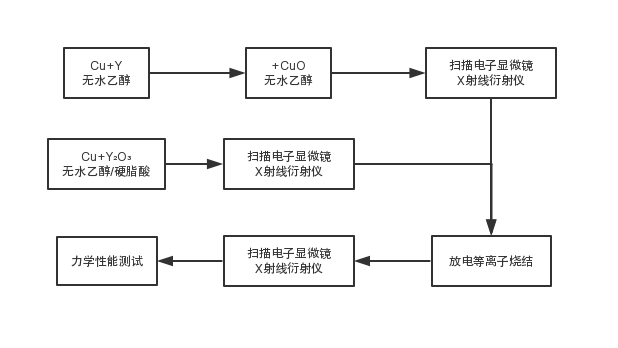

氧化物弥散增强铜合金(ODS-Cu)是核聚变堆的候选材料之一,本文使用机械合金化(MA)结合放电等离子烧结(SPS)工艺制备了ODS-Cu固体材料,系统研究了材料体系、Y2O3含量、球磨时间、过程控制剂等工艺因素对球磨效果以及铜基合金组织结构和性能的影响,建立了材料体系-显微结构-机械性能之间的联系。

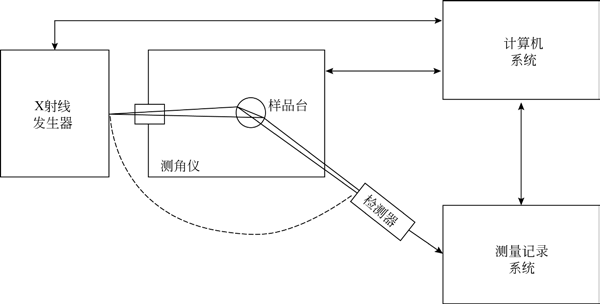

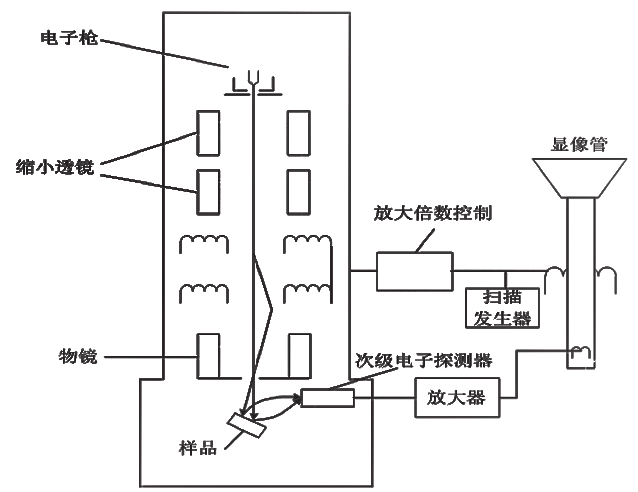

使用X射线衍射仪(XRD)对粉末和固体样品的晶体结构和物相组成进行了的表征,通过扫描电子显微镜(SEM)观察了样品的显微组织结构,利用维氏硬度仪测试了样品的硬度分布。根据实验结果优化工艺参数,控制ODS-Cu合金的组织结构,改善材料的性能。

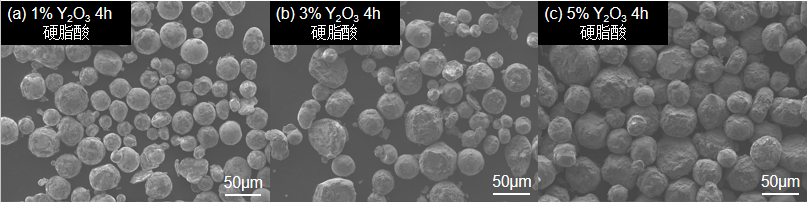

研究结果表明,材料体系的不同在氧化钇增强铜基合金的硬度上没有差别。但是,Y2O3含量的增加和球磨时间的延长,均会显著提升合金的硬度,过程控制剂的改变对硬度也有影响。通过SEM观察发现,使用硬脂酸作为过程控制时,球磨后粉末形态规整、颗粒粒径分布均匀;以无水乙醇作为过程控制剂时,粉末颗粒发生明显的团聚。球磨时间的增加也会使粉末形貌分布不均。两种材料体系最主要的差别体现在物相组成,通过XRD图谱发现,Cu Y CuO体系在球磨后粉末当中除了存在CuO粉末外,还出现了CuYO2和Y2Cu2O5的衍射峰。在烧结成固体以后,上述物质分解,Y原子与O原子结合生成Y2O3。

与此同时,还通过改变烧结温度以及化学腐蚀的方式进行了有关Y2O3弥散分布的相关实验。实验结果表明,改变烧结温度对于Y2O3在晶界位置聚集的现象没有明显的改观。但是通过化学腐蚀后进行电镜观察,可以发现部分弥散分布在晶粒内部的Y2O3,但是Y2O3仍然处于向晶界扩散的趋势。

本文的特色在于系统研究了工艺参数对ODS-Cu结构和力学性能的影响规律,特别是在本研究领域首次使用SPS方法烧结了ODS-Cu固体,丰富了核聚变先进热沉积材料的制备方法。

关键词:Cu;Y2O3;高能球磨;过程控制剂

Abstract

Oxide dispersion-enhanced copper alloy (ODS-Cu) is one of the candidate materials for nuclear fusion reactors. In this paper, ODS-Cu solid materials were prepared by mechanical alloying (MA) combined with spark plasma sintering (SPS) process, and the material system was systematically studied. The effects of process factors such as Y2O3 content, ball milling time, process control agent on ball milling efficiency, microstructure for the products, and properties of copper-based alloys was investigated. The relationship between material system, microstructure, and mechanical properties was established.

The crystal structure and phase composition of the powder and solid samples were characterized by X-ray diffractometry (XRD). The microstructure of the samples was observed by scanning electron microscopy (SEM) and the samples were tested by Vickers hardness tester. According to the experimental results, the process parameters are optimized for the control of the microstructure for the ODS-Cu alloy, and the properties of the material are improved.

The results show that there is no obvious difference for the hardness of the yttria-reinforced copper-based alloy. However, an increase in the Y2O3 content and an increase in the milling time significantly increase the hardness of the alloy. Changes in process control agents also have an effect on hardness. The effects of the four parameters changes on the microstructure were investigated by XRD measurement and SEM observation. It is found that when stearic acid was used as the process control agent, the shape of the particles after ball milling was regular and the particle size distribution was uniform. When anhydrous ethanol was used as the process control agent, the powder particles were obviously agglomerated. An increase in the milling time also causes uneven distribution of the powder morphology. The main difference between the two material systems is reflected in the phase composition. XRD patterns show that in the case of Cu Y CuO system, in addition to the presence of CuO powder, the diffraction peaks of CuYO2 and Y2Cu2O5 appear in the powder after ball milling. After sintering into a solid, the above substance decomposes, and the Y atom combines with the O atom to form Y2O3.

At the same time, related experiments on the dispersion distribution of Y2O3 were carried out by changing the sintering temperature and the heat resistance of chemical corrosion. The experimental results show that the change of sintering temperature has no obvious improvement on the phenomenon of Y2O3 gathering at the grain boundary. However, after chemical etching, the Y2O3 partially dispersed in the grain can be found, but Y2O3 is still in the tendency to diffuse to the grain boundary.

The influence of process parameters on the structure and mechanical properties of ODS-Cu was systematically studied in this work. Especially, to the best of our knowledge, ithe ODS-Cu solids were sintered by SPS for the first time, which enriched the preparation method of advanced thermal deposition materials for the application in nuclear fusion.

Key Words:Cu;Y2O3;Process control agent;High energy ball milling

目 录

第1章 绪论 1

1.1 引言 1

1.2 氧化钇增强铜基合金的研究现状 1

1.2.1 材料体系 1

1.2.2 实验气体氛围 2

1.2.3 氧化钇含量 2

1.3 本论文的研究意义与内容 2

第2章 实验设计 3

2.1 试样制备 3

2.1.1 机械合金化(MA) 3

2.1.2 放电等离子烧结(SPS) 3

2.2 实验方案 4

2.2.1 材料体系 5

2.2.2 过程控制剂 5

2.2.3 球磨时间 6

2.3 试样处理 6

2.4 实验原料与设备 6

2.4.1 实验原料 6

2.4.2 实验设备 6

第3章 实验过程 7

3.1 机械合金化 7

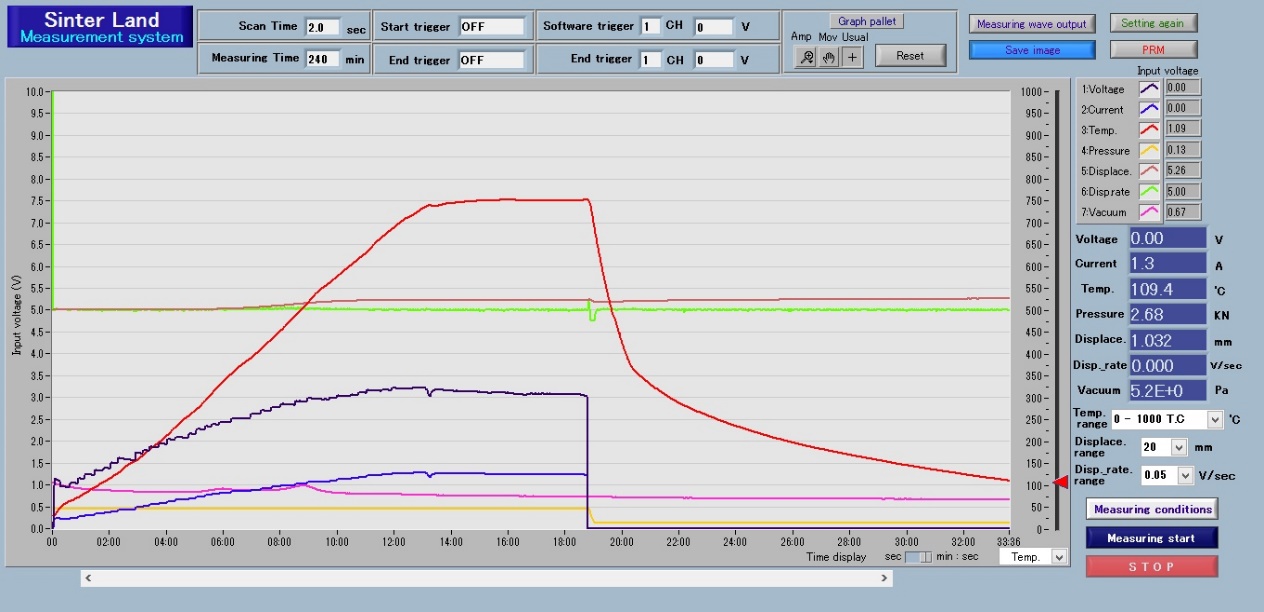

3.2 放电等离子烧结 7

3.3 试样的处理与测试 10

3.3.1 试样处理 10

3.3.2 测试 10

第4章 实验结果与分析 13

4.1 球磨实验现象 13

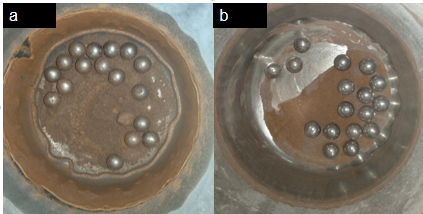

4.2 SPS实验 16

4.3 SEM观察 17

4.3.1 粉末试样 17

4.3.2 固体试样 20

4.4 XRD 24

4.5 硬度 26

第5章 氧化物弥散分布的探索 27

5.1 烧结温度对氧化钇分布的影响 27

5.2 化学腐蚀固体微观形貌分析 28

第6章 结论 30

参考文献 31

致 谢 33

第1章 绪论

1.1 引言

随着社会的快速发展,能源消耗日益增长,化石能源日益枯竭。安全、清洁、可持续的核聚变能作为解决人类能源危机的终极途径备受瞩目。聚变堆高温(氘氚等离子温度达一亿摄氏度以上)、高剂量粒子辐照对材料的要求极为苛刻,因此,聚变堆能否成功运行在很大程度上依赖于高性能结构和功能材料的制备。设计和研发兼具高热传导率和高强度的热沉积功能材料对于聚变堆的建设具有重要意义[1]。

铜基合金的热导率非常高,是316型不锈钢的1020倍,是理想的热沉积候选材料。然而,铜合金也有一些明显的缺点,例如,铜合金在高温下强度相对较低,限制了铜基合金在聚变堆中的应用[2]。

如何提高铜基合金的强度同时兼顾其优良的导热性是近年来各国科学家研究攻克的难题。氧化物弥散强化(ODS)是利用小的硬质颗粒来抑制位错的运动以达到提高强度的效果。实验研究表明,ODS-铜(下记为ODS-Cu)能够有效地提高材料的强度和高温稳定性[3][4]。

但是,在Cu和氧化物颗粒混合过程中,由于Cu的硬度较低,容易发生聚积,因此,氧化物颗粒难以在Cu基体内均匀分布。为了解决这一问题,近年来研究者进行了不懈地努力[5][6]。

1.2 氧化钇增强铜基合金的研究现状

1.2.1 材料体系

在实现氧化钇增强铜基合金的实验过程中,日本科学家S.M.S. Aghamiri等[7]人尝试直接将氧化钇通过行星球磨机来制作ODS-Cu并通过放电等离子烧结得到固体试样并进行热轧退火。通过数据测定表明,热轧退火ODS-Cu的微观结构显示平均晶粒尺寸为1.14 μm,包含分布在铜基体中的细小的半共面氧化钇颗粒,平均晶粒尺寸为10.8 nm,颗粒间间距为152 nm。基于晶界强化和氧化物弥散强化这两种有贡献的机制,机械性能提升到屈服强度272 MPa和伸长率12 %,这与Glidcop - Al25合金具有可比性,并且与纯铜相比强度显著提高[5][8]。与之不同的是,部分科学家认为Cu较软,在球磨过程中容易发生聚集。氧化钇的直接加入并不能得到氧化钇增强铜基合金的理想状态,所以Huang等先将Cu与Y进行球磨,得到Cu(Y)固溶体,再加入CuO,使CuO与Y 发生反应,得到Y2O3和Cu元素。XRD衍射图谱表明,在得到的试样中检测到了Y2O3的衍射峰,从而得到理想状态下的氧化钇增强铜基合金。后续通过测量得到相关数据也同样证明得到的样品较单质Cu在性能上有了明显的提升[9]。

1.2.2 实验气体氛围

大部分的实验都是在手套箱氩气保护下进行操作,目的是为了降低氧气对实验过程和数据的影响。有科学家另辟蹊径,做了两组对比数据,在固体烧结前将部分粉末暴露在空气中,从而与全程与空气隔绝烧结成的固体进行对比。实验表明,由暴露在空气中的粉末烧结成的固体相较于未暴露在空气当中的粉末烧结成的固体,在力学性能上稍逊于后者。与此同时,实验者还做了不同金属增强铜基合金暴露在空气下的实验。实验结果表明,不同的金属对氧气的亲和力不同,也会导致氧气对烧结后的固体力学性能的影响有较大的差别[10,11]。

1.2.3 氧化钇含量

对于氧化钇增强铜基合金,若氧化钇含量的不同,则必然会导致铜基合金相关性能的改变。日本科学家做了相关的实验研究。在Cu Y CuO材料体系下,通过调整Y和CuO的比例达到不同Y2O3质量分数,并进行了XRD、SEM、硬度测试等实验。研究结果表明,由于晶粒细化效应,随着Y含量的增加,粉末的显微硬度提高,并且随着Y2O3含量的增加,维氏硬度逐渐提升,但电导率与之相反,逐渐降低[5,8]。

1.3 本论文的研究意义与内容

在本毕业设计中,使用Cu Y2O3和Cu CuO Y两组原材料体系,改变球磨时间、Y2O3含量、过程控制剂等变量,讨论在机械合金化和放电等离子烧结后Cu和Y2O3的分布及复合效果。

通过实验数据的分析,可以进一步了解影响Y2O3增强Cu基合金组织形貌的关键制备工艺,从而确定研究方向,为将来实现铜基合金在高温下保持高导热率的同时维持相应的强度打下基础。通过四组变量实验结果的对比分析,可以得到实验数据的直观对比,有望弄清两种混合方式以及三组变量制备的Y2O3增强Cu基合金的工艺过程的优劣性。

同时,本课题设计的实验结果,将为未来开展电弧熔丝增材制造ODS-Cu合金专用焊丝的研究打下良好的基础,从而实现ODS-Cu合金复合材料部件的大批量快速制备,为先进热沉积材料在国际热核聚变示范堆DEMO和中国聚变工程实验堆(CFETR)的合理利用提供理论基础。

第2章 实验设计

2.1 试样制备

氧化钇增强铜基合金试样的制备主要分为两步。第一步是粉末的制备,即实现氧化钇和铜粉的均匀混合;第二部是固体烧结,即将制备的粉末烧结成固体试样以进行力学性能测试。其中,粉末的制备选择机械合金化(MA)技术[4],固体烧结选择放电等离子烧结的方式(SPS)。

2.1.1 机械合金化(MA)

机械合金化(MA)是一个反复复杂的物理化学过程。他是通过高能球磨使复合粉末反复的变形、冷焊、破碎,从而达到元素间原子水平合金化的实验效果。

在球磨的初始阶段,经过周而复始的一系列挤压、破碎、焊合、再挤压物理过程,粉末形成层状的复合颗粒。复合颗粒再次在球磨机械力的周而复始的作用下,不断产生新原子面,进一步导致层状结构不断细化。在球磨过程中,球-粉末—球之间发生了大量的的碰撞。粉末在磨球中间,受到碰撞球的“微型”锻造作用,从而导致粉末发生了严重的塑性变形。

在球磨作用下,产生的高密度缺陷和纳米界面会促进起主导作用的自蔓延高温合成反应(SHS)的进行。在反应完成后,继续执行的球磨过程,会强制反复进行粉末的冷焊到断裂到再次冷焊的物理过程,从而进一步细化粉末,得到纳米晶[5]。

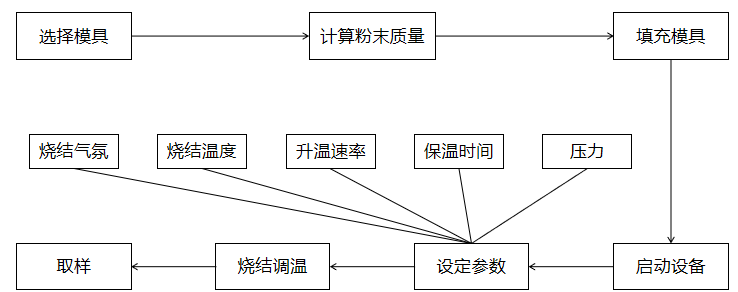

2.1.2 放电等离子烧结(SPS)

放电等离子烧结(SPS)是将烧结粉末装入石墨等材质制成的模具内,利用上、下模冲及通电电极将特定烧结电源和压制压力施加于烧结粉末,经放电活化、热塑变形和冷却完成制取高性能材料的一种新的粉末冶金烧结技术。同其他的传统烧结工艺(无压烧结PLS、热压烧结HP、热等静压HIP)相比,其烧结速度快(一般材料烧结致密化只需3~10 min)、烧结温度低(与HP和HIP相比,烧结温度可降低200~300 ℃)、且节能降耗(能耗为传统热压烧结工艺的1/5~1/3)。该工艺可用于制备高密度纳米晶体块材料、多功能梯度材料、精密陶瓷、金属基复合材料、非晶材料、抗磨材料、热电半导体以及磁性材料等。

图2.1显示的是SPS装置的示意图,主要包括轴向压力装置、水冷冲头电极、真空腔体、气氛控制系统(真空、氩气)、直流脉冲及冷却水、位移测量、温度测量、和安全等控制单元。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: