不同规格生产原料机器人氩弧焊工艺参数优化毕业论文

2020-02-19 15:45:19

摘 要

本文内容旨在运用熔化极氩弧焊焊接不同规格Q345钢板时,为提高其焊接质量,对焊接参数进行优化。控制变量法进行堆焊试验,获得焊缝尺寸和焊接参数的数据,分析焊接参数对焊缝尺寸的影响,通过Minitab的二次拟合回归得到相应关系式。在对接实验过程中,通过不同规格板材开的坡口和焊接设计方案大致确定焊缝尺寸,由拟合的关系式对焊接参数进行优化,得到焊接质量较好的对接试样,该方案能够在一定程度上对焊接不同规格Q345钢板实现焊接参数的优化。

关键词:熔化极氩弧焊;Q345钢;拟合回归;参数优化

Abstract

The purpose of this paper is to optimize the welding parameters for the welding quality of Q345 steel plates with different specifications when using argon-arc welding. The control variable method was used to carry out the surfacing test, and the data of weld size and welding parameters were obtained. The influence of welding parameters on the weld size was analyzed. The corresponding relationship was obtained by Minitab's quadratic fitting regression. During the docking experiment, the weld size is roughly determined by the groove and welding design schemes of different specifications of the plate, and the welding parameters are optimized by the fitting relationship to obtain the butt samples with better welding quality. To some extent, the welding parameters of Q345 steel plates with different specifications are optimized.

Key Words:Argon arc welding;Q345 steel;Fitting regression ;Parameter optimization

目 录

第1章 绪论 1

1.1 课题的研究背景与实际意义 1

1.2 焊接机器人国内外发展状况及趋势 2

1.3 氩弧焊 2

1.4 本课题研究的主要内容 2

第2章 实验材料、设备及方法 4

2.1 实验材料 4

2.2 实验设备 4

2.2.1 熔化极氩弧焊设备 4

2.2.2 线切割机 5

2.2.3 Minitab17的软件应用 5

2.3 实验方法 6

2.3.1 堆焊实验设计 6

2.3.2 焊缝尺寸的观察 7

第3章 实验过程 8

3.1 堆焊实验过程记录 8

3.2 金相组织试样的制备 11

3.3 焊缝成形尺寸的研究 11

3.3.1 焊接工艺参数对焊缝成形的影响 11

3.3.2 熔深、熔宽和余高的测量 12

第4章 实验数据分析 14

4.1 焊缝成形及尺寸的分析 14

4.2 热影响区对比 14

4.3 Minitab的拟合分析 16

4.3.1 熔深的拟合分析 16

4.3.2熔宽的拟合分析 17

4.3.3 余高的拟合分析 18

4.4 不同厚度板对接实验 19

第5章 结论与展望 22

5.1 结论 22

5.2 未来展望 22

参考文献 23

致 谢 24

第1章 绪论

1.1 课题的研究背景与实际意义

焊接作为一种实现材料永久性连接的方法,已成为一门独立的学科,在汽车制造、航天航天、石油化工、建筑工程、电子手机等行业中获得广泛的应用[1]。在我国的制造业发展过程中,焊接是各工厂生产制造中的一项重要技术,同时人们正在不断研究新的焊接技术,后者对其进行优化,使得它在领域中不断扩展。当然在焊接的过程中会出现许多的对人类不利的因素,比如弧光辐射、金属烟尘、有害气体等,在对人体的健康方面,电焊弧光的产生过程中会出现大量紫外线,紫外线具有很强的投射和辐射性质,长期处于此工作环境下会对自己的健康产生很大的危害;另外,焊接产生大量粉尘气体,呼入太多会对身体健康产生不良影响,因此焊接的工作环境相对较为恶劣[2]。所以本次实验是为了将焊接机器人应用于实际生产中,可使操作人员远离工作区域,免受在人工操作时的紫外线辐射和粉尘,对焊接工人的身体健康起到保护作用,也能在工作环境中处理产生的气体而不影响焊接操作的正常进行,这对于环境的保护也有着巨大的帮助。在工厂中有些产品需要较高的焊接工艺要求,这使得焊工在一段时间内保持一定的状态进行焊接, 劳动强度相对较大,且焊接的效率和焊接质量度不太高,同时对焊工的身体健康造成较大危害。考虑到人和经济效益的因素,大多数的手工焊接正在工厂生产中慢慢消失,焊接机器人正在生产线上做着原先焊工的工作,使得焊接质量和效率获得很大的提高。通过之前认知实习所参观过的汽车车身生产线,工人师傅通过编程设计机器人的焊接过程,固定好车身部件,之后焊接机器人进行自动化焊接,在焊接过程中可以发现许多焊工自己操作比较困难的地方,但机器人可以灵活的旋转机械手臂进行焊接,工人师傅在机器人在一旁监督其进行焊接,自动化焊接的实现一方面大大的提高了焊接质量和生产效率,另一方面改善了焊工的工作环境和大幅度的降低了工人的劳动强度。焊接机器人技术对焊接技术的改善,促使各行业争相将其应用在生产过程中,使之在各领域中的应用更加广泛[3]。

随着社会科技的不断发展进步,人们对于焊件的质量要求越来越高,焊工的手动焊接已经无法满足工艺要求,焊接机器人的出现和发展为人们提供新的解决方案,焊接机器人的智能化将会成为未来焊接发展的必然趋势,其中焊接质量越来越成为焊接机器人智能化发展的一个重要标准[4]。

本文是对不同规格生产原料机器人氩弧焊工艺参数优化,为了适应机器人对不同工件探索一套不同的工艺参数以便形成智能焊的工艺要求,这在工厂的实际生产应用中有较大的意义,提高工件的生产效率和焊接质量也有重要意义。

1.2 焊接机器人国内外发展状况及趋势

目前机器人焊接技术在世界工业上的发展地位很高,许多国家都将此技术列为战略发展目标,不过不同国家的发展模式和技术水平都有差异。美国是世界上最先开始提出将机器人应用在生产上的国家,最早是由戴沃尔发表的“通用重复型机器人”的专利论文,而在1959年在美国出现了第一类机器人系统。8年后日本从美国引进了不同类型的机器人后就着手开始在全国范围内进行应用,鼓励创新,并率先在汽车制造业与焊接领域进行应用。后来,机器人就在其他的领域和产业中发展,目前日本成为了世界上使用和生产机器人最多的国家,工业发展水平有很大提升。从世界上各方面的机器人应用来看,主要领域是焊接方向,也就是此课题的研究大方向[5]。

焊接机器人的应用有着十足的前景和发展机遇。随着科技的发展,焊接机器人的制作工艺改善,性能提高的同时价格也有所下降,更多的企业会考虑到焊接机器人的应用;而在另一个方面,当前劳动力成本较高,而我国发展也从原本的制造大国向着创新型强国迈进,需要更加先进的加工工艺才能提高产品质量和推进企业间的竞争力,所以目前对机器人焊接技术的研究有着相当大的必要性[6]。

1.3 氩弧焊

氩弧焊技术是在普通电弧焊原理的基础上,利用氩气本身的惰性,在一定程度上对金属焊材起到保护作用,同时通过高电流使焊材在被焊基材上融化成液态形成熔池,使被焊金属和焊材达到冶金结合的一种焊接技术[7]。通过在高温熔融焊接时不断输送氩气,使焊材不能和空气中的氧气相互接触,它相对于其他种类气体保护焊有着明显的优点,气体保护效果好,防止焊材的氧化能力强,因此适合于焊接易氧化的有色金属和合金钢(主要用Al、Mg、Ti及其合金和不锈钢的焊接)[8]。

氩弧焊按照电极的不同分为熔化极氩弧焊和非熔化极氩弧焊两种[9]。非熔化极氩弧焊是电弧在熔化极(通常是钨极)和工件之间燃烧,在焊接电弧周围流过一种不和金属起化学反应的惰性气体(常用氩气),形成一个保护气罩,使钨极端部、电弧和熔池及邻近热影响区的高温金属不与空气接触,能防止氧化和吸收有害气体。从而形成致密的焊接接头,其力学性能非常好。熔化极氩弧焊的焊丝通过丝轮送进,导电嘴导电,在木材与焊丝之间产生电弧,使焊丝和母材熔化,并用惰性气体氩气保护电弧和熔融金属来进行焊接的。其除了具有钨极氩弧焊优点外,有克服钨极的熔化和烧损的限制、实现自动化和应用于中大厚度焊材焊接的特点[10][11]。

1.4 本课题研究的主要内容

本文主要是对机器人氩弧焊工艺参数优化的研究。在工厂的生产制造过程中,焊接质量是产品的一个重要因素,焊接机器人因其有更高的焊接质量和效率,就需要探索出一套适合焊接各种不同规格焊接材料的工艺参数,以达到在机器人焊接时输入该参数和进行焊接程序编程就能进行智能焊接,焊后所得到焊件的焊接质量良好,以适合在工厂的实际生产应用。将选定的Q345钢板切割成一定大小,由于实验条件的限制,设计控制变量实验,采用熔化极氩弧焊来进行堆焊,观察焊缝表面成形,并对较好的几组进行金相实验观察,比较焊接参数对焊缝热影响区面积大小与焊接参数的影响,同时测量各组的熔深、熔宽和余高,记录好参数,用Minitab进行拟合回归,从中得出焊接速度、焊接电流和焊接速度对熔深、熔宽和余高的三个回归方程式。之后进行不同厚度Q345进行对接实验,由关系式算出该厚度钢板的焊接参数,有焊后的焊缝成形质量来判断焊接该厚度板材的焊接参数优化效果。

第2章 实验材料、设备及方法

2.1 实验材料

实验材料选定Q345钢材,其所含的化学成分见表2.1[12],由于要有不同规格的生产原料,且工厂所有的条件所限制,分别选择6mm、12mm、14mm厚的Q345钢板进行下料。因为切割板材要用到等离子切割,需要预先留有余量,在板材上先画出155*305mm的尺寸,切割完后得到大概300*150mm的板料,同时切好三块65*300mm的不同厚度的板材,之后使用角磨机将等离子切割造成的沾渣和钢板表面的氧化膜除去,并在板表面标记间隔60mm的五条直线,为堆焊实验做好材料准备。

表2.1 Q345低碳钢的化学成分

元素 | C | Mn | Si | P | S | Al | V | Nb | Ti |

含量 | ≤0.2 | 1.0-1.6 | ≤0.55 | ≤0.035 | ≤0.035 | ≥0.015 | 0.02- 0.15 | 0.015-0.06 | 0.02- 0.2 |

2.2 实验设备

2.2.1 熔化极氩弧焊设备

熔化极氩弧焊设备通常由弧焊电源、控制箱、送丝机构、焊炬、水冷系统及供气系统组成,图2.1中显示的NB-500(PC60-500)逆变式熔化极氩弧焊电源和图2.2显示的自动焊接小车是熔化极氩弧焊设备的重要组成部分[13]。在打开弧焊电源时,不进行焊接操作时,弧焊电源上显示焊接电压和送丝速度,可以通过调节送丝装置上的旋钮改变焊接电压和送丝速度,在焊接时显示的送丝速度参数变为焊接电流,在稳定焊接过程中才能记录焊接电流,如果在焊接电弧有很大飞溅时焊接电流会在很大范围内变化,所以在实验时可以将送丝速度当作焊接电流的一个替代参数。自动焊接小车在行进中会受到其他因素影响,焊接速度会在一定范围内跳动,对实验的结果有一定的误差。先进行试焊,初步了解送丝速度与焊接电流之间的关系,由于焊接电弧的不稳定性,焊机上显示的焊接电流在一定数值上下浮动,可能在焊接过程中记录的焊接电流参数有误差。

图2.1 熔化极氩弧焊弧焊电源 图2.2 自动焊接小车装置

2.2.2 线切割机

堆焊试样有需要进行线切割,本次实验采用的是型号为DK7745的电火花数控线切割机床,图2.3中所示。线切割机在本实验中比较重要,试样在使用线切割机切下试样后方便之后金相试样的打磨。使用线切割机之前要在控制台上进行程序的编译。确定加工路线后可以先进行预加工,固定试样,符合预期后可以打开高频和自动进给。线切割机具有精度和效率较高的特点,且相当节能环保。在切割焊接试样过程中,由于焊缝未熔合夹杂等情况出现切割短路,需要在高频下进行手动切割,待正常运行后再切换到自动切割。

图2.3 线切割机

2.2.3 Minitab17的软件应用

Minitab软件是为质量改善、教育和研究应用领域提供统计软件和服务的先导。是全球领先的质量管理和六西格玛实施软件工具,更是持续质量改进的良好工具软件。Minitab软件功能极其强大,能进行假设检验、回归分析、方差分析、蒙特卡罗模拟和仿真、DOE、可靠性分析等多种功能。由于实验设计时没有采用正交实验组,不能使用实验设计(DOE)功能进行统计分析,主要是应用统计中的拟合回归建立焊接工艺参数对焊缝各尺寸的模型,从方程式中分析各参数对焊缝尺寸的影响,在焊接对接实验时需要设计坡口的尺寸,由大致的焊缝熔深和焊缝的道数来确定焊缝的大致尺寸,再根据回归方程式算出焊接该试样时的工艺参数。

2.3 实验方法

2.3.1 堆焊实验设计

由于板材有限,进行堆焊实验时可以忽略板材厚度对焊缝尺寸的影响,为尽可能的获得较多的数据,选择采用控制变量法进行实验。选定五组不同的焊接电压,在保持其他情况相同下改变送丝速度,设计四组不同的焊接电流,总共20组的堆焊实验(其中焊接速度为400mm/min,喷嘴至板间距离为16mm,焊丝直径为1.2mm)。在实验过程中需要对相对电流稳定值进行记录,再根据焊后试样的表面成形,选出其中相对较佳的一组试样,根据这组参数进行焊接速度的变量实验,选择四组不同的焊接速度进行实验。表2.2显示控制变量组的实验布局,需要焊接过程中记录焊接电流。

表2.2堆焊实验的控制变量实验布局

编号 | 实验参数 | ||||

焊接电压/V | 送丝速度/(mm/min) | 焊接速度/(mm/min) | 喷嘴至板间距离/mm | 焊接电流 /A | |

1 | 30 | 80 | 400 | 16 | |

2 | 30 | 100 | 400 | 16 | |

3 | 30 | 120 | 400 | 16 | |

4 | 30 | 140 | 400 | 16 | |

5 | 18 | 80 | 400 | 16 | |

6 | 18 | 100 | 400 | 16 | |

7 | 18 | 120 | 400 | 16 | |

8 | 18 | 140 | 400 | 16 | |

9 | 21 | 80 | 400 | 16 | |

10 | 21 | 100 | 400 | 16 | |

11 | 21 | 120 | 400 | 16 | |

12 | 21 | 140 | 400 | 16 | |

13 | 24 | 80 | 400 | 16 | |

14 | 24 | 100 | 400 | 16 | |

15 | 24 | 120 | 400 | 16 | |

16 | 24 | 140 | 400 | 16 | |

17 | 27 | 80 | 400 | 16 | |

18 | 27 | 100 | 400 | 16 | |

19 | 27 | 120 | 400 | 16 | |

20 | 27 | 140 | 400 | 16 | |

2.3.2 焊缝尺寸的观察

堆焊实验后的24组试样都需要进行焊缝尺寸的测量,先选出六组试样,分别是电压不同的两组试样,电流不同的两组试样,焊接速度不同的两组试样,且焊缝表面成形也相对较好,使用线切割机进行切割,防止在使用其它设备切割时使其焊缝热影响区发生变化,也使打磨面平整,方便后续进行金相试样的制备。腐蚀后用游标卡尺测量焊缝熔深、熔宽和余高,通过金相显微镜观察焊接热影响区,添加比例尺截图保存,将余下的18组试样使用砂轮切割机垂直焊缝方向切割,进行粗略的打磨抛光腐蚀,只需清楚的观察到熔合线,之后测量焊缝尺寸记录表中。

第3章 实验过程

3.1 堆焊实验过程记录

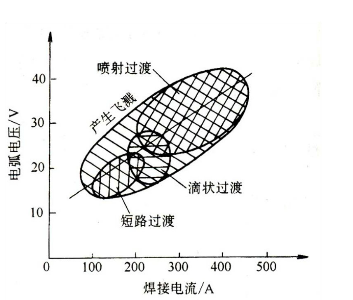

堆焊实验选择的参数是参照图3.1[14]中熔化极氩弧焊焊接低碳钢的焊接电压电流的关系。焊接电压分别为18V、21V、24V、27V、30V,送丝速度为80mm/min、100mm/min、120mm/min、140mm/min,焊接速度先选定为400mm/min,喷嘴至板间距离设定为16mm,选用1.2mmJQ﹒MG70S-6气体保护焊丝,保护气体为纯氩气。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: