智能焊接用CO2焊实芯焊丝熔敷特性研究毕业论文

2020-02-19 15:45:04

摘 要

本文通过实验研究了电压、送丝速度以及焊丝干伸长度三个输入参数对实芯焊丝CO2气体保护焊的熔敷特性(包含熔敷速度和熔敷效率)的影响规律。实验采用三因素五水平正交L25实验,用全自动CO2保护焊焊机进行平板堆焊,并借助Minitab软件进行数据处理分析。所得实验结论能清晰地反映出输入参数对实芯焊丝CO2气体保护焊熔敷特性的影响规律,为建立精准实用的实芯焊丝CO2气体保护焊参数库,实现智能化CO2气体保护焊提供知识储备。

论文主要研究了电压、送丝速度以及焊丝干伸长度对熔敷速度和熔敷效率影响强烈程度、最优参数组合及以及对应的回归方程。

研究结果表明:对于熔敷速度,送丝速度即焊接电流为主要影响因素,焊接电压和焊丝干伸长度影响极小,熔敷速度与焊接电流的呈线性关系。熔敷效率受焊接电压、送丝速度和焊丝干伸长度交互影响,且三者均为不显著影响因素,熔敷效率与三者存在二次关系式。

关键词:熔敷速度;熔敷效率;L25正交实验;Minitab

Abstract

In this paper, the effects of three input parameters including voltage, wire feed rate and extension length of welding wire on the deposition characteristics (deposition speed and deposition efficiency) of CO2 shielded welding of solid cored wire are studied experimentally.In the experiment orthogonal L25 experiment with five levels and three factors was adopted. Flat plate surfacing was carried out with automatic CO2 shielded welding machine, and data processing and analysis were conducted with the help of Minitab software.The experimental results can clearly reflect the influence of input parameters on the deposition characteristics of CO2 shielded welding of solid cored wire, and provide a knowledge reserve for the establishment of accurate and practical parameters database of solid cored wire CO2 shielded welding and the realization of intelligent CO2 shielded welding.

The effects of voltage, wire feed rate and extension length of welding wire on deposition velocity and deposition efficiency are studied that about the optimal parameter combination and the corresponding regression equation.

The results show that for the deposition velocity, the welding current is the main factor, the welding voltage and the length of the wire have little effect, and the deposition velocity is linear with the welding current.Deposition efficiency is affected by welding voltage, wire feeding speed and wire length, and all three factors are not significant factors. There is a quadratic relationship between deposition efficiency and the three factors.

Key Words:Deposition rate;Deposition efficiency;L25 orthogonal experiment;Minitab.

目 录

第1章 绪论 1

1.1 研究背景 1

1.2 研究意义及方向 2

1.3 预期目标 3

第2章 实验设计与过程 5

2.1 实验参数选择 5

2.1.1 输入参数选择 5

2.1.2焊材和母材的规格 6

2.2 实验方案设计 7

2.2.1正交实验设计 7

2.2.2 无关变量的控制和响应的表征 8

2.2.3 实验安全及规范 10

2.3 实验记录及结果 11

2.3.1实验器材及焊前准备 11

2.3.2实验现象及熔敷特性的初步分析 11

2.3.3实验结果 12

第3章 熔敷特性研究分析 14

3.1 Minitab软件介绍 14

3.2 熔敷速度与输入参数之间的规律 14

3.2.1熔敷速度受输入参数的影响规律 14

3.2.2熔敷速度与输入参数之间的回归分析 16

3.3 熔敷效率与输入参数之间的规律 17

3.3.1熔敷效率受输入参数的影响规律 17

3.3.2熔敷效率与输入参数之间的回归分析 18

第4章 结论 21

参考文献 22

致谢 23

第1章 绪论

1.1 研究背景

CO2气体保护焊是一种应用最广泛的熔化极气体保护电弧焊方法,由于其操作简单,气体成本低,在生产制造业中有广泛应用。但是焊接飞溅大,焊接时产生有害气体,红外线,紫外线等,使得工作环境十分恶劣,人工成本[1]。且人工焊接的不稳定性以及在强光高热工作环境中的观察力判断力下降,使得焊接产品质量降低。为了满足现代工业需求,CO2气体保护焊智能化进程迫在眉睫。

现代工业需求不再满足于传统编程焊接机器人,能够自动识别周围环境信息,反馈问题并自主决策行动的机器人才能适应生产需[2]。当前国内外都有大量的研究人员投入CO2气体保护焊智能化的工作。在国外,Huang.WS和Xu.HL研究使用传感器来控制机器人焊过程的焊接质量,采用焊缝跟踪技术,通过传感器反馈实时监控焊接过程参数,实现系统的全自动[3];K. Yamazaki和R. Suzuki在[4]通过智能调整脉冲电流以控制熔滴过渡形式并起到减少烟气排放、减少飞溅率、增加熔敷效率和减少热输入的效果,并将这种方法与传统工艺进行比对,可发现焊后金属的力学性能和焊接效率都大有提升。D. Katherasan ,Jiju V. Elias 和 P. Sathiya研究采用人工神经网络(ANN)对FCAW过程中的焊缝几何形状进行仿真,并采用粒子群算法(PSO)对工艺参数进行优化,以研究焊接参数输入对焊接接头质量影响,建立规范焊接输[5]。在国内,华清宇硕士在文献[6]中,对当前汽车行业中传统的焊缝质量焊后检测方法做出修改,采用结构视图和光学传感器,能够使效率大大提高。梁斌、崔延鑫等人在[7]指出声信号中蕴含着丰富的焊接动态过程信息,能反映出实时焊接状态,具有很高的研究价值,因此在研究中提出关于获取焊接过程中声信号的采集方法。所有这些研究,都致力于实CO2气体保护焊智能化,用机器人代替人工焊接,实现焊接智能化。在焊接机器人制造方面,德国的KUKA焊接机器人见图1.1和日本FANUC焊接机器人见图1.2等代表着国际智能化机器人的最高技术水平,在世界被广泛使用。国内虽然还未掌握智能焊接机器人的技术核心,但以上海交通大学为代表高等学院,大力投入智能化焊接进程中,并取得多项创新性结[8]。中国智能焊接机器人的研究也在如火如荼的进展中。

图1.1 KS FlexRoller系列机器人 图1.2 ARC Mate 100iC / M-10iA系列

1.2 研究意义及方向

本文致力于研究输入参数对实芯焊丝CO2气体保护焊的熔敷特性(包含熔敷速度和熔敷效率)的影响规律。智能化焊接研究主要分为两大类:一是“硬件”研究,即对智能机器人的信息传感系统,反馈系统,自我调节系统等的研究,这类研究需要高新技术力支持;二是“软件”研究,即对数据库的填充,操作系统的研发以及焊后数据分析系统的设计,这类研究则需要大量实验,模拟仿真的支持。本文属于第二类研究,通过实验分析输入参数与熔敷速度及熔敷效率的关系,为智能化焊接提供数据依靠和知识储备。

CO2气体保护焊智能化面临一个问题,在面对不同规格,不同形式的焊接接头时,如何选择正确焊接参数。无论是人工输入,还是机器人检索内部数据库数据,都是采用现有知识储备。可无论是大学教材,还是焊接实用手册,所提供的参数选择,都是在很大范围内变动。例如在献[9]中不同焊丝直径时焊接电流的选择范围见表1.1。从表中不难看出,相同规格的焊丝,选用电流波动范围极大。但实际上,范围内的参数并不是都符合实际场合。在实际生产过程中,单就熔敷特性这一因素,影响因素也是复杂多样的。在追求高熔敷效率的同时,为了提高焊接效率,减少工时,就需要较大的焊接速度,这就要求要有较大的输入电流。但面对一些薄板焊接时,较大输入电流产生大量焊接热会使板材变形严重,失稳,产生波浪变形。更为严重的是,较大热输入会使焊接接头组织发生变化,产生结晶裂纹,使得焊接接头力学性能下降,导致产品不合格。这种发生在微观组织的变化,无法通过传感器进行识别,危害也很难防止。因此,面对不同的工作场合,如何选用准确的输入参数数据,需要依赖更准确庞大的数据库,为智能机器人提供判断标准。

在CO2气体保护焊焊接过程中,熔敷特性是被多种因素共同影响的。焊接电压、焊接电流、焊接回路电感、气体流量、焊丝干伸长度以及工作环境的气体流动,都会影响熔敷特性。其中焊接回路电感为设备因素,这里将不予考虑。工作环境全为室内工作,因此气体流动较小,对熔敷特性影响较小,视为无关变量。焊接电压、焊接电流、气体流量、焊丝干伸长度这四个因素,在焊接过程中,气体流量主要是影响熔敷效率,对熔敷速度没有影响。且气体流量基本是稳定不变,而另外三个因素在引弧、焊丝熔断、熔滴过渡过程中,都会发生变化。因此,本次研究将焊接电压、焊接电流、焊丝干伸长度三因素设置为因变量,气体流量为不变量。通过设计焊接电压、焊接电流、焊丝干伸长度三个输入参数的改变,响应因素为熔敷速度和熔敷效率的实验,探究三个因素对熔敷特性的影响规律。实验内容不仅满足探究焊接电压、焊接电流、焊丝干伸长度三者对熔敷速度和熔敷效率单独影响以及对应回归方程,还综合考虑熔敷速度和熔敷效率之前的联系,使结论更加符合实际生产条件,从而建立更为贴合实际数据库。

表1.1 不同焊丝直径时焊接电流的选择范围

焊丝直径(mm) | 焊接电流(A) | |

细颗粒过渡(30-45V) | 短路过渡(30-45V) | |

0.8 | 150-250 | 60-160 |

1.2 | 200-300 | 100-175 |

1.6 | 350-500 | 120-180 |

2.4 | 500-750 | 150-200 |

1.3 预期目标

熔敷速度是指单位时间内所熔敷到焊缝上的金属质量,它主要受焊接过程中加热和熔化焊丝的热功率Pm有关,满足于关系式(1):

Pm=I(Um IRs) (1)

其中Um是等效电压,Rs是焊丝伸出长度电阻[10]。

对于钢焊丝,电压对熔敷速度影响较小,只有电弧过小时,熔敷速度才会有不太明显的增加。实芯焊丝CO2气体保护焊过程中,焊丝伸出长度一般不超过20mm,电阻热影响较小。而电流有着很大变化范围,且值较大,因此对于熔敷速度,电流为最主要影响因素,电流越大,熔敷速度越大。电压和干伸长度对实验影响较小,为不显著影响因素。熔敷速度与三者之间对应的回归方程中,电流项系数较大,另外两个系数较小。

熔敷效率是指过渡到焊缝熔敷金属占熔化焊丝质量比。由于是实芯焊丝,不存在焊渣,所以熔敷效率主要是受飞溅率的影响。飞溅的产生是由于熔滴在过渡时电流密度过大爆破产生的。因此熔敷效率受电流影响,但不是简单负相关,当过渡形式发生改变时,从短路过渡到细颗粒过渡时,趋势会发生突变,由下降变成上升,为一凹状波形。焊接电压决定了电弧的长度及熔滴的过渡形式。电压过大时,电弧过长而不稳定,飞溅较大,熔敷效率相对减小。电压过小时,引弧困难,焊接过程不稳定,飞溅较大,熔敷效率也相对较小。因此电压影响大概为一凸状波形。焊丝干身长度越大,电阻热越大,飞溅越大,且伸出长度越大,气体保护效果越差,飞溅越大。因此熔敷效率与焊丝干伸长度负相关。

值得注意的是,实芯焊丝CO2气体保护焊在正常焊接参数范围内,高达90%以上。因此三个参数对实验结果的影响变化在很小的范围内波动。焊接过程中,三个输入参数也是在变化的,其中焊接电流与焊丝干伸长度变化还比较大。且考虑到实验过中存在误差,所以熔敷效率与三个参数之间的关系与预测会有所误差。

第2章 实验设计与过程

2.1 实验参数选择

2.1.1 输入参数选择

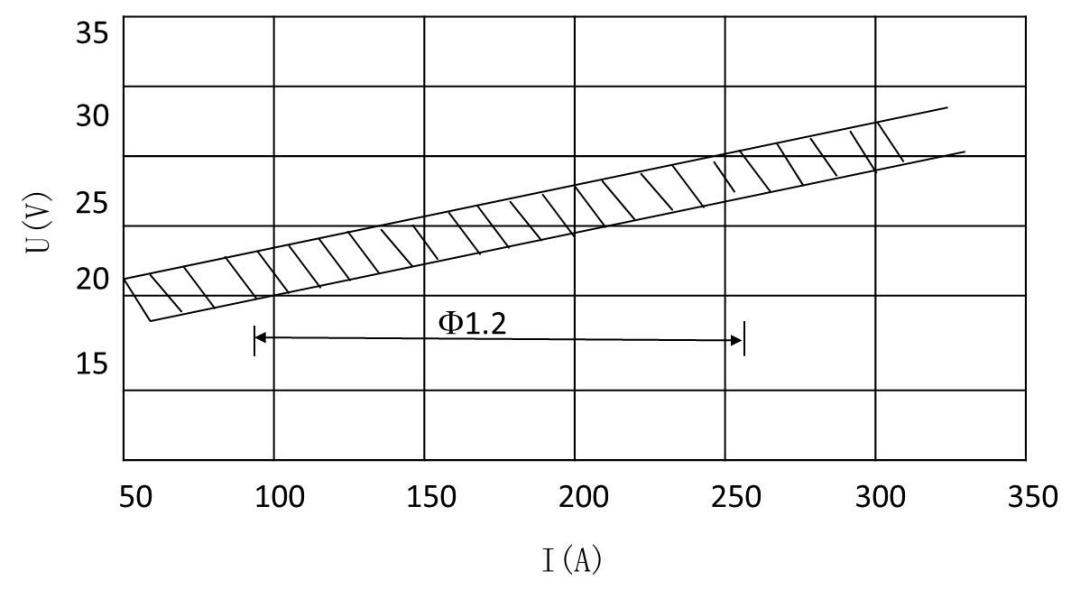

实验过程中,要确定的输入参数除了焊接电压U、焊接电流I、焊丝干伸长度L外,保护气体流量C和焊接速度d也需要确定。其中焊接电压、焊接电流、焊丝干伸长度的选择主要根据焊丝直径及过渡方式来选择。实验室提供的焊丝为φ1.2mm焊丝,CO2气体保护焊在焊丝直径为φ0.6-1.4mm时,通常采用短路过渡。因为对于直径较小焊丝,如果采用细颗粒过渡,由于细颗粒过渡需要较大的焊接电流,焊丝直径又较小,则由焊丝电阻产生的电阻热会很大,容易造成前段发红变软,甚至产生严重飞溅。此外,采用短路过渡,焊接过程中辐射及烟尘都比较小,便于实验操作及现象观察。因此,实验采用直径为1.2mm焊丝,熔滴过渡方式为短路过渡。短路过渡时电压与电流选择范围见图.1[10]。

图2.1 短路过渡焊接时适用的电流和电压范围

图2.1 短路过渡焊接时适用的电流和电压范围

由图2.1可知,焊丝直径为1.2mm,短路过渡时,电压适用范围为20-30V,电流范围为90-260A。在实际焊接过程中,电流是没有预设值的,对应的是送丝速度V。在焊接电弧稳定时,送丝速度与电流是成正比关系的,在焊丝直径为1.2mm,短路过渡时,与焊接电流对应的送丝速度范围为3-12m/min。为了完整反映焊接电压和焊接电流与熔敷特性之间的关系,实验过程中焊接电压和电流变动的范围尽量大,避免部分数据反映的规律没有代表性,在实际生产中无法得到应用。因此电压U选择范围为20-28V,每2V一个步值,一共五个水平。 电流即送丝速度为4-10m/min,步值为1.5 m/min,合计五水平。

焊丝直径及过渡方式确定后,焊丝干伸长度也可以确定范围。与送丝速度、焊接电压不同的是,干伸长度的值很难保证为一稳定值,且在焊接过程中不断变化。导致这样的原因其一是干伸长度初设值无法很精确,只能通过米尺来量,而且焊枪的存在使得测量本身就很困难。其二,焊接过程中焊接表面很难保证水平,熔滴尺寸不一样也会导致焊丝伸出长度变化。焊接过程成中的变形对焊丝伸出长度影响极大,尽量避免。短路过渡时,焊丝干伸长度合适范围在10-20mm,一般不超过20m[11]。为了使焊丝干伸长度对熔敷特性的影响更加明显,应该将干伸长度的范围设置的较大,使实验结果更加明显,便于分析。因此焊丝干伸长度定位14-22mm,步值为2mm,五个水平。

过渡方式为短路过渡时,气体流量范围在5-20L/min,为了取得较好的保护效果,气体流量C定为15L/min。焊接速度的选择需要考虑的因素就较多,焊接速度大小本身是不影响熔敷特性的,它主要是影响焊缝成型。但是焊接速度过大,与空气的相对运动更大,气体流动会导致气体保护不佳,使得电弧不稳定,导致飞溅过大。且焊接速度过大会使成型很差,焊缝基本不成型,填充金属很少,使得熔敷效率的测量不准确。因此焊接速度不易过大,定为240mm/min。

综上,焊接参数选择如表2.1。

表2.1 焊接实验参数

参数 | 电压V | 送丝速度m/min | 干伸长度mm | 气体流量L/min | 焊接速度mm/min |

范围 | 20-28 | 4-10 | 14-22 | 15 | 240 |

步值 | 2 | 1.5 | 2 | 定值 | 定值 |

2.1.2焊材和母材的规格

焊丝直径φ为1.2mm,型号要根据母材选择。母材为Q235,是低合金结构钢。CO2气体保护焊由于保护气体CO2具有强氧化性,焊接过程中会生成CO气体。生成CO气体来不及溢出熔池金属,会形成CO气孔。因此焊丝要求碳含量低好且脱氧元素含量要较高。对于低碳钢和低合金结构钢,通常选用H08AMn2SiA焊丝。H08AMn2SiA碳含量低于0.1%,Mn含量高于1.8%,Si含量高于0.7%,含碳量低,且脱氧元素足够,多余的成分作为合金填充元素,提高焊缝金属的力学性能和抗裂性[12]。

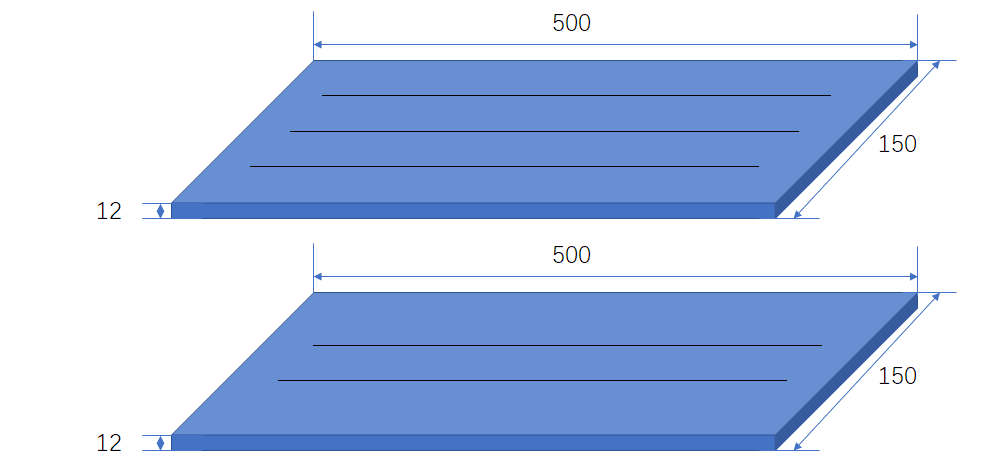

母材的规格根据焊接扣坡口形式、焊缝尺寸及焊缝分布来确定。实验主要是探究CO2气体保护焊熔敷特性,对焊接结构的强度和力学性能要求不高,因此采用堆焊即可。无论是熔敷速度还是熔敷特性,都和焊缝金属的质量相关。为了保证焊缝填充金属质量足够,使得称量时秤的精度误差导致质量差异对实验结果影响很小,因此要求焊缝质量达到50克以上。焊缝余高一般在4mm以上,熔宽为10mm以上,焊缝金属质量约为7.85g/cm³,当焊缝长度为400mm,填充金属质量约为7.85*1*0.4*0.5*40=62.8g,满足要求。因此焊缝长度要求在400mm左右,焊接时两端各留50mm,母材长度定位500mm。焊缝分布不能过于密集,避免板材变形严重,且相邻焊缝的飞溅会相互影响。所以相邻焊缝之间间距不少于30mm,两端又要留30mm左右多余,可以选择宽度为150mm板材,正面三道焊缝,背面两道焊缝,焊缝交叉分布。板材的厚度考虑变形因素,不能过小,使得变形严重。结合实验室所有材料,选择12mm板材。故母材规格定为500mm*150mm*12mm,见图2.2。

母材的规格根据焊接扣坡口形式、焊缝尺寸及焊缝分布来确定。实验主要是探究CO2气体保护焊熔敷特性,对焊接结构的强度和力学性能要求不高,因此采用堆焊即可。无论是熔敷速度还是熔敷特性,都和焊缝金属的质量相关。为了保证焊缝填充金属质量足够,使得称量时秤的精度误差导致质量差异对实验结果影响很小,因此要求焊缝质量达到50克以上。焊缝余高一般在4mm以上,熔宽为10mm以上,焊缝金属质量约为7.85g/cm³,当焊缝长度为400mm,填充金属质量约为7.85*1*0.4*0.5*40=62.8g,满足要求。因此焊缝长度要求在400mm左右,焊接时两端各留50mm,母材长度定位500mm。焊缝分布不能过于密集,避免板材变形严重,且相邻焊缝的飞溅会相互影响。所以相邻焊缝之间间距不少于30mm,两端又要留30mm左右多余,可以选择宽度为150mm板材,正面三道焊缝,背面两道焊缝,焊缝交叉分布。板材的厚度考虑变形因素,不能过小,使得变形严重。结合实验室所有材料,选择12mm板材。故母材规格定为500mm*150mm*12mm,见图2.2。