厚1.2mmH62焊片的冲压模具设计毕业论文

2020-07-15 21:19:46

摘 要

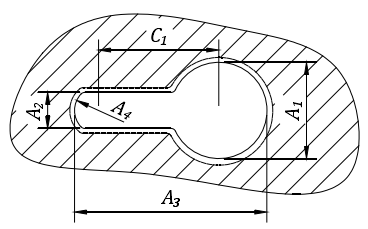

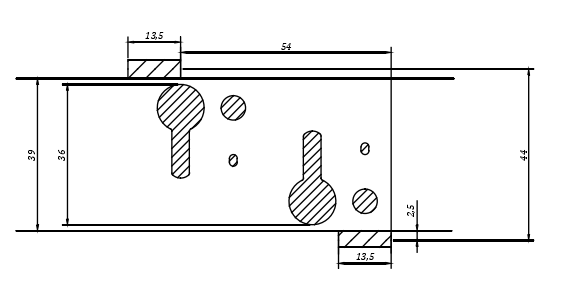

本设计说明书主要是关于焊片的冲压模具设计。根据冲压件的工艺性以及相关的模具设计结构要求,初次确定焊片的种类和参数。然后根据焊片的外形特征以及精度等要求来确定冲压模具的类型,进而确定冲压模具的基本结构特点。最后通过冲压模具的相关参数来校核模具的冲裁以及结构要求。综合设计中的冲压模具参数以及相关的技术要求,最终确定冲裁件以及模具装配图与各零件图的绘制,并结合实际的需要完成对零件图以及装配图的公差标注。

关健词:焊片 级进模 冲压力 工艺性分析

The stamping die design for thick 1.2mm H62 soldering lug

ABSTRACT

This design instructions is mainly about the stamping die design of the soldering lug. According to the technical requirements of the stamping parts and the related mold design structure requirements, the type and parameters of the solder fillets are determined for the first time. Then according to the solder profile characteristics and accuracy requirements to determine the type of stamping die, and then determine the basic structural characteristics of the stamping die. Finally, through the relevant parameters of the stamping die to check the stamping die and structural requirements. In the comprehensive design of the stamping die parameters and related technical requirements, the stamping parts and the assembly drawings of the mold and the parts drawings are marked, and tolerances are made according to the actual needs of the parts drawings and assembly.

Key words: Solder lug; progressive die; Process analysis; Pressing force

目录

摘要 I

ABSTRACT II

第一章 绪 论 1

第二章 冲裁件的工艺性分析 4

2.1 冲裁件的材料分析 4

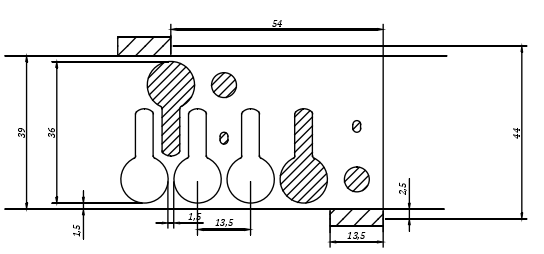

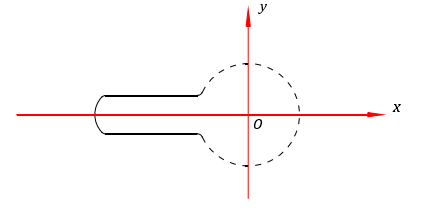

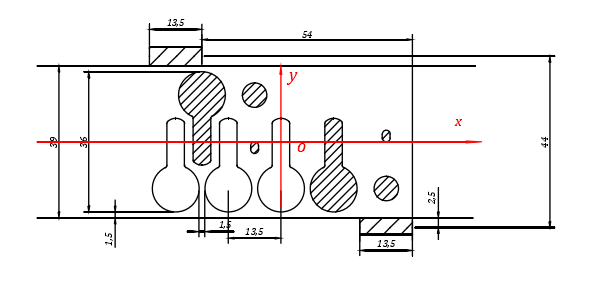

2.2 冲裁件的结构分析 5

2.3 冲裁件的尺寸公差分析 6

第三章 冲裁模的冲压工艺性分析 7

3.1 冲压模具类型的选择 7

3.2 冲压加工的工序分析 7

3.3 模具的基本结构确定 8

第四章 冲裁件的工艺参数计算 9

4.1 排样的设计与选择 9

4.1.1 搭边值及进距的确定 9

4.1.2 条料宽度及壁厚的计算 9

4.1.3 排样图以及载体设计 10

4.1.4 材料的利用率 10

4.2 计算冲压压力以及初选压力机型号 10

4.3 冲压压力中心的确定 12

4.4 凸、凹模的刃口尺寸计算 14

4.4.1 凸、凹模的刃口尺寸计算原则 15

4.4.2 凸、凹模刃口尺寸的计算 15

第五章 冲裁模主要零部件的结构设计 18

5.1 凹模的结构设计 18

5.1.1 矩形凹模板 18

5.1.2 凹模型孔类型的选择 18

5.1.3 凹模板的厚度 18

5.1.4 凹模的壁厚 19

5.1.5 凹模板的各零部件设计 19

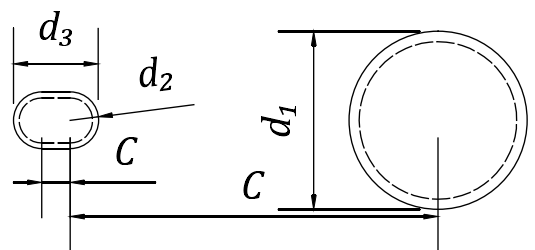

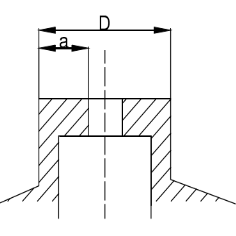

5.2 凸模结构的设计 22

5.2.1 凸模的固定方式 23

5.2.2 凸模的长度 23

5.3 导向方式(模架)的选择 24

5.4 卸料装置的选择与安装 24

5.5 定位零件与导向零件的设计 25

5.5.1 导向装置结构确定 25

5.5.2 定位装置的设计 26

5.6 模柄的选用 27

第六章 压力机的校核及模具的闭合校核 28

6.1 压力机的校核 28

6.2 压力机高度的校核 28

第七章 冲压模具的经济性分析 29

7.1 冲压模具的制造性经济分析 29

7.2 冲压模具的维护性经济分析 29

结 语 30

参考文献 31

致 谢 33

第一章 绪 论

作为现代制造业中重要的生产加工方法,冲压工艺被广泛地用于各种行业,如航天、电子、机械等。同时冲压模具作为冲压生产的重要工艺生产装备,其设计的优劣程度对于制造生产的经济性效益影响颇为重要[1]。

模具工业是国民经济发展的的基础性工业,是高科技技术产业的重要组成部分。模具与制造技术的优劣,在某种程度上是衡量一个国家在生产制造业上的发展程度。在现代化社会中,在以加工生产为主的行业中,特别是以电子、机械、汽车等产品为主的现代化制造型企业中,几乎都无法摒弃冲压模具生产[2]。为此,在能否向客户提供优良的模具,将直接对生产产品的成本质量以及更新产生重要影响。所以合理设计的冲压模具结构不仅可以快速实现产品预期的生产要求,而且在一定程度上可以保证最初的经济效益。

随着国际模具工业的发展,中国的模具行业也已进入了稳定发展的阶段。就单从目前的国际数据分析来看,中国的模具生产总量已经进入世界前列[3]。中国的冲压模具工业从无到有,历经几十载,在国民经济的快速发展基础下,渐渐从落后转向进步,甚至部分模具的发展技术已经明显走进世界的前沿。虽然中国的模具发展已经到如此境界,但就目前中国总体的冲模技术水平和市场要求来看仍然与国际相差甚远。发生如此原因主要是因为模具技术水平与设计生产的不匹配和市场需求与模具质量要求的落差。而随着市场经济的迅猛发展和材料加工的新技术新方法的不断采用,产品更新换代速度加快,对成形模具的数量和质量的需求也在不断增加[4]。模具材料的正确选择与合理使用显然已经成为制约高精度、高寿命、高效率模的具制造瓶颈之一。因此合理选择模具材料具有非常重要的意义。

特别是近几年来,由于新材料特别是轻量化新材料的出现导致了新工艺性的产生,而新的工艺性必然导致新的工艺装备和模具的需求加大[5]。因此,新材料以及多样化制造的需求将给模具行业带来巨大的冲击,而模具的智能网络化也给模具成形制造带来了无限的拓展空间和可能性。因此在较长时间范围内,国内的冲压模具主要体现在模具集成制造单元与技术的普及;商业互联网向模具及其产业链延伸;模具的智能化;模具标准件精细化等等。

与此同时,随着冲压件要求的增高,模具的发展开始着日新月异的变化。在以质量至上的社会背景下,模具作为辅助加工装备越来越发挥出它的巨大优势,同时在现代信息技术的应用支持下,产品的质量和技术越来越趋于稳定,市场需求也将不断扩大,在国民生活的地位也将越来越重要[6]。因此,在一定的范围内也将进一步促进模具行业的发展,提高冲压模具技术的应用层次。

相关图片展示: