基于S7-300PLC的堆垛机行走机构控制系统分析与设计毕业论文

2020-02-13 22:16:37

摘 要

随着科学与技术的飞速发展,现如今这个世界上的物流总量可谓是非常的巨大,现代物流业已经成为国民经济中不可或缺的构成部分。纵观当今物流技术发展领域,自动化立体仓库现如今已经是当今社会现代物流技术发展领域最大的热点之一。堆垛机作为自动化立体仓库中最为核心的一部分,其工作效率的高低直接影响到整个自动化立体仓库的运作效率。本次设计以堆垛机的控制系统为研究对象,有非常重要的实际意义,其主要内容如下:

首先本文简单地描述和分析了堆垛机控制系统的整体结构与功能,在此基础之上进行了行走机构和货叉机构的定位设计和调速设计。考虑到安全需要,对于行走机构和货叉机构部分还进行了相应的安全保护的设计。

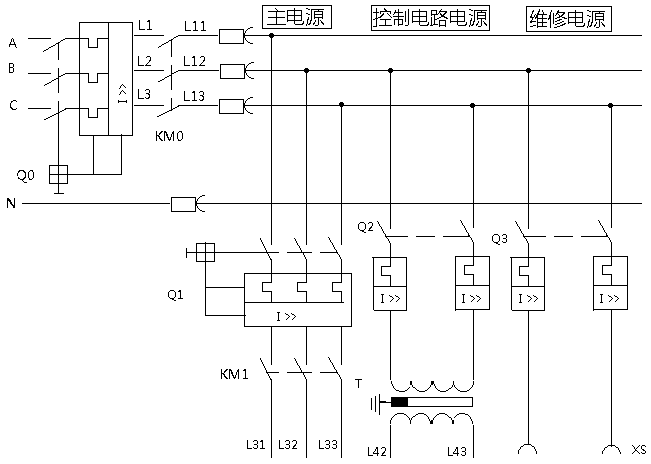

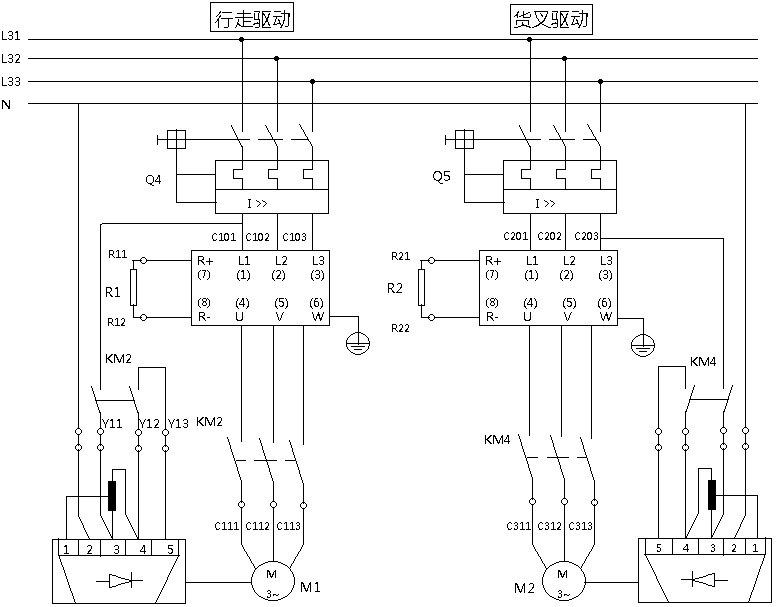

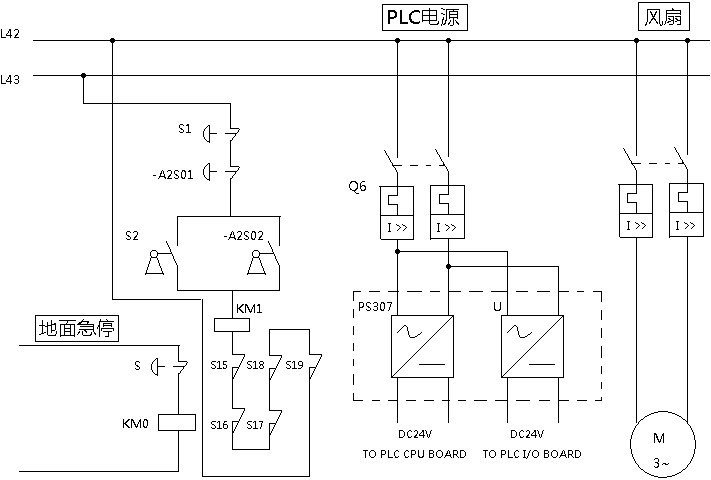

其次在分析堆垛机控制系统电气原理的基础之上绘制了堆垛机控制系统的电气原理图,并在此基础之上对绘制的电气原理图中的PLC、变频器和电机等进行了相应的硬件选型。

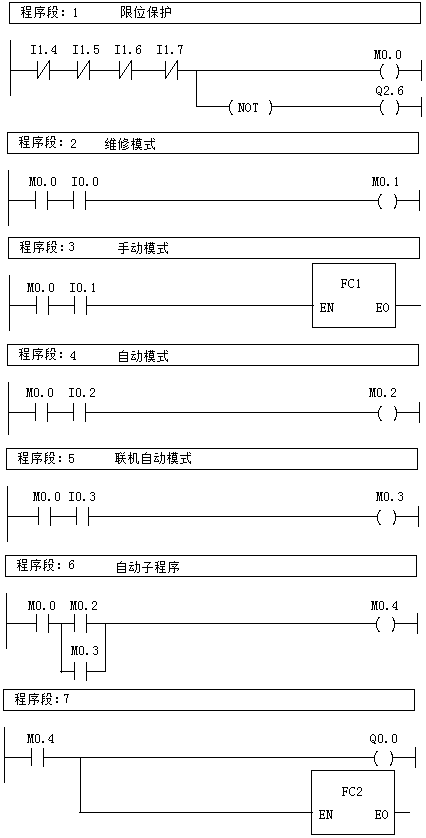

最后采用西门子公司 step7 软件进行控制系统的PLC程序的编写。并对所编写的控制系统的部分程序段进行了详细地分析。

关键词:堆垛机;控制系统;PLC

Abstract

With the rapid development of science and technology, the total amount of logistics in the world is very huge, and modern logistics industry has become an indispensable part of the national economy. Throughout the field of logistics technology development, automated stereoscopic warehouse is now one of the biggest hotspots in the field of modern logistics technology development in today#39;s society. As the most core part of the automated stereoscopic warehouse, the working efficiency of the stacker directly affects the operation efficiency of the whole automated stereoscopic warehouse. This design takes the control system of stacker as the research object, which has very important practical significance, and its main contents are as follows:

Firstly, this paper briefly describes and analyzes the overall structure and function of the control system of the stacker. On this basis, the positioning design and speed regulation design of walking mechanism and fork mechanism are carried out.Considering the safety needs, the corresponding safety protection design is also carried out for the walking mechanism and the fork mechanism.

Secondly, on the basis of analyzing the electrical principle of stacker control system,the electrical schematic diagram of the stacker control system is drawn.On this basis, the corresponding hardware selection of PLC, frequency converter and motor in the electrical schematic diagram is carried out.

Finally, the PLC program of the control system is written by using step7.Some program segments of the control system are analyzed in detail.

Key words:stacker;control system;PLC

目 录

摘 要 Ⅰ

Abstract Ⅱ

第1章 绪论 1

1.1 研究的背景及意义 1

1.2 研究现状 1

1.2.1 立体仓库发展现状 1

1.2.2 堆垛机发展现状 2

1.3 主要研究内容及文章结构 3

1.3.1 主要研究内容 3

1.3.2 文章结构 3

第2章 控制系统方案设计 4

2.1 整体方案设计 4

2.2 定位设计 5

2.2.1 水平定位设计 5

2.2.2 货叉定位设计 6

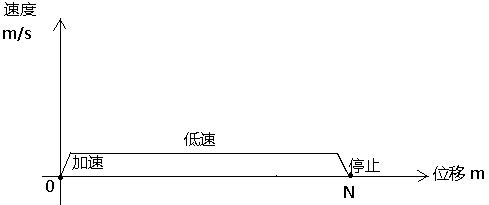

2.3 调速设计 7

2.3.1 变频调速 7

2.3.2 速度曲线设计 7

2.4 安全保护设计 11

2.5 本章小结 12

第3章 控制系统硬件设计 13

3.1 电气原理图 13

3.2 硬件选型 15

3.2.1 PLC选型 15

3.2.2 电机选型 17

3.2.3 变频器选型 18

3.3 本章小结 19

第4章 控制系统程序设计 20

4.1 主程序设计 21

4.2 手动子程序设计 23

4.3 自动子程序设计 24

4.3.1 自动入货子程序设计 24

4.3.2 自动出货子程序设计 32

4.4 可行性分析 34

4.5 本章小结 34

第5章 结论与展望 35

5.1 结论 35

5.2 展望 35

参考文献 36

致谢 37

附录A 38

附录B 40

第1章 绪论

1.1 研究的背景及意义

随着物流业的发展,现如今这个世界上的物流总量可谓是非常巨大巨大,现代物流业已经成为国民经济中不可或缺的构成部分。纵观当今物流技术发展领域,自动化立体仓库现如今已经是当今社会现代物流技术发展领域最大的热点之一。自动化立体仓库的不断发展在一定程度对解放和发展社会生产力起着不小的促进作用,生产力的发展也在一定程度上促进了自动化立体仓库的发展。随着经济的发展,土地成本越来越高,仓库容量一定时,若想降低土地成本,仓库必须向高处发展[1]。因此立体仓库的发展可以减少土地的使用,符合绿色发展的要求。

自动化立体仓库是非常典型的机电一体化,是多重学科交融后的产物。自动化立体仓库通常包括货物存放于获取和传送系统、货物储存系统、控制和管理系统三部分。除此之外还会拥有如货物称量系统、电力供应系统系统、安全维护系统等相应的设施[2]。货架和堆垛机是立体仓库中的两个主要构成部分,货架是用于存放货物的并提供堆垛机的工作环境。堆垛机之于自动化立体仓库,好比心脏之于人体、cpu之于计算机。因为堆垛机是自动化立体仓库极其重要的进行相关搬运和起重的设备,其重要性自然不言而喻。除了堆垛机本身固有的性能参数以外,其控制方案的设计是影响自动化立体仓库工作效率的主要因素。因此,一个好的堆垛机控制系统的设计对于提高自动化立体仓库的工作效率具有极其重要的促进作用[3]。

基于市场预测,传统的仓储与搬运技术手段将会在2090年到2110年(这个时间现在看来可能会大大提前)逐步被淘汰,而高效率、高智能化的新型自动化立体仓库将成为未来物流技术发展领域中不可或缺的部分。又因为堆垛机是立体仓库中的核心部分,所以对于堆垛机控制系统的研究就非常有必要,一个良好的堆垛机控制系统对于提高立体仓库的效率十分重要[4,5]。堆垛机控制系统包括行走系统、升降系统和货叉系统,三者中任一个都极其重要的,不可忽视。本文主要对堆垛机行走机构和货叉机构的控制系统进行设计。

1.2 研究现状

1.2.1 立体仓库发展现状

美国在1959年研究出了当时世界上首个自动化立体仓库,而且在此之后的第四个年头成功地借助计算机对自动化立体仓库的进行控制、调度与管理。不过当时的自动化程度并不是特别高,主要通过按钮等控制机械设备完成相应的出入库作业。从1980年开始,自动化立体仓库如雨后春笋般蓬勃发展。国内自动化立体仓库的发展相对与其他的发达国家来说起步较晚,在上个世纪七十年代初期我国才建立了第一个自动化立体仓库,而且相对与其他的发达国家来说我国的自动化立体仓库的发展速度比较缓慢。回顾自动化立体仓库的发展历史,大致可以将其分成五个阶段:人力仓储阶段、机械仓储阶段、简易自动仓储阶段、集成自动仓储阶段和智能自动仓储阶段[6,7]。

当前,国内外对于自动化立体仓库的研究大多数研究工作者还是集中于智能化的研究,以期可以达到真正意义上的自动化。如今,我国的部分自动化立体仓库已经可以实现非常高水平的自动化,不过其技术水平与部分发达国家仍然存在着差距。 现如今,我国的立体仓库以中小型为主,大型立体仓库发展滞后,大型自动化仓库对技术性能和可靠性要求高,工艺性强,设计制造难度大,大多数大型自动化立体仓库设备与技术仍需从部分发达国家进口。

1.2.2 堆垛机发展现状

因为有轨巷道堆垛机具有很高的存取效率、较少的储存运输成本、减少占地面积以及降低人力资源投入等优点,所以作为货物存取设备的有轨巷道堆垛机在自动化立体仓库中有着十分广泛的应用。我国在上世纪七十年代初期开始了对巷道堆垛机应用于自动化立体仓库的研究与应用。国内的立体仓库中堆垛机的行走速度最高为400米/分钟,升降速度最高为150米/分钟,最高速度只是设计速度,不过在实际工程应用中,由于各种因素的限制,堆垛机实际上很难达到最高速度,而且距离这一最高的速度差的不是一星半点,往往能达到最高速度的一半已经是实属不易了。目前我国的堆垛机常见的行走速度为80-120米/分钟,升降速度为20-60米/分钟。

在国外,相关研究人员主要对堆垛机控制系统的调度理论和仿真技术这两个部分进行研究。ShunjiTanaka对堆垛机的控制系统进行设计,提高了堆垛机定位准确度[8];加州大学的Rose以开放排队网络分析仪评估设备仿真分析方法,得出了自动化立体仓库模型的最优模型仿真;DavisYoung将调度和控制系统合二为一,设计了一种综合性的系统实现了二者数据的共享,而且利用该系统提高了堆垛机的存取效率[9]。与国外研究方向不同的是,我国相关研究人员主要研究控制系统在实际工程中的应用。由于存在部分发达国家在堆垛机控制关键技术的垄断的问题,造成我国在控制系统自动化设计、高智能管理、安全保护等方面暂时还不能与发达国家媲美。我国的堆垛机控制系统的研究大多数还是基于PLC的控制系统的研究,调速以变频调速为主。目前对于堆垛机速度的控制有如下三种的主流方式:

(1)多段调速控制方式,这种调速方案是根据任务通过相关人员操作可变化档位的控制器进行调速。这种调速方式相对来说比较简单且容易实现,但是对于操作人员的经验和操作水平要求极高。

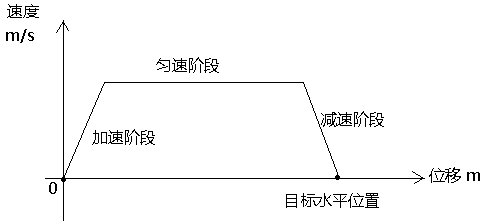

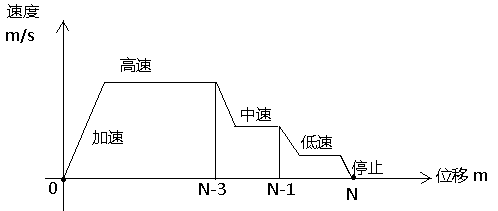

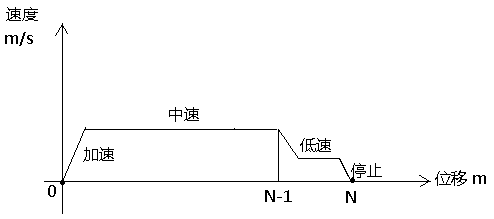

(2)由变频器进行闭环调速,位移则采用开环控制。对于不同货位,其速度曲线是不一样的,在堆垛机执行作业任务之前,主控机会将当前任务目标地址位置与当前地址位置进行比较,PLC再选择速度曲线,最终达到调节速度和精准停位的目的[10,11]。但是因为堆垛机作业任务的目标地址离散不确定的,也就是不同货位对应不同的最佳速度曲线。设计人员很难将任意一种情况速度曲线设计出来并存储起来,而且通常情况下内存有限。所以此种控制方式下,在一定程度上实际速度曲线并不能达到理想的速度曲线,这也是此种调速方式有待改进之处。

(3)模糊控制。在实际工程中,PLC首先处理采集到的速度信号,其次在响应表里得到相应的频率控制量,最后通过变频器来调节速度。在这种控制模式下常常以模糊PID为代表[12]。但是这种控制方式存在诸多的不足之处,例如对于具有非线性、慢时变、纯滞后特点的控制过程,很难得到精准的传递函数。在噪声、负载扰动的影响下,过程参数往往比较容易产生变化。采用常规PID控制器,用一组不会发生变化的参数去适应参数变化,显然不容易获得比较满意的控制效果,特别是当参数变化超出特定的范围时,系统性能就会下降得很厉害[7]。

1.3 主要研究内容及文章结构

1.3.1 主要研究内容

本次设计的题目是基于S7-300PLC的堆垛机行走机构控制系统分析与设计,旨在通过对堆垛机电气系统的控制研究,利用PLC和变频器等相应的技术实现对堆垛机行走和货叉的控制线路设计,达到预期的目的。本文通过对堆垛机控制系统的分析,进行了堆垛机行走控制和货叉控制方案的设计,并确定了行走控制和货叉控制的硬件设计和程序设计。

1.3.2 文章结构

本文共有五个章节,各章节具体安排如下:

第1章:绪论。介绍选题的背景及意义;介绍自动化立体仓库的发展现状和堆垛机的发展现状。

第2章:控制系统方案设计。本章主要介绍堆垛机控制系统的结构,确定对堆垛机的行走机构和货叉机构的定位方法和调速方案以及必要的安全保护设置。

第3章:控制系统硬件设计。本章主要分析堆垛机控制系统的电气原理图,并对主要的硬件进行了选型。

第4章:控制系统程序设计。本章主要对控制系统的程序进行编写,并对部分程序段进行分析。

第5章:结论与展望。

第2章 控制系统方案设计

2.1 整体方案设计

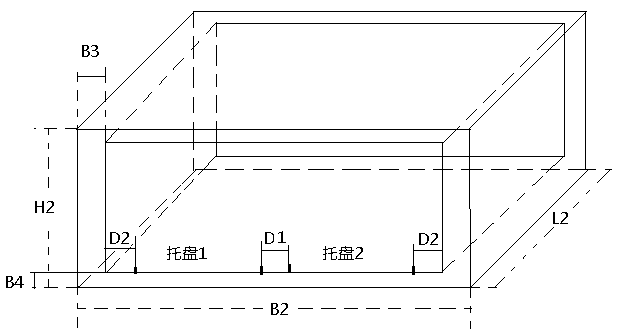

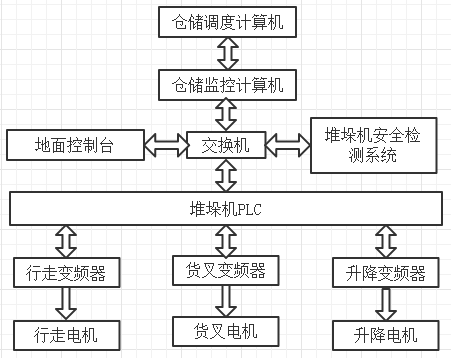

本文以单一巷道堆垛机为研究对象,其控制系统由一个仓储调度计算机、一个仓储监控计算机、一个地面控制台、一个控制器(PLC)、三个变频器和三个电机等构成。堆垛机控制系统整体结构图如图2.1所示。该堆垛机控制系统的功能是:通过堆垛机完成货物的入库与出库的操作,该过程均包括货叉取货和货叉放货的过程。操作人员将任务的相关信息传送给仓储调度计算机,形成入货表单、出货表单之后然发送给仓储监控计算机,控制器接收监控计算机的出、入库任务后,控制堆垛机完成与任务相契合的入货、出货指令[13]。在该系统中,数据可以实时传输与储存,可以堆垛机在运行过程中实时监视与控制,方便了用户对于系统的使用和管理。

图2.1堆垛机控制系统整体结构图

堆垛机控制系统包括行走机构控制系统、升降机构控制系统和货叉机构控制系统,这三个机构都是十分重要的。本文控制系统的设计采用一个PLC控制三个变频器,每个变频器通过PLC的指令对对应的电机进行调速控制。

堆垛机控制系统分为手动、自动、联机自动和维修四种控制模式。联机自动模式就是上位机与堆垛机进行通讯,接收监控计算机下达的指令并自动的完成相应的出货和入货的动作。对于自动化立体仓库中的堆垛机绝大多数情况下采用联机自动模式。手动模式就是工作人员通过操作面板上的按钮和主令控制器等控制堆垛机的动作,以此完成出货与入货,但是对于操作人员的技术和工作经验要求极其之高,一般不采用此模式。自动模式就是地面工作人员在地面控制台上自行输入任务,堆垛机自动完成入库和出库相关动作。维修模式是在设备故障或者周期检修时的模式。

国内在控制领域中有多种多样的控制手段和设备,主要有:PLC控制、继电器控制、个人计算机控制、单板机和DCS控制等。这几种控制方式有着各自的优缺点,这几种控制方式的优缺点如下:

1.PLC与继电器相比,二者在控制原理这个层面上可以认为是相同的,二者的信号传输和其相关功能的实现也可以视为是一致的。二者又有着诸多的不同之处,例如,PLC的逻辑控制性能和可靠性要比继电器更加优异。而继电器在价格方面有着很大的优势,继电器要更加便宜。

2.与个人计算机相比较而言,PLC价格要比前者便宜的多,结构也比前者更加简单,后者不仅能够用于工业自动化控制,还可以作为专用的微机控制系统。

3.单板机也有着价格低廉和结构比较简单等优点,它在数据采集与处理之上也比可编程控制器要好很多。但是单板机操作性和抗干扰性均赶不上可编程控制器。

4.DCS能够比较好的控制模拟量和调节回路,不过在控制开关两方面比不上可编程控制器。

反复斟酌上述的几种控制方式的优缺点之后,可以发现可编程控制器是相对来说比较适合在自动化立体仓库中工作的,它具有独特的优点,同时也弥补了其它控制方式的诸多不足之处,所以本文选择用PLC进行控制[14]。

2.2 定位设计

堆垛机的原位定位在其定位系统中十分重要,原位就是升降机构原位、行走机构原位和货叉机构原位。对于升降机构的定位目前国内普遍采用编码带定位,升降机构的原位即处于编码带的原位(也可称为零位)。行走机构原位定位采用激光定位辅助与接近开关,货叉机构原位采用接近开关定位。

2.2.1 水平定位设计

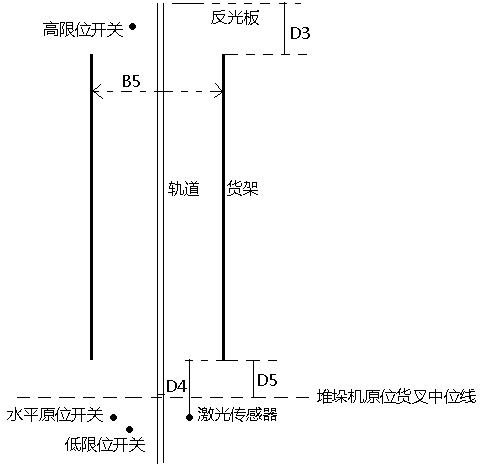

认址方式选择绝对认址,水平方向的定位采用激光测距定位。设定从堆垛机原位望向巷道尽头的方向为正方向,堆垛机原位货叉中位线与轨道的交点处设为坐标轴的原点。激光测距传感器安装在堆垛机机身上的右侧前端,反光板安放在自动化立体仓库货架末端,二者处于同一水平线之上,并且二者之间的连线与堆垛机轨道平行,由于此装置安装精度的要求非常高,现场安装必须精准无误并且需要多次之后方可投入使用。激光测距传感器和限位开关等部件的位置关系如图2.5所示,水平原位开关与激光测距传感器的连线与堆垛机原位货叉中位线平行,高限位开关和低限位开关的连线与轨道平行。高限位开关和低限位开关的设置是为了防止堆垛机冲出轨道。水平原位开光为光电开关用来测定堆垛机是否处于水平原位。层数为6,列数为20。巷道宽度为B5,单位为毫米;反光板与货架末端的距离为D3,单位为毫米;激光测距传感器与货架前端的距离为D4,单位为毫米;堆垛机原位货叉中位线与货架前端的距离为D5,单位为毫米。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: