自动化仓储智能控制系统设计与开发毕业论文

2020-02-19 14:55:17

摘 要

全球经济一体化的今天,物流的仓储中心的发展趋势已不仅仅只是自动化,随着需求的提高智能化也逐渐进入物流行业。随着科学技术的飞速发展,企业为获得更多的利润开始致力于研究如何降低物流成本。

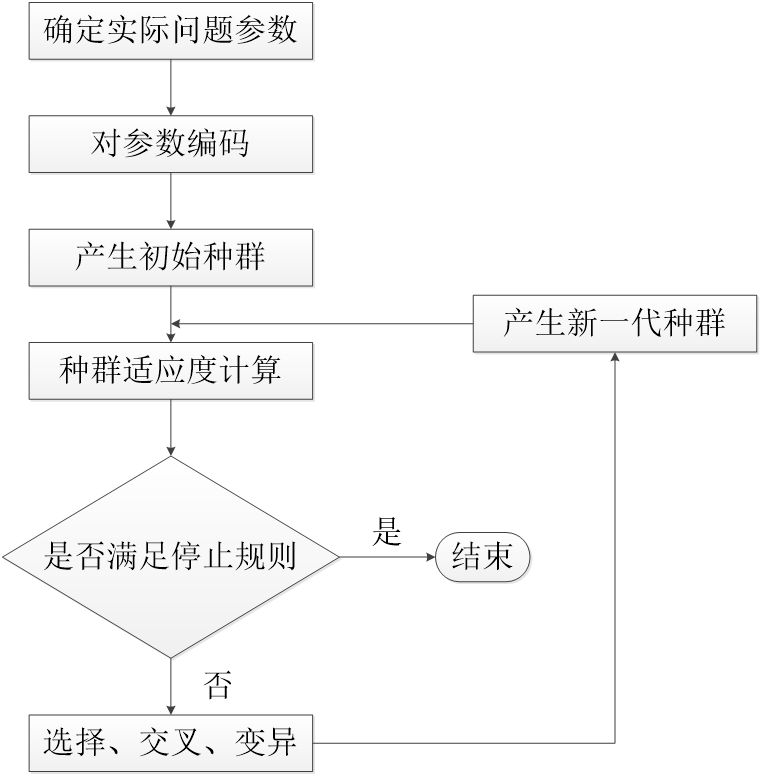

面对这一趋势,本设计开发了一个自动化仓储智能控制系统软件,在对自动化仓储中心的工作的三大流程——入库、出库、移库,进行了基本的需求分析之后,本次设计的系统软件详细研究了任务解析、任务分配、任务合并以及AGV小车的调度四大功能。该系统以设立数据库为基础,通过SQL语句将数据连接系统后,通过遗传算法的优化,实现了系统在多任务目标的情况下任务调度以及AGV小车的调度的优化,实现了在多任务目标下的调度分配优化。

根据系统控制功能详细研究之后,本次设计采用visual studio软件编写C#语言对系统进行了初步的开发,采用自下而上的编程方式,最后基本实现了系统的所有功能。

关键词:自动化仓储中心;智能化;系统开发;调度优化;遗传算法

Abstract

Today, with the integration of the global economy, the development trend of the warehousing center of logistics is not only automation, but also gradually entering the logistics industry with the improvement of the demand for intelligence.With the rapid development of science and technology, enterprises begin to study how to reduce logistics costs in order to gain more profits.

Facing this trend, the designed and developed an automated storage and intelligent control system software, on the center of the automated warehouse work three processes - inbound, outbound, libraries, analyzes the basic requirements, the design of system software task analysis is studied in detail, task allocation, task, merging, and scheduling of AGV car four big functions.The system is based on the establishment of the database, through the SQL statement to connect the data system, through the optimization of genetic algorithm, the system in the case of multi-task objectives of task scheduling and AGV car scheduling optimization, to achieve the scheduling and allocation optimization in the case of multi-task objectives.

After a detailed study of the system's control functions, this design USES visual studio software to write C# language to carry out a preliminary development of the system, adopts the bottom-up programming method, and finally basically realizes all the functions of the system.

Keywords: Automated warehouse; center Intelligent; System development; Scheduling optimization; Genetic algorithm (GA)

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 研究背景及意义 1

1.1.1研究背景 1

1.1.2研究意义 2

1.2 国内外研究现状 2

1.2.1国内研究现状 2

1.2.2国外研究现状 3

1.3 研究内容 3

第2章 控制系统的基本要求 5

2.1 系统设计的基本需求分析 5

2.2 技术路线及方法的研究 5

2.3 多任务目标任务调度规划概念 6

2.4 系统设计的目标 7

第3章 系统方案设计 8

3.1自动化仓储中心的工作流程 8

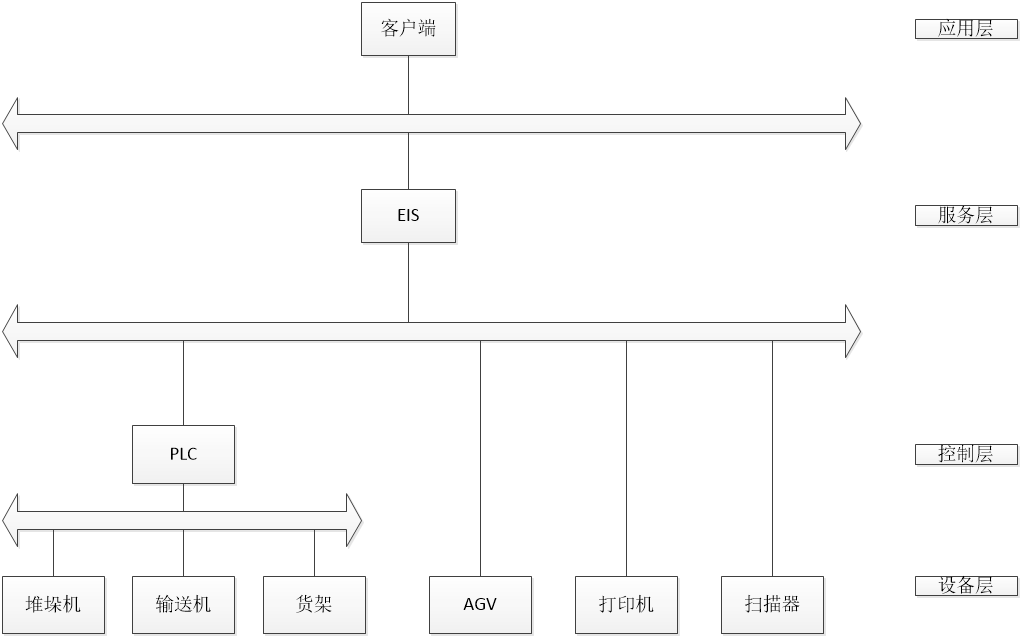

3.2 系统框架的设计 10

3.2.1 系统接口分析 10

3.2.2 设备的选型 11

3.3 系统控制功能设计 12

3.3.1 仓库设定功能研究 13

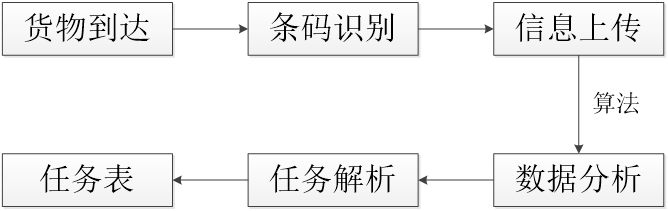

3.3.2 任务解析功能研究 14

3.3.3 任务分配功能研究 14

3.3.4 任务合并功能研究 15

3.3.5 AGV小车的调度功能研究 15

3.4 系统智能控制算法研究 16

第4章 自动化仓储智能控制系统的开发 18

4.1数据库的开发 18

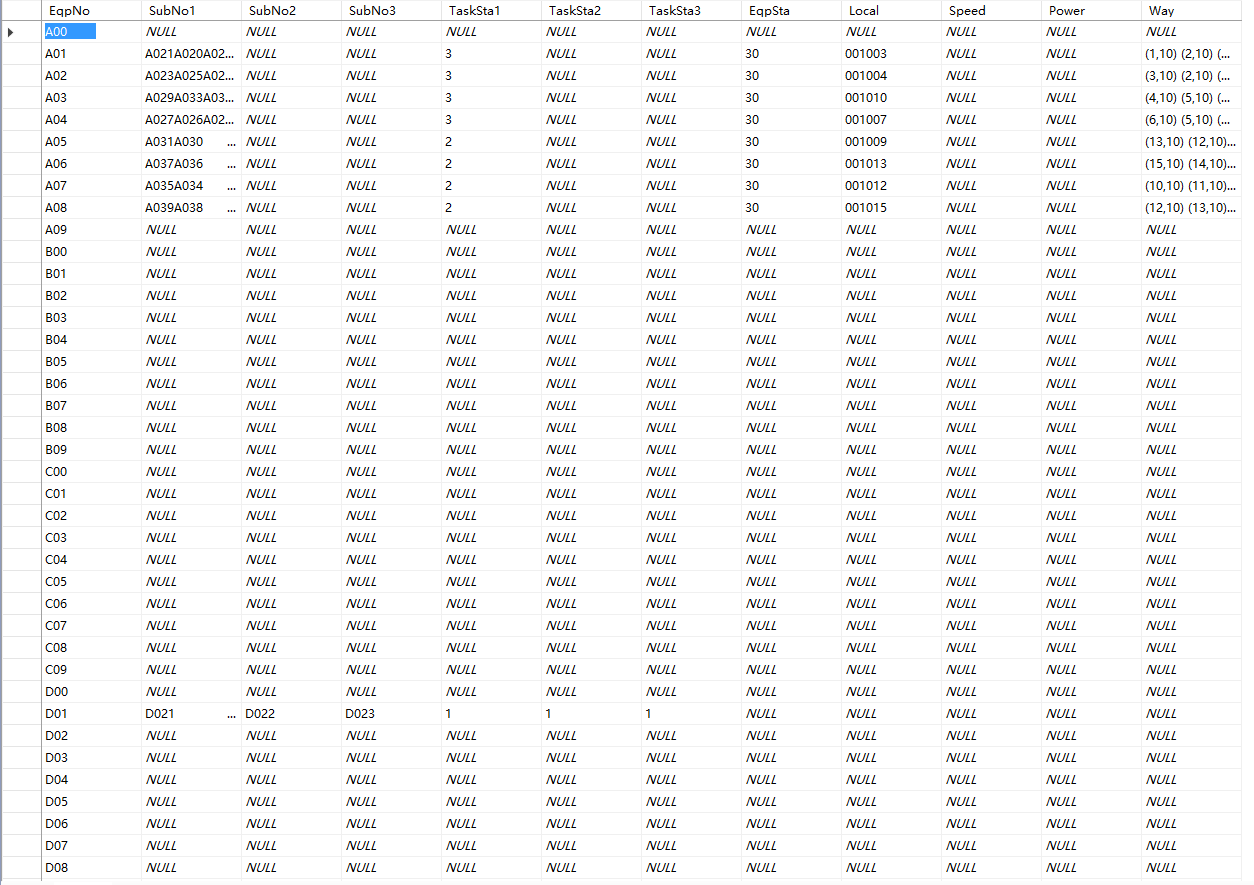

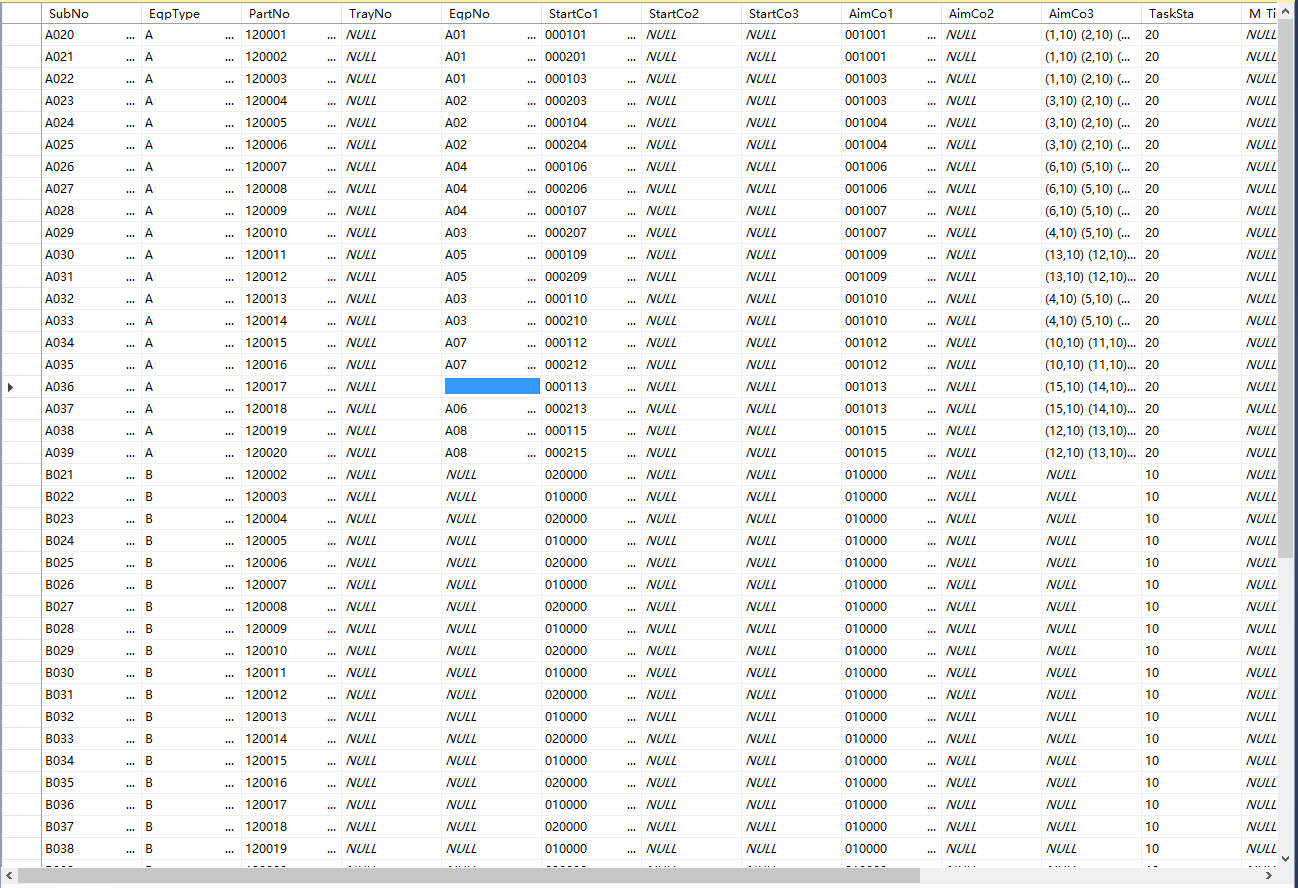

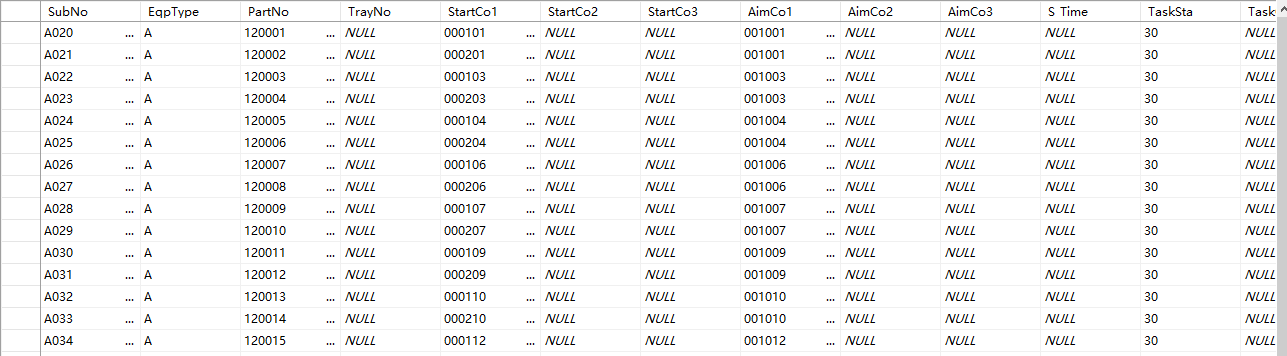

4.1.1 设立数据表 19

4.1.2 数据表内容初始化 22

4.2 仓库设定 22

4.2.1 仓库设定功能设计 22

4.2.2 仓库设定程序编码设计 24

4.3 任务解析 24

4.3.1 任务解析功能设计 24

4.3.2 任务解析程序设计 26

4.4 任务的分配 27

4.4.1 任务分配功能设计 27

4.4.2 任务分配程序设计 28

4.5 任务的合并 29

4.5.1 任务合并功能设计 29

4.5.2 任务合并程序设计 30

4.6 AGV小车的调度 32

4.6.1 AGV小车的调度功能设计 32

4.6.2 AGV小车的调度程序设计 33

第5章 系统运行与演示 36

5.1 系统任务假设 36

5.2 系统演示 36

第6章 系统经济性与环保性分析 40

6.1 经济性分析 40

6.2 环保性分析 40

第7章 总结与展望 41

7.1 总结 41

7.2 展望 41

参考文献 42

致 谢 44

第1章 绪论

1.1 研究背景及意义

1.1.1研究背景

在改革开放至今40年里,我国经济一直处于持续和稳定发展过程中。而物流存在于每个人的生活和工作当中,在国民经济中广泛存在。它影响着我们每一个人的生活,每天我们都会看到、感受到不同的物流,每天我们都要为我们所进行的物流而消耗精力、体力和时间,所以考虑如何把这些物流活动做好,如何提高物流效率和物流智慧也体现了一个国家的社会生产力是否有效。

尽管我们的物流行业随着经济的发展也随之迅猛发展,据调查所得到的的数据显示我国1991年物流成本占取商品总成本的23.7%,2017年占取14.6%,尽管20多年的发展有了很大的提升,但物流费用占GDP的比重仍然较高[1]。跟日本、美国、欧洲等地的发达国家相比仍有巨大的差距,仍然需要我们长期的努力和奋斗。

在如此高比重的数据分析下,本设计针对物流环节的仓储环节进行了详细分析,据数据显示仓储成本所占成本相当于整个的物流成本的70-80%[2]。由此可见,在巨大的成本占比下,提高仓储运作效率是最有效的降低物流成本的方法。但我国大部分的仓储中心存在着许多问题,例如:仓储空间利用率低;仓库作业流程不畅,效率低下;仓库区域设置单一不合理,对拣货作业造成影响,同时造成了劳动力的浪费和生产率低下;没有完整的识别技术导致了订单的信息处理能力薄弱,信息系统刚刚起步,拣选效率和准确率比较低。造成这一现状的原因有很多,主要有:一是我国物流行业发展情况是还处于起步阶段,离成熟距离尚远。二是我国自主研发的核心技术远远低于其他发达国家,引进技术的成本偏高,导致了设备以及技术经验的不足。三是我过物流信息化尽管有了很大的进步,但对于物流的核心环节仍然大量采取人工的方式。

仓储是物流的核心环节,实际生产中在各个环节起到了暂存、缓冲的作用,例如工厂采购和商品制造之间需要仓储保存原材料、制造与销售的之间需要仓储保存商品。它是货物流通的重要过程之一,与物流环节中的运输都是物流最为重要的两大环节,是物流与供应链系统中的重要节点和控制中心。

1.1.2研究意义

随着仓储技术的发展,货物的存取技术得到了很大的改善,努力的提升存取效率以及不断的降低成本,使利益最大化是每个企业运营的目标。其中,使企业成本最小化也是实现企业利益最大化的有效途径之一,也是当代企业的改革方向。

物流设备是物流活动中辅助物流相应工作的辅助工具,伴随着时代的发展与进步,技术的不断提升、突破,物流设备也不断得到发展更新。物流领域中出现了大量的设备,例如:托盘、叉车、自动分拣机、AGV、集装箱等。这些设备的出现极大的减轻了工人的劳动强度,不仅帮助物流缓解优化了运行效率,还降低了物流各个环节的成本,在物流作业中起着不可磨灭的作用,极大的促进了物流的快速发展。

存货物的入库和出库速度的快慢以及所占取整个环节的时间、空间成本大小可以作为衡量仓库性能优劣的基本指标,传统的仓储中心,都采用了大量的工人进行人工搬运或者人工拣选来实现仓库的绝大部分功能[3]。所以带来了以下的问题:一是常常出现拣选错误并出单,降低了客户的满意程度;二是效率较低,仓储的能耗也更大;三是人工成本是一个长期且不断增长的花费,从而导致了仓储成本的提高。尤其是拣选工作是仓库的所有的工作过程中最耗时的,其中的人工成本是最高也是劳动强度最机械最大的一项。

因此,仓库的自动化是未来仓库发展的一个必然趋势,对于入库,存货,出库环节,利用机器进行完成不仅不能够大幅度的提高仓储作业的效率,还能够更大程度上的降低企业的运营成本。

1.2 国内外研究现状

世界的第一座自动化仓库是在美国1959年建成的,20世纪80年代,之后,欧洲各国、日本、美国纷纷开始进一步展开对自动化仓库的研究,因此自动化仓库在世界的范围内迅猛发展,并且在各行各业得到广泛的认可和应用。

1.2.1国内研究现状

当下整个世界都在走向智能化升级,物流企业也不例外,自动化智能化一方面需要对自动设备的有较高的需求、同时也需要编写更可靠的程序实现智能化,世界核心技术的发展,新技术的不断出现以及投入到实际的运用已经成为物流行业十分迫切的需求。而且,纵观物流行业,各个环节都在积极进行智慧化、智能化的改造。

据《中国物流行业商业模式与发展趋势分析报告》的分析,当下我国物流行业的总交易额已经超过10万亿元。总体来看,物流行业的智能化改造,已经从原先的概念性阶段,走向实际落地的阶段。分拣系统、智能仓储技术的应用,已经大大提升了物流行业的运作效率。

物流企业已经从原先的粗放式管理模式,走向精细化高效管理,不管是网点还是线路,都存在大量的投资机会。

尽管如此仍存在着大量的问题,例如:

(一)、发展不平衡,重复运输,存在相当的资源浪费。

(二)、物流服务的效率低下、效益也低下。

(三)、仓库布局以及规划不合理导致效率低下。

(四)、没有掌握核心技术,无法自主生产物流装备。

1.2.2国外研究现状

从20世纪60年代起,物流的成本占取商品总成本过高的问题在美国普遍得到重视。由于自身经济的发不断发展,为寻求新的突破、新的效益,美国企业针对这一问题采取了以下措施:一是抛弃部分设备落后并且运行效率低下的仓库,并将改变以配送服务为核心的配送中心;二是开始尝试利用计算机的信息系统去完成整个仓库的信息识别、存储、处理;三是联合多个商店或者有共同货源需求的企业出资共建一个仓库用于存储货物。在经过一系列的措施之后,发现物流成本开始显著的降低,20世纪80年代以后,计算机技术的迅猛发展,人们发现计算机的作用如果利用到物流系统中去会使物流系统的运作效率再次上升到另一个阶段。国外企业开始尝试在实现了自动化仓库的基础上,利用计算机编写代码,利用相关的算法去实现系统的智能化。直至今日,美国沃尔玛公司、福来明公司以及日本、欧洲等世界各个发达国家的先进企业在物流行业的发展远远领先[4]。

国外物流发展迅猛的主要原因有:

(一)、以高科技为依托。

(二)、以规模效益为核心

(三)、以灵活多样的形式为基础。

1.3 研究内容

针对当下物流不断迅猛发展的趋势,以及世界经济一体化的今天,物流环节中仓储中心的发展已然从人工转变为自动化,再由自动化转变为智能化最终实现建立无人的仓储中心。

本文系统的设计是以一个已实现自动化的大型仓储中心为背景,在此基础上,针对大型自动化仓储中心的工作模式,对其工作的主要流程进行详细的需求分析之后,详细研究如何开发软件实现系统在任务到来的情况下,如何解析任务,分配以及合并任务,以及AGV小车在多任务来临的情况下如何分配任务,减少不必要的资源消耗,提高整个系统的工作效率,减少每个环节的工作时间,从而实现系统在最低的资源下把工作效益发挥到最大。

第2章 控制系统的基本要求

2.1 系统设计的基本需求分析

由于本设计针对的对象是一个自动化仓库,即在实现了自动化的基础上,针对可优化的步骤进行分析,以提高物流效率为目的而实现智能化。

仓储中心工作的基本环节即入库、出库、移库三大流程,详细来讲又包括接货—验收—存货—拣货—包装—出库这六个主要流程。对于自动化仓储控制系统,在实际中我们应该做到:仓库布局逻辑合理,环节之间衔接缓冲区尽可能少;对于机械自动化的机械应该放置与合理的位置,便于我们后期的维护维修;在设备选型的时候应该首先考虑适用性与价格之比,即选取性价比高的设备,针对某些必要环节应只考虑性能;对空间的利用率应该足够,提高空间利用率即可降低系统的固定成本。针对六个环节,提出了以下的几个分析:

接货:自动化仓库收到货物以后,将货物接收并带入下个环节的关键步骤,接货无人工的参与,此时由机器自动识别并分类,其核心在于识别,只有良好的识别率和高效率的分类才能展开后续的智能化。

验收:验收是系统收到货物后,将货物的信息上传系统并反馈于外界,每个物品的信息就像每个人的身份证号码,对物品自动化智能化的处理实际就是把杂乱的信息重新整合后进行优化,从而使任务工作能够用更少的时间去完成。

存货:物品进入仓库后,需要占时存入货架,针对不同的商品需要不同的仓储形式(冷藏,低温,避潮等)

拣货:按照用户所需要的货物要求订单,从货架的各个区域中,将其要求的商品准确的取出并简单包装,使其成一个可出库的商品。

包装:针对自动化仓储中心,包装的作用就是在拣货完成后,对已可以出库的商品利用容器(例如纸箱、木板等)将其商品保护起来,保证出库后的运输过程不会损坏商品。

出库:是商品在完成拣货、包装之后,根据订单要求离开仓库准备运输的环节,此时应该将相关信息再次录入系统,保证信息的及时性,出库是自动化仓库系统工作的最后一步。。

2.2 技术路线及方法的研究

在进行需求分析之后,根据仓储中心工作的基本环节,筛选出关键的环节,对这些环节进行详细的分析并作出优化方案。

一个仓储中心,在定期内会接受大量的订单和任务,而大量的任务倘若不能够及时的进行归纳,分配,解析会导致仓储中心的工作效率降低,工作秩序混乱严重时会导致仓库堵塞不能正常运行[5]。

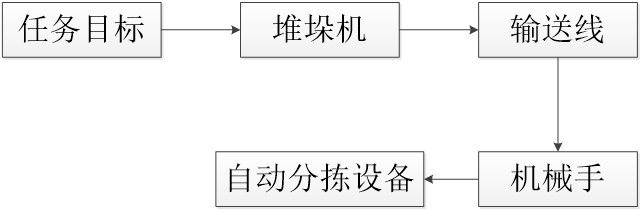

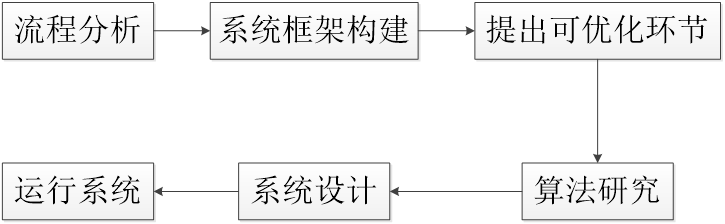

因此本设计的技术思路如图2.1所示。

图2.1 技术路线

当代无论是工厂制造业还是物流仓储等领域,实现智能化都需要基于一定的技术条件,本次设计的自动化仓储控制系统的技术基础如下:

(一)、有完整的信息网络系统,从下至上包括了传感器、网络通讯路由器、信号输入输出接收器、互联网系统、用户控制面板等。物理设备需要连接到互联网上,通过物理设备接受到的信号传入互联网,在通过互联网输入到物理设备的信号,让物理设备具有计算、通信、控制的功能,从而实现虚拟平台与实际设备的连接,将计算机的超高计算能力通过互联网运用到实际生活中去,在控制系统的功能完善基础上,通过互联网连接到工厂的生产设备、传感器等,实现一套完整的自动化仓储系统。

(二)、工厂的所有传感器应该通过某种协议(例如ZigBee、wifi等)互相连接,形成横向的一个网络,再将其余智能控制系统、通讯设备相连接形成一个完整的网络。目的是使机器之间、机器与系统、系统与人互相能够关联起来。

(三)、数据的处理分析,当下时代也是一个数据大爆炸的时代,在自动化仓储控制系统中,由设备传入的大量数据应该得到合理的处理才能够有效的利用好系统的功能。

在前两个条件已经实现的基础上,大数据的分析利用都需要合适的算法进行数据分析,在仓储智能控制系统中,也需要合适的算法对任务进行分配,为机器制定最有效率的工作方案,并在保证工作正确率的基础上,实现多任务的合理调度及路径的最优规划。

2.3 多任务目标任务调度规划概念

多目标规划(multi-objective programming,MOP)是数学规划的一个分支,它的主要目的是研究两个或大于两个目标函数在约束条件下的最优化的解。在实际情况中,评价一个方案的好坏不能只通过一个指标或者一个约束条件,通常需要满足多个指标或约束条件,故一个方案的最优解一般是综合后的优化解[6]。

多目标规划的标准形式为:

(2-1)

式中:X={x∈Rn| gj( x) ≤0,j =1,2,…,p;hk(x) =0,k = 1,2,…,q} 是约束集;

f(x) = ( f1(x),f2(x) ,…,fm(x))是m( m≥2) 维目标数;

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: