某屠宰废水处理工程设计毕业论文

2020-06-20 18:57:31

浦江学院

浦江学院

2017届毕业设计(论文)

题 目:某屠宰废水处理工程设计

专 业:给排水科学与工程

班 级: 浦给水1304

姓 名:宫怡凡

指导老师:孙永军

起讫日期:2017.2~2017.6

2017年 6 月

目录

第1节 基本资料

1.1 课题背景 ……………………………………………………………1

第2节 工艺流程 ……………………………………………………………3

第3节 工艺计算

3.1粗格栅 ……………………………………………………………4

3.2提升泵房 ……………………………………………………………6

3.3细格栅 ……………………………………………………………6

3.4沉砂池 ……………………………………………………………8

3.5 隔油池 ……………………………………………………………10

3.6 调节池 ……………………………………………………………11

3.7 气浮池 ……………………………………………………………12

3.8 厌氧颗粒污泥膨胀床反应器 ……………………………………………15

3.9 A/O ……………………………………………………………22

3.10 二沉池 ……………………………………………………………28

3.11 混凝池 ……………………………………………………………33

3.12 沉淀池 ……………………………………………………………35

3.13 消毒池 ……………………………………………………………37

第4节 污泥处理构筑物

4.1 污泥浓缩池 ……………………………………………………………38

4.2 贮泥池 ……………………………………………………………42

4.3 污泥脱水间 ……………………………………………………………43

第5节 各构筑物及管道水损表 ……………………………………………44

第6节 造价计算

6.1 构筑物一览表……………………………………………………………45

6.2 设备一览表 ……………………………………………………………46

6.2 造价估算 ………………………………………………………………47

6.2 运行费用 ………………………………………………………………48

一、基本资料

- 课题背景

设计项目的概况

重庆市XX食品有限公司成立于1986年,是从事农产品深加工的民营企业。公司通过20多年的不懈努力,由一个年产值不足万元的作坊式小厂发展成集生猪屠宰加工,罐头制造,空罐生产,内、外贸于一体的综合性食品加工企业。公司从1996年取得自营进出口资格,并创造了“XX”、“XX”等六个品牌,完全依靠自主品牌开展出口业务。公司现有员工400余人,具有大专以上文化的15人,高中学历的54人,初中学历的200人;有各类专业人员45人,其中工程师2人,技师1人,助理会计师1人,助理经济师4人,技术员37人。公司于2000年通过了ISO9001:2000国际质量管理体系认证,于2004年又通过了HACCP食品卫生安全管理体系认证,所产“XX”牌午餐肉罐头于2006年被评为“重庆市知名产品”。尽管受到全球金融危机的影响,公司仍生产罐头6376吨,生猪屠宰40万头,冻肉生产5000吨,自营出口罐头3000吨,创汇400万美元,销售收入12000万元,上交税款432万元,实际利润200余万元。截止2011年底,企业资产总额6000万元,无负债。项目名称:食品深加工及生猪屠宰线搬迁扩能建设项目。项目性质:迁建。项目占地:项目占地66624平方米,总建筑面积67278.66平方米,建筑占地面积33863.06平方米。项目概况:建设100万头生猪屠宰生产线,肉类生产线,罐头生产线,年生产能力:20000吨低温肉制品,10000吨调理食品,罐头20000吨,生猪屠宰100万头,冷冻能力5万吨。建设周期:二年,2013~2015年。项目投资:总投资2.8亿元。

污水处理站规模设计为1200m3/d,均可满足项目生产废水和生活污水处理要求。污水进管内径为0.8米,管底埋深为-1.0米,项目占地地形为长方形,占地面积为11000平方米。处理出水排入嘉陵江,河流低水位,低于污水拟建厂区20米,高水位低于拟建厂区12米。

本项目废水中BOD5、COD、SS、氨氮、动植物油的浓度分别为900 mg/L、1800 mg/ L、900 mg/ L、100 mg/ L、180 mg/ L。

出水达《肉类加工工业水污染排放标准》(GB13457-92)中一级标准。

BOD5(mg/L) | COD(mg/L) | SS(mg/L) | 氨氮(mg/L) | 动植物油(mg/L) |

30 | 80 | 60 | 15 | 15 |

二、工艺流程

泵房

沉砂池

隔油池

调节池

气浮

格栅

混 凝

消毒 淀

A/O

沉 淀

EGSB

二沉池

剩余污泥

标准排放口

污泥浓缩池

贮泥池

污泥脱水

三、工艺计算

污水处理水量计算

污水量: Q =1200m³/d=13.89L/s

变化系数:

最大日流量:Qmax=KZ×Q=2.02×13.89=28.06L/s=0.02806m³/s

3.1粗格栅计算

格栅由一组或数组平行的金属栅条、塑料齿钩或金属筛网、框架及相关装置组成,倾斜安装在进水渠道、泵房集水井的进水口处,用来截留污水中较粗大漂浮物和悬浮物以及杂质,以保证污水构筑物和设备的正常运行。

3.1.1 设计参数

格栅的主要设计参数是确定栅条间隙宽度。栅条间隙宽度与处理规模、污水的性质及后续处理设备选择有关,一般以不堵塞水泵和污水处理厂的处理设备,保证整个污水处理系统正常运行为原则。

格栅的断面形状有圆形、锐边矩形、正方形等线型,本设计采用锐边矩形的栅条。

粗格栅的格栅间隙在16-25mm之间,取格栅间隙b=20mm;

采用1台格栅,人工清渣,格栅间隙采用20mm,每1000m3污水产0.05-0.10 m3 栅渣量,取0.06

栅渣量,取0.06 m3;

m3;

过栅流速取0.7m/s;

格栅前渠道内的水流速度取0.7m/s;

格栅倾角 α=60°;

α=60°;

3.1.2格栅的设计与计算

格栅的设计与计算包括格栅形式选择、尺寸计算、水力计算、栅渣量计算等。该污水厂的最大设计污水流量Qmax=0.02806m³/s。

(1)格栅的栅条数

进水渠断面为矩形,污水量Qmax=0.02806m³/s,取流速为v=0.7m/s,

根据最优水力断面公式

得进水渠宽度为B1 =0.283m,

=0.283m,

进水渠有效水深

过栅流速 v=0.7m/s;栅条间隙宽度为

v=0.7m/s;栅条间隙宽度为

,格栅倾角

,格栅倾角

则格栅栅条数为

(2)栅槽宽度

栅条宽度 S = 0.01m;栅条断面:锐边矩形。

(3)通过格栅水头损失

因栅条为矩形格栅,取k=3,  =2.42

=2.42

(4)栅槽总高度

设栅前渠道超高h2 = 0.3 m

(5)栅槽总长度

(6)每日栅渣量

在格栅间隙20mm的情况下,设栅渣量为每1000m3污水产0.06m3

故采用人工清渣格栅。

3.2集水池及提升泵设计

流量:Q = 101m3/h,采用一用一备,单台泵流量101m3/h;

集水池设计:

每台水泵容量101L/s

集水池容积,选用一台泵5min容量:V=101×60×5=30.3m3

有效水深采用H=3.7m,超高0.5m,长为4m,宽为4m

提升泵房设计:

单台泵流量101m3/h, H=6m

泵型号:ISG150-100A型号

3.3细格栅计算

细格栅的格栅间隙在1.5-10mm之间,取格栅间隙b=6mm;

采用2台格栅,(1用1备),人工清渣,格栅间隙采用6mm,每1000 m3污水产0.05-0.10

m3污水产0.05-0.10 m3栅渣量,取0.08 m3;

m3栅渣量,取0.08 m3;

过栅流速取0.7m/s;

格栅前渠道内的水流速度取0.7m/s;

格栅倾角α=60°;

格栅的设计与计算包括格栅形式选择、尺寸计算、水力计算、栅渣量计算等。该污水厂的最大设计污水流量Qmax=0.02806m³/s。

(1)格栅的栅条数

栅前水深h=0.142m

则格栅栅条数为

(2)栅槽宽度

栅条宽度 S = 0.01m;栅条断面:锐边矩形。

(3)通过格栅水头损失

因栅条为矩形格栅,取k=3,  =2.42

=2.42

(4)栅槽总高度

设栅前渠道超高h2 = 0.3 m

(5)栅槽总长度

(6)每日栅渣量

在格栅间隙20mm的情况下,设栅渣量为每1000m3污水产0.08m3

故采用人工清渣格栅。

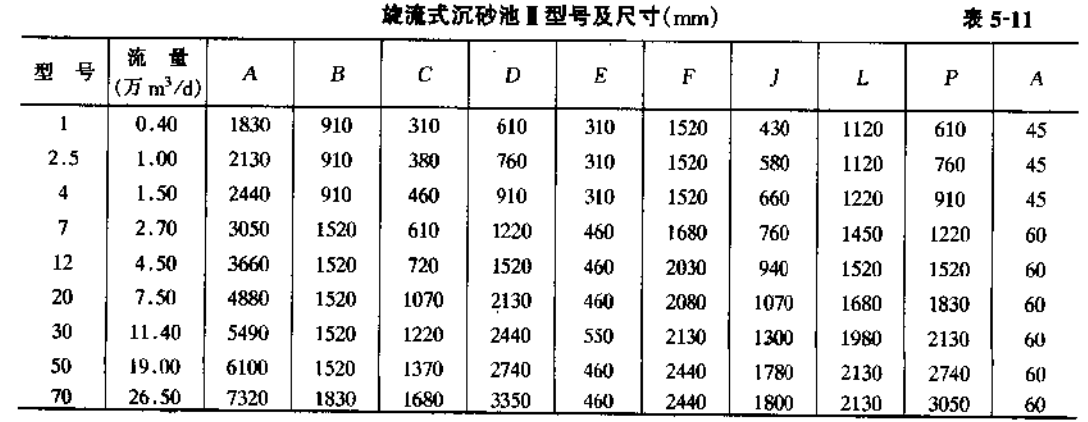

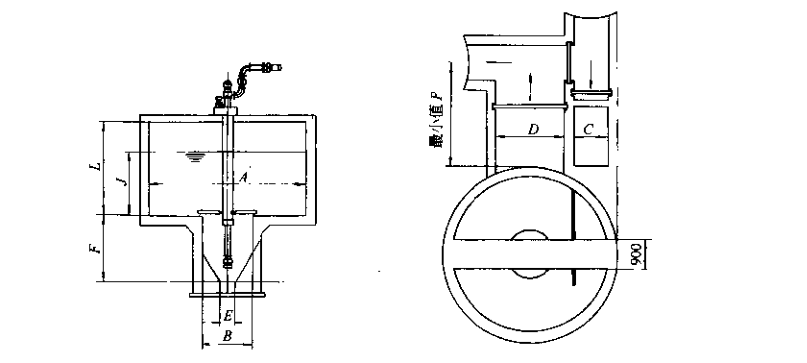

3.4沉砂池计算:

(1)旋流沉砂池原理是利用水力涡流使泥沙和有机物分开,加速砂粒的沉淀,以达到除砂的目的。本设计选用两座旋流沉砂池,最大设计流速0.25m/s,最小设计流速0.15m/s,沉砂池超高取0.3m。

(2)流量计算:Q’ =600m³/d

(3)沉砂池设计计算:

由于旋流沉砂池是定型设备,故本设计不进行计算,直接选用设备。根据《给排水设计手册》第5册,

由于旋流沉砂池是定型设备,故本设计不进行计算,直接选用设备。根据《给排水设计手册》第5册,

本设计所选用设备为两座旋流沉砂池Ⅱ-1,单台设备参数如下:

型号 | 流量 | A | B | C | D | E | F |

1 | 0.4万 m3/d | 1830 | 910 | 310 | 610 | 310 | 1520 |

J | L | P | A | ||||

430 | 1120 | 610 | 45 |

3.5 隔油池

Qmax=2424m³/d