煤中钠的形态、释放及抑制机理毕业论文

2020-02-18 10:43:08

摘 要

认识山西“两高”煤的灰化学性质并进行合理调控是山西现代煤化工高效合理发展的重要基础。采用洗选和添加助熔剂调控煤的灰化学性质是常用的调控手段,且针对山西“两高”煤的灰化学性质,钠基助熔剂的助熔效果最为理想。本文以山西“两高”三种煤样为研究对象,添加两种不同的钠基助熔剂,研究不同气氛、不同混合方式、不同添加量对钠释放率的影响,并通过热重实验及灰熔点测试研究添加钠基助熔剂后对灰熔融特性的影响。

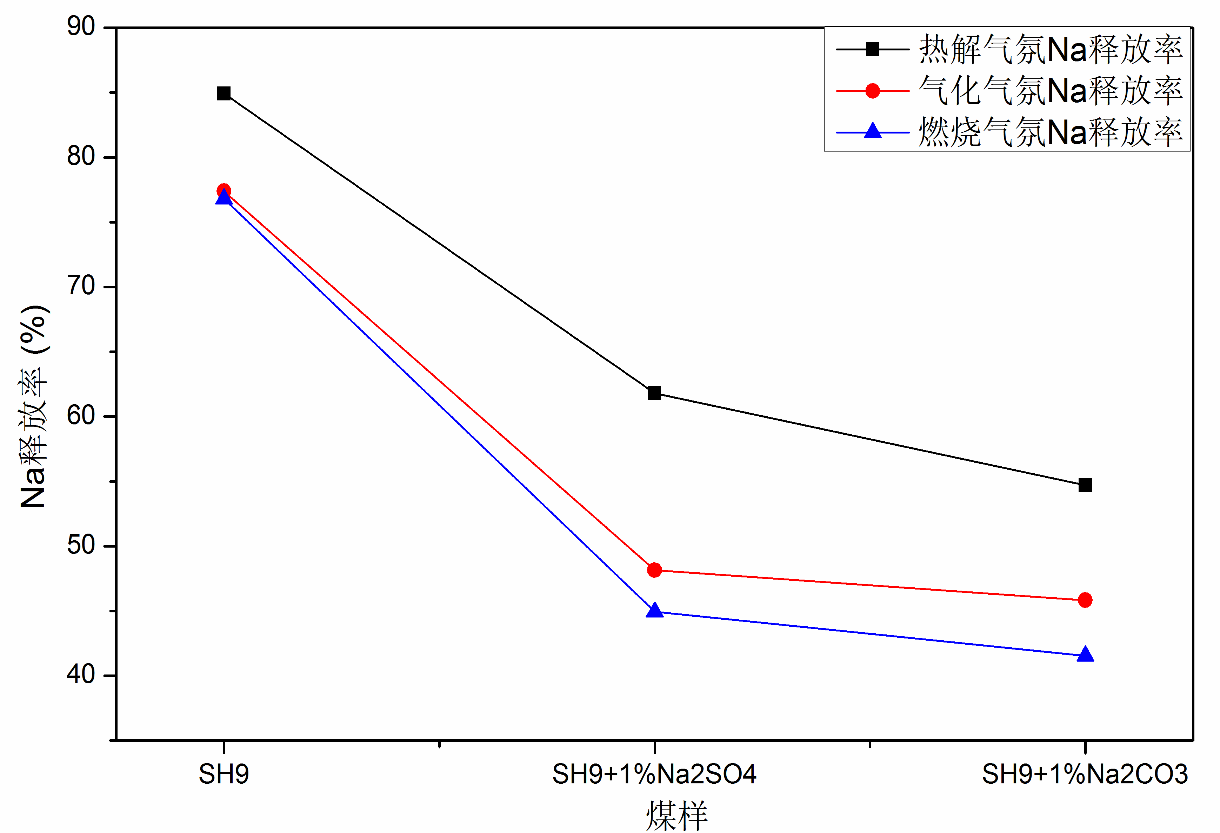

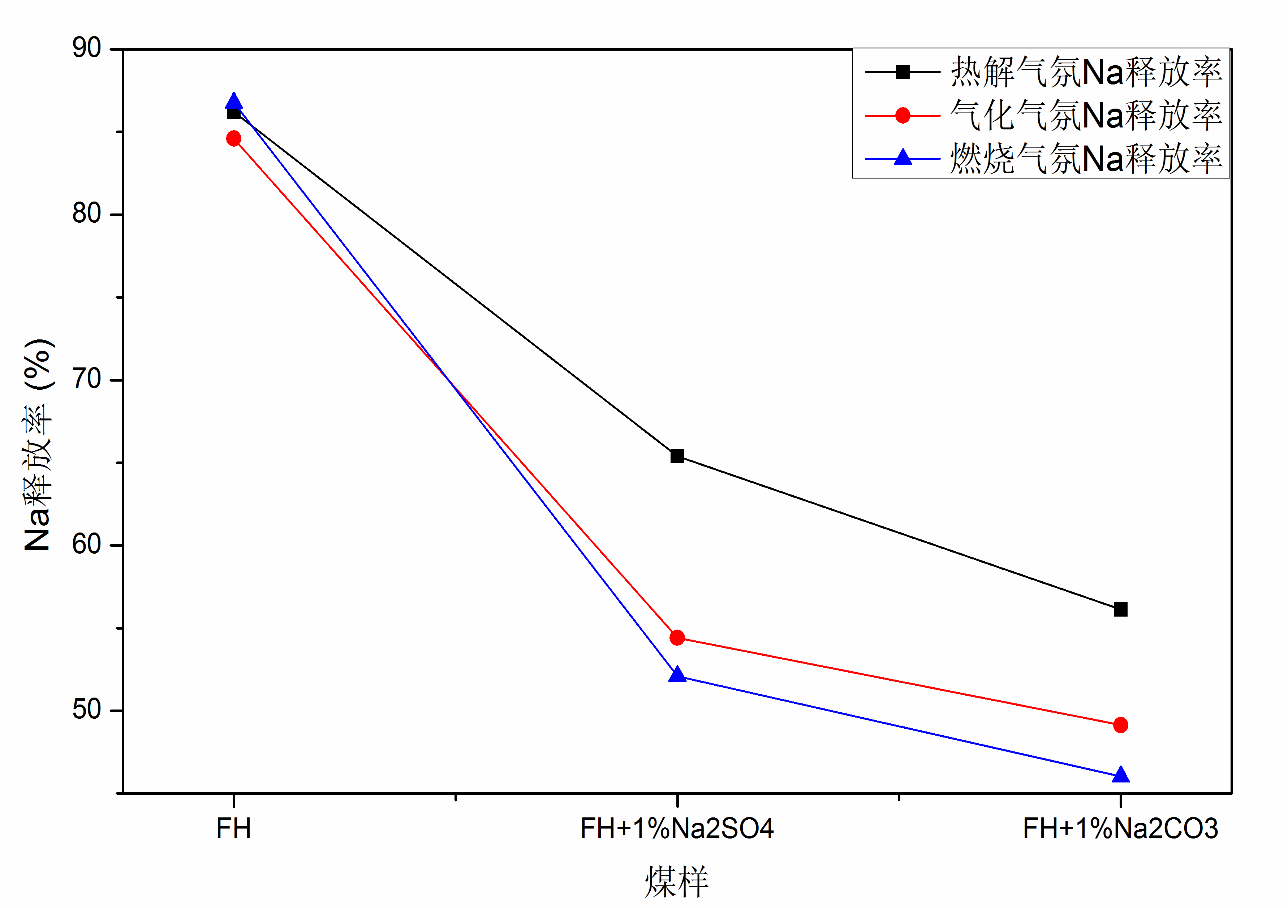

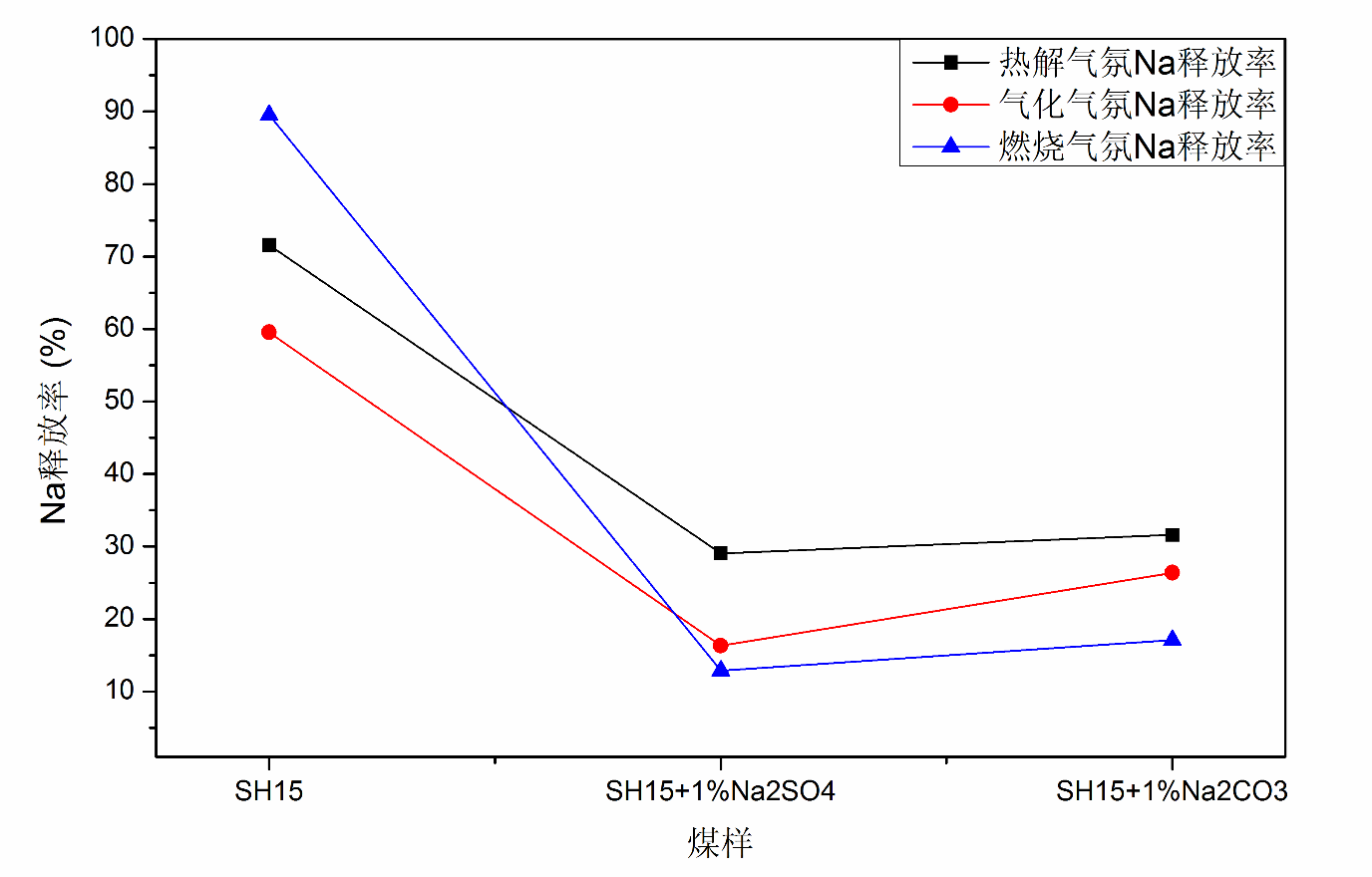

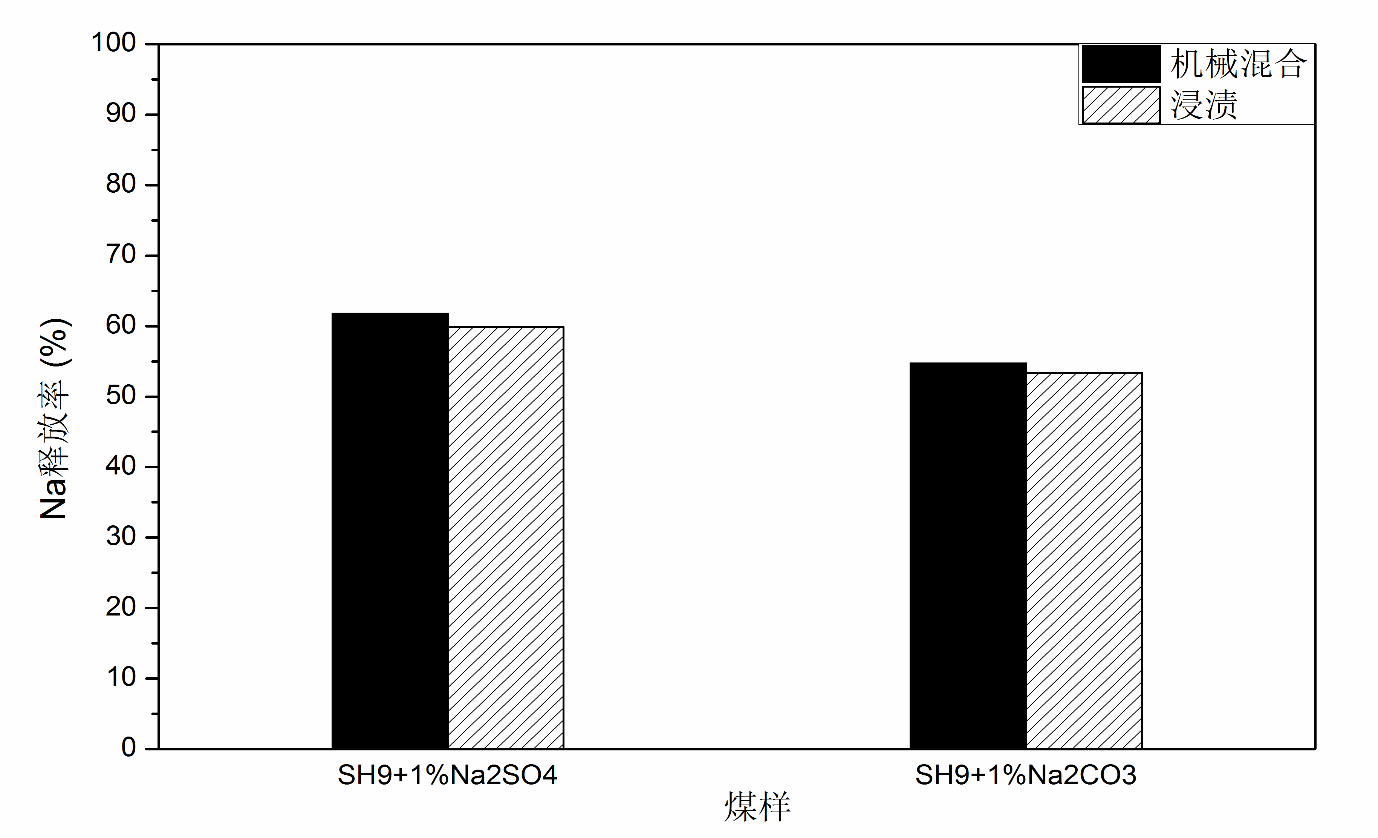

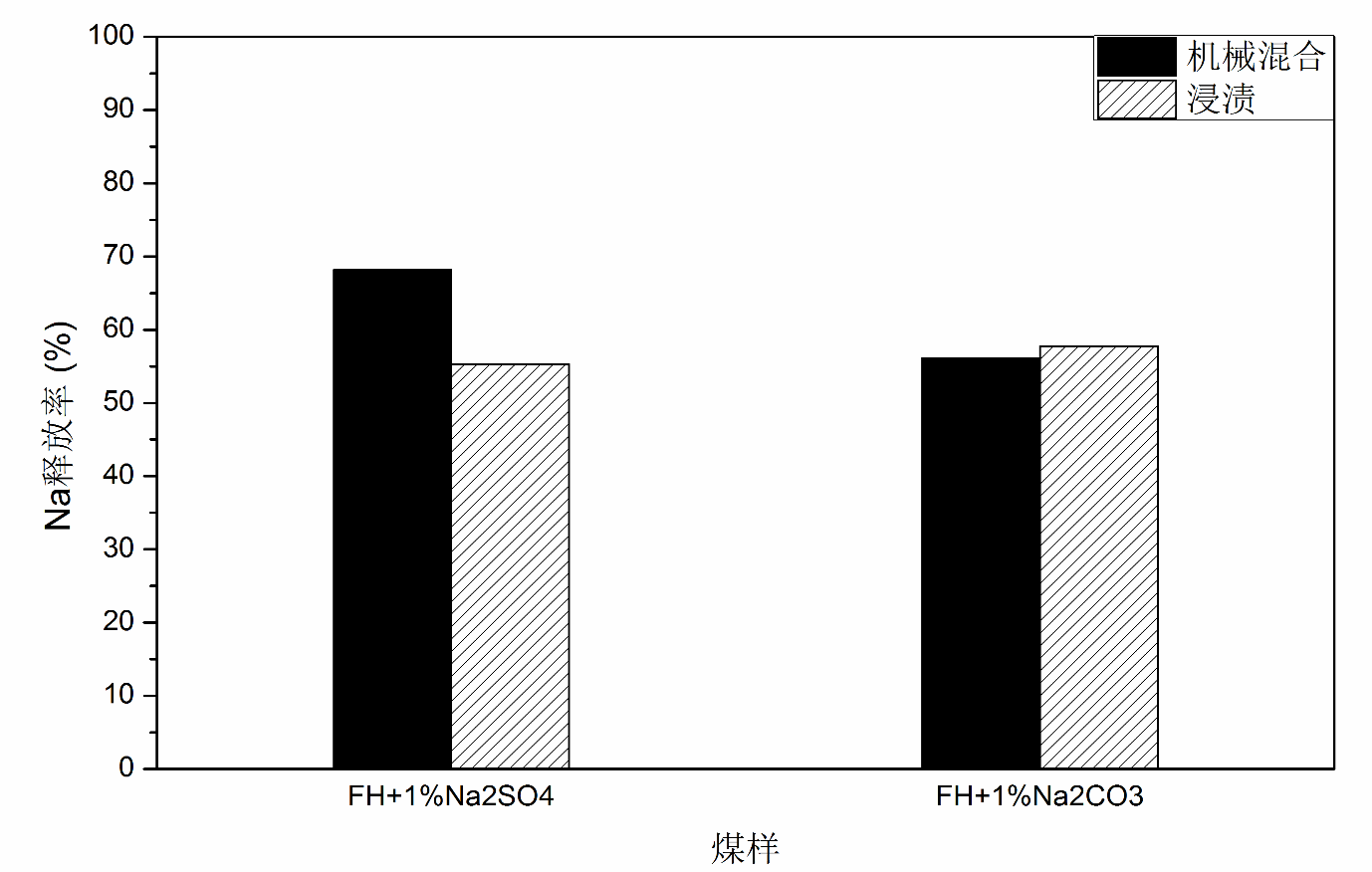

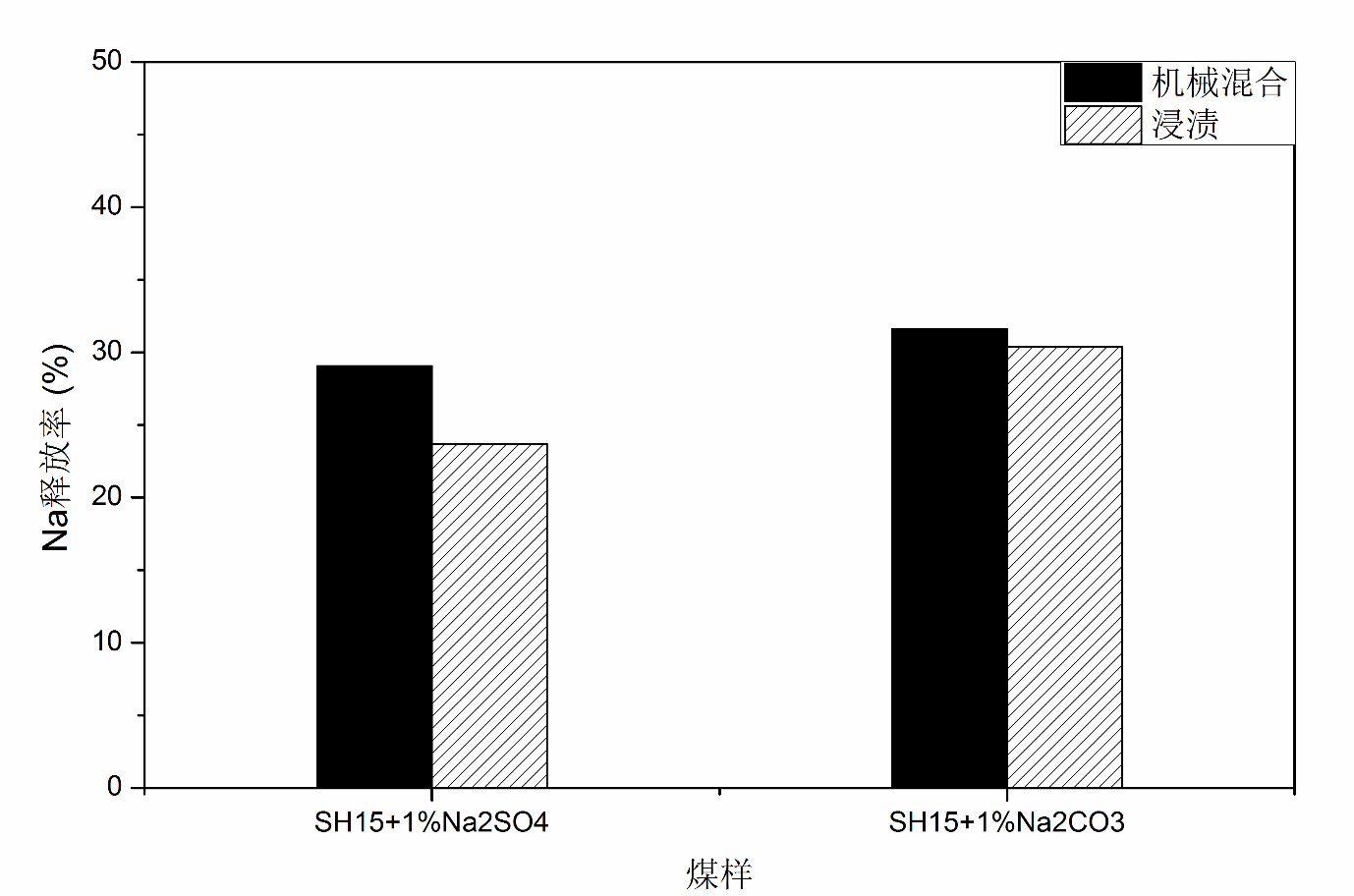

设计固定床实验,对不同气氛、不同混合方式外加1%钠基助熔剂对钠释放的影响进行研究,结果显示不同气氛下外加助熔剂时,其钠的释放率为:热解>气化>燃烧。不同混合方式下,浸渍混合相较于机械混合其钠的释放率低。添加钠基助熔剂后其中钠元素与煤灰中矿物发生反应,生成含钠的硅铝酸钠等矿物,使钠的释放率显著降低。

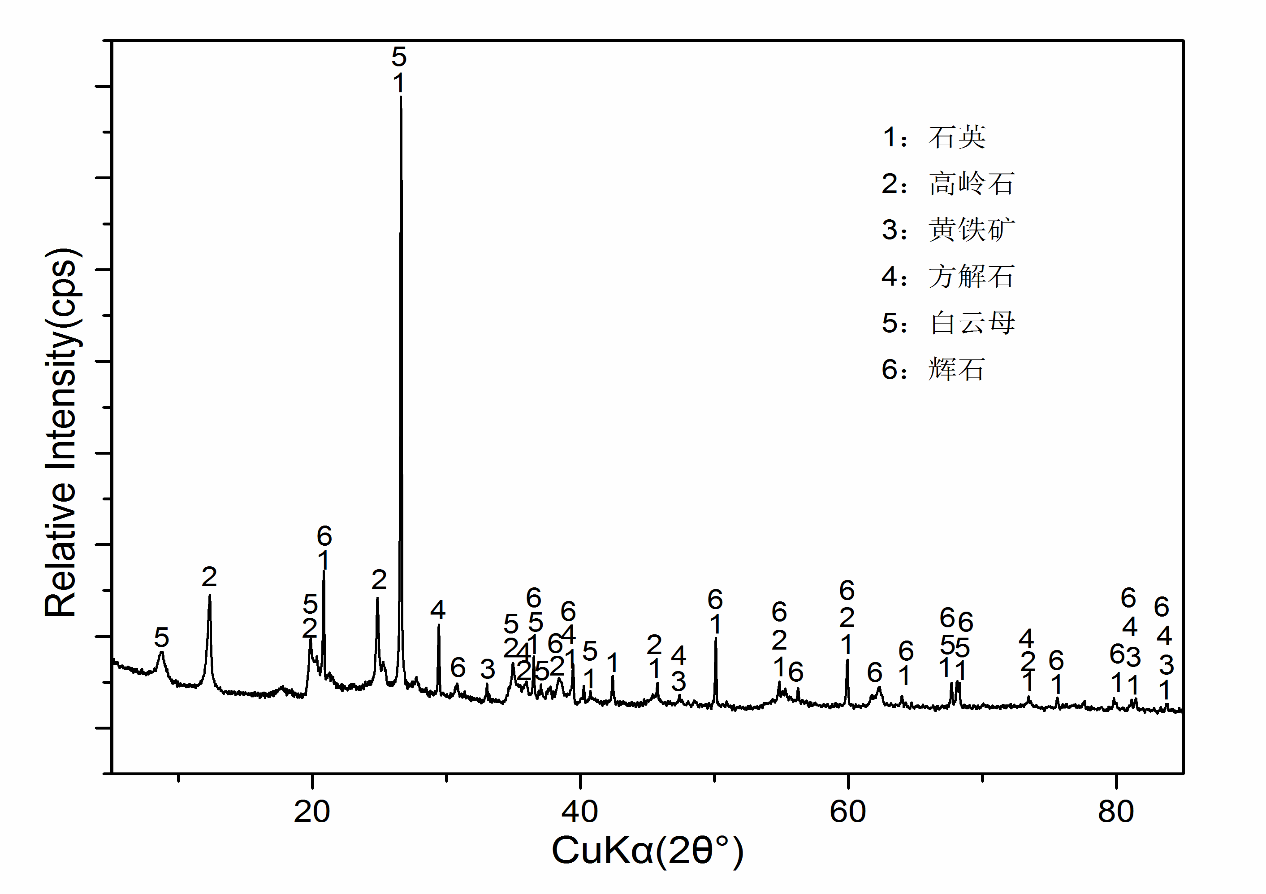

对添加1%钠基助熔剂后的灰熔融特性进行研究,结果显示添加1%钠基助熔剂对煤样低温灰、高温灰的组分和矿物转化无显著影响,但促进了低温灰的熔融,灰成分更容易挥发,失重率更大,矿物失重峰的特征温度降低。升温过程中矿物质成灰熔融主要发生反应为高岭石在510℃左右分解为偏高岭石,黄铁矿在580℃左右与氧气反应,黄铁矿的反应产物结合方解石在800℃左右的产物石灰石生成硬石膏和赤铁矿,偏高岭石在850℃左右分解为莫来石和针状γ-Al2O3。

对不同添加量对灰熔点和钠释放率的研究表明,SH9矿煤添加Na2SO4助熔剂最合适的添加量为1.5%,添加Na2CO3助熔剂最合适的添加量为2%;FH矿煤添加Na2SO4助熔剂最合适的添加量为2%,添加Na2CO3助熔剂最合适的添加量为1.5%;SH15矿煤添加Na2SO4助熔剂最合适的添加量为2.5%,添加Na2CO3助熔剂最合适的添加量为0.5%。

关键词:山西“两高”煤;钠基助熔剂;钠释放率;灰熔融特性;灰熔点

Abstract

It is an important foundation for the efficient and rational development of Shanxi modern coal chemical industry to use the “two high”coal of Shanxi.So using coal washing and adding flux to control the chemical properties of coal ash is the common used control means .For the chemical properties of Shanxi “two high”coal ash,the sodium-based flux have the most desirable effect.In this paper,the No.9 and No.15 coal mine of Sihe,Fenghuangshan No.9 coal mine of Jincheng District in Shanxi Province were selected as research objects.Two different sodium-based flux were added to explore the influence of different atmospheres,mixing methods and addition amounts on sodium release.And the influence of sodium-based flux to ash fusibility was studied by differential thermal gravimetric analysis and ash fusion temperature test.

The fixed-bed experiment was designed to study the effect of adding 1% sodium-based flux in different atmospheres and mixing methods on the sodium release.The result showed that the Na release rate in different atmospheres was: pyrolysis gt; gasification gt; combustion.The Na release rate of impregnation was lower than that of the mechanical mixing under different mixing methods. After the addition of sodium-based flux,the Na element reacted with minerals of coal ash to produce some minerals containing sodium,such as sodium silicoaluminate,which significantly reduced the Na release rate.

The influence of adding 1% sodium-based flux to ash fusibility was studied. The results showed that the addition of 1% sodium-based flux had no significant effect on the components and mineral transformation of low-temperature ash and high-temperature ash, but it promoted the melting of low-temperature ash,and the ash component was more volatile, the weight loss rate was larger, the characteristic temperature of the mineral weight loss peak decreased.In the heating process,the main reaction of minerals was:the decomposition of kaolinite took place at about 510℃,pyrite reacted with oxygen at about 580℃,the reaction product of pyrite reacted with the decomposition products of calcite at about 800℃ to produce anhydrite and hematite, the decomposition of metakaolin took place at about 850℃.

The results of ash fusion temperature test and Na release rate for different addition amounts showed that the most suitable addition amounts for Na2SO4 flux to SH9,FH and SH15 were 1.5%,2% and 2.5% respectively,and the most suitable addition amounts for Na2CO3 flux were 2%,1.5% and 0.5% respectively.

Keywords: Shanxi "two high" coal;sodium-based flux; Na release rate; ash fusibility; ash fusion temperature

目录

摘要 I

Abstract II

第1章 绪论 1

1.1 中国煤炭资源利用现状 1

1.2 山西煤炭资源概述 1

1.3 不同助熔剂对煤灰化学性质的影响 2

1.4 国内外研究现状 3

1.5 本文主要研究内容 6

第2章 不同气氛及混合方式对钠释放的影响研究 7

2.1 实验方法介绍 7

2.1.1 实验样品介绍 7

2.1.2 实验装置和方法 8

2.2 不同气氛下对钠释放的影响 11

2.3 不同混合方式对钠释放的影响 14

2.4 本章小结 16

第3章 山西“两高”煤的灰熔融特性研究 17

3.1实验装置和方法介绍 17

3.2灰样XRD分析结果 18

3.3 原煤及添加助熔剂后的TG-DSC特性分析 22

3.4 本章小结 29

第4章 助熔剂添加量对钠释放和灰熔点的影响 30

4.1 实验装置及方法介绍 30

4.2 不同助熔剂添加量对灰熔点的影响 30

4.3 不同助熔剂添加量对钠释放的影响 35

4.4 本章小结 37

第5章 全文总结及进一步工作建议 38

5.1 总结 38

5.2 进一步工作建议 39

参考文献 40

致谢 43

第1章 绪论

1.1 中国煤炭资源利用现状

众所周知,人类的一切活动都依靠能源,而煤炭仍是我国的主要能源资源。表1.1为我国2008-2017年能源消费生产总量及构成[1]。表1.1中可清晰看到,煤炭能源的消费一直在我国能源消费中占主导地位,所占比例为70%左右,据相关统计,我国在2017年煤炭消费量同比增长0.7%,2018年增长2.5%。虽然近年来太阳能、水能、风能、核能等产业能源发电急剧发展,但其相关产业技术在我国仍处于不成熟阶段,不可大规模的代替化石能源,因此煤炭资源在我国的能源结构中起着中流砥柱的作用,在能源战略中的地位不可替代。

表1.1 2008-2017年能源消费生产总量及构成

年份 | 能源生产总量(万吨标准煤) | 占能源生产总量的比重(%) | |||

原煤 | 原油 | 天然气 | 一次电力及其他能源 | ||

2008 | 277419 | 76.8 | 9.8 | 3.9 | 9.5 |

2009 | 286092 | 76.8 | 9.4 | 4.0 | 9.8 |

2010 | 312125 | 76.2 | 9.3 | 4.1 | 10.4 |

2011 | 340178 | 77.8 | 8.5 | 4.1 | 9.6 |

2012 | 351041 | 76.2 | 8.5 | 4.1 | 11.2 |

2013 | 358784 | 75.4 | 8.4 | 4.4 | 11.8 |

2014 | 361866 | 73.6 | 8.4 | 4.7 | 13.3 |

2015 | 361476 | 72.2 | 8.5 | 4.8 | 14.5 |

2016 | 346037 | 69.8 | 8.2 | 5.2 | 16.8 |

2017 | 359000 | 69.6 | 7.6 | 5.4 | 17.4 |

1.2 山西煤炭资源概述

山西省煤炭资源丰富,是我国的煤炭大省,其煤炭储量大,全省煤炭总量占全国总量的20.32%,储量达2661.6亿吨[2],占中部6省区资源总量的80.97%。全省煤炭分为晋北、晋东、晋中三大煤炭生产基地,种类齐全,含有气煤、长焰煤、弱黏结煤、焦煤、无烟煤、瘦煤等各种煤炭资源。

山西煤炭资源中的高灰(大于23%)、高灰熔点(流动温度大于1400℃)(简称“两高”煤)占山西省煤炭资源约40%[3],其主要形成于石炭纪和二叠纪。属于中变质无烟煤,其气化反应活性低,采用高温高压、具有高转化率的气流床气化技术是实现其高效气化的首选,同时现代煤化工对合成气的要求也决定了仅有大规模气流床气化是利用山西“两高”煤的最佳选择。因此,储量丰富的山西“两高”煤的高效清洁利用对山西现代煤化工产业、经济转型以及可持续发展具有决定性作用。

对于山西“两高”煤的运用采用高温高压、具有高转化率的气流床气化技术是首选,其气流床气化技术的反应温度很高(约为1700℃),使得不同煤种中的有机质的转化率和反应速率几乎相同,气化活性反应性较差的“两高”煤也可完全反应。但对于气流床气化炉来说,原料煤的灰分应不高于20%,灰成分每增加1%,氧耗量就会增加0.7~0.8%,煤耗也会增加1.3~1.5%,从而导致气化效率降低[4]。山西“两高”煤的不同矿区煤灰分加权平均值为31.06%,其煤灰中SiO2和Al2O3的含量总和(S A)约为90%,SiO2/Al2O3(S/A)的比值为1.2~2.0,是典型的高硅铝总和、低硅铝比的煤灰,其煤灰流动温度(FT)高于1500℃,1600℃对应的灰黏度大于50Pa·s,表现为结晶渣类型,不能满足液态排渣的要求。气流床气化炉液态排渣的关键参数为煤灰的黏温特性,其液态排渣温度下对应的熔渣黏度为2.5~25Pa·s,对应的温度范围应为1300~1500℃。因此为保证气化炉平稳运行避免出现温度波动造成熔渣黏度快速增加及堵渣问题,液态排渣操作温度应高于灰渣的临界黏度温度,并且黏温特性对应熔渣为玻璃体渣[5-6]。为保证山西“两高”煤在气流床气化炉平稳运行,应对其煤灰分的化学成分进行合理调控,合理采用洗选和助熔剂组合的方式具有可行性和使用价值。

1.3 不同助熔剂对煤灰化学性质的影响

碱土金属(Ca、Mg)的影响:石灰石(CaO)是目前使用最广泛成熟的助熔剂,研究发现[7-8],当温度高于临界黏度温度TCV时,CaO可以断裂熔渣中的Si-O-Si并降低固相含量,并且其熔渣的黏度随着CaO的含量的增加而不断降低,但当CaO的含量超过一定值时,由于Ca2 在硅酸盐网格不断积聚作用熔渣变为结晶渣或塑性渣,进一步探究发现CaO是通过改变固相生成速率而改变黏温特性,当S/A一定时,熔渣的固相生成速率大于0.25wt%/℃时,熔渣表现为结晶渣或塑性渣。同时,CaO改变黏温特性的能力与S/A 密切相关,相同CaO含量下,煤灰的S/A越低,固相生成速率越快,使得较低CaO含量时熔渣即可变为结晶渣或塑性渣,这时仅通过提高CaO含量已无法改善黏温特性。由于Mg和Ca具有相似的电子结构,在硅酸盐网格结构中起相似的作用,但添加MgO的成本远高于CaO。

Fe2O3的影响:气化条件下,Fe2O3具有降低黏度及TCV的作用[9],且铁基助熔剂比石灰石具有更高的助熔效率。对于高S A、低S/A(S A=84.82%、S/A=1.34)的煤灰,为使1400℃下熔渣的黏度低于20Pa·s,需在煤灰中添加15%的石灰石,而铁矿渣的添加量仅为7%[10]。这是由于高温气化条件下,Fe2 为网络结构的修饰体,起到破坏熔渣网络结构的作用,同时煤灰中铁含量增加导致大量低熔点的铁橄榄石和尖晶石生成,降低了熔渣中的固相含量[11]。但对于山西“两高”煤煤灰来说,其需要较高含量的Fe2O3的助熔剂来改变黏温特性,Fe2O3含量过高会导致熔渣形成铁硅酸盐,其稳定性差,在强还原性气氛下部分被还原为Fe单质析出[12],会导致熔渣固相含量迅速升高、黏度升高,表现为结晶渣,易造成气化炉渣口堵渣。

Na2O的影响:钠基助熔剂可显著降低山西高灰熔点煤灰熔融温度[13],且降低至相同温度时所需的添加量远远低于石灰石。比较Na 和Ca2 离子势,Na 的离子势为1.1,破坏硅酸盐网格结构的能力远大于Ca2 的离子势(2.0)。Kim等[14]研究发现Na2O提供的O2-离子可破坏熔渣网格结构并显著降低黏度,且可降低低硅铝比熔渣的TCV,使得排渣温度窗口扩大,提高了液态排渣的稳定。K2O助熔剂的作用效果与Na2O类似,但添加K2O的成本过高,而Na2O易从化工废物中获取[15]。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: