油气分离器内部流场的数值模拟毕业论文

2020-02-19 09:02:42

摘 要

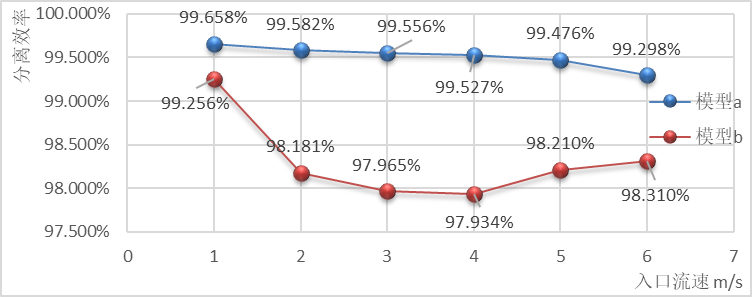

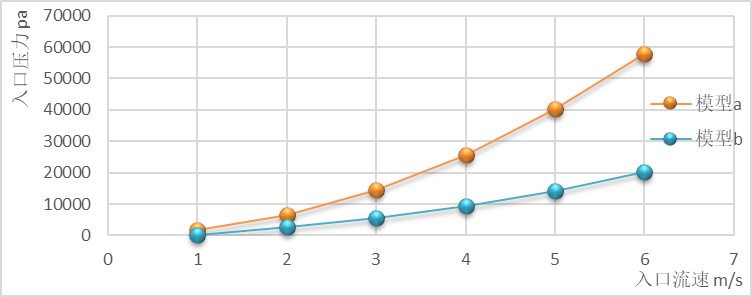

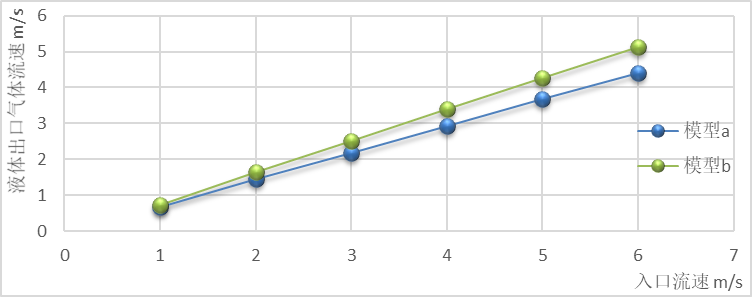

在实际生产中,液体的运输往往会夹带气体,特别是在油气开采过程中,两相流的形成不仅会增加液体运输能量损耗,还会腐蚀管道等危害,因此,一个高效的气液分离器被市场所需求。本次设计通过DM建立两个分离模型(模型a和模型b),利用FLUENT软件对两模型进行数值模拟,探究两模型分离性能的优劣以及流速、气体管形状及长径比、含气率等对参数两个分离模型分离性能分别的影响规律。模拟结果表明:改变的六种模拟状况下,流速和含气率对分离性能影响最明显,其他几种模拟情况也会对分离模型的分离性能有着小幅的影响,不同的模拟参数对于两模型的分离性能影响程度也有所不同。通过比较模型a和模型b的分离性能,得出模型a的分离效率要优于模型b,但是具有更大的压降和更小的液体出口质量流量,不过两个模型都具有良好的分离性能。本次模拟结果对于以后的气液分离器的设计和优化提供一定的参考和建议。

关键字:高效;分离模型;数值模拟;分离性能;优化

Abstract

In actual production, the transportation of liquids tends to entrain gas. Especially in the process of oil and gas exploitation, the formation of two-phase flow not only increases the energy loss of liquid transportation, but also corrodes pipelines and causes other hazards. Thus, a highly efficient gas-liquid separator is needed by the market. This design establishes two separate models (model a and model b) through DM, and uses FLUENT software to numerically simulate the two models, and studies the advantages and disadvantages of the separation performance of the two models, and probes the flow rate, gas tube shape and length to diameter ratio, gas content and other parameters influence on the separation performance of two separate models. The simulation results show that under the six simulated conditions, the flow rate and gas content have the most obvious influence on the separation performance. Other simulations will have a small impact on the separation performance of the separation model. Different simulation parameters for the influential level of two models' separation performance impact is different. By comparing the separation performance of model a and model b, it is concluded that the separation efficiency of model a is better than that of model b, but with a larger pressure drop and a smaller liquid outlet mass flow rate, but both models have good separation performance. The simulation results provide some references and suggestions for the design and optimization of the later gas-liquid separator.

Key Words:highly efficient;separate models;numerically simulate;separation performance;optimization

目 录

第1章 绪论 1

1.1 背景及研究现状 1

1.1.1 气液分离器的发展背景 1

1.1.2 研究现状 2

1.2 目的及意义 3

1.3 基本内容和技术方案 4

1.3.1 基本内容 4

1.3.2 研究方法 4

1.3.3 技术路线 4

第2章 气液分离器的结构设计 6

2.1 气液分离器的分离原理 6

2.2 气液分离器的结构设计 6

2.3 气液分离器的主要结构参数 8

2.4 小结 9

第3章 气液分离器数值模拟计算方法 10

3.1 几何模型 10

3.2 网格划分 10

3.3 多相流模型选定 11

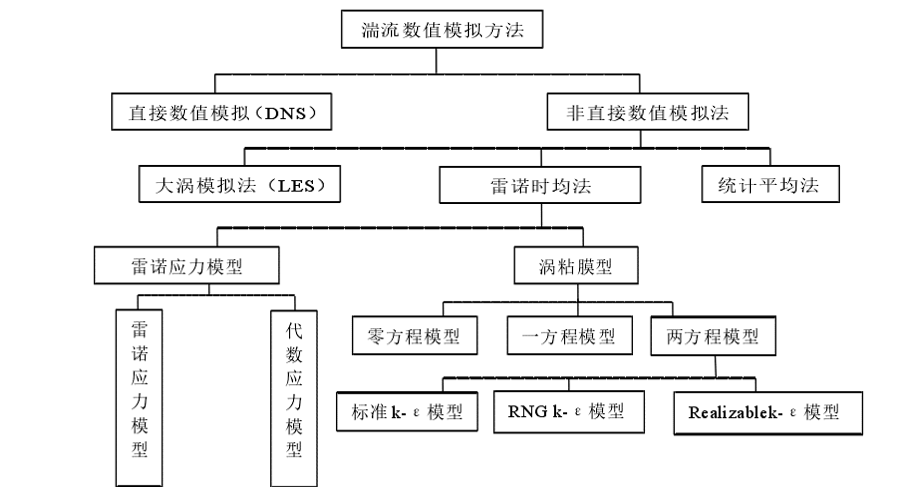

3.4 湍流模型选定 12

3.5 控制方程离散格式和计算方法 13

3.5.1 流体流动控制方程 13

3.5.2 离散方式 14

3.5.3 压力速度耦合方法 15

3.5.4 离散格式 15

3.6 模拟参数设 15

3.6.1 物性参数 15

3.6.2 边界条件 15

3.6.3 效率计算 16

3.7 小结 16

第4章 气液分离器结构优化 15

4.1 混合物流速 15

4.2 气体出口 17

4.2.1 气体出口形状 17

4.2.2 气体出口管长径比 20

4.3 液体出口直径 21

4.4 入口管位置 22

4.5 气相粒径 24

4.6 含气量 25

4.7 小结 26

第5章 结论 27

参考文献 28

致谢 30

第1章 绪论

1.1 背景及研究现状

1.1.1 气液分离器的发展背景

目前我国石油开采进入中、高含气阶段。随着油田的深入开发, 尤其是注水滞后单元和高油气比区块,高含气井将不断增多[1]。同时有些油田采用注入二氧化碳[2]、添加化学药剂[3]等措施来提高采收率,因此在石油采出液中不同程度含有油、气、水,同时含有部分泥沙[3]。如若不将这些杂质分离出去,不仅会造成资源浪费,还会引起管道腐蚀、蒸发损耗等危害[4],并且油气两相流会使得抽油泵泵效降低,严重时会产生气锁效应[5],使得泵在抽油时无法工作。因此为了能实现原油的储备、运输以及石油的后期加工,必须首先进行液、气、固三相进行分离处理,将水、气等杂质从原油中脱出,为下道工序提供合格的原料[6]。

不仅在石油开采中存在着多相流,在油气储运领域也不例外[7]。在石油采出时,油相中会含油盐分、水分、气相等杂质,如果对这些杂质进行分离处理,会导致石油在储运过程中发生乳化并存在多相流,因此会导致水、盐等杂质沉积到管道底部造成管道发生化学和电化学腐蚀,从而导致管道产生裂纹及小孔,使得石油在储运过程中发生泄漏扩散,对环境造成危害,并带来火灾、爆炸等灾害风险[8]。 并且在原油收集、矿场加工、输送和储存过程中,不时需要加热升温保证其在合适的黏度,杂质的存在会增占用集油、加热资源, 增加原油生产和储运成本。 综上所述,必须对油品在储运过程中进行油、水、气分离处理。

我国幅员辽阔,海洋面积广阔,拥有着丰富的海洋资源。尤其在我国南海区域存在着大量的油气资源,据估计,南海拥有230~240亿吨的油气储存资源,约占我国油气总资源的1/3,但是我国的油气资源有很大一部分都蕴藏在深海区域[9],开采难度较大。并且伴随着我国工业经济的发展,对油气的依赖性越来越重,因此我国迫切需要先进的开采设备和技术来对这些资源进行开发。但由于我国在气液分离技术落后与国外,因此我国在气液分离设备的设计和应用还有很长一段路要走[10]。

目前,气液分离器已经成为分离器研究主流,有着宽广的市场前景。经过国内外学者已经对气液分离设备的时间的研究,分离器从原来的重力式和螺旋式发展到组合式、多杯式等形式的分离器[11]。1947年美国石油工作者设计出了迷宫结构的重力式分离器,这种分离器通过增加气液停留时间,从而实现气液分离。在60年代中后期,一种螺旋式分离器被研发出来,并且经过多年的研究,性能不断提升,广泛被用于井下气液分离工作。

不仅气液分离器结构得到了改进,气液分离技术也得到了提高。气液分离使从气相中分离出液相的技术,在石油、化工、天然气的开采及储运等行业有着广泛的应用[12]。气液分离技术发展到目前为止,主要的分离机理有:重力分离、惯性碰撞、离心分离、扩散、过滤分离等[13]。其中重力分离和离心分离在工业生产中应用比较广泛。

根据这些分离机理研发出、比较主流分离器有 重力沉降器、惯性分离器、旋流分离器等。其中重力式分离器由于结构简单、适应性强,得到了广泛的使用。重力式分离器一般有立式、卧式两种形式,虽然其具有结构简单、制造方便等优点,但其也有缺点和局限性,如制造成本高、体积大、分离液滴直径极限为100μm[14]等。

现如今,随着计算技术的兴起,计算流体力学软件不断发展和完善,为分离器的研究和优化提供了更加高效、准确的方法,使得研究人员对分离器内部流场分布和分离机理有了更深的了解。这些使得气液分离器有了长足的发展。

1.1.2 研究现状

1.1.2.1 气液分离器研究现状

从气液分离器诞生以来,国内外学者从未停止过对气液分离器的结构和性能的优化的研究。人们在实验研究中,以将分离设备流动区域内的流动特性研究和气液分离特性研究相结合的思想为指导,不断对分离器的结构、材料和性能参数的不断研究和探讨,不断提出拥有新型结构参数和流动参数的分离器,使得分离器性能不断优化,更加专业化、高效化。

叶卫东等人通过对重力式气液分离器进行数值模拟,探究分离器结构参数对分离效果的影响[15]。研究人员通过分析重力式气液分离器的工作原理,改变分离器外管内径、中心管外径,探讨其对分离器性能的影响。研究表明:外管内径、中心管外径是影响分离器分离效果最主要的参数,外管内径越大、中心管外径越小分离效果越好。此研究成果为重力式气液分离器的优化和设计提供了指导和参考。

Fachuan Liang等人应用一种新颖的T接口的分配器对分离器的性能影响进行探究[16]。此分配器主要有直通管、气体抽取管、液体抽取管、侧臂支板组成,并且在气、液抽取管上分别开孔。研究发现:此新型分离器分离性能主要取决于气、液孔的流通面积系数,与气、液表面速度、流动模型等参数无关。这种分配器结构简单、制造简单、制造成本低,能减轻气体的不均匀流动,有着宽广的应用市场。

白玫通过对常见的气液分离器原型进行结构优化,得出分离器最优的结构特征[17]。研究者通过改变出液口位置、分离器罐体直径进行数值模拟。研究结果表明:分离器最优的结构特征为:出液口在罐体正下方,具有适当大小的罐体直径且罐体下部设置有锥形导流罩。陈阳等人基于冷模实验验证,研究了旋流型管道气液分离器内部流场及小孔处的相分离特性[18]。研究人员利用流体力学模拟软件,采用液相分流系数 K与分流比Ф定量描述气液两相流相分离特性,分析气液分离器内流型及管壁处液体分布,其建议分液孔布置在L/D >1.0区域内、小孔直径取4 mm。

1.1.2.2 数值模拟研究现状

在早期的流体力学中,一般采取两种研究方法:理论分析、试验研究。 现在随着计算机技术的迅速崛起,数值模拟软件数据库的不断完善,数值模拟为工业界广泛接受,成为研究流体运动的一种基本方法。计算流体力学的兴起促进了试验研究和理论分析方法的发展,为简化流动模型的创建提供了更多证据。

目前处理多相流的数值方法有两种:欧拉-欧拉方法、欧拉-拉格朗日方法。欧拉-欧拉法一般采用VOF模型、欧拉模型和混合模型。欧拉-拉格朗日一般用离散模型。

近年来,各国学者通过数值模拟方法不断对分离器内部流场分布和结构构件进行探究,验证影响分离器分离性能的影响因素,使得分离器性能不断优化。Zhiguo Zhao[19]利用数值模拟软件基于VOF模型、N-S方程和RNG κ-ξ模型对圆盘分离器的分离过程进行了探究。YI WANG等人[20]通过建立低雷诺数κ-ξ湍流模型对波片式的除雾器内的流场分布和液滴轨迹进行数值模拟,探究除雾器的分离效率。Jianfei Song等人[21]基于柱塞流模型建立了探究流线型板式分离器的数学模型,验证了仿真结果和实验结果的吻合性,并探究了影响流线型板式气液分离器分离性能的因素。杨 勤等人[22]运用数值模拟的方法,采用欧拉-欧拉和particle模型对分离器内部流场进行模拟,探究对分离器性能影响的变量。张玉山等人[23]结合分离器的结构和原理,采用井控模拟软件,探究重力式气液分离器的工作能力。

1.2 目的及意义

为了针对我国大部分油田进入中、高含气阶段这一情况,提高泵效,杜绝气锁效应的产生,降低石油储运的安全,因此石油开采过程中,在抽油泵的入口安装气液分离器成为当下解决难题的主要趋势。

目前,具有维护和建造成本低、结构紧凑等优点的管式气液分离器成为了近年来研究的主要趋势,能够解决在油气资源开发过程中面临的操作受限等一系列难题。本次设计将遵循气液分离的基本原理,利用Fluent软件对新型管式气液分离器内部流场进行数值模拟,利用Fluent软件进行数值模拟具有稳定性好、适用范围广、精度高等优点,其采用多种求解方法和多重网格加速收敛技术,因而Fluent能达到最佳的收敛速度和求解精度。笔者将通过Fluent软件并结合理论研究,分析分离器工作原理,绘制各参数对分离效率的影响曲线,分析各参数对分离性能的影响规律。通过分析研究结果,得到提高分离器性能的措施,为分离器设计及应用提供依据和参考。

1.3 基本内容和技术方案

1.3.1 基本内容

(1)气液分离器的模型研究。分析分离器构造参数,简化并确定分离器的物理模型。研究分离器内部流场分布,分析分离器分离机理,选择合适的模型计算方法,对分离器进行数值模拟,分析其在分离过程中流动特性和分离特性。

(2)气液分离器进行数值模拟。建立分离器的物理简化模型,选择合适的计算方法和模型及边界条件,利用Fluent软件对分离器进行数值模拟,绘制入口直径、长径比、入口流量、含气量等参数对分离效率影响曲线

(3)气液分离器优化研究。分析仿真结果和分离效率曲线,得出分离器在各参数下保值最佳性能状态的情况,提出优化方案。

(4)对仿真结果进行验证。验证仿真结果的有效性和精确性,进行稳定性和误差分析。

1.3.2 研究方法

(1)文献调查。进行任务分析,完成文献、资料查阅,对气液分离器背景和发展情况进行调研。了解气液分离器分离机理和分离方法,熟悉实验方法和实验流程,理解stokes公式、欧拉公式、连续性方程的计算方程。并且了解分离器的结构,确立分离器的物理简化模型。

(2)归纳与总结。通过对资料的分析,归纳国内外学者对于气液分离器研究进展和方法,总结国内外学者的研究结果。通过归纳总结,确定优化方案和技术路线,熟悉数值模拟方法和模型。

(3)数值模拟。熟悉计算流体力学数值模拟的基本流程,利用Fluent对气液分离器内部流场进行模拟分析,绘制流动参数和结构参数对分离效率影响曲线,分析其对分离性能的影响规律。

(4)评估优化。对仿真结果进行验证,分析仿真结果误差来源,对其稳定性进行评估,对仿真过程进行优化,提高其可行性。

1.3.3 技术路线

本论文是研究管式气液分离器的工作特性,运用Fluent软件对分离器内部流场分布进行模拟,利用Gambit建立气液分离器的简化物理模型,选择合适的网格划分形式、边界条件及计算方法,针对分离器的结构参数和流动参数,探究其对分离效率的影响,得出分离器在最优工作状态下的参数特征。具体技术方案如下:

查阅文献,完成气液分离器的结构设计

建立物理模型,选择计算模型

利用Fluent软件数值模拟,绘制分离效率曲线

分析流场流动特性和分离效率,提出优化方案

对分离器进行优化模拟,验证优化方案的可行性

分析结果,归纳总结

图1.1 技术路线流程图

第2章 气液分离器的结构设计

2.1 气液分离器的分离原理

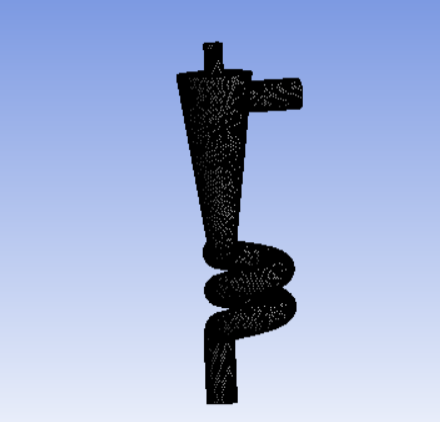

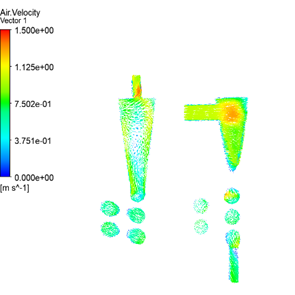

重力式气液分离器占地面积大、分离时间长、分离效率低,对一些要求结构紧凑和效率高的场景不适用,比如油气开采。为了应对这种工作环境,一种新型气液分离器结构被提出,如图1所示。其分离原理是由于气液两相不相容,利用密度差实现气液之间分离。其与重力式气液分离器不同的是,气液在分离过程中,不仅受重力作用,还受离心力作用,两相流会在分离器内形成旋流,两相流切向流入,会由外及里压力递减,形成压力梯度,甚至在旋流中心产生负压,由于压力梯度的存在,液体中的气体会向旋流低压中心聚集,气体由于密度小,也会受到向上的升力,气体就会向上流动,形成气体流道,从气体出口管流出,实现气液之间分离。分析两模型的分离原理,可以得知分离效果明显优于重力式气液分离器。

2.2 气液分离器的结构设计

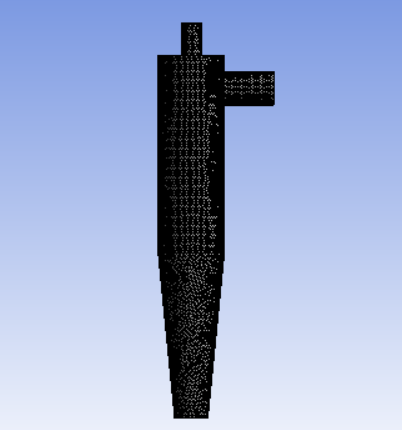

自气液分离器诞生以来,分离器在结构上不断得到发展,分离器的结构形式不再单一,经过国内外学者的探究,分离器的结构从原先的重力式发展到轴流式、多杯式及螺旋式等多种形式。近年来,管道式气液分离器成为了主要研究趋势,其具有结构紧凑、占用空间小、维修成本低及效率高等特点,特别适用于油田开采和管道运输时的气液分离。管道式分离器的结构也在不断发展,为了提高管道式分离器的分离性能,国内外学者选择在管道内加入导叶、丝网及折板等措施来改变分离器的流道,增强流体惯性或者离心力以使气液之间的分离更加充分。也有部分学者直接改变管道式结构形式以提高分离性能,比如入口管与管道相切、采用渐缩管道等。本次毕业设计总结前人的设计经验,提出两种不同结构的气液分离器,分别如图2.1(a)、(b)所示。模型a采用渐缩结构和螺旋结构,模型b在出口部分采用渐缩结构,两模型的出口管都与管道相切,所以两模型都是利用离心力和重力来实现气液之间的分离,且模型a较模型b具有更大的离心力。两模型无运动部件,结构紧凑,在工业生产中具有低的故障率。

本次模拟将对这两种不同结构的气液分离器的分离性能进行探究,找到分离性能最佳的设计模型。并且在此模型基础上,笔者将改变结构参数和流动参数,探究其对分离器分离性能的本次模拟主要对气液分离器的分离性能进行优化影响规律,从而得出分离器的优化方案,为优化分离器结构设计和工作性能提供指导和建议。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: