选择性激光熔化过程中薄壁零件的瞬态有限元分析毕业论文

2020-03-13 09:39:59

摘 要

选择性激光熔化技术(SLM)有着反应速率快、设计自由度高、更改方案便捷等优点。同时由于其材料利用率高、易于应用空腔结构,在医疗、航空航天以及单件小批量生产方面具有广阔应用前景。薄壁零件作为各项应用方向当中主要成型零件类型之一,目前国内外学者对其成型精度及其在SLM过程中温度场与应力场的相互作用联系和发展规律未能得到广泛研究。

本文借助有限元分析软件ANSYS,运用其自带APDL语言编程建立了选择性激光熔化过程中单层成型分析模型及多层成型薄壁零件分析模型。通过对其进行瞬态有限元分析仿真,得到了选择性激光熔化过程中成型薄壁零件温度场及应力场分布规律。周围单元热源加载时会对前单元产生重熔作用并使得残余应力得到释放。

本文通过对管状薄壁零件进行四种不同扫描路径得SLM成型瞬态有限元分析,总结得到折线形扫描的应力值及翘曲变形量最小,但由于其在管状薄壁零件关键的z方向上形变量过大,本文提出了一种将折线型扫描与分区扫描相结合的组合式扫描方式。经过ANSYS仿真分析,该组合扫描方式的翘曲变形量更小且具有较均匀的残余应力和较小的最大应力值。

关键词:选择性激光熔化(SLM);薄壁零件;扫描路径;ANSYS;翘曲变形

Abstract

Selective laser melting (SLM) has the advantages of fast reaction rate, high degree of freedom of design and convenient modification. At the same time, because of its high material utilization and easy application of cavity structure, it has broad application prospects in medical, aerospace and single piece small batch production. As one of the main forming parts of various application directions, thin wall parts have not been widely studied by scholars at home and abroad on its forming precision and the interaction and development of temperature field and stress field in the process of SLM.

In this paper, with the help of the finite element analysis software ANSYS, the single layer forming analysis model and the multi-layer forming thin-walled part analysis model in the selective laser melting process are established by using its own APDL language programming. Through transient finite element analysis and simulation, the distribution law of temperature field and stress field of thin-walled parts in selective laser melting process is obtained. When the surrounding unit heat source is loaded, it will remelt the front part and release the residual stress.

In this paper, through the transient finite element analysis of four different scanning paths for tubular thin-walled parts, it is concluded that the stress value and the warpage amount of the folded line scan are the smallest, but because of the large Z direction variable in the key thin-walled parts of the tubular parts, this paper puts forward a combination of folded line scanning and zonal scanning. Combined scanning mode. The ANSYS simulation analysis shows that the combined scanning mode has smaller warpage and more uniform residual stress and smaller maximum stress value.

Key Words:Selective laser melting (SLM);Thin wall parts;Scanning path;Ansys;Warping

目 录

第1章 绪论 1

1.1 课题研究背景及研究意义 1

1.1.1 课题背景 1

1.1.2 研究目的及意义 3

1.2 研究现状及存在问题 4

1.2.1 SLM技术及其在薄壁结构领域应用的研究现状 4

1.2.2 目前存在的问题 5

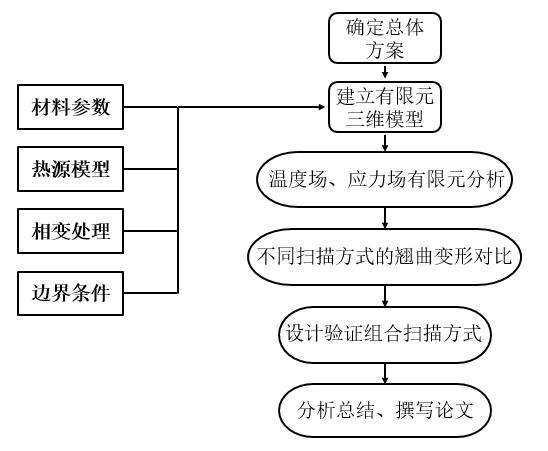

1.3 本课题研究的内容及技术方案 6

1.4 本章小结 7

第2章 薄壁零件SLM过程温度场模拟及分析 8

2.1 SLM过程成型薄壁零件的传热学基本理论 8

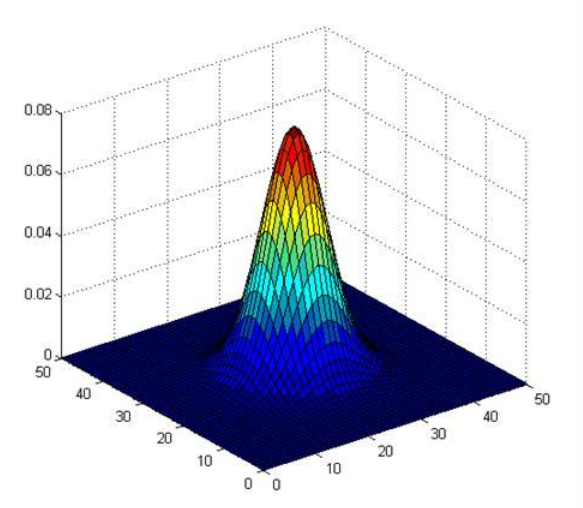

2.2 SLM过程成型薄壁零件的热源选择 8

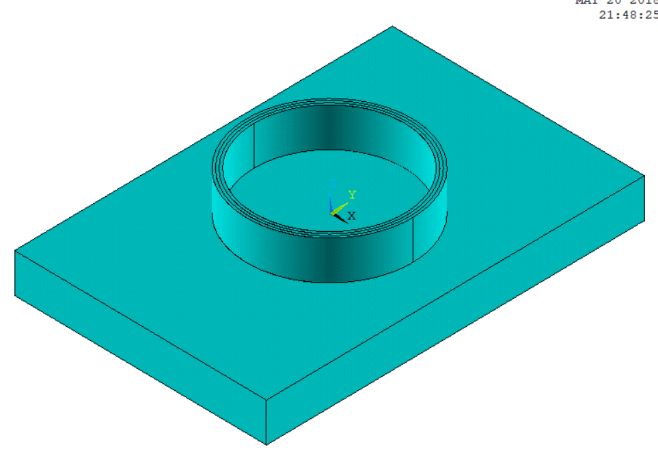

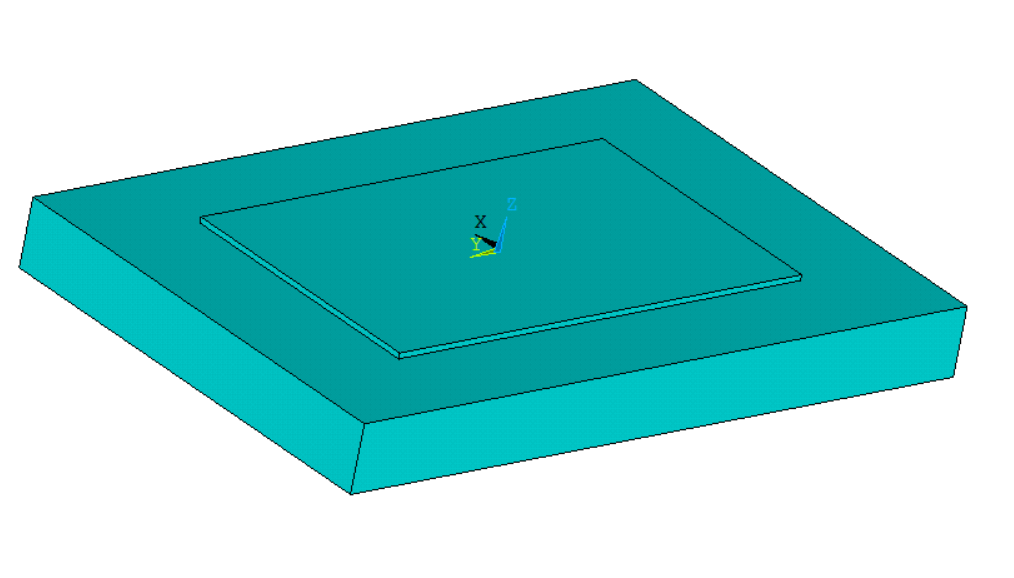

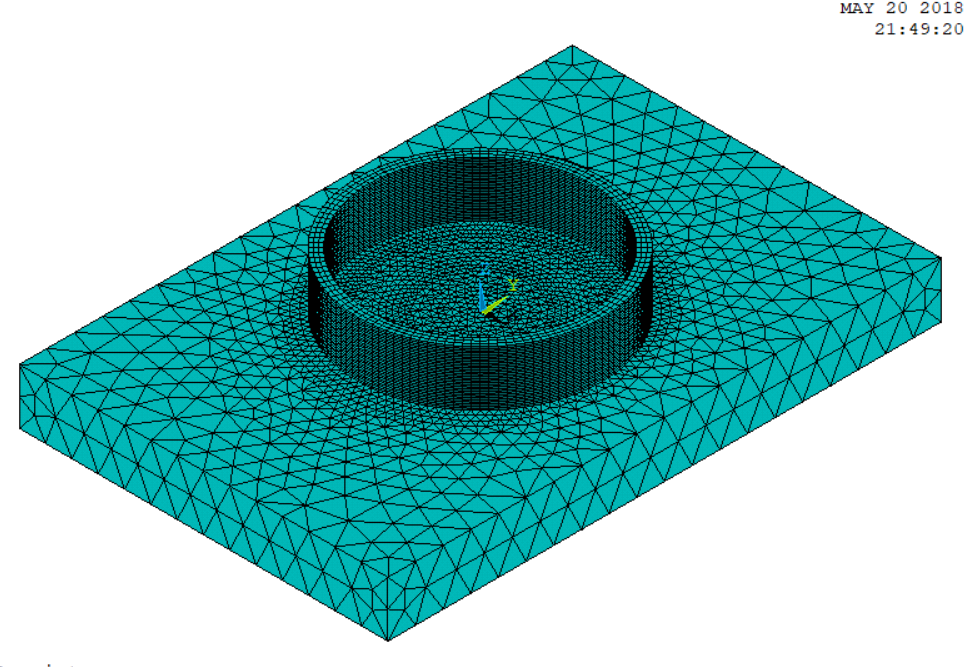

2.3 有限元分析模型的建立 9

2.3.1 建立几何分析模型 9

2.3.2 确定材料的热物理属性 10

2.3.3 网格划分及生死单元处理 11

2.4 设置非线性求解选项 12

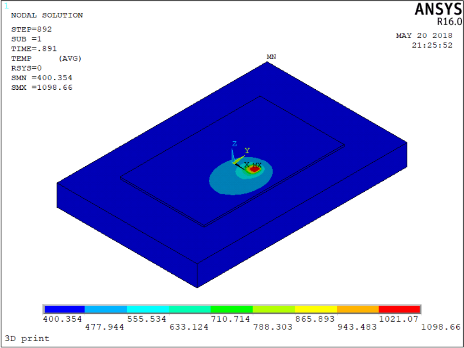

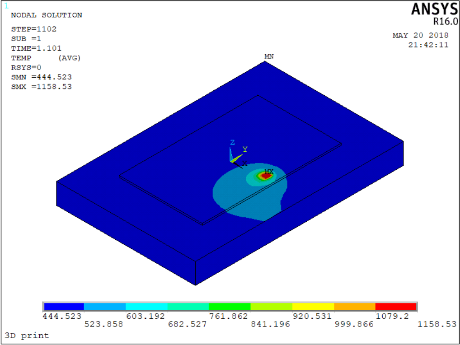

2.5 温度场模拟与结果分析 13

2.5.1 单层零件模型温度场模拟与结果分析 13

2.5.2 多层薄壁零件模型温度场模拟与结果分析 14

2.6 本章小结 15

第3章 薄壁零件SLM过程应力场模拟及分析 16

3.1 SLM过程应力场模拟的基本理论 16

3.2 间接法热应力耦合 16

3.3 设置非线性求解选项 17

3.4 薄壁零件应力场模拟分析结果 18

3.5 本章小结 19

第4章 多层薄壁零件成型分析模型的扫描路径优化探究 20

4.1 扫描路径选择 20

4.2 不同扫描路径成型的薄壁零件应力场分布对比 20

4.3 各扫描方式的薄壁零件形变分布对比 21

4.4 完全冷却后薄壁零件各方向的翘曲变形分析 21

4.5 组合扫描方式的提出与仿真结果验证 22

4.6 本章小结 23

第5章 总结与展望 24

5.1 主要结论 24

5.2 研究展望 24

参考文献 25

附录 27

附A1 单层成型温度场有限元分析程序 27

附A2 多层薄壁零件温度场有限元分析程序 32

附A3 多层薄壁零件应力场有限元分析程序 39

致 谢 43

绪论

1995年在德国亚琛的弗劳恩霍夫研究所ILT开展了选择性激光熔化技术,这是一项德国研究项目,产生了所谓的基本ILT SLM专利DE 19649865[1]。选择性激光熔化(SLM)或直接金属激光烧结(DMLS)是一种特别快速的原型制作,3D打印(AM)技术,旨在使用高功率密度激光熔化和融合金属粉末。许多人认为SLM是选择性激光烧结(SLS)的一个子类别,这是错误的。与SLS不同,SLM工艺能够将金属材料完全熔化成坚固的三维部件,同时不需要粘结剂,工艺过程相对简单,加工成型的零部件精度以及力学性能都要强于SLS[2]。

1.1 课题研究背景及研究意义

1.1.1 课题背景

图1.1 SLM典型应用

在SLM过程中,金属粉末颗粒完全熔化,获得高密度固体。与此同时,成型的成功也伴随着局部加热和冷却引起的残余应力的变化。SLM技术能够处理各种商业金属粉末材料,如铁基材料[3],钛[4]和不锈钢[5]。SLM使用各种合金,使原型成为由与生产部件相同的材料制成的功能性硬件。由于部件是逐层构建的,因此可以设计无法铸造或以其他方式加工的复杂几何形状、内部特征和具有挑战性的孔洞。 SLM生产坚固耐用的金属部件,可以很好地用作功能原型或最终用途生产部件。最适合于选择性激光熔化工艺的应用类型是复杂的几何形状和结构,一方面是薄壁和隐藏的空隙或通道,另一方面是小尺寸零部件。与传统生产方式相比,SLM有着反应速率快、设计自由度高、更改方案便捷等优点。同时由于其材料利用率高、易于应用空腔结构,在医疗、航空航天以及单件小批量生产方面具有广阔应用前景。

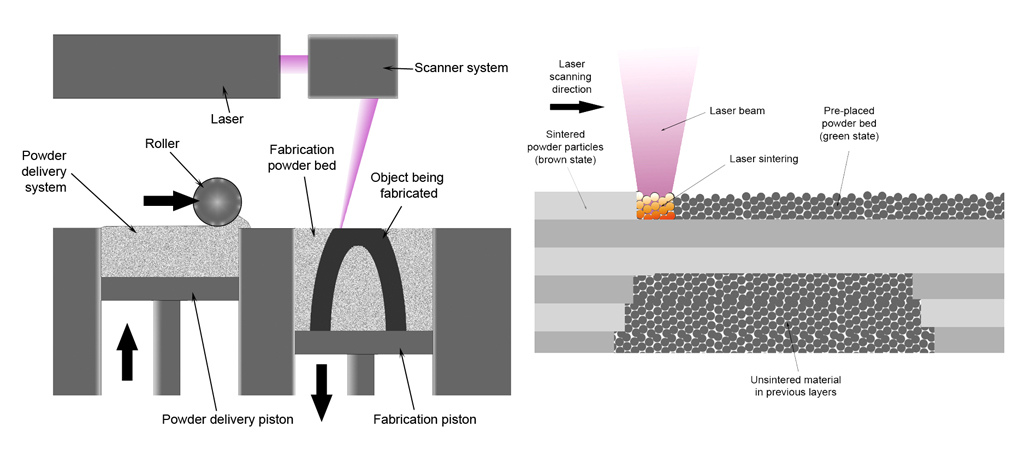

SLM过程从计算机设计的模型信息分解到成千上万层开始。然后将分层的信息转移到SLM设备上,部件是按层的方式构建的。每个粉末层层将通过扫描、熔融和凝固过程与之前沉积的层紧密结合,从而形成所需的几何形状。最后,这一过程可以产生全功能部件[6]。将3D CAD文件数据切片成层,通常厚度为20至100微米,从而创建每层的2D图像;此文件格式是大多数基于图层的3D打印或立体光刻技术中使用的行业标准文件。然后将该文件加载到文件准备软件包中,该软件包分配参数,值和物理支持,从而允许文件由不同类型的增材制造机器解释和构建。

通过选择性激光熔化,雾化细金属粉末的薄层利用涂覆机构均匀地分布在固定在垂直(Z)轴上移动的分度台上的通常为金属的基板上。这发生在包含严格控制的惰性气体气氛的室内,氩气或氮气的氧含量低于百万分之五百。一旦分配了每个层,部件几何体的每个2D切片通过选择性熔化粉末而熔合。这是通过高功率激光束实现的,通常是数百瓦的激光激发器。激光束通过两个高频扫描镜指向X和Y方向。激光能量足够强以允许粒子完全熔化(焊接)以形成固体金属。这个过程是一层又一层地重复,直到零件打印完成。其工作原理如图1.2所示。

通过选择性激光熔化,雾化细金属粉末的薄层利用涂覆机构均匀地分布在固定在垂直(Z)轴上移动的分度台上的通常为金属的基板上。这发生在包含严格控制的惰性气体气氛的室内,氩气或氮气的氧含量低于百万分之五百。一旦分配了每个层,部件几何体的每个2D切片通过选择性熔化粉末而熔合。这是通过高功率激光束实现的,通常是数百瓦的激光激发器。激光束通过两个高频扫描镜指向X和Y方向。激光能量足够强以允许粒子完全熔化(焊接)以形成固体金属。这个过程是一层又一层地重复,直到零件打印完成。其工作原理如图1.2所示。

图1.2 SLM工作原理图

其典型部件包括:激光、滚轮、烧结活塞、可拆卸的建造板、供给粉末、供应活塞、光学和反射镜。

目前,国外的SLM设备生产商较为成熟,主要有以德国、英国、美国为代表的四家公司,他们分别是EOS公司、Concept Laser公司、Renishaw公司以及3D System公司。其设备原理基本一致,主要区别为铺粉方式、激光产生方式及功率。国内目前主要由进行该技术研究各高校及合作企业,组织生产了一系列SLM设备,其中华中科技大学武汉光电国家实验室生产的大尺寸SLM增材制造设备已达国际先进水平,先后成功应用于几型航天发动机、运载火箭、卫星及导弹等装备。

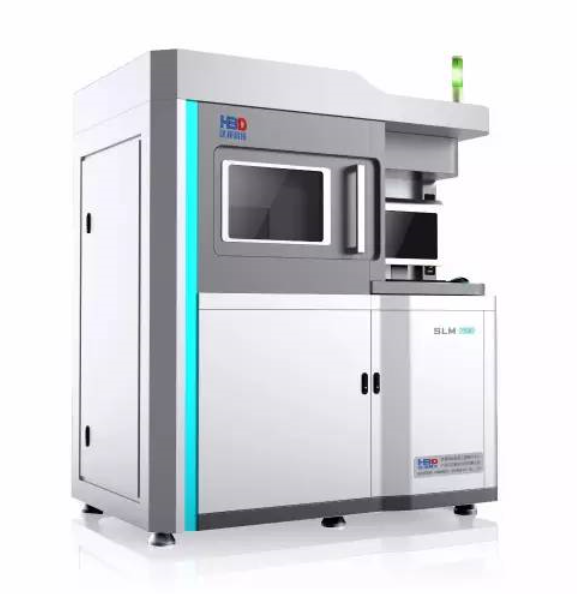

图1.3 SLM设备

SLM作为一个较为复杂的金属成型手段,在成型过程中高能激光在惰性气体的保护下照射至金属粉末,局部粉末吸收激光辐射能量熔化形成熔池,金属的界面间原子相互扩散而形成结合,从而获得牢固的冶金结合,结合强度较高,工艺性能优良,在激光加工区域快速移动下形成所需零部件切片截面形状,层层相叠,最终获得成品。在毫秒级的作用时间下,各切片层温度场及应力场改变迅速且复杂,应用各型观测仪器对其成型过程进行观测有一定难度,且重复性较差,不利于总结其温度场及应力场变化规律。目前,国内外较为通用的SLM成型过程各参数研究方法为计算机软件模拟分析,目前针对SLM过程中的有限元分析应用较多的为ANSYS和ABAQUS两款软件。其优点主要为模型更改便捷、实验速度较快、经济成本低廉。无论是单纯的实验、计算机仿真以及实验与计算机仿真相结合都是当下针对选择性激光熔化进程中各参数优化研究的有效方法,

1.1.2 研究目的及意义

作为可以有效减少SLM过程中各项工艺参数的确定耗时,并改善参数效果的数值模拟有限元分析方法,基于Ansys自带的APDL语言对SLM过程进行编程仿真一方面可重复性较高,另一方面不需要耗费大量的人力物力运用精密的测量仪器对事物实验进行数据测量,可节省大量时间以及实验经费。并且由于在激光扫描过程当中,粉末层受部分邻层加热影响,产生波动性温度变化,而金属粉末材料的各项热物理参数随之会产生变化,进一步加大了运用测量仪器对其非线性数据的采集难度。

由于在SLM过程中,激光能量过于集中,致使局部温度很高,成型件内部会产生较大的温度梯度和热应力,虽然小部分的热应力在热积累的作用下会逐渐被释放,但是绝大部分会在冷却过程中形成残余应力。在成型过程中,形成的热应力和残余应力是薄壁零件产生翘曲变形影响零件成型精度的主要原因。因此针对SLM过程进行有限元分析,研究薄壁零件产生翘曲变形的内在机理,进而探究减少翘曲变形量提高零件成型精度的方法具有重要意义。

本课题运用数值模拟的方法,借助ANSYS软件中的APDL语言建立了温度场有限元模型,针对SLM过程中的薄壁零件温度场进行了瞬态有限元分析;研究了SLM过程中热源的处理和温度场演变规律,探究了温度场的变化对SLM过程的影响。在温度场分析的基础上对SLM过程进行了薄壁零件应力场的瞬态有限元分析;研究了SLM过程中薄壁零件应力场的分析方法和应力场变化的一般规律,结合温度场分析,探究了温度梯度和应力场分布的内在联系。

在单层零件温度场和应力场分析的基础上,针对薄壁结构进行了温度场、应力场和翘曲变形的有限元分析,分析比较了不同的扫描方式。研究了SLM过程中不同扫描方式下薄壁结构的温度场、应力场和翘曲变形的变化,结合分析结果对薄壁结构的扫描成型方式进行了优化,总结提出组合扫描路径使得成型零件的翘曲变形以及残余应力最小化。

1.2研究现状及存在问题

1.2.1 SLM技术及其在薄壁结构领域应用的研究现状

来自比利时的J.P.Kruth等人通过实验研究了扫描模式和扫描向量长度对残余应力的影响。单元扫描减少了残余应力,在每个单元的扫描路径上斜向x轴倾斜45度,实现了最大的还原度。此外,还可以通过减小扫描向量长度来减小残余应力[7]。J.P.Kruth等人也通过实验研究了不同扫描模式对局部形变的影响。他们发现,单元扫描扇区可以减少不同方向的转化率,因为在单向度扫描的情况下,X向扫描导致X向最小的弯曲,Y向最大弯曲;Y向扫描得到类似结果 [8]。

来自德国的Eberhard Abele等人对薄壁结构的制造精度进行了研究和优化。进行了泄漏试验,分析了壁厚对气密性的影响。利用DOE方法研究了激光功率、扫描速度、孵化距离对SLM工艺参数的影响,分析了孔隙率、渗透率、孔径分布和抗拉强度。发现孔隙率和抗拉强度具有统计学意义的回归模型,在设计的设计空间内具有可定制的性能。获得的最大孔隙率为17.35%,渗透率为2560 E-12/m2。宏观孔隙大小呈现单峰孔隙大小分布,峰值在7至16微米之间[9]。

同样来自德国的Miranda Fateri等人对不同的扫描策略进行了实验研究,并从理论上对其进行了理论上的研究,比较了制造零件的温度分布和挠度。有限元分析结果与实验结果吻合较好。结果表明,不同的激光路径模式对温度梯度有显著影响。确定了不同扫描策略实验中得到的各部分的偏转区域之间的关系。随机模式的扫描策略显示的是最低温度梯度,而螺旋模式则呈现最大。利用ANSYS的力学分析,证明了温度梯度与变形之间的关系。与实验研究不同的是,在模拟实验中,可以不交叉干扰地进行个体因果研究。实验结果表明,该方法可以有效地比较各种扫描策略的温度分布和挠度[10]。

重型大学的徐仁俊通过ANSYS平台对SLM过程中扫描长度对温度场的参数影响进行了有限元分析。发现长线扫描形成的温度场分布离散性强,短线扫描形成的温度场分布过渡平缓且更为平均。分析了尖角结构SLM过程中五中不同扫描方式下的温度场分布情况。其中内螺旋扫描方式和轮廓偏移扫描方式形成的温度场的均匀性最好。但是前者光源启动次数明显少于后者,因此在SLM过程中应用内环绕扫描方式生产尖角零件有一定优势[11]。

席明哲等人使用ANSYS有限元软件中的生死单元技术简要分析了薄壁结构零件SLM成过程中温度场和应力场演变的普遍规律。其成果显示,金属薄壁零件SLM成型过程中,相较于x方向的温度梯度, 绝大部分温度梯度集中在y方向,因此在薄壁零件冷却过程中,热量散失主要方向为y方向。液态合金按树枝状方式结晶的组织长度与y方向温度梯度成正比,而y方向温度梯度也随激光源功率增加而增大[12]。

重庆大学的胡洪维等人利用ANSYS软件,开发了一种三维有限元模型,模拟了选择性激光熔接中硅铝的多层沉积。温度分布、热历史、熔池深度、重熔深度、冷却速率和凝固形态参数多层累积过程中探讨了技术支持。此外,还对激光能量输入对熔融凝固过程的影响进行了评价。结果表明,温度和熔池深度随新层和能量输入的增加而增加。随着能量输入的增加,冷却速率逐渐增加,而凝固形态参数随能量的增加而减小。它能获得低能量输入的细晶粒。为了验证模拟结果的准确性,进行了实验。将模拟结果与实验结果进行比较,得到了较好的一致性[13]。

1.2.2 目前存在的问题

1.目前国内外学者主要针对SLM过程中模型简单的单层成型过程进行瞬态有限元分析,对于多层结构涉及较少。

2.对于基于成型零件的温度场、应力场分布及成型零件形变量的研究分析针对薄壁零件,特别是管状薄壁零件的研究较为不足。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: