基于Icepack的加固机强迫风冷散热仿真分析毕业论文

2020-02-19 19:24:52

摘 要

加固机能否长期稳定高效的工作取决于加固机内部发热元件产生的热量能否有效的散出,过高的环境温度会导致加固机工作的稳定性以及可靠性下降,通过热分析软件ANSYS ICEPAK对某型号的加固机在不同的工况风冷散热效果进行建模,参数条件设置、网格划分和模拟仿真,得到机箱内部的流体流动情况以及温度分布的数据。风机的加入使得机箱内部模块最高温度出现了大幅度的下降,亦即风机的加入使得机箱内部热源产生的热量能够更好的通过风机以及风道与外界进行传递与交换,进而达到风冷散热保证机箱内部某些对环境温度敏感的电子元件能够更好的工作。同时从不同风量下机箱最高温度折线图分析看出风量与温度降低的程度在一定范围内呈正比关系,当超过一定范围后,继续增加风量所带来的的机箱风冷散热效果的增益则不再明显。由于风道为复杂的几何形状,在风机输送风流体的过程中将不可避免的产生较大的阻力,与额定工作环境存在着一定的差异,所以风机的风量会在一定程度上表现出小于额定风量的情况,铷钟模块,零槽模块以及机箱整体截面最高温度会线性增加,这种情况仍然处于合理范围内。最终的仿真结果表明,机箱的热设计可靠,散热效果满足加固机的工作要求。

关键词:ANSYS ICEPAK;加固机;风冷散热;仿真分析

Abstract

The long-term stable and efficient work of the reinforcement machine depends on whether the heat generated by the heating elements inside the machine can be effectively dissipated. Excessive ambient temperature will lead to the stability and reliability of the machine. Through the thermal analysis software ANSYS ICEPAK, the heat dissipation effect of a certain type of reinforcement machine under different working conditions is modeled, and the parameters are set up, meshing and simulation are carried out. The data of fluid flow and temperature distribution in the chassis are obtained by simulation. With the addition of fan, the maximum temperature of the module inside the chassis decreases dramatically, that is to say, the heat generated by the heat source inside the chassis can be better transferred and exchanged with the outside through the fan and the air duct, thus achieving air cooling and heat dissipation to ensure that some of the electronic components sensitive to the environment temperature inside the chassis can work better. At the same time, it can be seen from the analysis of the break-line diagram of the highest temperature of the chassis under different air volume that the air volume is proportional to the degree of temperature reduction in a certain range. When the air volume exceeds a certain range, the gain of the cooling effect of the chassis caused by the continuous increase of air volume is no longer obvious. Because the duct is a complex geometry, it will inevitably produce greater resistance in the process of conveying wind fluid, which is different from the rated working environment, so the air volume of the fan will show to a certain extent less than the rated air volume. The maximum temperature of rubidium clock module, zero groove module and the overall section of the chassis will increase linearly, which is still the case. Within a reasonable range. The final simulation results show that the thermal design of the cabinet is reliable and the heat dissipation effect meets the working requirements of the reinforcement machine.

Key Words:ANSYS ICEPAK;Strengthening machine;Air cooling heat dissipation;Simulated analysis

目录

第1章 绪论 1

1.1 研究背景及意义 1

1.2 国内外现状 1

1.3 研究内容 2

第2章 仿真过程 3

2.1 仿真工具比较与选择 3

2.2 模型建立 4

2.3 模型处理 5

2.3.1 模型耦合 5

2.3.2 定义模型的出入口 7

2.3.3 模型简化 7

2.4 网格划分 8

2.4.1 网格划分形式选择 8

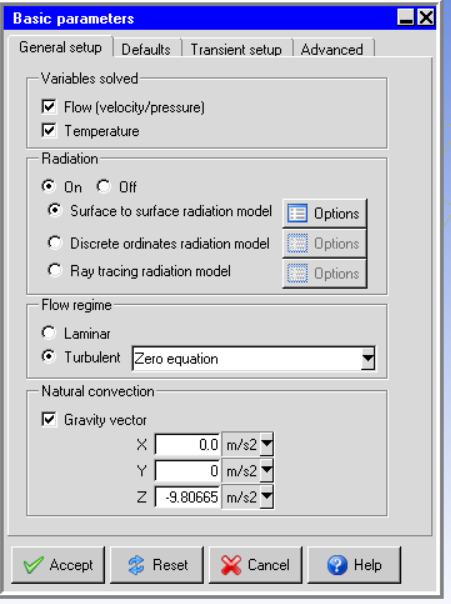

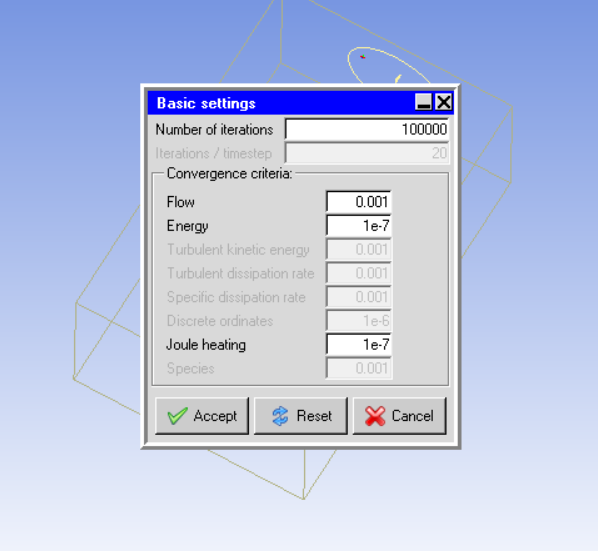

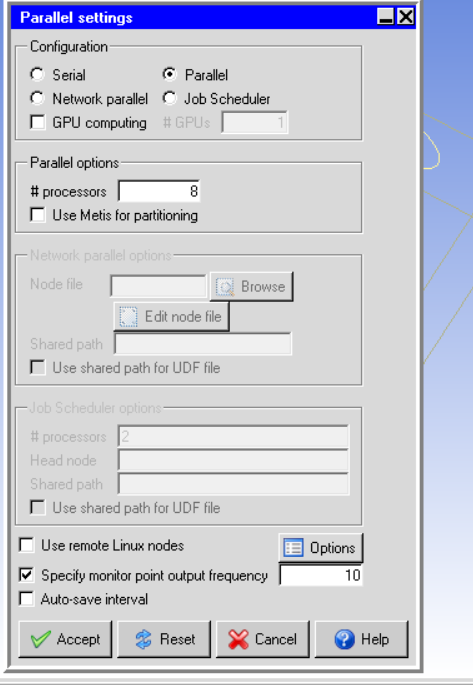

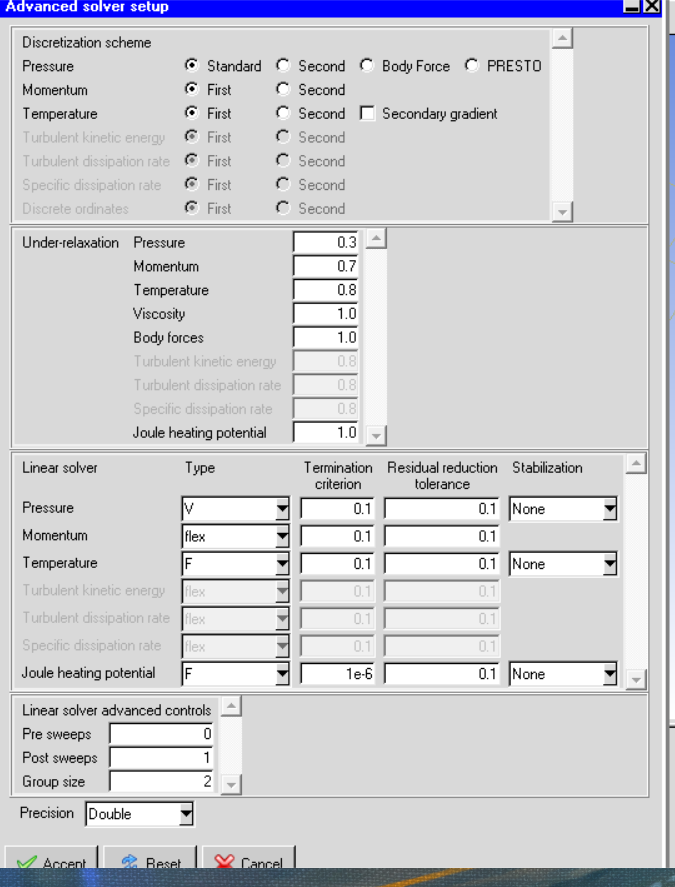

2.4.2 基本参数条件设置 9

2.4.3 网格计算 12

2.4.4 网格质量 13

2.5 边界条件设定 14

2.5.1 进出风口的参数设定 14

2.5.2 机箱热源的设定 15

2.5.3 壁面设定 15

第3章 仿真结果 16

3.1 V=0m/s时温度分布情况 16

3.2 V=2.5m/s时温度分布情况 17

3.3 V=3.5m/s时温度分布情况 19

3.4 V=5m/s时温度分布情况 21

3.5 不同风速最高温度对比 23

第4章 仿真结果分析 24

4.1 仿真可信度分析 24

4.2 仿真误差分析 24

第5章 结论 26

参考文献 27

致谢 28

绪论

研究背景及意义

伴随着当今社会电子技术的兴起与发展,电子设备成为了人们生活各个领域各个方面所不可缺失的重要工具。电子设备技术的兴起也不可避免的产生了一个重要的问题即设备的热可靠性以及对环境温度变化的适应能力是否足够,电子器件和设备的热控制和热分析技术也成为了一门随时代潮流发展的新兴技术[1]。

针对电子设备的热可靠性以及对环境温度的适应性,确定适合设备的散热方式成为了电子设备制造安装使用过程中的重中之重。现如今电子设备逐渐向体积更小,功率更高的方向发展,其本身设备的冷却方式带来的工作稳定性以及热适应能力等问题成为了热设计和热管理的关键点。常见的设备散热方式有强迫风冷散热、强迫液冷散热、半导体制冷散热等多种冷却方式。而在这些散热方式中,强迫风冷散热的形式应用最为广泛,因为强迫风冷散热要求的设备相对于其它设备更简单,工作的可靠性相对更好,使用与维护也更加方便快捷,最主要的原因还是其良好的经济性以及获取方式简单充足的冷却空气。不同于其他冷却方式所带来的的外界因素影响,譬如冷却液的结冰、结露、沸腾以及冷却液泄露等诸多极其容易受到外界干扰的不良结果将会对电子设备的散热效果产生不可估量的影响与破坏。综上所述,风冷散热这种散热方式具有重大的研究意义。

国内外现状

从电子计算机诞生开始,散热形式亦即散热器的发展也随之而产生。最初的电子计算机是没有配备散热器的,因为起初的电子计算机本身的运算能力较低,功率也不足以产生足够的热量影响到对温度敏感的电子元器件,所以不需要散热器即可正常进行工作。但是后来,随着计算机计算能力的提高相应的向高功率的方向发展,完全依靠本身与外界进行热交换散热已经不能满足机箱内部电子元器件的正常工作要求,通过附加散热片来增强散热效果的方式逐渐的得到了大家的青睐,这种实际上仍然是由机箱本身与外部热交换的散热方式我们称之为被动散热[2]。散热片的运用使得计算机的性能能够没有顾虑的大幅度提高,被动散热渐渐的不再能够满足计算机的需要。主动散热方式的出现更进一步的为高性能、高功率计算机提供了良好稳定的工作环境,强迫风冷散热的方式逐渐成为了计算机散热方式的主流,甚至与最后出现的强迫液冷散热、半导体制冷散热方式,更是因为其强大的散热能力,使得高功率高性能计算机能够保持在更加适宜的环境温度下正常工作[3]。由于强迫风冷散热要求的设备相对于其它设备更简单,工作的可靠性相对更好,使用与维护也更加方便快捷,最主要的原因还是其良好的经济性以及获取方式简单充足的冷却空气,强迫风冷散热方式逐渐成为了国内外大部分加固机的首选的散热方式,风冷散热这种方式也更加具有研究与创新意义,因此本次我们将进行基于ANSYS ICEPAK的加固机强迫风冷实验,以研究强迫风冷这种散热方式对加固机中发热模块散发热量效率的影响,作为未来进一步加固机的研究与开发的依据[4]。

研究内容

本次论文中我们所要研究的是一个内部电子元件分置密集的加固机机箱,它的散热量大,同时部分电子元器件对环境温度敏感性大,即对工作的环境温度有较高的要求。为了能够及时的把功耗元器件工作时所产生的热量排出机箱外,确保部分电子元器件能够正常的运行工作,我们模拟假设该机箱采用强迫风冷散热的冷却方式。

本次设计的关键在于对加固机采用强迫风冷散热的过程进行一次基于ANSYS ICEPAK的模拟仿真,通过这次仿真分析能够加深理解加固机强迫风冷散热这种散热方式的原理、特点以及各种不同因素对风冷散热这种散热方式的影响程度。在对电子设备基于不同风速,不同材料,不同温度下进行热测试实验取得大量对比数据的前提条件下,进行ANSYS ICEPAK热仿真分析,通过分析来进一步做好类似电子设备的热设计与创新,也为后续的热设计开发提供一个良好的依据[5]。

仿真过程

仿真工具比较与选择

目前,在热设计领域中,比较常用的热分析软件主要有Flothermal、ANSYS Fluent以及ICEPAK等。在这些软件中Flothermal以及ICEPAK相对于Fluent来说具有更强的专业性,譬如在风扇、接触热阻、各种各样的热源、辐射换热以及自然对流等方面的处理与设定具有更好的便捷性与可操作性。而软件Fluent就相对来说更加基础一些,在某些方面它需要用户自己能够从更基础的假设来进行设定和处理,但是这样就导致用户每一次的修改都可能需要把建模、划分网格等工序复杂的工作再重复一遍,这样就会在原工作量的基础上产生更多不必要的麻烦,同时在缺乏相关理论基础和经验的情况下,进行仿真的效果也可能会不如其他专业软件,因此本次设计我们不采用Fluent这一仿真软件。

而ICEPAK与Flothermal这两款软件则相互具有不同的优势。首先在操作界面上,这两款软件都具有类似于Windows目录管理的模型树,界面都相对友好,可以进行自主建模,但是ICEPAK的操作界面设计更加人性化更加容易使用,其含有的基于对象的建模方式、便捷的对齐功能、非连续性网格以及非结构化网格等等多种强大的功能,使得ICEPAK已经逐渐变成电子散热设计行业的先驱[6]。其次在建模能力上,Flothermal只能对简单的矩形几何进行建模而无法适应相对更加复杂繁复的几何建模,ICEPAK则可以对各种复杂几何形状进行建模,全三维立体显示,更加的快捷方便[7]。接着在CAD/EDA接口方面,两款软件都有CAD接口功能,但是ICEPAK能够提供最好的选择,它能够在保留电子产品设计的复杂几何模型的情况下做自动简化,也可以将CAD Model转换成Object Model,以便于网格的最优化控制及增加求解的速度,同时ICEPAK提供的与EDA的接口可以使得使用者能够相对更快速更准确的进行模拟仿真工作[7]。再接着在网格划分方面,无论是简单的或者相对来说更复杂的几何模型,ICEPAK都能够提供相对于Flothermal的更佳的网格生成方式,它先进的非结构化网格技术可以保证使用者能够对各种复杂几何进行快速的网格划分。既可以保证生成网格的质量,又可以有效的精简结构降低网格数量。同时ICEPAK为使用者提供的非连续性网格、Mesher-HD的多级网格划分技术能够更加完整的描述不规则模型的形状,即具有更好的保型性,而网格是否可以保持模型的形状则很大程度上决定了使用者在最后进行仿真计算时计算结果的精度大小[8]。最后在求解能力方面,ICEPAK实际上采用的是Fluent的求解器,因此有着更加先进的CFD解法来为使用者提供更准确更优质的答案。

综上所述,本次设计我们采用的是电子热分析软件ANSYS ICEPAK,以此来对加固机机箱进行详细的模型构造以及仿真分析,来验证风冷散热这种散热方式的可靠性以及诸多可能的影响因素,为该加固机后续可能的散热性能方面的结构创新与改造提供有力的参考。

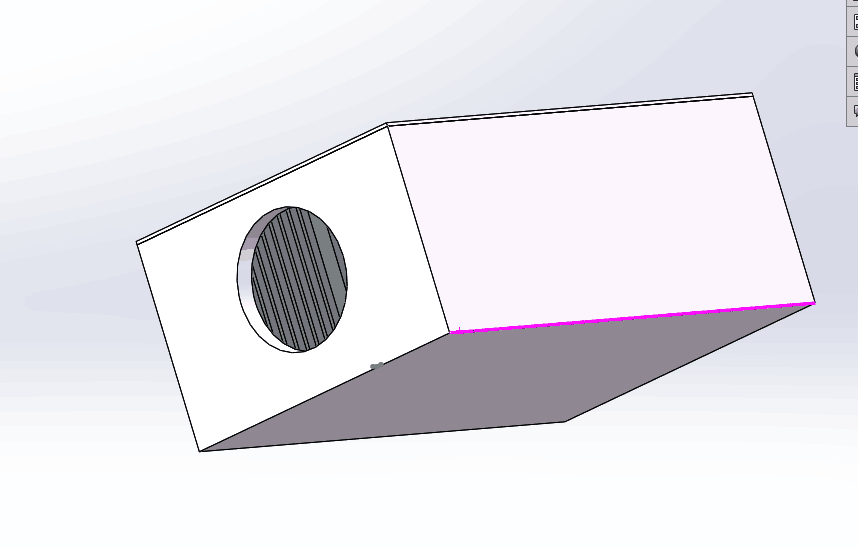

模型建立

本次设计采用的机箱风机型号为台湾百瑞BP922524H-02,风扇类型为直流风扇,电机功率为5.28(w),电压为24(w),电流为0.22(A),风量为65CFM,钻速可达3000RPM[9]。根据本次设计的加固机实体模型,我们通过观察研究弄清了热量的生成方式。首先热量由机箱内部的发热模块产生,其次一部分热量用来加热其周围空气来产生热对流,再经过热空气与箱体进行空气对流换热,而另一部分的热量则直接经由发热模块与模型中环槽接触面以直接热传导的方式传递至箱体。机箱内部发热模块产生的热量通过上述两种方式传递至箱体以后,通过与外界环境热对流以及直接由箱体内部风道中的气流带走。

本次设计我们初步通过ANSYS构造的模型复杂繁复,导致后续网格的生成以及ICEPAK仿真模拟出现极其巨大的工作量与操作难度,超出了我们所能承受的能力范围以及工作机要求。因此在能够尽量保证热量传递模型特征并且要尽可能的减少计算量的情况下,我们对机箱做了进一步的结构简化设计。由于螺钉、螺母、圆角、安装孔等局部细小零件以及小的插件不会对整个机箱热量传递过程产生实质性的影响,我们选择将螺钉、螺母、圆角、安装孔这些细小部件简化删除。但是模块与环槽接触的部分,几何形状的不同一定会对接触面的面积以及热系数产生不能忽略的影响,同时也为了能够准确真实的反映出机箱内部各个部分的散热情况,我们在二次建模时尽可能的保留了内部各部件。机箱整体包括侧盖、顶盖、进风口、出风口以及电气接口等,我们在模型处理时最后仅保留了进风口和出风口。由于机箱工作时是封闭的,电气接口的存在不会对机箱各部件散热造成实质性影响,所以我们在二次简化时将这个部分消除。在SolidWorks软件里建模时,侧盖和顶盖都最终被我们简化掉,至此机箱被我们简化为一个完整的六面体箱体。因为简化后的机箱为对称结构,所以我们在SolidWorks中可以实现快速准确的建模。对机箱内的发热模块的处理原则是尽可能的保留它的可能影响散热特性的几个重要特征,同时在为了减轻计算量尽可能简化该部分。

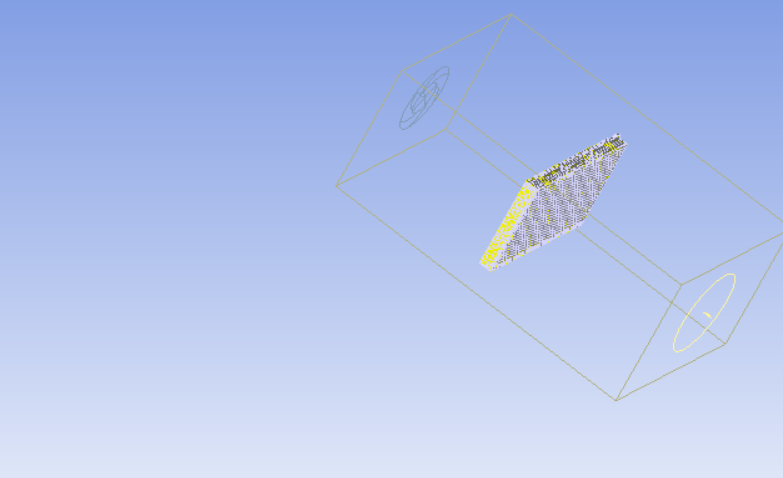

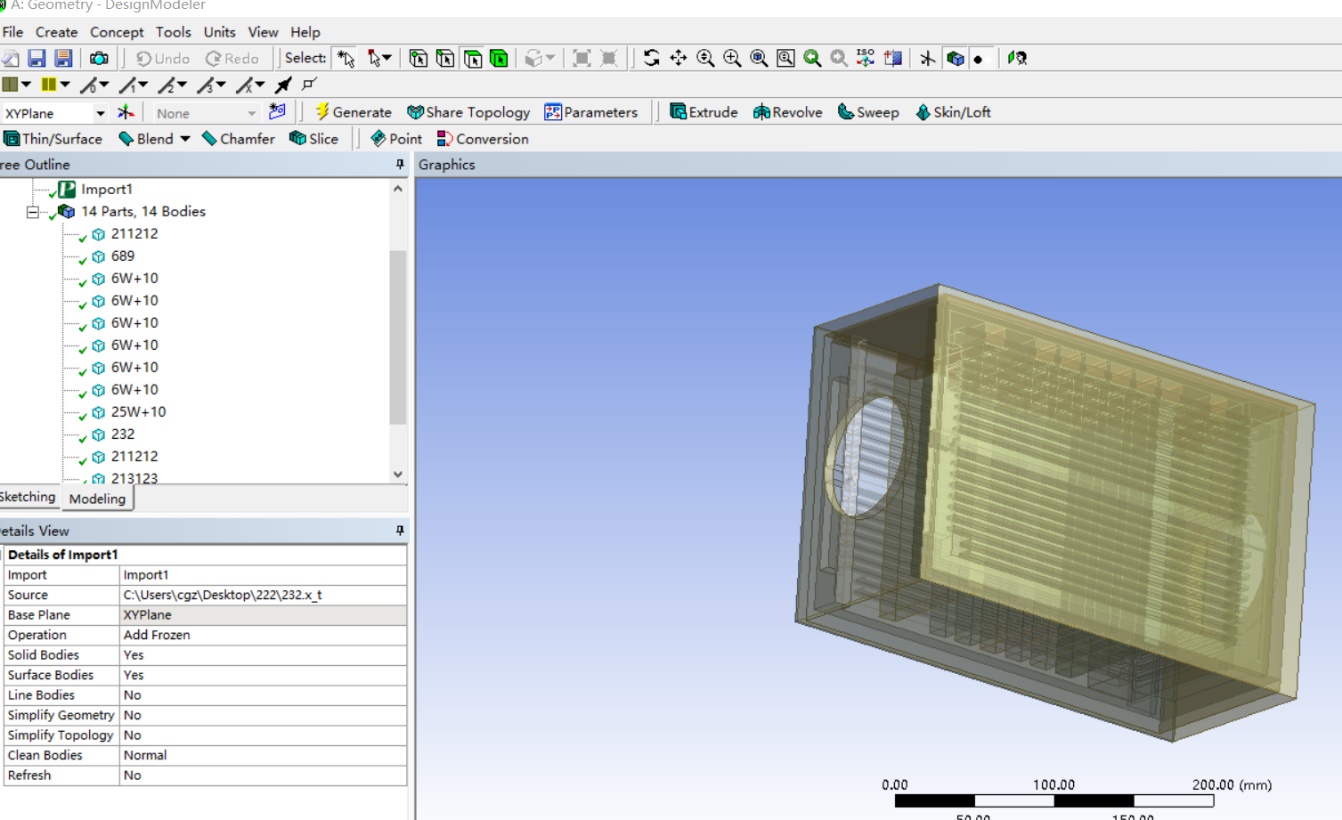

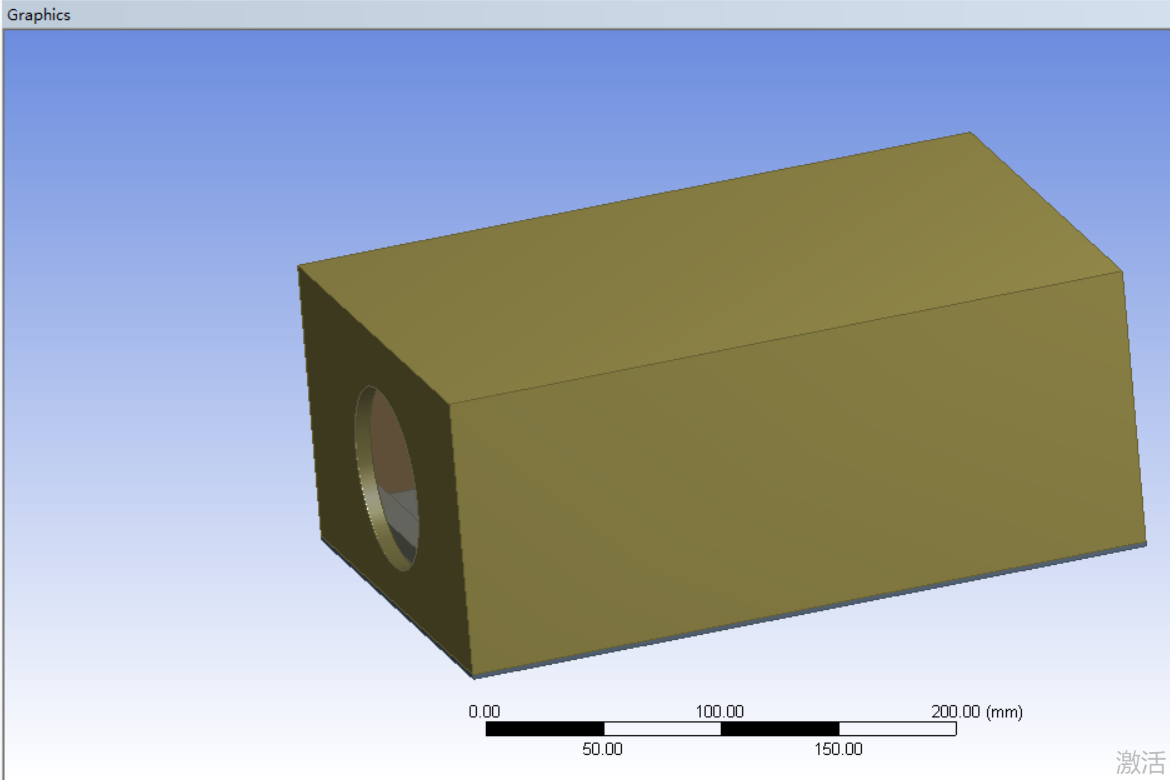

最后在SolidWorks中建模完成,如图2.1:

图2.1 三维模型图

模型处理

我们在SolidWorks中完成建模后,要将SolidWorks中建好的模型导入到分析软件ANSYS中的DM模块对模型进行进一步的处理。

模型耦合

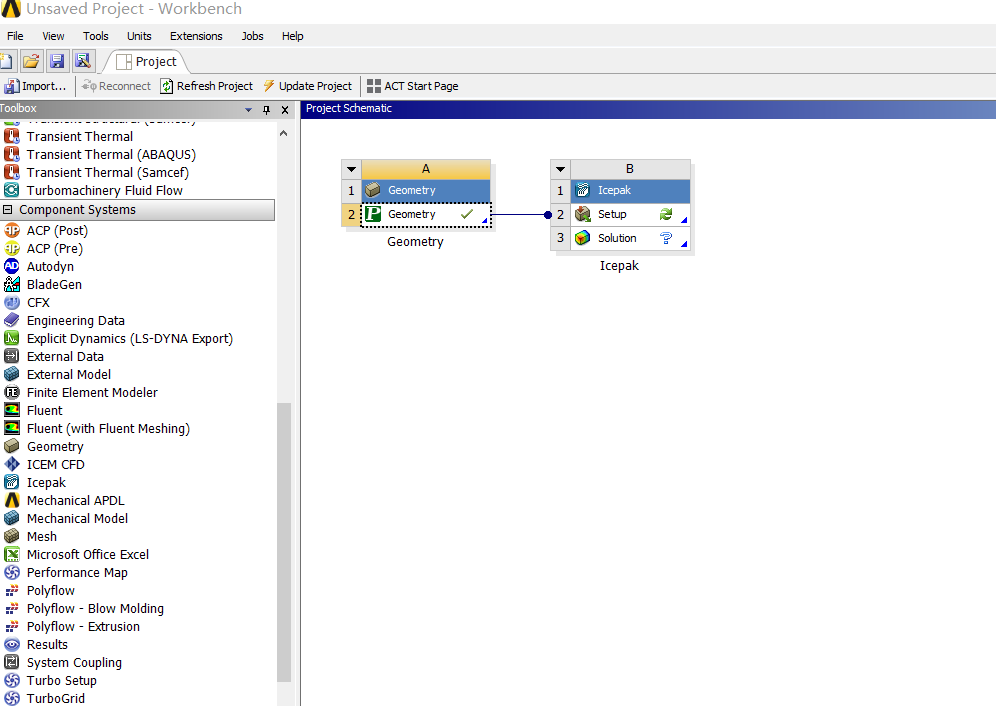

这一步的步骤是首先运用软件ANSYS Workbench,在其中打开已经建好的SolidWorks模型,再建立ICEPAK模块,将两个模块进行耦合,以便后续的参数设置以及模型处理。

图 2.2 模型耦合图

图 2.3 DM模块中的模型图

定义模型的出入口

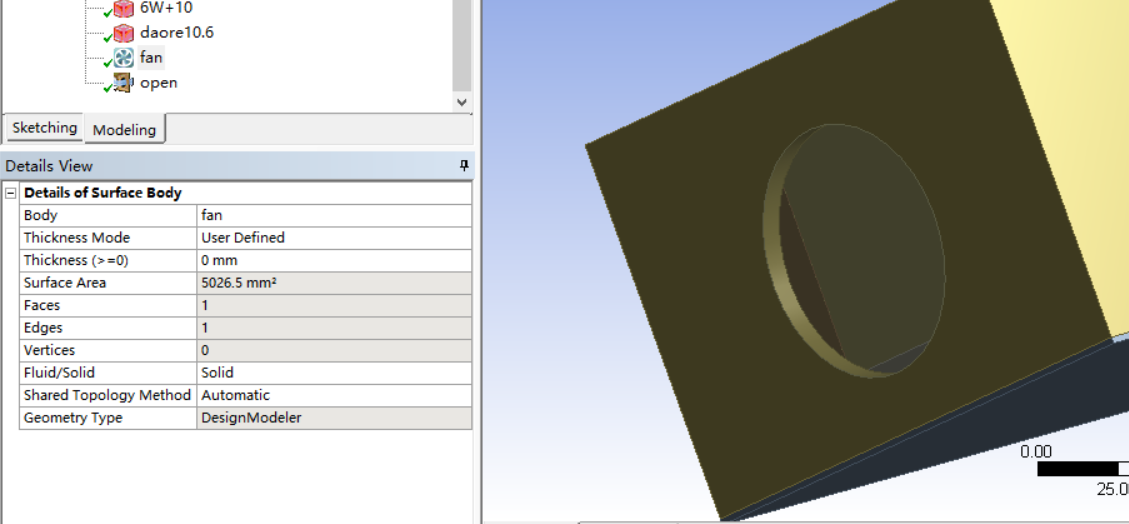

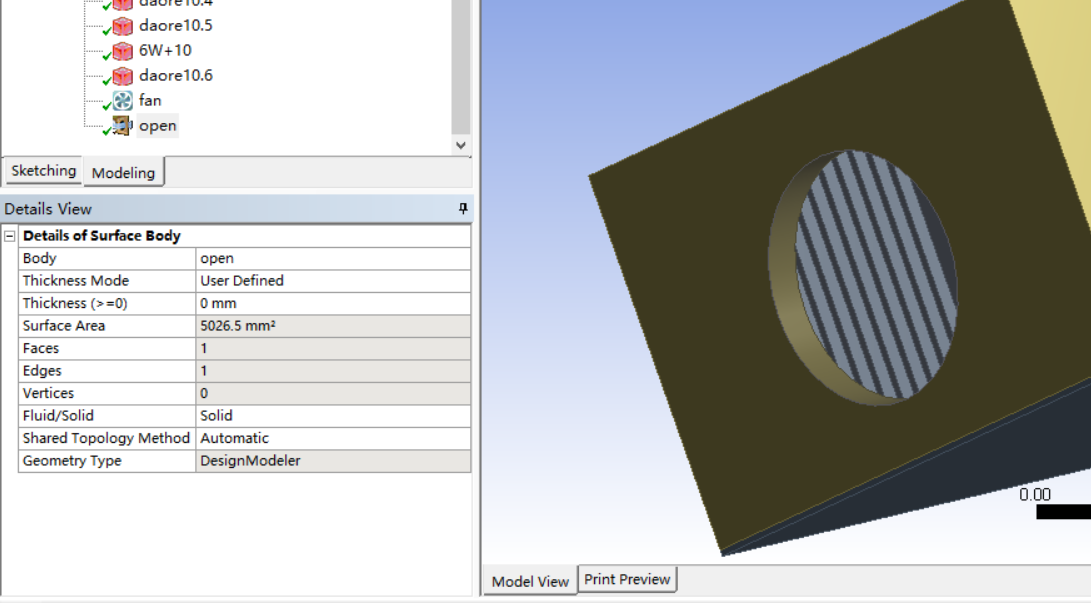

在DM模块中,我们先定义模型的吸风口和出风口,建立好耦合的模型文件中,可以直接通过DM模块添加风扇及出口。

图 2.4 定义入口

图 2.5 定义出口

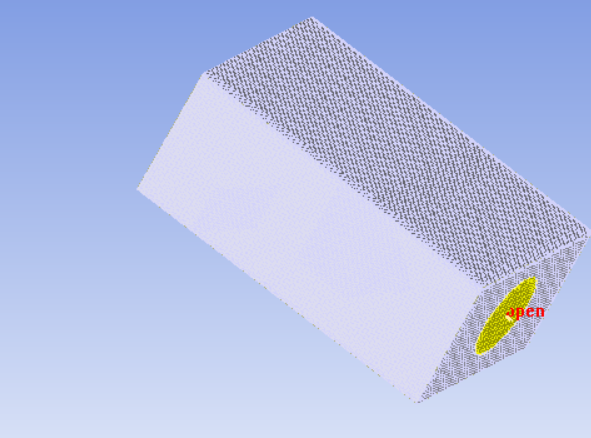

模型简化

在定义完模型的出入口后,将模型的每一个部分都选中,将其转化为CAD形式的文件,再对其进行全面的简化处理,以便后期进行网格处理时能够减小一定的工作量。

图 2.6 简化后的模型

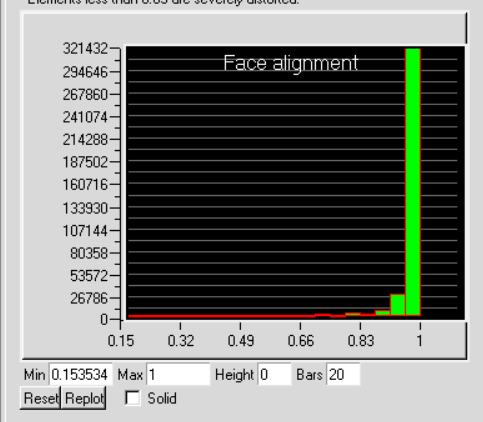

网格划分

网格划分形式选择

在SolidWorks中完成简化的模型还不能直接运用于仿真设计中,此时我们要利用软件ANSYS中的mesh模块来对整个模型进行网格划分工作。设置参数采用CFD(计算流体力学)系列的默认参数,同时尽可能提高关联度,使得最后生成的网格密度能够增加,计算精度得到提高。网格划分时参数的设计主要包括机箱内部发热部件的功耗、机箱内部热交换时的自然对流、机箱材料、风机吸风口的风速大小以及环境温度等设置。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: