MDG型单主梁门式起重机参数化建模及工艺成图设计毕业论文

2020-02-19 19:24:28

摘 要

随着国内经济建设的飞速发展,各类场合对于起重运输机械的要求越来越高,也越来越多样化,其设计步骤则随之变的更加繁琐,传统的人工设计方法已不再适用于当代的起重机设计。针对人工设计容错率低,耗时长,工作效率低等缺点,新型参数化设计方法急需投入使用,而如今的各类设计软件很好的帮助了自动化设计的实现。

本论文则以MDG型单主梁门式起重机为例,利用企业工程图纸对整机进行模块化分析,以SolidWorks为工作平台,根据VB语言在VBA编辑器中,利用SolidWorks的API接口对主梁进行参数化建模,并利用ANSYS对主梁进行静力学分析,且根据模型生成二维工程图。

本课题开发的参数化设计系统,操作方便,效果直观,事半功倍,提高了起重机设计的效率,最主要的是还提高了设计精度,减少了计算量,符合当代社会的自动化生产要求,也符合可靠性要求。

关键词:门式起重机,参数化设计,SolidWorks,ANSYS

Abstract

Rapidly developing as our nation economic construction is, the demand of crane conveyor is becoming more and more specific and diverse, making its designing more complicated. Traditional design methods are no longer applicable for modern crane designing. To solve the disadvantages of artificial designing, such as low fault tolerance rate, time consuming and low efficiency, new parameters of crane designing should be put into usage. Nowadays those auto-design applications accelerate the realization of automatic design.

This paper uses MDG gantry crane as example, uses engineering drawings to analyze the whole crane, make SolidWorks as working platform, Visual Basic as develop platform, uses SolidWorks API to redevelop, and uses ANSYS to analyze its optimization.

The parameter design system in this essay is convenient, audio-visual and effective at the same time. It increases the efficiency of crane designing. What is more important, it heighten the accuracy of calculation, matching the demand of modern auto-design and reliability.

Key words: Gantry Crane, Parametric Design, SolidWorks, ANSYS

目录

第一章 绪论 1

1.1课题研究的目的和意义 1

1.2国内外相关研究现状和发展动态 1

1.3课题研究内容 1

第二章 参数化设计理论和相关技术 3

2.1参数化技术 3

2.1.1参数化设计技术 3

2.1.2参数化设计方法 3

2.1.3机械参数化设计的方法 4

2.1.4产品参数化设计步骤 4

2.2程序设计语言Visual Basic 5

2.2.1Visual Basic简介 5

2.2.2Visual Basic语言的特点 5

2.3有限元分析软件ANSYS 5

2.3.1ANSYS概述 5

2.3.2ANSYS基本使用方法 5

2.4三维设计软件SolidWorks 6

2.4.1SolidWorks简介 6

2.4.2SolidWorks的基本功能 6

2.4.3SolidWorks的二次开发技术 6

第三章 起重机总体设计 8

第四章 MDG型单主梁门式起重机主梁结构有限元分析 9

4.1门式起重机主梁结构简介 9

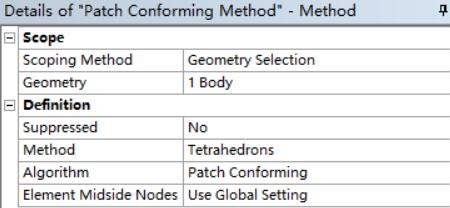

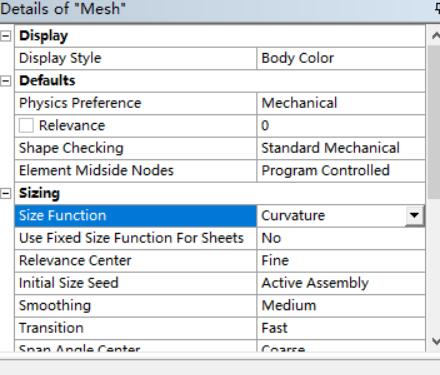

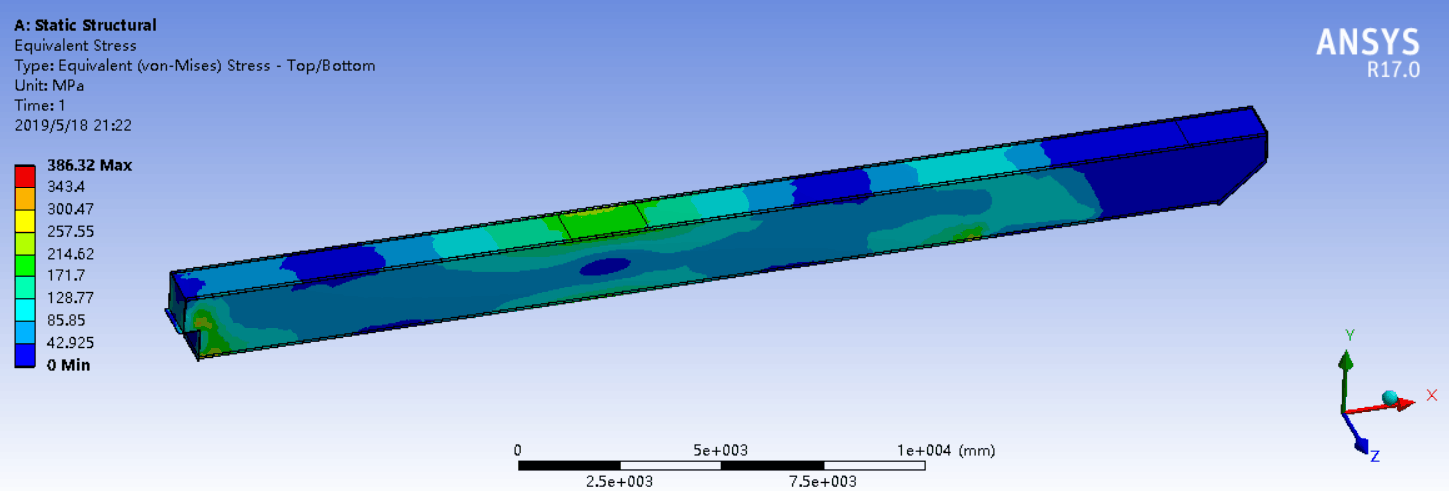

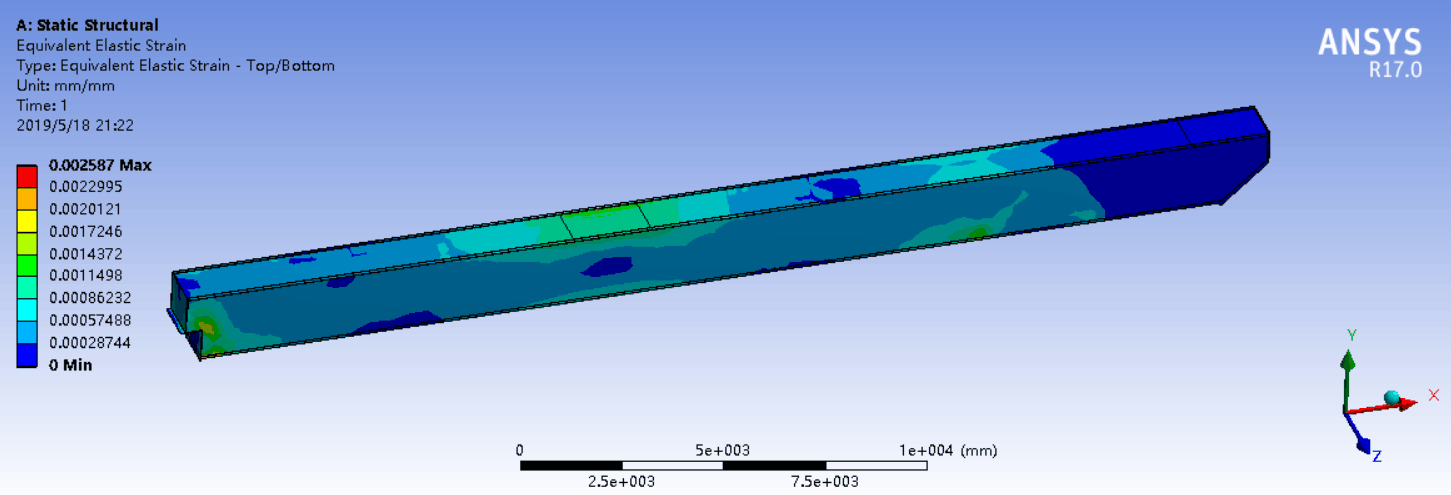

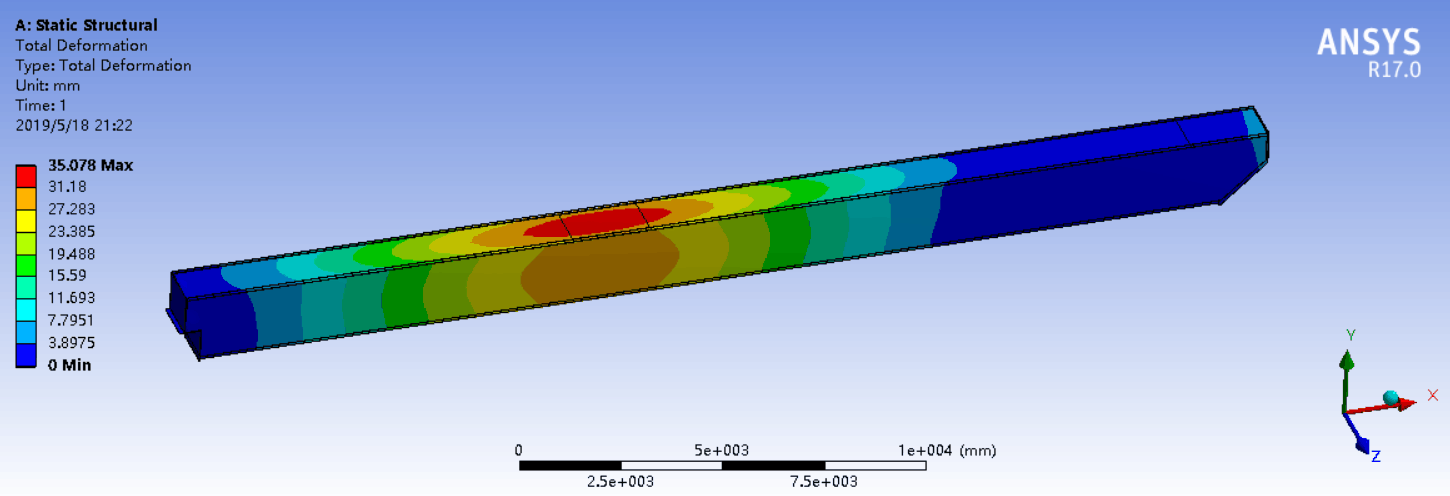

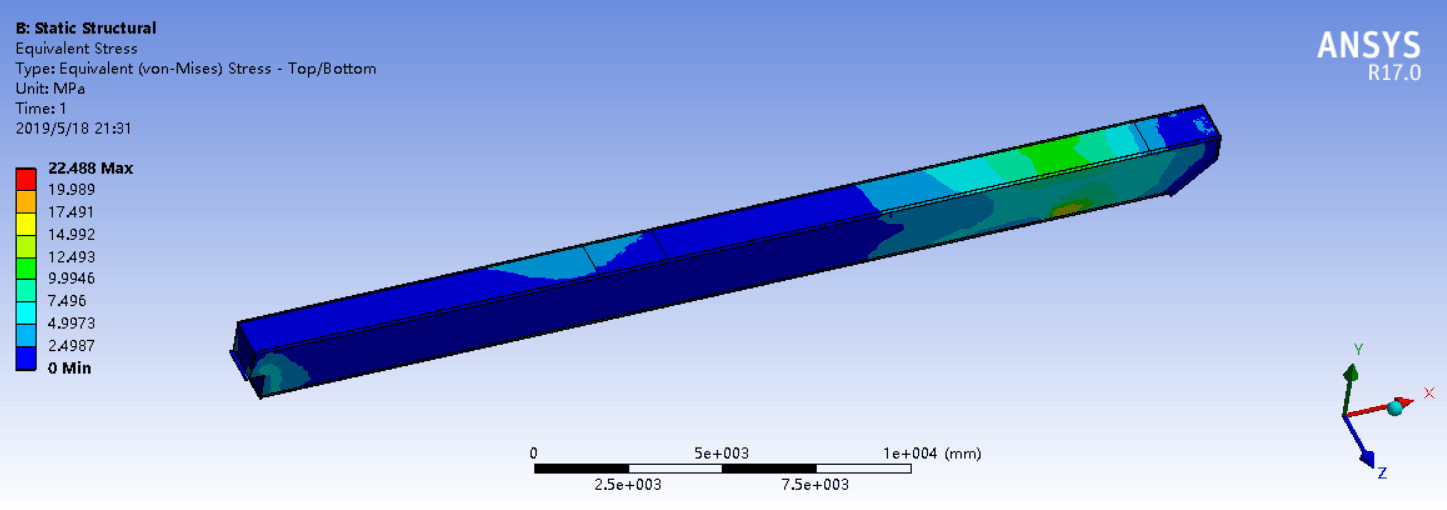

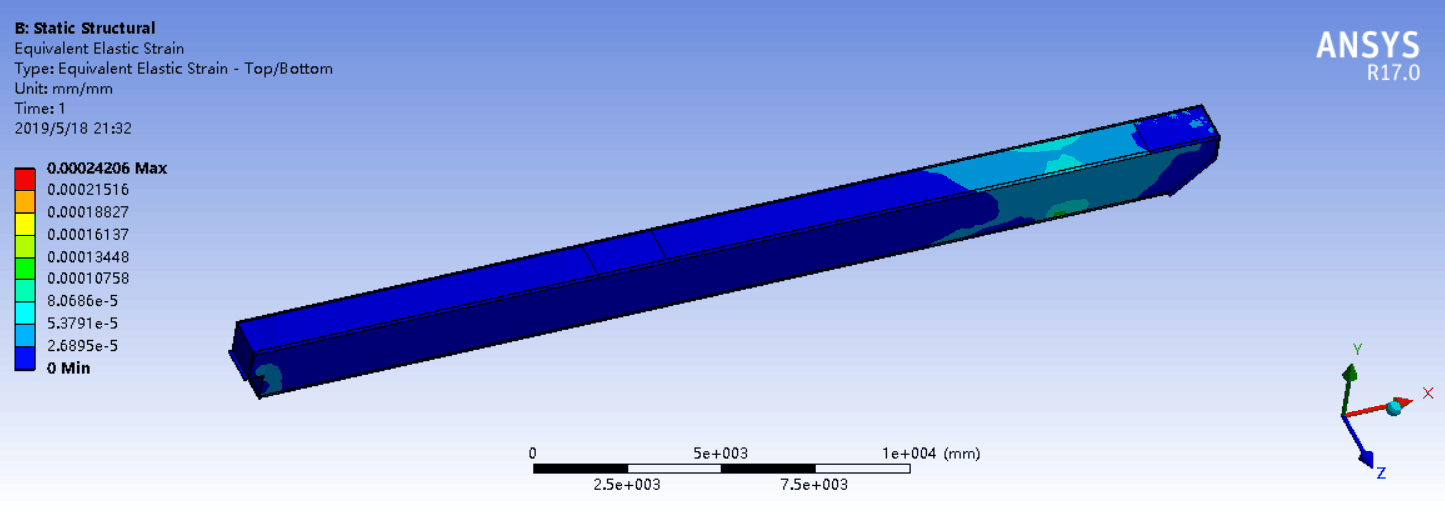

4.2主梁结构的有限元分析结果 10

第五章 基于SolidWorks的起重机整体模型建立 14

5.1模型库构建 14

5.1.1零件模型的建立 14

5.1.2装配体模型的建立 14

5.2工程图图库 16

5.2.1定制工程图模板 17

5.2.2生成二维工程视图 17

第六章 门式起重机主梁结构参数化设计系统 18

6.1系统开发目标 18

6.2系统设计 18

6.2.1程序启动界面设计及编程 18

6.2.2主界面设计及编程 19

第七章 环保与经济性分析 23

第八章 结论与展望 24

致谢 25

参考文献 26

第一章 绪论

1.1课题研究的目的和意义

MDG型单主梁门式起重机又称作L型单主梁吊钩门式起重机,主要用于露天大吨位起重机主梁的运输及翻转工作[[1]]。随着改革开放不断促进中国经济发展,运输及建设的要求越来越高,效率成了关键词,起重运输机械也处于急需的状态,这就要求其生产更加高效。而传统的设计制造步骤繁琐,耗时较多,在这个数字化时代,自动生产也应该得到推广。参数化设计为起重机的制造提供了技术支持。目前,在机械设计过程中以下软件十分高效:AUTOCAD、ANSYS、SolidWorks、Pre/E等,这些软件的出现为设计者们提供了高效的工具[[2]]。对于只修改个别尺寸的门式起重机,其再设计过程非常复杂,包括重新分析和建模绘图等,而参数化设计就可以使得再设计变得简单许多[[3]]。

本文以MDG型单主梁门式起重机为实验目标,以SolidWorks为主要应用工具进行开发,利用Visual Basic进行二次开发,建立三维立体模型。

1.2国内外相关研究现状和发展动态

由于参数化建模的种种优点,国内外都已开始过此类研发。2004年西安交通大学就以SolidWorks与VB语言对桥式起重机进行了三维参数化设计[[4]];2005年侯志利等人的团队就已开始研究基于自顶向下的起重机主梁参数化设计,自顶向下的设计方式避免了传统自底向上设计过程中出现的零件尺寸冲突,过约束,零件过多等问题[[5]]。自顶向下的设计是从产品功能要求出发,利用各类零件的功能来满足产品要求。它是在装配环境下对零部件的高级操作方式,这种方法使得零部件符合其他零件的位置与轮廓,当基准发生改变时,所建立的零件或特征也发生相应的变化。山东大学力学与机电装备联合工程技术研究中心的刘良煜与刘勇教授针对传统CAD设计系统设计效率低、重复设计计算、绘图及建档速度慢等问题,采用VB6.0为开发工具,编制了桥式起重机主梁的设计计算程序和校核程序。同时,以Microsoft Access工程数据库储存和管理模型参数,通过调用SolidWorks API接口对其进行二次开发,使用人机交互界面获取主梁的设计参数[[6]]。通过控制和访问SolidWorks中的对象,完成主梁的参数化模型驱动,实现从三维参数化设计模型到实用工程图的自动调整,从而完成了SolidWorks环境下的快速建模设计,并且采用的是自顶向下与自底向上相结合的方法[[7]]。

本论文采用的建模方法可以在生成各个零件尺寸时互相约束,互相借鉴几何特性,此方法可运用于桥架、均衡梁等复杂结构模型的建立[[8]]。比如本文中的主梁设计时,只需确定主梁长度就可以得出主梁高度,从而得出横隔板、支座和主梁宽度等特征。

1.3课题研究内容

本论文以MDG型单主梁门式起重机为原型,利用SolidWorks进行参数化建模,使用VB语言进行用户页面及接口程序的编辑,ANSYS进行安全校核,并完成最后的工艺图。

第二章 参数化设计理论和相关技术

2.1参数化技术

2.1.1参数化设计技术

参数化设计技术又名尺寸驱动,顾名思义,就是根据修改某个特定参数来驱动整个设计尺寸的改变。设计人员必须先确定好目标的各特征变量之间的关系,才能在设计过程中不会产生干涉或者尺寸无法配合等问题。又或是通过改变零件的部分尺寸来完成对产品整体的优化与改进。参数化设计的优点就是在改变某个尺寸后不用再去重新计算其它尺寸,草图的修改就更加简便。参数化设计就是用来应对同类型产品不同规格的设计。其核心就是先建立模型,对特定尺寸进行变量化,再添加几何约束和配合关系[[9]]。

用户在设计过程中根据工程关系和约束来确定设计要求。首先,各类零件与结构的尺寸要按照要求分为可变参数与不变参数,这样在后续的程序修改时就能有更明确的目标。可变参数是指变动的尺寸值以及配合关系,不变参数指各种几何关系与和规格无关的尺寸。只要掌握了这两类参数,就可以进行编程,把可变参数设定为变量形式,就可以通过采集数据的方法来让计算机完成后续设计建模过程了[[10]]。

参数化设计将整个设计流程模式化,并记录下来整个流程,这样用户设计过程中就保留下来了各种细节,并保留了草图构造,这样就只需改变草图尺寸即可对整个零件进行修改,省去了对一些繁琐尺寸的修改。这种方法可用于各类概念性设计或者模型的大体修改[[11]]。

此类参数化设计主要面向于固定形式的模型,设计过程方便高效,设计结果准确可靠。根据参数形式的不同,结合特征关系与手动输入数值来完成设计。

2.1.2参数化设计方法

参数化设计方法分为两类,一类是非直接式,一类是直接式。非直接式包括编程法与基于三维参数化的投影法,直接式则建立在用户群体上,不去涉及软件程序的编辑,不用去了解程序内部运行原理,直接根据设计的用户界面进行操作,也是当今所最实用的参数化设计方法之一[[12]]。

非直接式中的编程法是最为原始的一种方法,但是也是最为容易检查差错的方法,因为每一步系统的操作都是编程人员在事先计划好的。编程人员必须先确定主要参数与配合关系,并且能将其转变为计算机语言,先后顺序也必须有清晰思路,对设计人员的逻辑思想要求较高。这种程序输入主要参数后就可以利用特征关系自动完成整个模型。而基于三位参数化的投影法则是先建好三维模型,再通过投影生成二维图形[[13]]。此方法不被广泛采用的原因是对模型复杂程度要求高,过于复杂的生成二维图较为困难,而且由于此技术实践经验少,为符合国标需要做出额外的调整。

人机交互法已得到广泛应用,根据原理可分为四类:(1)变量几何法,即利用几何约束将特征点坐标描述为变量,再利用非线性方程组约束各变量求解,无论是参数还是约束变化都会带动整个草图的变化;(2)人工智能法,即通过专家系统的库与规则推理,加之逻辑关系,即可得出模型中其它数据,这些全建立在计算机智能基础上,几何体模型得出结果的推理过程中,结果随着推理原则改变而改变;(3)基于构造过程的方法,此种方法记录下模型生成过程的每一步,且严格按照构造顺序进行,适合同种产品的不同规格模型的生成,只需改变参数,即可得到工艺相同,结构类似,规格不同的模型;(4)基于辅助线的方法,草图绘制时先确定辅助线,再在辅助线的基础上添加几何关系与约束条件来定义各个图形的草图,于是得出的结果必定符合要求,省去了检查程序[[14]]。

2.1.3机械参数化设计的方法

2.1.3.1零件参数化设计

零件的参数化设计分为以下三种方法:(1)尺寸驱动法,即不用顾及工程约束,选取一组尺寸作为驱动尺寸,通过改变这一组尺寸来驱动整体其他部分尺寸的变化,这种方法需要事先完成模型的建立并且尺寸确定;(2)程序驱动,此方法建立在CAD基础上,需要设计人员对CAD软件的二次开发以及编程有一定的能力;(3)尺寸驱动与程序驱动结合,此方法既可以将参数数量缩减,又可以建立出简便的用户界面,对使用者要求降低许多,所以本文中采用结合的方法[[15]]。

2.1.3.2部件参数化设计

部件作为一个总体设计,其参数化设计方法分为两类:(1)自底向上,此种方法就是先零件后总体,先根据零件图纸建立出各个零件的模型,再装配出各个子装配体,最后装配出整体模型,如果过程中出现了干涉或者过定义之类的问题,则需要对零件模型进行重新建模,然后进行装配步骤,直到不出现其它冲突或者错误;(2)自顶向下,此方法建立在模型还未明确的产品研发阶段基础上,首先明确该产品的功能,根据各个功能去设计其对应的所需结构,在结合工学与力学基础对结构进行设计,细化到零件尺寸与装配关系,完成了零件部分的设计后,就完成了整体的设计[[16]]。

自底向上与自顶向下都有自己的优缺点,自底向上较为简单,但是会导致效率低,初期会进行许多费时的重新设计零件的步骤,不断地修改;而自顶向下虽然对设计者总体布局能力要求高一点,但是每一步都较为明确,不会出现做无用功的情况。两种方法取长补短相互结合是本文所致力于采用的方法。

2.1.4产品参数化设计步骤

一个产品的参数化设计大致分为以下几步:(1)产品结构模块化分析,确定零件部件的特征关系,各参数的函数关系;(2)产品的参数化建模,确定驱动尺寸与从动尺寸之间的参数关系;(3)将驱动尺寸参数化,并完成从动尺寸的从动关系,以满足设计要求;(4)结合编程能力与录制功能编写程序;(5)调试程序修改得到最终结果[[17]]。

2.2程序设计语言Visual Basic

2.2.1Visual Basic简介

Visual Basic简称VB,是一种面向对象的计算机编程语言,1991年微软公司团队就开发了这种语言,它作为一种工具的存在,是为了使其其他软件的使用更加整体化,它简单直观,利用GUI系统实现对应用程序的开发,虽然简单易学,但是上限也很高,可以实现许多复杂操作。在Windows操作系统下的各类软件,通过API接口可以实现人机互动,就是用的VB语言来实现的,API中文名为广泛应用程序接口。除了API之外,还有DLL(动态链接库)、OLE(对象的链接与嵌入)、ODBC(开放式数据连接)可供VB对Windows系统下的程序进行开发[[18]]。

2.2.2Visual Basic语言的特点

VB作为一个基础语言,其特点还有很多。第一,它的面向对象特点,因为VB里由多种命令控件,功能多样,这对于用户而言十分的便捷,功能的调用也十分直观,类似于按钮,文本框,数据采集等控件十分人性化,节省了大量时间;第二,VB语句每一步都对应着程序的实际操作,用户的每一步实际操作也都可以用语言表示出来,这种双向的对应关系称为事件驱动,便于响应与应对;第三,VB的集成式开发是的其程序更加的集中,适用于Windows下的各类环境,程序的运行与调试也更加便捷;第四,VB有多种调用数据库的控件,如Data、DAO、ADOControl控件等;第五,也是对于初学者来说很友好的一项,VB具有丰富的帮助内容,可以快捷地解决遇到的问题[[19]]。

2.3有限元分析软件ANSYS

2.3.1ANSYS概述

ANSYS软件功能强大,但是本文只利用其后处理模块获得分析结果。ANSYS的后处理模块包括通用后处理模块和时间历程后处理模块,通过这两个模块可以与用户添加的要素,可以计算出应力、应变、位移等数据在模型各位置的大小,并以云图的形式表示出来,也可以转换为表格[[20]]。

2.3.2ANSYS基本使用方法

有限元分析就是指将模型网格化,分成一个个很小的单元,此单元各个面受力及变形都可以根据计算得出,再通过组合算出每个部分的应力与变形,求解出输出。

ANSYS分析可分为以下几个步骤:

- 建立或导入已有的模型,并确定材料与所划分网格的精细程度;

- 施加载荷,根据实际情况添加约束条件,进行求解;

- 输出各个方面结果,得到分布情况与极值。

2.4三维设计软件SolidWorks

2.4.1SolidWorks简介

SolidWorks作为初学者最容易上手的建模软件之一,同时也具有很高的上限。该软件除了可以建立零件三维模型外,还可以对各个零件进行装配,并可根据要求自动生成各类二维工程图。该软件还有除了建模外一些其他功能,通过各类插件完成,如静力学分析插件、动力学插件、动画插件以及工程效果图插件等。该软件与各类其他软件可进行外接,如直接从CAD导入草图,又或是本文用到的VB。总的来说,SolidWorks能满足初学者的各类要求,也十分容易学习[[21]]。

2.4.2SolidWorks的基本功能

SolidWorks软件用的最多的几个功能大致如下:

(1)零件建模。SolidWorks中的主打功能就是建模,它拥有多种多样的快捷建模方法,各类特征可以用来节省时间,也有各种针对性的拉伸方式来应付各种复杂的模型,如简单的拉伸、切除、阵列,还有一些复杂点的旋转、放样、扫描等等,总能有多种建模方法供用户使用。

(2)装配体。SolidWorks的装配系统也毫不逊色,它同样可以在装配页面进行零件的修改,也可以对零件进行阵列和镜像等操作。装配过程中出现干涉或者错误都会被告知,也便于测量间隙,十分方便高效。

(3)二维工程图。不同于CAD中的二维工程图,SolidWorks可根据三维模型自动生成平面图,不需要去绘制任何的草图,而且还支持各种方向的视图,甚至剖面图也可以指定剖面的视角就可自动生成。此模块还有各种自动标注零件,自动标注尺寸,自动生成中心线等功能,为设计者节约了大量时间与精力[[22]]。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: