发动机关键部件生产的设备布置设计毕业论文

2020-02-19 18:32:13

摘 要

Absrtact Ⅱ

1.绪论 1

1.1研究背景及意义 1

1.2国内外研究现状 1

1.3研究(设计)的基本内容、目标、拟采用的技术方案及措施 3

2. 工艺过程设计 4

2.1发动机气缸体材料 4

2.2缸体加工工艺要点 4

2.3加工工艺路线分析 5

3.设备选型 10

3.1选型原则 10

3.2设备选型的三个重要指标 11

4.生产线组织 13

4.1生产形式 13

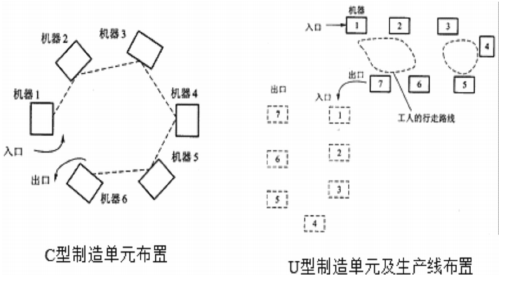

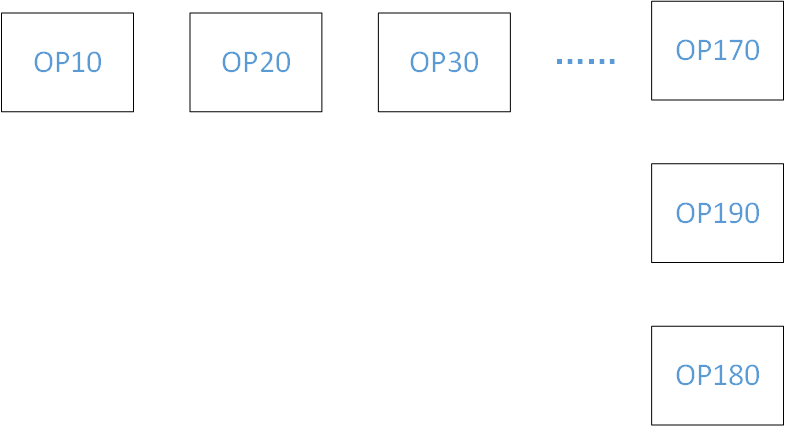

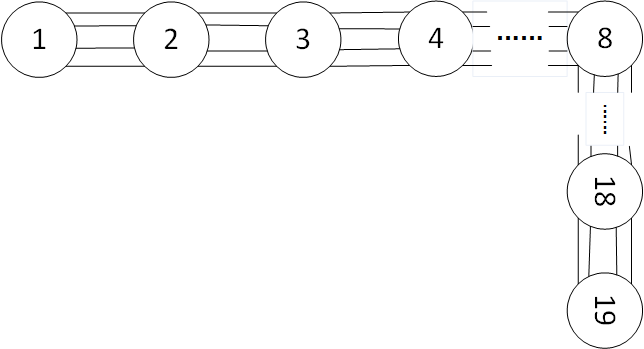

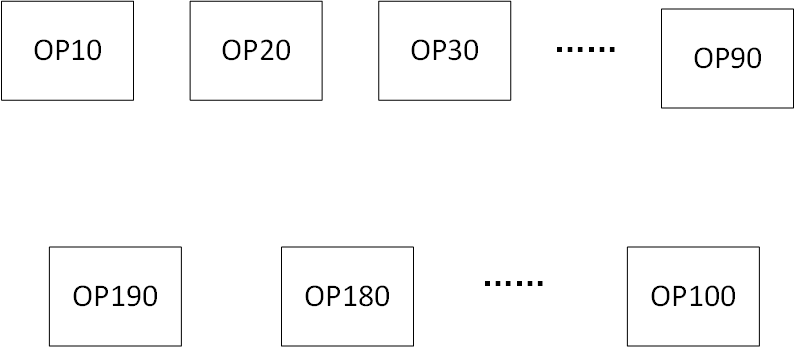

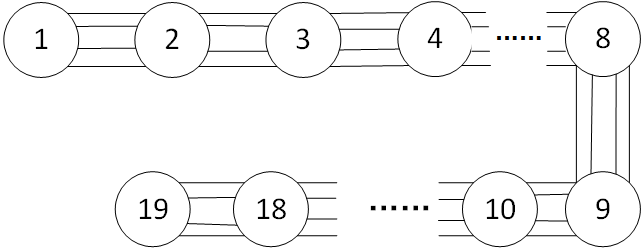

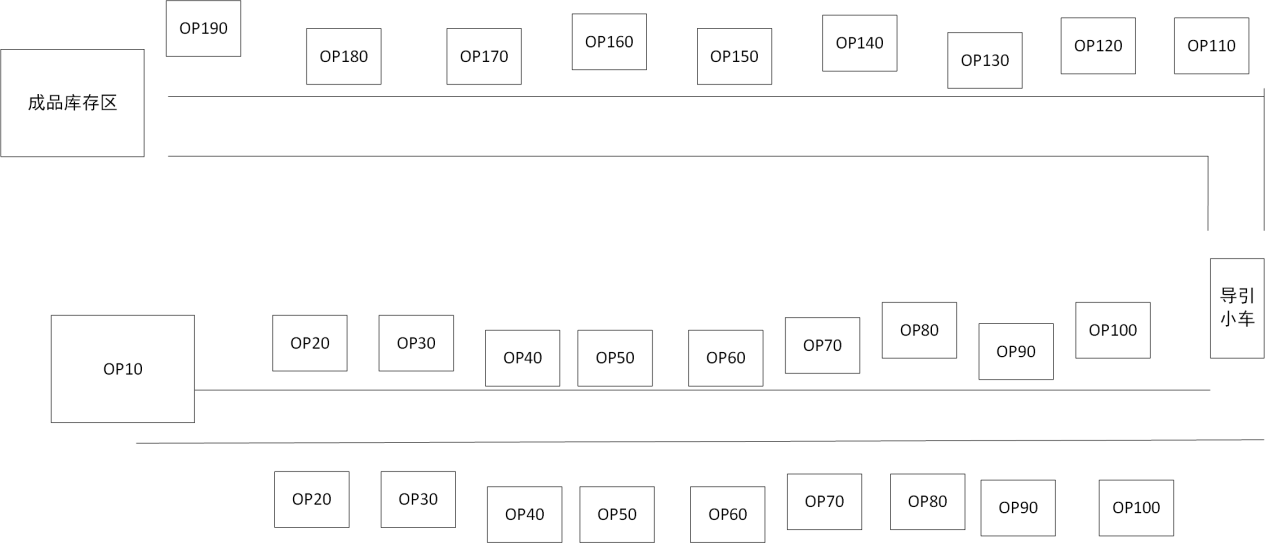

4.2设备布置(生产线布局) 14

5. 讨论 19

5.1布局方案分析 19

5.2物流分析 20

5.3柔性问题的解决 21

5.4方案设计 21

图5.1 最终布置结果图 22

图5.2 布局设计流程图 22

结论 22

参考文献 23

致谢 25

摘要

随着未来市场需求变化,企业自身需要改变自身生产模式以适应变化,由大批量生产逐渐向按照客户需求订单式生产,不仅要求质量保证,还需要满足不同客户的个性化需求,这一系列的要求使得企业未来的发展方向必然是高效率,高柔性,能够及时响应市场需求的变化,企业自身随之做出相对应的改变才能在愈来愈激烈的市场竞争中稳步发展。

发动机作为汽车动力系统的核心,其生产过程必然会影响汽车企业整体的效益,而其每个部件的生产线设计需要考虑到各方面的因素,如:企业规模,生产计划,市场需求,产线布局,物流等。与此同时,生产线设计时还需要考虑到未来市场的变化,产品的转型,市场需求量的增减等不确定的因素,所以设计的生产线在保证高质量高效率的同时要具有高柔性。一条优质的柔性生产线离不开高效稳定的柔性设备,但如何将这些设备的利用率达到最高——生产线布局,并且产线布局也必须具备柔性化这一特点。本文主要采用文献考察、对比分析方法分为以下几个部分从产能的设计,工艺过程分析,设备选型到最后的生产线布局组织分析生产线布局对实际生产的影响。

关键词:发动机缸体;生产线;设备布置.

Absrtact

With the change of market demand in the future, enterprises need to change their own production mode to adapt to the change, from mass production to order-based production according to customer demand gradually, which not only requires quality assurance, but also needs to meet the individual needs of different customers. This series of requirements make the future development direction of enterprises inevitably efficient, flexible and able to respond to market demand in a timely manner. With the changes, the enterprises themselves can make corresponding changes in order to develop steadily in the increasingly fierce market competition.

As the core of automotive power system, engine production process will inevitably affect the overall benefit of automotive enterprises, and the design of production line of each component needs to take into account various factors, such as enterprise scale, production plan, market demand, production line layout, logistics and so on. At the same time, the design of production line also needs to take into account uncertain factors such as future market changes, product transformation, increase or decrease of market demand, so the design of production line should have high flexibility while guaranteeing high quality and efficiency. A high quality flexible production line can not be separated from efficient and stable flexible equipment, but how to maximize the utilization of these equipment - production line layout, and production line layout must also have the characteristics of flexibility. This paper mainly uses literature review and comparative analysis method to divide into the following parts: capacity design, process analysis, equipment selection and final production line layout organization to analyze the impact of production line layout on actual production.

Key words: engine block; production line; equipment layout.

1.绪论

1.1研究背景及意义

据有关统计数据,我国的汽车零部件出口金额由 2006 年 的 192.48 亿 美 元 上 升 至 2017 年 的645.73 亿美元,预计 2018 年我国汽车零部件市场营业额增速将达到 7.1%.以上数据可以看出虽然我国汽车工业发展迅速且发展前景依旧可观.[1]

随着科学技术创新,汽车市场的竞争愈演愈烈.现代汽车市场,消费者需求的“多品种、高品质、合适的批量和高性价比”的汽车产品,除此之外,还对产品的价格也有着自己的要求.这一先决条件就要求厂家在保证品质的前提下,降低成本,从而降低销售价格,这样才能在市场上占有一席之地.

而汽车的核心——发动机,便成为“质量与成本”的核心问题的第一研究对象. 发动机作为汽车的动力装置,是汽车整体构造中的核心.可以说,汽车中的高精尖技术几乎都汇集于发动机之上.生产线加工模式的引入,对于发动机生产这一过程来说,极大地节约了劳动力和生产原材料,同时工业自动化技术的引入,使加工产品的一致性和质量得到了较好的保证,生产线效率也得到了有效地提高.

现在市场中存在一种现象,企业完全追求高端技术设备的引进与研究,忽略了生产过程中其他因素对生产运行的影响,这样反而使得产品质量远远达不到预期效果.如果设计初期只考虑生产产品的高质量,而不考虑生产成本,那么即便产品质量能达到客户需求,企业利润也可能无法保证,这种情况就属于本末倒置了.所以,技术上的措施必须与企业其他方面的措施灵活结合,才能综合地发挥出各个措施的优点.为了应对这样的市场背景,企业在生产线规划时就需要从长远发展的角度思考,同时在生产过程中根据实际生产状况来调整工艺布局,以达到低成本高回报的最终目标.

更进一步说,制造企业生产线主要生产设备及辅助设备选型的不合适和生产线布局的不合理也会使得生产成本的上升,造成非必要的利润损失.因此,合理选择生产加工设备、精益规划生产布局、高效组织并协调各个生产要素,是降低产品的制造成本、提高生产率的关键[2].

发动机的生产过程中为了降低生产成本,提高生产效率,合理的产线布局才能充分发挥生产系统的生产能力.[3]

1.2国内外研究现状

1.2.1概述

设施布置是根据企业的经营目标和生产纲领,在已确定的空间场所内,按照从原材料的接收、零件和产品的制造,到成品的包装、发运的全过程,将人员、设备、物料所需要的空间做最适当的分配和最有效的组合,以便获得最大的生产经济效益.[4]

设施布置设计在设施规划设计中占有重要地位.以工厂布置为例,他的好坏直接影响整个系统的物流、信息流、生产能力、生产率、生产成本以及生产安全.在制造企业的总成本中,物料搬运成本占比为20%~50%,但优良的布置可以使物料费用减少10%~30%,布置设计成本仅为2%~8%,因此平面布置被公认为提高企业运作效率的决定因素之一.[5]

1.2.2研究现状

1913 年,第一条装配生产线在美国诞生,它是亨利福特的杰作,这一发明对世界的工业有着巨大的影响.然而,对生产线布局问题进行研究比较晚.

20 世纪初,以科学管理之父泰勒为代表的工程师用工业工程(Industrial Engineering,简称 IE)方法对设备布置和物料搬运进行研究.同期发表的著作标志着生产运作开始从经验决策向科学管理方向转变.

20世纪初,泰勒、甘特、吉尔布雷斯夫妇开始关注制造厂的设计工作,认识到工厂设计对工厂效益有重大影响.目标主要局限于设备的布置上.

29世纪四十年代至六十年代是设施规划学科的快速发展时期.对工厂设计的研究已由“工作研究”拓展至工作物料储运方法与工厂布置研究,即探求工厂内所有设备摆放位置的相对排列.[6]

20 世纪 60 年代,随着科学技术的发展,各国学者先后利用数学图解法、布局模型分析、交互式图形分析法、优化算法]对生产线布局问题进行研究.

其中最为著名的是1961年由美国的缪瑟提出系统布置设计(SLP)理论.缪瑟的系统布置设计(SLP)因实用性较强且系统化的特点具有方法论地位,迄今仍在一般的设施布置设计中广泛应用.国内在80年代以后引进了这一理论,收效非常显著.

另一方面,以JM摩尔等为代表,应用计算机辅助分析问题,形成了计算机辅助设施布置(CAL)方法.

20 世纪 90 年代,国外学者结合现代制造技术对布局问题深入研究.

改革开放以来,特别是进入 20 世纪 90 年代,国内对规划与布局问题进行了大力研究. 21 世纪以来,我国对生产线规划与布局的研究有很多.2002 年上海交通大学的刘晖[7]提出基于设备布局的生产线布局方法;2006 年北京科技大学的琚科昌,王转利[8]对制造企业设施规划的 SLP 方法进行了研究;2007 年同济大学中德学院的沈斌[9],陈伟等开发并完成了一套发动机装配线布局规划系统;2011年北京交通大学陈宇航[10]等从理论和实际两个方面探索了生产线布局的设计. 国内外对生产线布局的研究方法有很多,而 SLP 方法应用最为广泛,它可以为生产线的布局提供一个宏观的布局思想.

1.2.3发展趋势

随着时代的发展,优秀的SLP方法也体现出它的局限性.信息化社会的飞速发展以及激烈市场的竞争使得企业信息化,智能化成为必然趋势,这就使得制造业生产要求能够跟随市场的变化.这一特性要求必须建立能够快速响应市场变化的设施布置体系,能迅速提供高效可行的新的布置方案.Slp方法完成布置和调整复杂,迅速跟最优不能同时满足;slp提供的布置方案太少.

威廉·温拿等于90年代提出来行动战略设施规划SFP(Strategic facilities planning),融合了优良的计算机辅助设施布置方法,一定程度上实现了设施布置的快速响应.[11]

布局问题由最初的完全凭经验跟感觉发展到今天成为一个设计数字化设计、人工智能、图形学、信息处理、优化和仿真等技术的复杂组合优化问题其核心问题还是一个优化问题,所以至今任未建立起完善的、公认的模型,还有诸多问题等待解决.

1.3研究(设计)的基本内容、目标、拟采用的技术方案及措施

1.3.1设计的基本内容

对比国内外的先进生产线,进行比较分析,结合实际生产情况进行一条生产线的模拟设计.

1.3.2研究目标

以工艺过程为依据, 确定物料在生产线内各个设备间的转移,将IE的精益思想融入到其中,建立一条能够满足技术水平高、品质水准高、设备稳定性高、运行成本低、投资成本低以及将来产能变动的灵活性高的生产线.

1.3.3方案及措施

本文主要采用文献考察、比较分析和实证分析相结合的方法.首先通过搜集和查阅相关的文献资料,为自己的学术研究积累丰富的素材.从工厂的实践基础上,通过查阅相关文献记录了解系统零部件生产线产能、布局设计、工艺过程设计、设备选型以及生产线的组织然后在此基础上,通过对自己收集到的文献认真的阅读和比较分析,得出结论,完成自己的学位论文.

- 工艺过程设计

缸体是发动机的主体,是其他零部件装配的骨架,它的质量会影响装配精度以及发动机的工作性能和寿命。属于薄壁箱体类零件。

2.1发动机气缸体材料

缸体的材料主要为灰口铸铁HT250.铸铁材料虽受到铝合金甚至镁合金的挑战,但对缸体而言,仍然占主导地位.[13],为了减轻整车质量,发动机气缸体逐渐向轻量化转变,所以未来铝合金或其他优秀的合金材料应用会越来越广泛,采用镶嵌铸铁气缸套保证耐磨。

2.2缸体加工工艺要点

气缸体精加工时,用“两销一面”定位;粗加工和半精加工阶段用“粗基准”定位或“一面两销”定位.[12]

- 气缸体底平面一般作为“一面两销”定位的定位面.一般在粗加工或半精加工阶段加工到成品尺寸.在后续加工中要防止对底平面的划伤和磕碰伤.

对于气缸体前端面、后端面、顶平面和底平面,一般安排两道工序完成加工:先在粗加工工序完成平面的粗铣,然后在后续的工序精铣.

大平面加工拉削生产率高、精度稳定性好、刀具成本低,但拉床投资成本高,拉刀工艺复杂,品种柔性差后逐渐被铣削取代,铣削精度高,实用性强且品种柔性高,能实现水平垂直两个方向进给

- 对于铸铁气缸体的气缸孔,瓦盖装配后,选用双面镗床进行加工。在加工余量较大的粗加工中,从两面加工可以减少主轴长度,使主轴刚性好,加工时振动小,从而改善了加工条件。一般有三道工序完成加工:粗镗气缸孔→半精镗、精镗气缸孔→珩磨气缸孔.

对于曲轴孔,一般要安排三道工序完成加工:粗加工区周半圆孔(粗镗或铣削)→半精镗和精镗曲轴孔→铰珩

3)中间清洗的目的:在进行精加工前,清理掉粗加工及半精加工环节产生的大量切屑;安装下气缸体(或主轴承盖)前,确保安装面和螺栓孔的清洁度.

4)高压油道试漏:检查气缸体加工后,气缸体的油道是否钻通或是否有泄漏

5)由于气缸体与油底壳直接相连,且曲轴箱内也可能有从活塞环与气缸孔之间的间隙处溢出的油气混合物,所以气密性检查也是必要的.

6)最终清洗一般在珩磨工艺之后进行,可以清除气缸体表面、型腔和内孔的杂物(切屑和珩磨液),防止发动机过早磨损及堵塞发动机的水路和油路.

7)由于铸造工艺需要,会产生一些砂孔或拔模孔或由于机加工工艺需求,将主油道孔加工成通孔,在发动机工作是,上述孔需要封闭起来,使发动机内部机油和冷却液等在其内部形成封闭的循环系统.

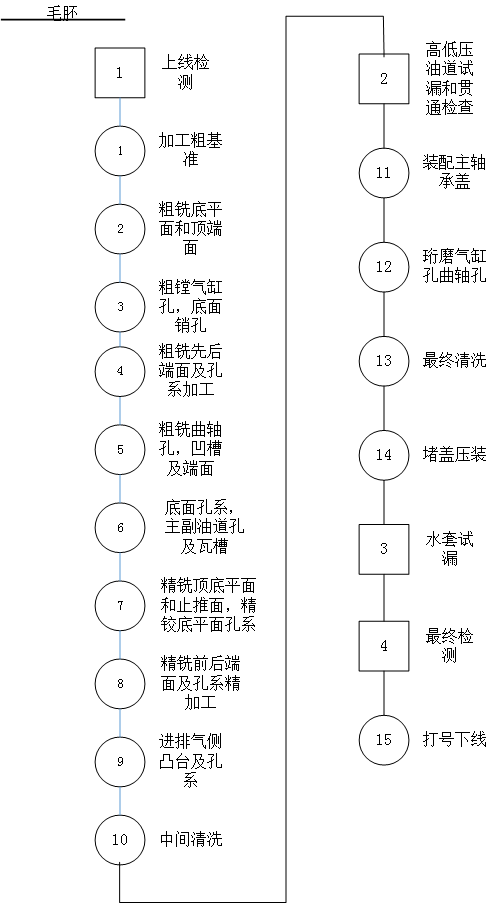

2.3加工工艺路线分析

气缸体加工主要分为三个部分:缸体加工→装配→辅助加工及检测。

加工原则:先粗后精,先面后孔,粗精分开,先基准后其他。

毛胚粗加工:定位基准选择——限制三个方向上的直线跟旋转自由度,保证缸孔壁厚均匀,以缸孔作为首选基准。

粗加工:定位基准选择——加工余量小且表面光洁的表面面积较大的平面,可以选择不同的表面作为基准完成一次定位同时加工多个平面,如顶底平面,缸体两侧一些较小的平面或者不加工的表面作为粗基准但是也可以选择使用“一面两销”定位。这个过程需要除去大部分的加工余量,切削负荷较大。主要有:缸体六个面的粗加工以及各平面上孔系的加工。可以分成3~6道工序完成加工。

精加工:定位基准选择——气缸体的基准为“一面两销”,一般使用底平面作为定位面以及底平面上两对角的销孔来定位精加工时工件的位置方便夹紧同时加工过程稳定,并且一圆形一菱形的定位方案精度较高。完成精度要求和表面粗糙度要求较高关键表面和孔系的加工。

2.3.1平面加工

缸体平面加工的方法主要有:铣削,磨削,拉削等。

加工方法选择依据:1)表面粗糙度;2)表面的形状,位置精度;3)工件材料的切削性能;4)工件形·状和特点;5)工厂现有设备情况

拉削:一次加工成型,效率高精度高,但是刀具结构复杂,制造成本高,多用于大批量生产,柔性较差。

铣削:刀具旋转为主运动,与工件相向运动,效率高,可以加工平面和孔类,精度高,品种柔性高,可以实现垂直与水平两个方向的进给,对于缸体加工来说可以减少加工过程中的重新装夹次数,通过刀具移动完成不同平面的加工,使整体加工效率提高。

磨削:多用于精加工,精度可以达到IT5甚至更高。

表2.1 缸体主要加工表面的精度及粗糙度要求

顶底平面 | 平面度 | 0.05~ 0.1 |

表面粗糙度(μm) | Ra1.6~ 0.8 | |

对主轴承孔距离尺寸公差 | 0.1~ 0.15 | |

前后面 | 平面度 | 0.05~ 0.10 |

表面粗糙度(μm) | Ra1.6~ 3.2 | |

对主轴承孔的垂直度 | 0.05~ 0.08 |

综上所诉:缸体的平面加工有以下几种加工方案:①粗精加工全部采用铣削;②粗加工采用铣削精加工采用拉削;③粗精加工采用铣削后再进行磨削。

方案①综合评价更高,最为适合柔性生产线的设计。方案②虽然最后加工精度能够保证,但是刀具种类增加,维护成本变高;方案③是在方案①的基础上增加磨削工艺,通常在客户对产品精度非常高的情况下使用。最后决定在缸体平面加工中使用铣削。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: