考虑加工设备电能耗的多目标柔性作业车间调度问题研究毕业论文

2020-02-19 18:32:10

摘 要

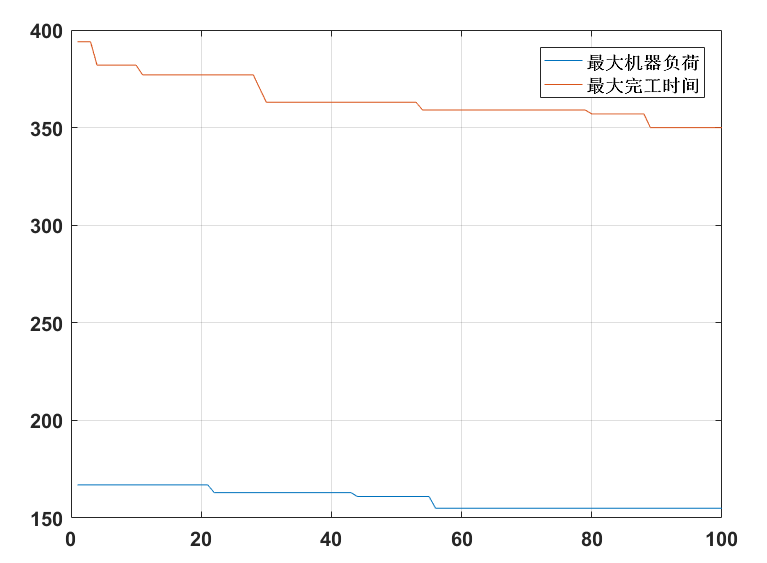

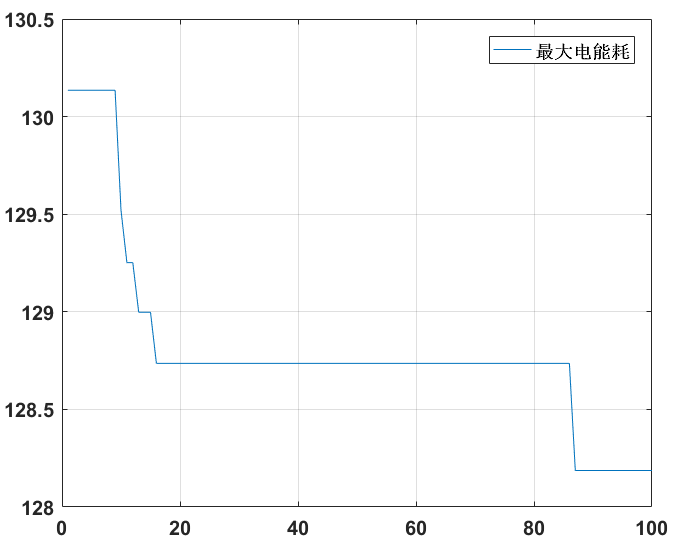

随着工业4.0和中国制造2025的推广以及能源问题和环境问题的日益严重,绿色制造、低碳等可持续发展理念越来越深入人心。制造企业也越来越重视生产过程中产生的能源、环境问题。在车间调度方向,国内外学者的研究主要集中在算法的优化以及其他约束条件上,然而加工设备在生产过程中产生的电能耗也是不可忽视的。本文针对目前制造业车间生产的实际情况,考虑到企业实际生产中涉及到的时间、成本、设备三个方面,在传统FJSP问题的基础上,额外考虑生产过程中加工设备待机时产生的电能耗,建立了以设备电能耗作为约束条件的多目标柔性车间调度模型,提出了三个优化指标:最小化最大完工时间、最小化加工设备电能耗、最小化最大机器负载。采用一种改进的NSGA-Ⅱ算法对调度问题进行求解,最后通过实例验证算法的可行性。

关键词:设备电能耗、柔性作业车间调度、NSGA-Ⅱ算法、设备最大负荷

English abstract

With the promotion of industry 4.0 and made in China 2025, as well as the increasingly serious energy and environmental problems, green manufacturing, low carbon and other sustainable development concepts have become more and more popular. Manufacturing enterprises also pay more and more attention to the energy and environmental problems in the production process. In the aspect of workshop scheduling, the research of domestic and foreign scholars mainly focuses on the optimization of algorithm and other constraints. However, the power consumption generated by processing equipment in the production process cannot be ignored. This article in view of the present manufacturing workshop production of the actual situation of considering the companies involved in the process of production time, cost, equipment from three aspects, on the basis of traditional FJSP problem, additional considerations during the production processing equipment standby when the electric energy consumption, establishes equipment electrical energy consumption as the constraint condition of multi-objective flexible workshop scheduling model, and puts forward the three optimization index: minimize the maximum completion time, minimize processing equipment electrical energy consumption, minimize the maximum load machine. Using an improved the NSGA - Ⅱ algorithm is used for scheduling problem, the feasibility of the algorithm are verified through the instance finally.

Key words: electric energy consumption equipment, flexible job shop scheduling, the NSGA - Ⅱ algorithm, the maximum load

目录

第1章 绪论 2

1.1 研究背景及意义 3

1.2 国内外研究现状 3

1.3 论文主要研究内容 4

第2章 问题描述 5

2.1 部分柔性调度和完全柔性调度 6

2.2 设备电能耗问题 6

2.3 电能耗的量化方法 7

2.4 设备电能耗约束下的多目标柔性作业车间调度模型 8

2.5目标函数和约束函数的建立 10

第3章 改进的NSGA-Ⅱ算法 11

3.1遗传算法简介 11

3.2 改进的NSGA-Ⅱ算法描述 12

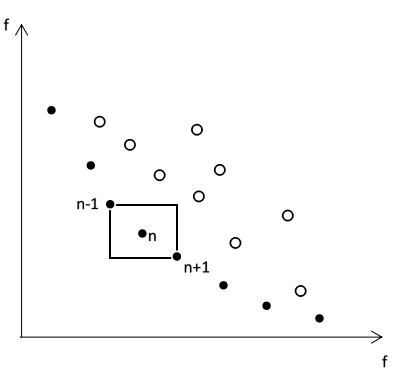

3.3 非支配排序 14

3.4 拥挤度 14

3.5 染色体的编码和解码 15

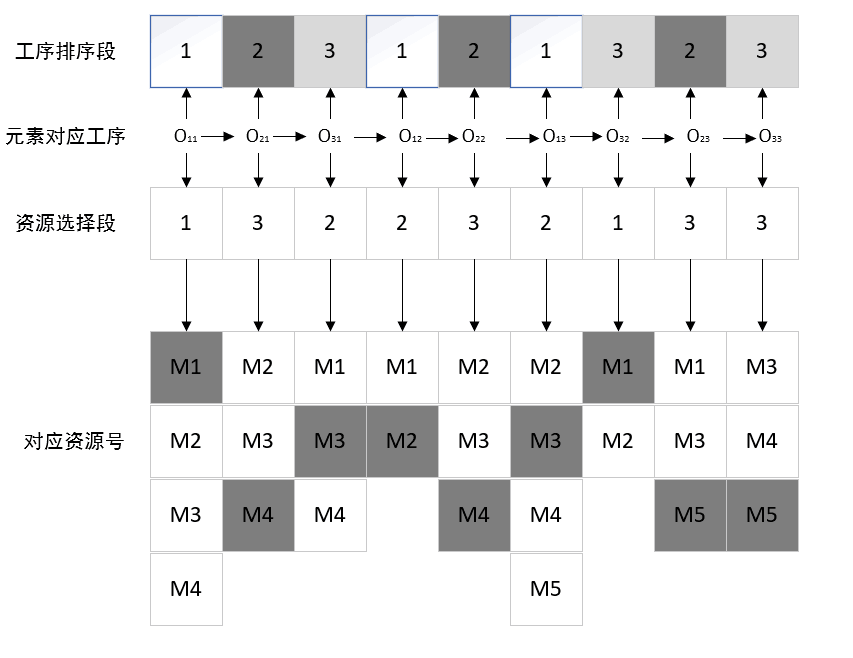

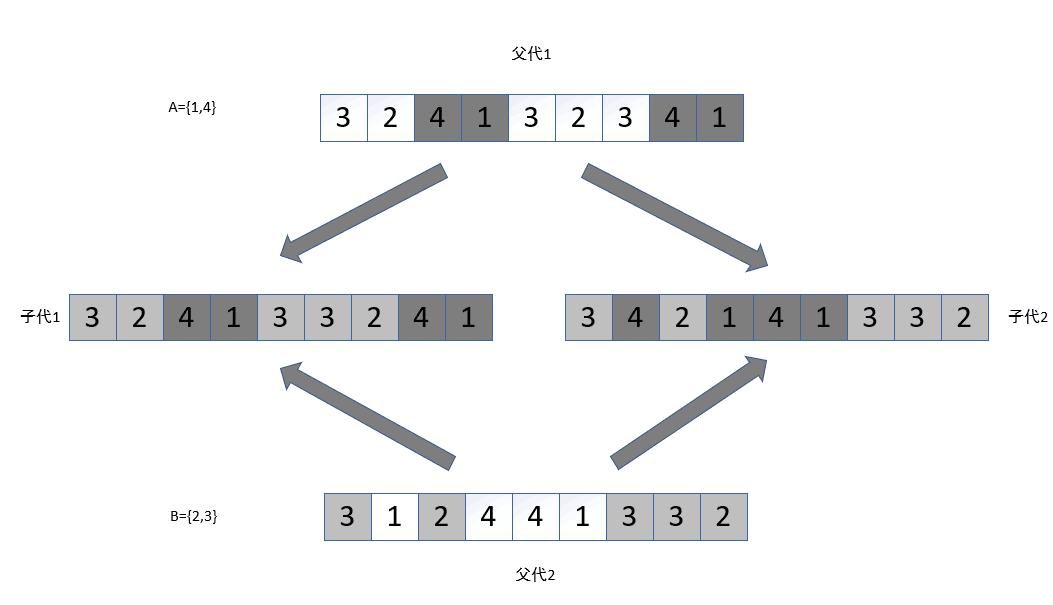

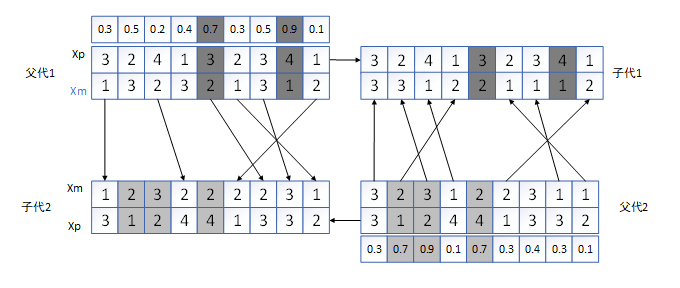

3.6 染色体的交叉方式 16

3.7 染色体的变异 17

第4章 案例分析 18

4.1 实际案例数据 18

4.2 算法比较求解结果 20

第5章 结语 22

参考文献 23

致谢 25

第1章 绪论

1.1 研究背景及意义

自20世纪90年代开始我国的制造业持续兴起,制造水平不断提升。这在一定程度上促进了我国经济的快速发展,但也导致了我国能源消耗量和碳排放量的增加。伴随着当今社会的能源消耗和环境污染问题严重程度日益加剧,低碳、节能减排、绿色制造等车持续发展观念成为人们的关注焦点。我国曾许诺,到2020年,将基于2005年的万元GDP碳排放量降低40%到45%[3]。制造业作为我国能源消耗的重要行业,在我国能耗和碳排放方面占据了极大比例。因此,降低制造业生产过程中的碳排放量和能源消耗是重中之重,而生产车间作为制造行业能源消耗和碳排放的最主要场所,因此,用科学方法减少车间中产生的能源消耗是刻不容缓的。

在离散制造企业当中,如何能够根据客户的需求及时的做出相应的生产计划安排,是企业需要着力解决的一大问题。科学的制定生产调度方案,能够有效缩短产品的生产周期,降低整体库存量,减少制造企业的库存压力,现如今,有越来越多的学者投入到对生产调度问题的研究当中。在实际生产的过程中,有效作业时间只占总生产周期的一小部分,绝大部分时间都被浪费在不必要的运输、储存等方面,而有效的调度方案能够大幅度的减少这部分时间的浪费,降低企业的时间成本,提高生产效率。这将极大程度地提高企业在市场中的竞争力。

本文的主要内容是研究以加工设备电能耗作为约优化指标之一的多目标柔性作业车间调度问题。如何在为制造类企业提出优良调度方案的同时降低制造类企业生产过程中产生的设备电能耗,是本文的着力点。在生产过程当中,生产设备的电能耗不仅只在工件的加工过程中才产生,生产设备处于待机状态的电能耗也占总电能耗的一大部分。并且,对同一工件的同一道工序,如果使用不同的加工设备进行加工,也会使生产时间与能耗不同。同时为了中和设备的磨损情况,平衡设备的加工时间,也应尽量缩短机器最大工作时间(工作时长最长的机器的工作时间)。

在以往的车间调度问题当中,人们考虑的问题主要以平衡设备加工时间以及缩短工件最大完工时间为主,然而加工设备所产生的电能耗也是不可忽视的。本文针对车间实际生产中设备电能耗较大的特点,在以往车间调度问题的基础上额外考虑加工设备待机和加工时电能耗,建立了以加工设备电能耗作为优化指标之一的多目标柔性作业车间调度模型。该模型提出了三个优化目标:1.最小化总加工设备电能耗、2.最小化工件最大完工时间、3.最小化加工设备最大负荷。

1.2 国内外研究现状

第二次世界大战之后,全球经济持续迅猛发展,能源消耗也随之迅猛增长,随之而来的能源问题也越来越严重。根据统计表明,2017年全世界能源总消费量约为135亿吨标准煤,其中石油、天然气、煤等化石能源占85%。虽然近年来核能、太阳能、水力、风力等清洁能源的使用范围逐渐增大,但化石能源仍是我们赖以生存和发展的能源基础,而化石燃料的大量燃烧又会对环境造成较大危害。这极大的影响了社会环境、资源的可持续发展。为此,减少能源的消耗是十分必要的。

近年来,随着工业4.0以及中国制造2025生产理念的推广,低碳、绿色制造等可持续发展的理念越来越受到重视。不少学者将低碳、降低电能耗的前提考虑进车间调度问题当中。不断优化车间调度的算法、模型,增加车间调度问题的考虑范围,使其与实际生产更加贴近。对于FJSP问题[1],我们已经有了大量的研究,但理论研究与实际生产环境仍有较大差距,因此,对于FJSP的研究,我们仍有很长的路需要走。

针对节能减排的问题,尹瑞雪等学者提出了一种将砂型铸造系统中的碳排放量化的方法[10]。调度问题是柔性车间生产管理的核心和基础问题,随着越来越多学者的深入研究,调度模型日益完善,调度问题的评价指标也不再仅局限于时间,多目标柔性作业车间调度问题受到越来越多学者的关注和研究,党世杰等人通过分析柔性作业车间调度问题的特点,并针对实际生产情况,考虑了设备故障的可能性,建立了低碳约束下的柔性作业车间调度模型[3]。蒋增强等人深入分析了柔性作业车间调度多目标调度研究现状的不足,结合基于设备状态—能耗曲线的低碳策略提出了能源消耗、最大完工时间、加工成本和成本加权加工质量的多目标柔性作业车间调度模型[11]。

1.3 论文主要研究内容

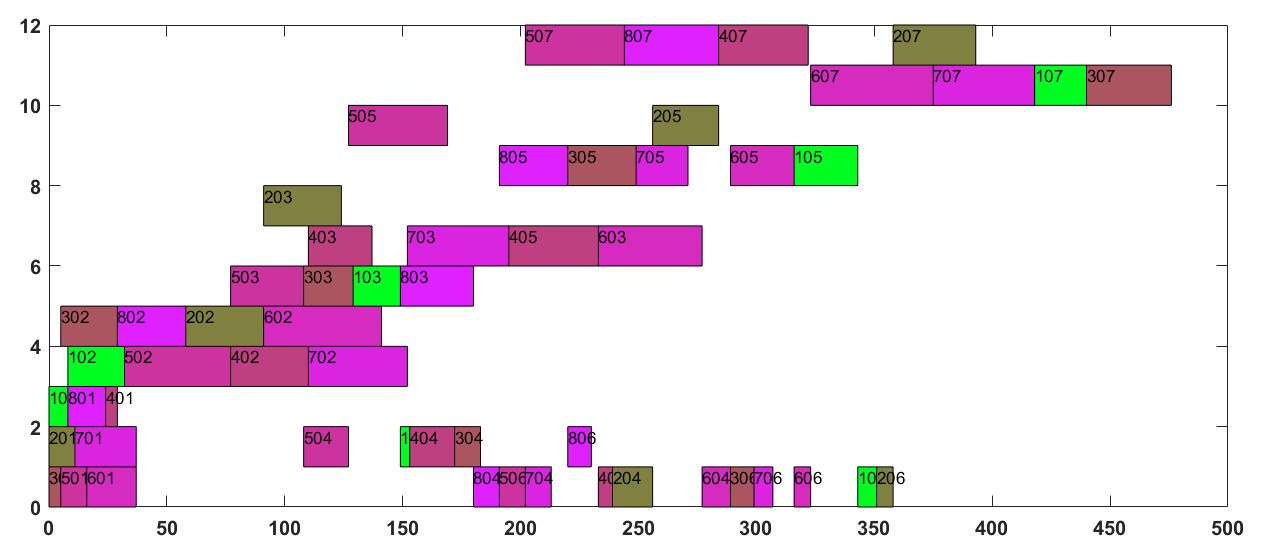

本篇论文的主要研究内容,是在传统柔性车间调度问题的基础上,额外考虑加工设备的加工与待机时的电能耗,根据车间生产的实际情况,对离散型车间柔性调度问题进行优化。在缩短工件最大完工时间、平衡加工设备生产时间的同时,尽量降低加工设备运转时的能源消耗,提出了三个优化目标:1.最小化工件最大完工时间、2.最小化设备电能耗、3.最小化最大设备负荷。为求解该问题,本文使用了一种改进的NSGA-II算法[15]来寻找最优的工件加工顺序和设备选择方案,该算法在种群进化过程中引入了两种新的交叉方式。

论文研究内容包括以下方面:

1.对设备电能耗约束下的多目标柔性作业车间问题进行描述,并建立以上述三个优化目标为指标的数学模型。

2.对改进的NSGA-II算法的编码方式、交叉方式、基本流程以及其特点进行说明,该算法在物种进化过程中引入了POX[9]交叉和RPX[10]交叉两种交叉方式。

3.给出实际生产案例,包括加工工件的加工信息和加工设备的设备信息,运用改进的NSGA-II算法进行对案例进行求解。

4.对求得的最优解进行解释、说明,并通过与其他算法求得的解进行比较,说明改进的NSGA-II算法在求解此类问题时的优越性。

第2章 问题描述

传统的柔性作业车间调度问题可以这样描述:总共有m个可以使用的加工设备,1≤k≤m,总共有n个工件需要完成加工,1≤i≤n,每个工件都由j道工序组成1≤j,每个工件的工序排序是固定,不可改变的,任意一个工件的任意一道工序均可以被至少有一个设备的资源集的设备进行加工,任意工件的任意一道工序可加工时间会因加工设备选择的不同而发生改变。车间调度的最终目标,是为所有工件的任意工序选择合适的设备进行加工、确定每一台设备上所有工序的最佳加工顺序及工序对应的开工和完工时间,使调度系统获得的调度方案能够尽可能的向优化方向靠拢。目前常用于评价的指标有最大完工时间最小、设备最大负荷最小、提前/拖期最小等。针对生产过程中的生产周期、能耗、设备三个方面,本文选择最大完工时间最小、设备总电能耗最小、设备最大负荷最小作为该模型的评价指标。经典FJSP可以看做由两个子问题组成:确定各个资源上各工件的加工先后顺序和确定各个工件的加工资源。

为了方便求解问题,对实际生产情况进行假设。该设备电能耗约束下的多柔性车间调度模型存在以下假设:

1)在某一时间点上,同一设备只可以加工一道工序;

2)在某一时间点上,同一道工序只能被一台设备加工;

3)任意工件的任意工序一旦开始加工便持续到该工序加工完成,不能被中断;

4)任意一台设备的额定功率(加工工件时的功率)为固定值;

5)任意一台设备的待机功率(设备待机时的功率)为固定值;

6)不同工件之间没有加工顺序约束,同一工件的不同工序间的加工顺序是固定的;

7)机器的启动时间和终止时间忽略不计;

8)当设备开始加工第一道工序时,设备启动;

9)从第一道工序开始,工件件一旦完成加工就立即运输到下一工序加工设备,不考虑运输时间;

10)当该设备加工完最后一道工序时,设备关闭。

2.1 部分柔性调度和完全柔性调度

根据调度过程中,资源选择限制条件的不同,柔性作业车间调度问题可以被划分为两个问题,其一为完全柔性调度,其二为部分柔性调度问题[3]。在完全柔性问题中,所有机器中的 任意一台机器均能加工所有工件的任一道工序,如表2.1所示,所有机器均能够加工所有工件的所有工序。

工件 | 工序 | 加工时间 | ||

M1 | M2 | M3 | ||

Job1 | 1 | 3 | 2 | 4 |

2 | 1 | 5 | 3 | |

3 | 2 | 3 | 5 | |

Job2 | 1 | 3 | 4 | 2 |

2 | 3 | 3 | 2 | |

3 | 5 | 8 | 3 | |

Job3 | 1 | 6 | 3 | 5 |

2 | 3 | 3 | 3 | |

3 | 5 | 2 | 3 | |

表2.1 完全柔性车间调度案例表

与完全柔性调度问题不同的是,在部分柔性调度问题中,至少存在某一工序的加工机器不是所有机器集合中的任一台,即至少有一道工序只能在机器集的真子集中选择机器进行加工。如表2.2所示。

工件 | 工序 | 加工时间 | ||

M1 | M2 | M3 | ||

Job1 | 1 | 3 | - | 4 |

2 | - | 4 | - | |

3 | 2 | 2 | - | |

Job2 | 1 | - | - | 2 |

2 | 3 | - | 2 | |

3 | - | 8 | 3 | |

Job3 | 1 | 4 | 5 | - |

2 | 3 | - | 3 | |

3 | - | 4 | 6 | |

表2.2 部分柔性车间调度案例表

与完全柔性问题相比较而言,部分柔性问题更加贴近实际生产状况,在生产中的应用面更广,也更具有实际意义。因此目前对柔性车间调度的研究中,绝大部分学者的研究是关于部分柔性问题。在部分柔性问题中,工件的工序对设备资源的选择收到了限制,因此,部分柔性调度问题与完全柔性调度问题相比更加复杂,但也更加具有研究意义。本文实际计算案例便是部分柔性调度案例。

2.2 设备电能耗问题

由于在该问题中,并未考虑设备的启动时间,故设备启动时的电能耗忽略不计。加工设备在加工工件时和待机时的功率不同。从0时刻起,在未加工工件时处于关机状态,从开始加工该设备上第一个工序开始,到完成该设备的最后一道工序为止,设备都处于开机状态。当完成该设备的最后一道工序,设备关机,关机时设备产生的电能耗为0。

- 每个工件的每道工序都对应着一个或多个可加工的设备,工件在不同设备上的加工时间不同,不同设备的加工功率不同,会导致不同设备加工工件时产生的加工电能耗不同,因此需要合理分配各道工序的加工设备,以减小加工时的设备电能耗。

- 由于设备和工件的唯一性约束,因此在加工过程中不可避免的会出现等待的情况。因此需要合理安排设备上工序的加工顺序,以减少设备的等待时间,减小设备待机时的电能耗。

2.3 电能耗的量化方法

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: