基于有限元分析对于逐层钻孔法测量残余应力的修正方法毕业论文

2020-02-17 19:30:06

摘 要

机械零件经过一系列的机械加工等加工工艺处理之后,内部都会存在一定水平的残余应力,部分加工工艺可能导致零件内部的残余应力水平达到甚至超过其屈服强度。机械零件的大部分性质,如疲劳寿命、强度等均与内部的残余应力水平有关。因此研究机械零件内部的残余残余应力水平以及残余应力的测量技术具有至关重要的意义。逐层钻孔法因其测量精度高、可靠性好、测试程序规范、实施方便等优点,被广泛应用于机械零件的均匀残余应力或者非均匀残余应力测量中。在逐层钻孔法测量残余应力的过程中,经过每一次逐层钻孔,应变片可以测得每次钻孔后的释放应变,根据释放应变以及利用标准ASTM E837中规定的应变释放系数,可准确计算出不同零部件中的残余应力水平。

然而,根据标准ASTM E837,被测零件根据其厚度被划分为“薄”零件和“厚”零件,并规定了“薄”零件内部均匀残余应力的测量和“厚”零件内部的均匀残余应力和非均匀残余应力测量。厚度介于“薄”零件和“厚”零件的中等厚度零件的残余应力测量方法以及程序并没有纳入标准ASTM E837当中。为此。本文研究了逐层钻孔法在中等厚度零件上的应用情况,利用有限元仿真软件分析了测量结果与实际结果之间的误差,并提出了对测量结果进行修正的修正函数。根据有限元仿真模拟结果,验证了逐层钻孔法应用于中等厚度零件内部残余应力测量时的有效性以及修正函数的实用性。

此外,根据标准ASTM E837,应用逐层钻孔法测量被测零件内部残余应力时,只有当被测试样内部的残余应力小于对应材料屈服强度的60%,即材料表现为完全弹性行为时,其测量结果才是可信的、具有一定的准确性。然而,经过焊接、喷丸等加工工艺处理后的零件内部残余应力水平一般接近材料的屈服强度,继续利用逐层钻孔法测量其残余应力,由于应力集中、孔边塑性变形等原因,会导致测量结果具有较大的误差。本文通过有限元仿真的方法对高水平残余应力的测量进行研究,探索了逐层钻孔法在高水平残余应力测量中的应用前景,并总结了测量结果的变化规律。

关键词:逐层钻孔法,有限元仿真,应变释放系数,残余应力,塑性变形

ABSTRACT

Mechanical parts are after processed by a series of machining processes, there is a certain level of residual stress inside, and some machining processes may cause high levels residual stress inside the workpieces, reaching or exceeding their yield strength. Most of the properties of mechanical parts, such as fatigue life, strength, etc., are related to internal residual stress. Therefore, it is of vital importance to study the measurement techniques of residual stress and residual stresses inside mechanical parts. The incremental drilling method is widely used in the measurement of uniform residual stress or non-uniform residual stress of mechanical parts due to its high measurement accuracy, good reliability, standardized test procedures and easy implementation. In the process of measuring the residual stress by the incremental drilling method, after each layer-by-layer drilling, the strain gauge can measure the release strain after each drilling. Utilizing the release strain and the strain release coefficient specified in the standard ASTM E837, the value of residual stress can be accurately calculated.

However, in standard ASTM E837 the parts to be tested are classified into "thin" parts and "thick" parts according to their thickness. And the measurement of the uniform residual stress inside the "thin" part and the uniform residual stress and non-uniform residual stress measurement inside the "thick" part are also regulated in ASTM E837. Residual stress measurement methods and procedures for medium-thickness parts with thicknesses between “thin” and “thick” parts are not included in the standard ASTM E837. In this paper, the application of the incremental drilling method on medium-thickness parts is studied. The error between the measurement results and the actual results is analyzed by the finite element simulations, and the correction function for correcting the measurement results is proposed. According to the simulation results of finite element simulations, the effectiveness of the incremental drilling method in the measurement of residual stress of medium-thickness parts and the practicability of the correction function are verified.

In addition, according to the standard ASTM E837, only when the residual stress inside the tested sample is less than 60% of the yield strength of the corresponding material, that is, the material exhibits a fully elastic behavior, the measurement results are credible and have certain accuracy. However, after the welding, shot peening and other processing processes, the internal residual stress level of the part is generally close to the yield strength of the material, and the residual stress is continuously measured by the incremental drilling method, which may result from stress concentration, plastic deformation of the hole edge. The measurement results will have a large error. In this paper, the measurement of high-level residual stress is studied by finite element simulation method. The application prospect of incremental drilling method in high-level residual stress measurement is explored, and the variation law of measurement results is summarized.

Key Words: residual stress, finite element simulation, incremental drilling method, plastic deformation, calibration coefficient

目录

第1章 绪论 1

1.1残余应力的研究意义 1

1.1.1残余应力产生的原因 1

1.1.2 残余应力的分类 2

1.1.3残余应力的影响作用 2

1.1.4 残余应力的消除方法 3

1.2残余应力的测量技术 5

1.2.1 X射线衍射法 6

1.2.2 中子衍射法 6

1.2.3 逐层剥离法 7

1.2.4 逐层钻孔法 7

1.3逐层钻孔法测量残余应力的研究现状 8

第2章 逐层钻孔法测量残余应力 13

2.1逐层钻孔法的基本原理 13

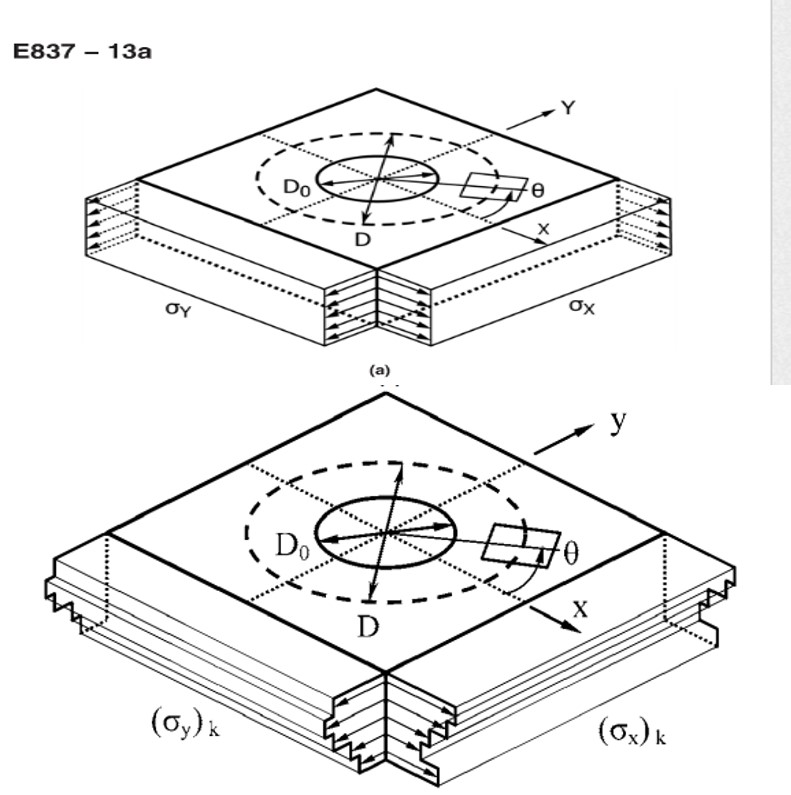

2.2 ASTM E837-13a标准 16

2.2.1 残余应力测试分类 16

2.2.2 逐层钻孔法相关参数选择 18

2.2.3 残余应力的计算方法 19

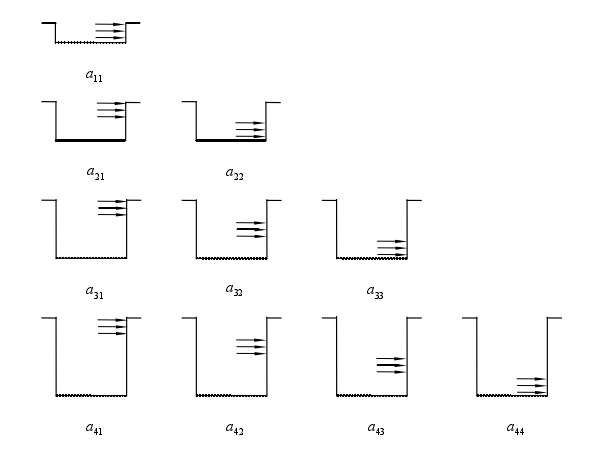

2.3积分法测量残余应力 19

第3章 逐层钻孔法的有限元仿真 22

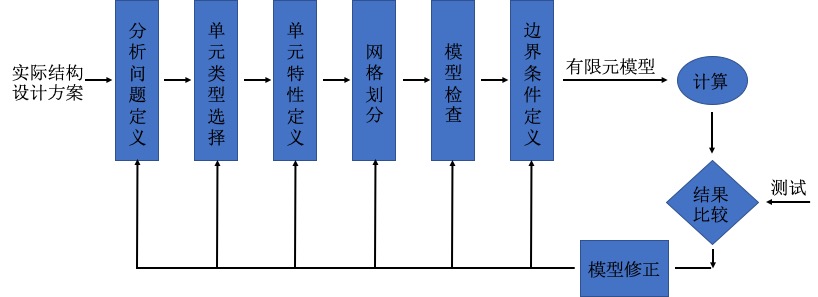

3.1 有限元模拟 22

3.1.1 有限元分析方法 22

3.1.2有限元软件ABAQUS介绍 23

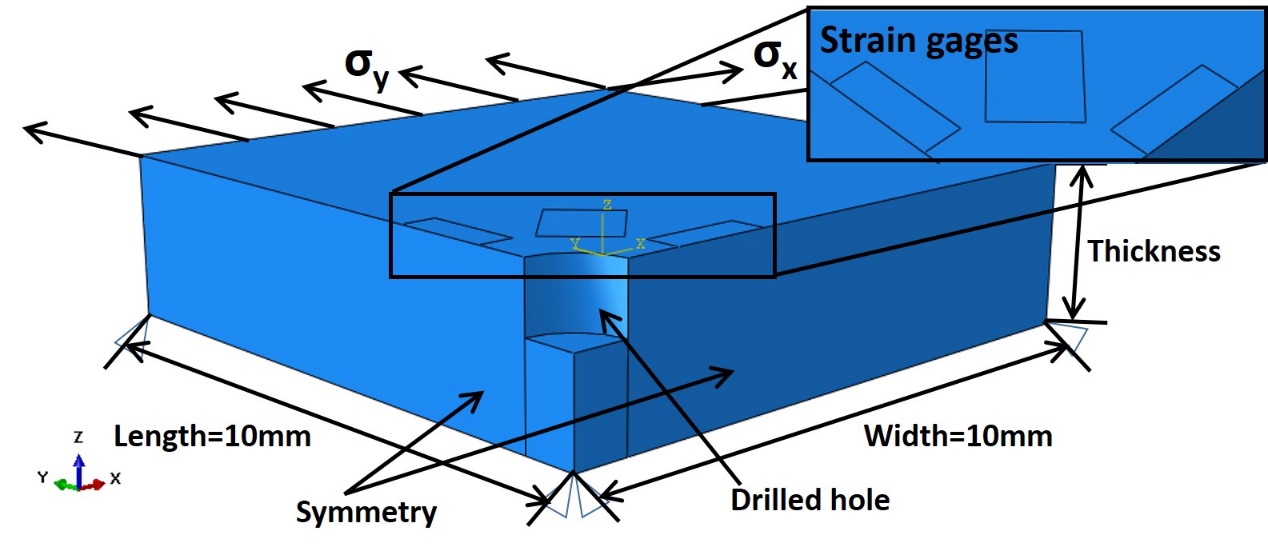

3.2 逐层钻孔法的有限元模拟 25

3.2.1 逐层钻孔法的计算原理 25

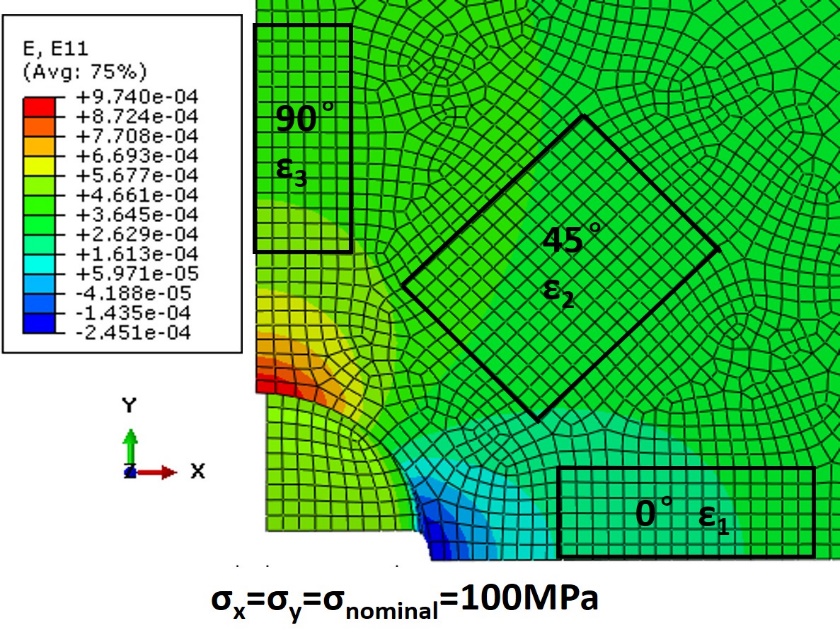

3.2.2 有限元模型 27

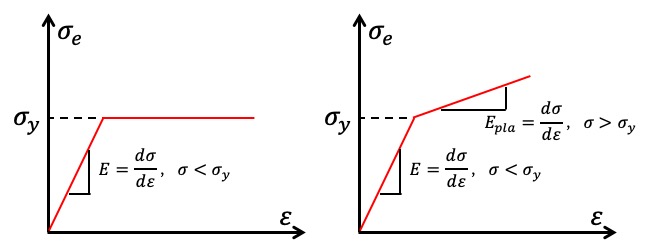

3.2.3 材料的本构模型 28

第4章 钻孔法测量中等厚度零件残余应力的修正方法 31

4.1逐层钻孔法测量残余应力的应变释放规律 31

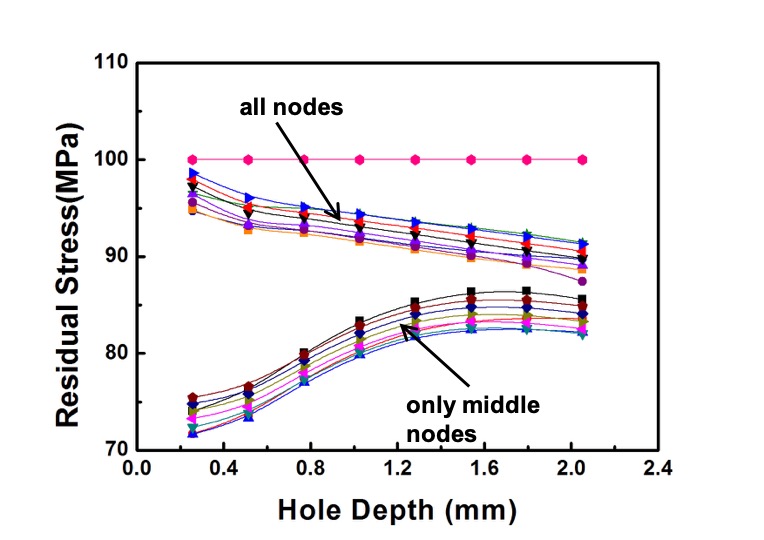

4.2均匀残余应力场的计算和结果分析 35

4.3修正方法的研究及修正结果分析 36

第5章 逐层钻孔法测量高水平残余应力的规律研究 38

5.1 逐层钻孔法的适用范围 38

5.2 塑性效应对测量结果的影响 39

第6章 总结与展望 41

6.1全文总结 41

6.2工作展望 42

参考文献 43

致谢 46

第1章 绪论

残余应力是去除各种外部因素,如外力,温度变化等后,存在零件内部,与外界环境无关的自相平衡的内应力,机械加工以及零件的强化工艺,如铸造、焊接、切削加工、热处理、喷丸强化等,均有可能在零部件内部产生相应的残余应力。材料或者结构件的材料性能,如硬度、强度、疲劳寿命、变形、尺寸稳定性以及抗腐蚀性等,均会被内部的残余应力数值大小所影响[1]。在残余应力数值很小的情况下,残余应力对零部件的影响几乎可以忽略不计,但当零部件内部的残余应力达到一定水平,会对其应用产生严重的影响,甚至可能产生疲劳破坏,断裂等。残余应力对材料的机械性能或构件的使用寿命一般变现出危害作用。早在1860年,学者Wohler[2]的研究指出火车车轴的使用寿命与其疲劳强度息息相关,内部的残余应力是导致其断裂的主要原因。在车轴的使用过程中,工作载荷和内部残余应力的叠加降低了车轴材料的安全使用极限。因此,为降低残余应力对零部件应用的潜在危害,降低安全事故发生的可能性,残余应力分析是在零件和结构件的设计、应用过程中的安全性评估中必不可少的一个环节,具有十分积极的意义。

1.1残余应力的研究意义

1.1.1残余应力产生的原因

构件内部残余应力产生的根本原因是零件由于外部机械力的作用、温度梯度的剧烈变化和化学作用产生不均匀的弹性变形或者弹塑性变形。根据零件产生弹塑性变形的方式又可将残余应力产生的原因分为外在原因和内在原因[3],内在原因主要是指材料内部组织结构的不均匀变化,而外在原因主要指零件外部各部分受力不均匀。

- 非均匀塑性变形

实际情况下,材料的塑性变形并不是完全的均匀变形,从微观层面分析,由于零件材料内部组织成分存在浓度差或者原子层面上微晶运动导致离散的线缺陷(位错)均能导致内部组织不均匀的变形,从而导致非均匀的塑性变形[4]。材料加工、零件的热处理和焊接等加工过程中均会导致此类的非均匀变形,如不同取向晶粒的滑移[5],晶粒之间的相位差[6]等,产生相应的残余应力。从宏观尺度上看,零部件局部区域的屈服强度之间的差异、应力集中现象以及外部不均匀载荷的作用,致使零部件各部分受力不均匀,残余应力也随之产生。切削加工、冲压、锻造、喷丸等加工工艺会产生不均匀的作用应力,使零件内部产生相应的残余应力。

- 温度场的作用

在零部件的加热、冷却的过程中,由于各部分的热传导状态有所差异,零件内部产生温度梯度变化明显的温度场,导致不均匀塑性应变的产生,从而产生热错配应力。 由于零件具有一定的尺寸, 热传导系数也为定值,在淬火冷却过程中,工件沿表面到心部形成一定的温度梯度,表面和心部存在一定的温度差,工件表面冷却速度快,温度较低,收缩多,心部冷却较慢,温度较高,材料组织收缩小,随着表里温差的增大,其产生的内应力也逐渐增大,当热错配应力超过材料的屈服强度时,工件表里产生塑性变形,因此在工件表层形成残余拉应力,在工件心部则形成残余压应力[4]。工件复杂的几何结构、非对称的几何形状、材料各部分的弹性模量、热传导系数、热膨胀系数和温度系数的不同均会致使零件膨胀、收缩不均匀,导致不均匀的塑性变形,产生热错配应力[7]。

1.1.2 残余应力的分类

绝大部分加工工艺,如材料的变形、热处理、机加工以及改变零件表面形状和材料性质的加工过程,会导致材料内部或者零部件内部产生相应的残余应力。根据残余应力的特征长度尺度l0,即应力平衡时残余应力领域的长度,如表1所示,残余应力可以分为三类[8]:第一类内应力,又称为宏观残余应力,贯穿整个零部件的内部,其特征长度l0,I大致等于零部件的尺寸大小;第二类内应力,称为微观残余应力,在多个晶粒尺寸上达到静平衡状态,主要是因为晶粒或者亚晶粒之间的不均匀变形所产生的,其特征长度l0,Ⅱ约等于3~10个晶粒大小。金属基质复合材料中的界面热应力便是其中的例子;第三类内应力存在于原子层面上,在单个晶粒内达到静平衡状态,其特征长度l0,Ⅲ小于单个晶粒尺寸大小。第三类内应力主要是由于零部件材料在塑性变形中形成的点阵缺陷,如空位、位错、间隙原子等引起的。总而言之,第一类内应力存在于构件的相当大一部分中,第二、第三类内应力只是晶粒尺寸层面的静应力。研究[9]表明,金属零件的使用寿命主要受宏观残余应力影响,与其他两类内应力无关。譬如,静压拉伸零件会产生蠕变空化,宏观残余应力会加速零部件中疲劳裂纹的扩展,降低其疲劳寿命。

1.1.3残余应力的影响作用

正如前文所言,材料、零部件所存在的残余应力作用范围非常广泛,小到数个原子之间,大到整个零件尺寸规模。残余应力的存在对材料机械性能的影响不仅是宏观层面的,也存在于材料分子、原子上的微观层面上。对于钢制和铝合金制造的构件,特别是大型焊接构件,残余应力的存在对其屈服极限、疲劳寿命、结构稳定性、脆性破坏以及应力腐蚀开裂等均有影响,一般对构件表现为较大的危害作用。

残余应力也分为拉伸残余应力以及压缩残余应力。如果材料中存在拉伸残余应力,则会降低材料的拉伸屈服极限,如果材料存在的残余应力变现为压缩残余应力,材料的拉伸屈服极限得到提高。大部分结构件在设计的过程中已经考虑到工作的最大载荷等因素,其设计强度、硬度等均能满足安全性能,但由于结构件在服役的过程中,不断受到低于屈服极限的交变应力(应变)的作用。结构件经过一定的循环次数之后,萌生疲劳裂纹,最终导致疲劳失效。当受到交变载荷的零部件存在压缩残余应力时,其疲劳强度会有所提高,而当其存在拉伸残余应力时,其疲劳强度会有所下降[10]。疲劳裂纹一般萌生在结构件的表面,工程上通过表面硬化处理改变零部件表面的应力场,从而提高其疲劳强度。喷丸强化因工艺简单、成本低廉、对零件的适应性强等优点,广泛应用于零部件的表面强化中。车轮辐板表面喷丸强化前后的残余应力状态研究表明改善的残余应力状态能有效提高车轮的安全使用性能[11]。一般而言,机械零件的工作环境都比较恶劣,存在大量的腐蚀介质,如锅炉、凝汽器管、高压气瓶内壁等,但机械零件中的拉伸残余应力达到一定阈值时,敏感的金属合金在特定的腐蚀介质下便会发生应力腐蚀现象,甚至发生应力腐蚀断裂(SCC)。学者Prevey和学者Cammett的研究表明通过不同喷丸强化方法对机械零件表层残余应力的控制均可以延缓和抑制机械零件的应力腐蚀断裂[12]。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: