新能源汽车轮毂电驱动系统结构设计毕业论文

2020-02-17 19:28:51

摘 要

随着环境和能源问题的日益严重,而传统内燃机汽车又是能源消耗与污染排放大户,因此发展新能源汽车势在必行。轮毂电机驱动汽车由于其与汽车轮毂集成驱动车轮,省去了传统传动机构,是一种有广阔前景的电动汽车驱动方案。

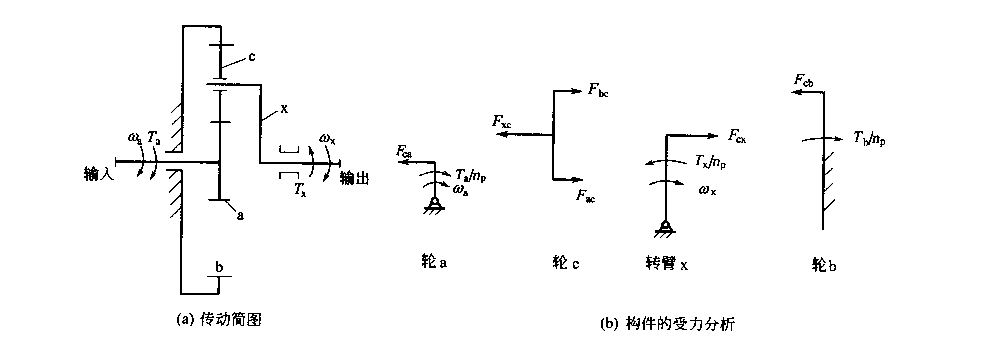

本设计在学习总结国内外轮毂电驱动发展成果的基础上,在对比分析了多种传动方案的基础上选择了内转子轮毂电机加一级NGW型行星齿轮减速器的方式进行驱动方案的集成设计。动力从电机传递到和太阳轮做成齿轮轴的输入轴,通过太阳轮和固定在机体上的齿圈与行星轮啮合,经减速增扭后由行星架输出动力到车轮。

首先根据目标车辆性能要求选择电机,然后选择满足运动要求的传动比进行行星齿轮减速器的配齿计算。根据齿轮齿根弯曲应力初算模数,并初算各齿轮尺寸参数并对齿轮进行了详细的校核。

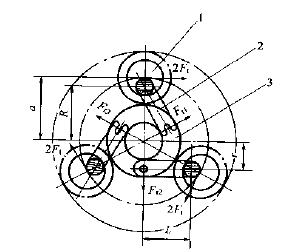

然后对行星齿轮减速器的各零部件及其支承进行了设计计算,合理选用了均载机构使各行星轮承载均匀。再运用CATIA软件完成各零部件三维模型建立并进行装配,在此基础上进行机构的运动仿真,验证机构按预期运动。

内转子轮毂电机加减速器的驱动方案在乘用车上还未能完成量产,本设计对其进行尝试,以期有一定参考意义。

关键词:电动汽车 轮毂电驱动系统 行星齿轮减速器 CATIA建模

Abstract

With the increasingly serious environmental pollution and energy crisis, the traditional internal combustion engine vehicles are the major sources of energy consumption and exhaust emissions, thus it is imperative to develop new energy vehicles. The hub motor drives the car with hub motor integrated with the wheel, eliminating the traditional transmission mechanism, and is a promising electric vehicle drive solution.

On the basis of learning and summarizing the development results of domestic and foreign wheel hub electric drive, this design selects the internal rotor hub motor and the first-stage NGW planetary gear reducer to design the drive scheme based on the comparison of various transmission schemes. The power is transmitted from the motor to the input shaft, and meshes with the planetary gear through the sun gear and the fixed ring gear. After being decelerated and twisted, the planet carrier outputs power to the wheel.

First, select the motor according to the target vehicle performance requirements, and then select the gear ratio that meets the motion requirements to calculate the gear of the planetary gear reducer. According to the initial calculation modulus of the gear root bending stress, the gear size parameters are calculated first and the gears are checked in detail.

Then the design and calculation of the various components and their support of the planetary gear reducer are carried out, and the uniform load mechanism is used to make the bearing of each planetary wheel uniform. Then use CATIA software to complete the 3D model of each component and assemble it. On this basis, the motion simulation of the mechanism is carried out to verify that the mechanism works as expected.

The driving scheme of the inner rotor hub motor acceleration and deceleration has not yet been mass-produced on the passenger car. This design has been tried for a certain reference.

Keywords: electric vehicle, hub electric drive system, planetary gear reducer, CATIA modeling

目录

摘要 I

ABSTACT II

第1章 绪论 1

1.1课题背景 1

1.2国内外研究现状 1

1.3设计内容 2

1.3.1设计方向 2

1.3.2设计基本内容 3

第2章 轮毂减速器设计 4

2.1轮毂电驱动系统类型及选择 4

2.2轮毂减速器的传动方案 5

2.2.1轮毂减速器概述 5

2.2.2行星齿轮减速器选型 5

2.3本章小结 6

第3章 轮毂驱动的参数确定及关键零部件设计 7

3.1轮毂电机性能参数的确定 7

3.1.1整车性能要求 7

3.2.2驱动电机参数计算(四轮驱动) 7

3.2行星齿轮减速器主要零部件设计 9

3.2.1行星齿轮传动齿数分配应满足的条件 9

3.2.2齿轮受力分析和强度设计计算 10

3.2.3齿轮校核计算 15

3.3.4其他零部件的设计计算 20

3.3本章小结 24

第4章 行星齿轮传动结构的设计 25

4.1行星齿轮传动的均载机构 25

4.2轮毂电驱动系统的三维模型建立 26

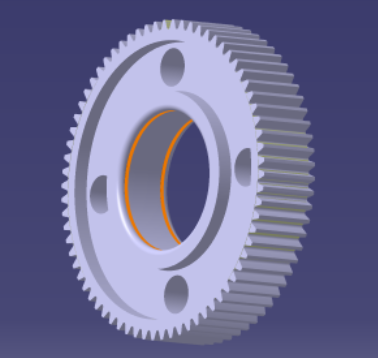

4.2.1中心轮的结构设计及其支承设计 26

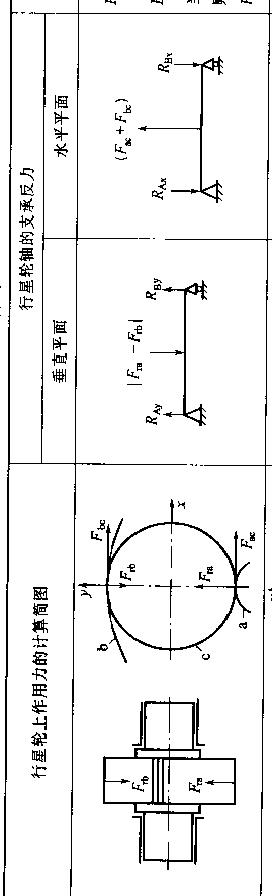

4.2.2行星轮的结构设计及其支承设计 27

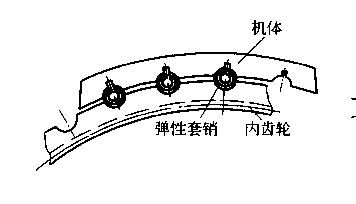

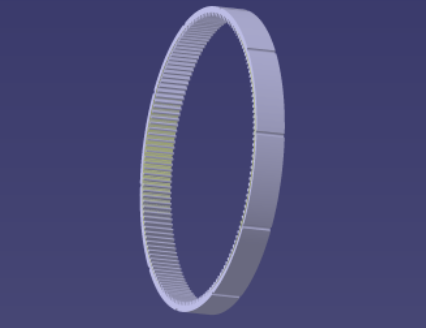

4.3.3齿圈结构设计与固定 27

4.3.4转臂的结构设计 28

4.3.5装配设计 28

4.3本章小结 29

第5章 总结与展望 30

参考文献 31

致谢 32

第1章 绪论

1.1课题背景

随着石油资源过度消耗,工业排放污染与温室效应的日益严重。汽车作为主要的出行工具是二氧化碳排放的主要来源之一,石油紧张与汽车保有量持续上升紧密相关。汽车工业的快速发展带给环境和能源安全带来巨大挑战,在这一背景下研究开发绿色节能的电动汽车是必然选择。

电动汽车相比传统燃油汽车在尾气排放方面有着显著的降低,其排放物中有害物质少,有些电动车方案,如氢燃料电池汽车理论上可以实现零排放,减小环境污染,符合当今绿色高质量发展需要。目前的电动汽车主要以动力电池作为动力源,采用混动或者纯粹电力驱动,再辅助以先进的能量管理系统,以期最大降低汽车能量消耗,实现绿色出行。

按照驱动电动机的布置和动力传递方式的不同,电动汽车一般可分为集中式和分布式。集中式方案为采用一个电机,通过传动系统把动力按需要分配到车轮。分布式往往采用多个电机,有前后桥各布置电机和在各个车轮边甚至轮毂内分别布置电机等几种方案。其中轮毂电驱动的驱动方案因为结构紧凑等特点,成为电动汽车驱动形式的一个比较理想的方案。用轮毂电机驱动的电动汽车的特点在于:

(1)采用电动机直接驱动车轮,省去了传统燃油汽车的传动系统,如变速器、离合器和传动轴等部件,能给汽车提供更多的可用空间。

(2)节省了传统传动机构在动力传递过程中的能量损失,有利于提高机械效率,同时由于没有了这些传动机构,汽车的运行噪声也有一定的降低。

(3)有利于利用电子控制系统控制各个驱动轮制动,有利于对制动能量进行回收,从而进一步提高能源利用率。

(4)在汽车轻量化方面,由于省去不少传统传动机构,从而有利于显著减少汽车质量,使得汽车更加节能。

(5)可以对轮毂电驱动系统各个单元进行独立驱动以及制动控制,使得汽车的动力性动态响应良好,从而提高汽车的动力性。

(6)在实现车轮转向方面,可以对各驱动轮进行电子差速控制,可以有效的减小车辆的转弯半径[1]。

(7)与传统的电动汽车相比,轮毂电驱动方案由于集成度高,较少占用底盘空间,有利于布置动力电池和电子控制系统。

1.2国内外研究现状

轮毂电驱动早期运用于矿用机械,早在1900年保时捷公司便研发出了前轮轮毂电机驱动汽车。当前,美国、日本、法国及国内的一些机构都对轮毂驱动电动汽车有所研究。目前比较著名的生产轮毂电机的有英国Protean公司,加拿大TM4和米其林公司等。近来,福特和舍弗勒开发的e-WheelDrive轮毂电驱动汽车将两个电机独立的分别安装在汽车后轮中,单个电机功率达40kw,输出扭矩可达700Nm。英国Protean公司生产的轮毂电机能达到75kw的峰值功率,峰值转矩可达1250Nm,其能达到85%的制动能量。NSK开发出两个电机配合两个行星齿轮减速机构的双电机结构。TM4公司开发出一体化轮边驱动系统,一个外转子式永磁无刷直流电机被用于该系统中[2][3]。该系统最大可以输出80kw的功率,最高转速达1385r/mim[4]。

国内,哈尔滨工业大学-爱英斯电动汽车研究所研制开发的EV96-1型电动汽车驱动电动轮也属于外转子型电动机[5]。同济大学汽车学院试制的四轮驱动电动汽车“春晖一号”、“春晖二号”和“春晖三号”均采用四个直流无刷轮毂电动机,外置式盘式制动器[6][7]。湖北泰特轮毂电机有限公司制造的e-Traction轮毂电机将轮胎、轮毂、外转子、定子、逆变器等集成在车轮内,峰值扭矩大可达6000-10200Nm[8]。

目前,轮毂电机驱动系统还未实现大范围推广,其还存在许多产业化和应用难点有待克服。轮毂电机增加了簧下质量,损害了汽车的操纵性和舒适性。另外,轮毂电机工作环境恶劣,润滑散热等问题难以解决。同时,在电机永磁体达到140摄氏度时的退磁现象[9]亟待解决。的近年来,国内外专家在汽车轮毂电驱动系统做了各个方面的工作。单鹏,黄亮,李刚,杨宇[10-12]等专家研究了轮毂电机驱动汽车制动及再生制动问题。在轮毂驱动系统的动力特性方面,华南理工大学谭迪[13]、武汉理工大学王桂姣[14]做了相应研究。对于集成造成的非簧载质量增大问题, Johansen P R等[15]提出了通过特殊平面电机设计, 将电机的定子质量转化到簧载质量中的方法。轮毂电机驱动电动车在大负荷低速爬长坡工况下容易出现冷却不足的现象。 S. C. Kim 等[16]提出,在轮毂电机的空气冷却结构中,壳体外表面设置一个冷却槽,以增加传热面积。

1.3设计内容

1.3.1设计方向

本文主要研究轮毂驱动系统的传动机构设计,希望在轮毂电机减速驱动机构的设计计算方面有一定参考意义。拟采用减速驱动型电动轮,减速器理论上可选择变速比齿轮减速器,也可以采用固定速比齿轮减速器。可变速比减速机构由于结构比较复杂,需要占用较大的空间,同时成本较高,不利于作为轮毂驱动减速方式。目前,电动车一般采用固定速比变速器作为减速装置。减速器将动力从轮毂驱动电机直接传递给车轮,起到降低转速、增加转矩的功能。由于行星齿轮具有减速比大,结构紧凑的优点,易于布置,本设计采用行星齿轮机构作为减速机构,对其结构及相应尺寸进行设计计算,让其满足尺寸和性能要求。

1.3.2设计基本内容

(1)分析轮毂电驱动系统及其部件的结构型式

(2)确定轮毂电驱动系统及其部件的结构设计方案

(3)轮毂电驱动系统及其部件的设计计算分析

(4)绘制轮毂电驱动系统装配图和主要零部件图

(5)轮毂电驱动系统运动学分析

第2章 轮毂减速器设计

2.1轮毂电驱动系统类型及选择

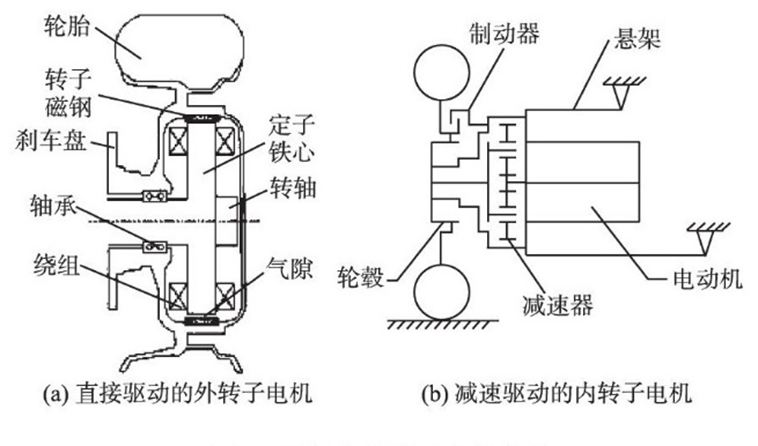

按照驱动方式的不同,轮毂电驱动系统可分为直接驱动和减速驱动两大类:一类是用高内转子电机加减速机构驱动的轮毂驱动系统;另一类是用相对低速的外转子电机的驱动系统。

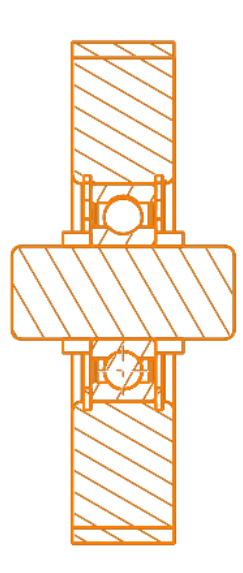

(1)直接驱动型,如图 1‑1(a)所示。此类结构多采用外转子电动机,直接将电动机外转子安装在轮辋上驱动车轮转动。在这种情况下驱动系统不需要减速机构,结构比较简单,同时轴向尺寸小,传动效率高,反应灵敏,但难以实现良好的动力性,对电机要求较高。此类电机需提供较大的转矩供汽车起步、加速、爬坡等工况,易对电机和永磁体寿命造成损伤,同时需要较宽的转速和转矩的调节范围。

(2)减速驱动型,其结构见图 1‑1(b)所示。这种结构对电机没有特别的要求,电机具有较高的功率密度,可以有比较高的转速,电机的转速一般在4000r/min-20000r/min之间。其优点主要有:转速高、有较高的比功率、质量轻、效率高、噪声小、成本低,经过减速机构减速,有效增大转矩,提高爬坡加速能力;缺点是:必须设计专门的减速机构来降低转速以获得较大的转矩,同时润滑不良,齿轮容易磨损,散热情况较差,噪声也比较大。

图 1‑1 轮毂驱动系统结构示意图

随着高速电机和减速器制造水平的的发展,减速驱动存在的寿命和噪声问题研究取得一定成就,减速驱动型方案较直接驱动方案有着越来越大的优势。本次基于新能源汽车轮毂电驱动的驱动系统便选择高速内转子减速驱动结构。

2.2轮毂减速器的传动方案

2.2.1轮毂减速器概述

在确定轮毂减速器方案之前,应该先分析减速器的要求。由于轮毂电驱动系统结构紧凑,要求有较小的体积和质量,同时要方便与制动器的安装,不能够与悬架及转向系统发生冲突。另外,应该具有较强的抗冲击和抗振动的性能,保证运功平稳。

在常见的机械传动中,齿轮传动具有传动可靠、传动效率高、占用空间小等优点,比较适合作为轮毂减速装置。常见的普通圆柱齿轮减速器虽然具有结构简单、零部件少等优点,但在传动比比较大的使用场合需要的齿轮直径比较大,不利于与轮毂的集成。在齿轮传动中,行星齿轮传动则能较好的满足设计要求。行星齿轮传动有如下主要特点:

(1)结构紧凑、质量轻、体积小。由于行星齿轮机构可以设计多个行星轮进行功率分流,这样每个齿轮受到的载荷便能大幅度减小,便可以采用较小的模数,这样一来便可有效减小齿轮尺寸。

(2)传动比较大。行星齿轮机构可以在较小的空间内通过少数几个齿轮实现较大的传动比。

(3)传动效率高,传动平稳。只要选择合适的均载机构,提高制造精度,就能获得很高的传动效率,同时均匀功率分流有利于传动平稳。

2.2.2行星齿轮减速器选型

按照库德略夫采夫的分类方法,行星齿轮的基本代号为:Z——中心轮,X——转臂,V——输出轴。按照其基本结构组合情况,可将行星齿轮传动结构分为2Z-X、3Z和Z-X- V三种基本传动类型,其它结构都是他们的变体。按齿轮啮合方式进行分类采用的基本代号为:N——内啮合齿轮副;W——外啮合齿轮副;G——同时与两个中心轮相啮合的公共齿轮,分为NGW、NW、NGWN等组合形式。按库氏三种基本类型的行星齿轮传动机构特点见表2.1:

表 2.1三种基本行星齿轮机构特点

类型 | 2Z-X | 3Z | Z-X-V |

特点 | 制造简单、安装方便、外形尺寸小、重量轻、传动效率高 | 传动比大,适合传动比20以上;效率0.8-0.9,结构较为复杂,制造安装复杂,适合短期间断工作中的中小功率的工况。 | 适合传动比10-100,结构紧凑、效率较高,适用中小功率短时使用。 |

经过对不同方案的比较和设计需要,在本设计中采用NGW(即2Z-X(A))型负号机构,负号机构指转臂固定时,中心轮和内齿轮转向相反。此种机构结构简单,效率一般在0.97以上,制造安装都相对方便,其适宜的传动比也满足本设计需要。由于轮毂电驱动对于尺寸有较为严格的限制,结构应该尽量简单,因此在本设计中采用普通直齿圆柱齿轮行星齿轮减速器。普通圆柱行星齿轮减速机构按基本机构的固定、输入、输出情况的不同有如图2-2所示的三种结构方案。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: