城市SUV前轮制动器设计毕业论文

2020-02-17 17:09:26

摘 要

近年来,中国汽车行业也取得了飞速发展,中国已成为世界第一汽车生产大国和汽车保有量大国,对于普通家庭来说,汽车已经成为必需品。在如此之高的汽车保有量的背景下,行车安全也越来越受到人们的关注,汽车安全也成为了人们购车时的一个重要考虑因素。

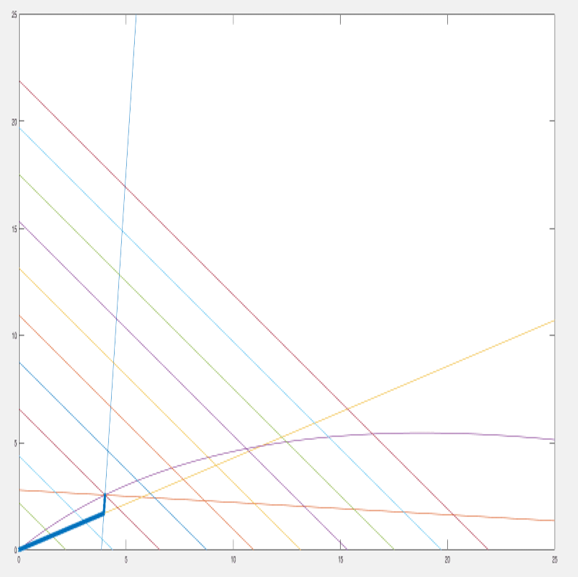

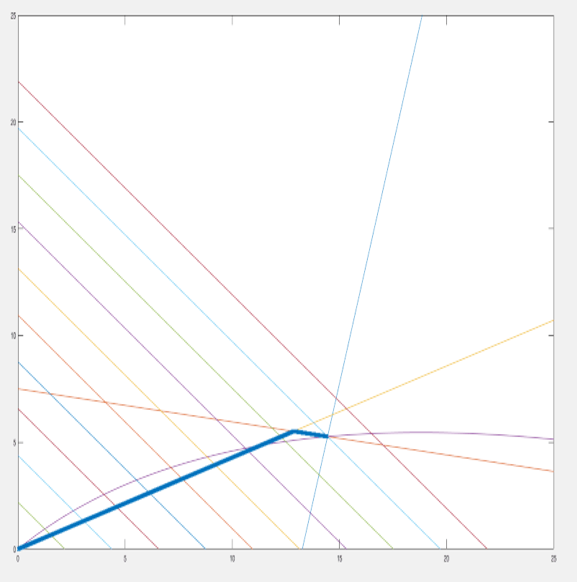

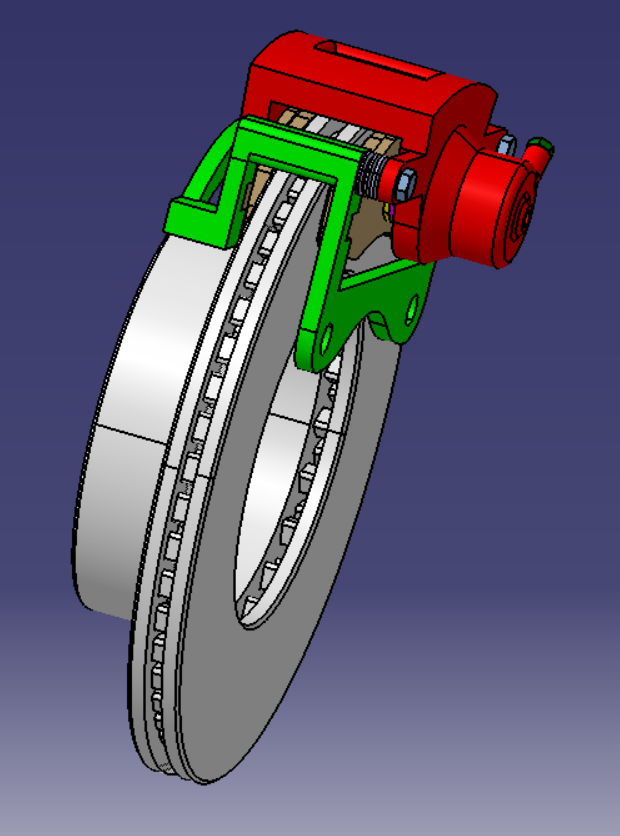

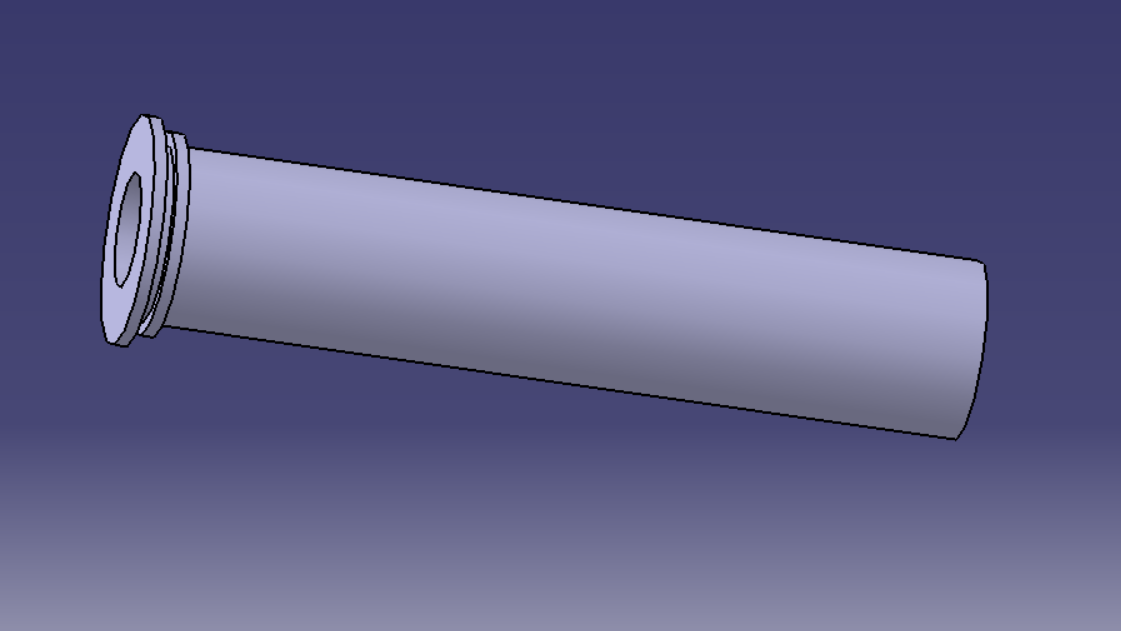

而衡量车辆安全性的一个重要因素就是制动系统的可靠程度,制动系的核心又是制动器,相比于后轮制动器而言,前轮制动器在行车制动时提供的制动力更大,工作环境更加恶劣,在频繁制动的城市路况中,对制动器的可靠性提出了更高的要求。本设计以城市SUV为原型,对其前轮盘式制动器的结构进行选型,选定为通风盘式滑动钳盘式制动器。对制动器的制动盘直径、制动盘厚度、摩擦衬块内外径、工作面积等基本参数进行设计计算,对摩擦衬块的比热量耗散率和比摩擦力进行了校核,设计了相应的液压制动驱动机构中轮缸的直径和工作容积、选定了主缸的直径,还对踏板力和踏板工作行程进行了计算。使用CATIA和CAD对制动器进行建模,使用matlab编程分析了在不同附着系数下的前后轮抱死情况。

关键字:前盘式制动器;参数设计;建模;matlab分析;附着系数。

Abstract

In recent years, China's auto industry has also made great progress. China has become the world's largest auto producer and car-holding country. For ordinary families, cars have become a necessity. In the context of such a high car ownership, driving safety has also received more and more attention, and car safety has become an important consideration when people buy cars.

An important factor in measuring the safety of the vehicle is the reliability of the brake system. The core of the brake system is the brake. Compared with the rear wheel brake, the front wheel brake provides more braking force during the service brake. The working environment is even worse, and the reliability of the brakes is higher in the urban road conditions where the brakes are frequently braked. This design takes the urban SUV as the prototype, selects the structure of the front wheel disc brake, designs and calculates the basic parameters of the brake, checks the wear characteristics of the friction pad, and designs and calculates the hydraulic brake drive mechanism. Used CATIA and CAD to model the brakes, and analyzed the wheel lock at different adhesion factors through matlab programming.

Key words:Front disc brake;Parameter design;Modeling;Matlab analysis;Adhesion coefficient.

目录

第一章 绪论 1

1.1 制动器系统发展及现状 1

1.2 制动器概述 4

1.2.1 现代制动系统应满足的要求 4

1.2.2 制动器的工作原理及过程 4

1.3 本章小结 5

第二章 制动器结构设计 6

2.1 车辆参数的获取 6

2.2 选取制动器结构 6

2.2.1 制动器结构型式 6

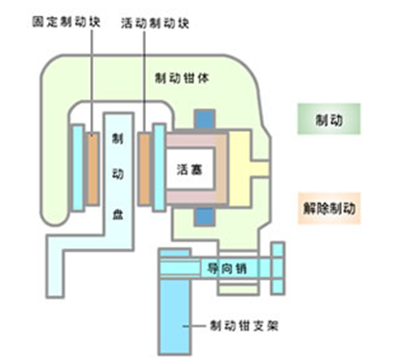

2.2.2 制动钳 7

2.2.3 摩擦材料 9

2.3 制动盘主要参数的确定 10

2.3.1 制动盘直径D 10

2.3.2 制动盘厚度h 10

2.3.3 摩擦衬块内半径与外半径 11

2.3.4 摩擦衬块工作面积A 11

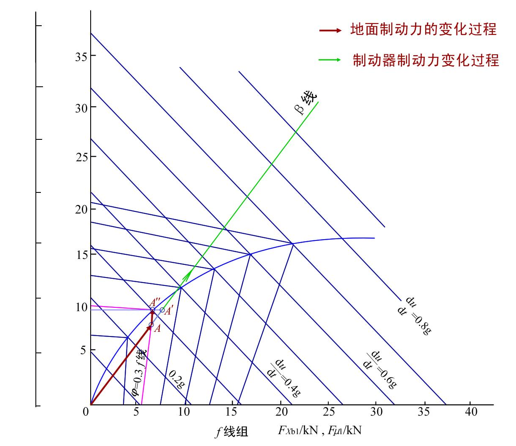

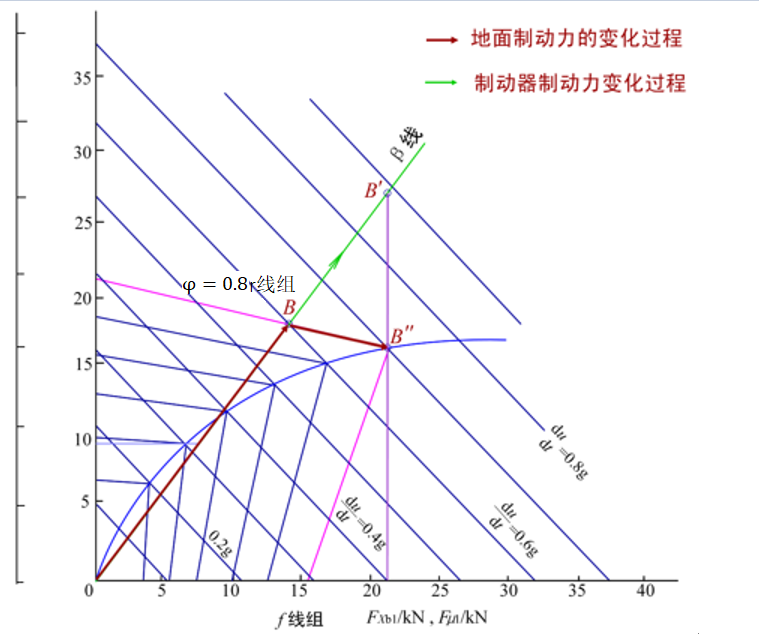

2.4 前后轮制动力矩的确定 11

2.4.1 制动力分配系数 11

2.4.2 前后轮制动力矩比值计算 14

2.4.3 压紧力计算 14

2.5 本章小结 15

第三章 摩擦衬块磨损特性 15

3.1 比热量耗散率 15

3.2 比摩擦力 16

3.3 本章小结 16

第四章 液压制动驱动机构 17

4.1 制动轮缸的直径 17

4.2 轮缸的工作容积 17

4.3 制动主缸直径 18

4.4 制动踏板力 18

4.5 制动踏板工作行程 19

4.6 本章小结 19

第五章 总结 20

参考文献 21

致谢 23

附录1 24

附录2 29

第一章 绪论

1.1 制动器系统发展及现状

从制动系统组成部分来看,有制动器、制动传动装置、控制装置、供能装置。

目前应用最多的制动器是鼓式制动器和盘式制动器[2]。常见的双从蹄式、双领蹄式、领从蹄式、双向双领蹄式、双向自增力式和单向自增力式等形式都属于鼓式制动器,盘式制动器包括浮动钳式、固定钳式,浮动钳式又包括滑动钳式和摆动钳式。

代洪对现有制动摩擦材料进行了对比分析,根据基体材料的不同,将其分为了四类:1.金属基摩擦材料:主要有熔铸金属和粉末冶金,通过与其他摩擦组元的混合能解决高温摩擦稳定性和热磨损的问题。由于价格高、工艺复杂,不能广泛应用于汽车尤其是轿车上。2.半金属基摩擦材料:采用金属或复合金属纤维代替石棉纤维,对人体无害。在400℃以下非常稳定,具有耐磨性好、高负荷下稳定、导热性好、噪声小等优点,广泛应用于汽车制动中。在使用中具有如下缺点:钢纤维易生锈使磨损加剧、高温下摩擦材料与基体易分离、易产生低频噪声。3.非金属基摩擦材料:目前有主要有陶瓷基摩擦材料和C/C复合摩擦材料。具有高硬度,耐磨性,耐高温,无噪音等优点,在国内外已有几年的发展。工程陶瓷基复合材料制动摩擦材料:它具有高热容量,低磨损率和抗热冲击性,一般具有高摩擦系数。 然而,它具有容易破裂的缺点,这限制了其广泛的应用[3]。

刘荣对某种车型的双向自增力式制动器进行了优化:1.通过对推杆及拉杆机构的优化,解决了蹄片张开后一边偏的问题并减少了机构的内部摩擦。2.通过制动蹄上部配合部分的优化,保证了蹄片的足够支撑强度,消除了蹄片的偏磨问题。3.将制动鼓粗糙度改进后,增加了蹄片与鼓的贴合面积,提高了驻车制动能力。4.将后轴制动器底板改为底板和挡泥板焊接形式,提高了底板强度,消除了后轴异响。5.通过圆形支撑销将蹄片限制到一个自由度,保证了双向蹄片的运动稳定性,改善了压力不足的问题[4]。

王沅等人为了探讨了不同制动速度和制动压力下制动盘热应力、热变形和最高温度的变化趋势,使用ABAQUS模拟了盘式制动器制动工况下的温度和应力变化特性。结果表明,制动盘的热变形随制动速度和压力的增加而增大,温度和应力特性曲线均呈现出明显的上升趋势。为简化盘式制动器的简化模型提供了实验依据[5]。

刘静娟以通风式制动盘为对象,建立了具有不同阵列方式、形状、尺寸和细化方式的筋板散热结构的通风式制动盘的模型,通过计算流体动力学方法,分析了不同筋板散热结构对散热特性的影响。通过有限元分析和流体动力学方法对多种筋板散热结构进行分析,得知三角形筋板散热阵列结构降低了气流阻力,提高了热交换速率,降低了制动盘表面平均温度。通过matlab进行数据拟合发现筋板散热结构尺寸为30mm时,散热效果最好。在三种细化方式中,直线人型槽最有利于散热,盘内的高温带集中在通风口管道附近,制动盘表面平均温度最低[6]。

王道明等通过调节电流作用制动装置,可以实现移动机器的可控柔性制动。磁流变液制动器具有磁流变快,控制简单,能耗低,工件磨损小等特点,可有效提高制动灵敏度,缩短制动距离。磁流变液制动器的研究能有效提高制动安全性和舒适性[7]。

陈博文等人分析了摩擦盘电磁制动器的工作原理和磁路结构,得出了电磁制动器电磁吸力的解析计算公式。定义了电磁吸引密度的概念,提出了最大电磁吸引密度的结构优化方法。 通过优化内吸环和外吸环中的磁密度使两者相等,电磁吸引密度最大化。 为了验证分析计算结果的准确性和优化方案的有效性,使用6Nm电磁制动器作为2D和3D有限元分析的模拟和优化对象。仿真验证了电磁吸引分析结果的准确性和最大电磁吸引密度结构优化方法的有效性[8]。

谢巍婷的硕士论文分析了电子技术在汽车制动行业的作用与成就:20世纪80年代,随着电子技术的发展,ABS系统开始推广使用,在传统制动系统上增加了ECU,能是车辆始终保持不抱死的状态,提高了安全性。到了80年代,出现了ASR驱动防滑系统,能够防止汽车驱动轮在加速时打滑。90年代中期出现的ESP系统,其作用是在极限状况下控制车身的稳定,如高速过弯等。大大提高了行驶稳定性[10]。

徐军认为传统液压制动器的诸多限制,提出电子机械制动器具有制动相应迅速、制动效能高、结构紧凑、装配和维护方便等优点,克服了传统液压制动器的缺点,在汽车和机械行业都有广阔的应用前景。徐军在此基础上设计出一种自增力式制动器,并对其进行建模、运动分析、有限元分析以及性能试验[11]。

Chen Lv等人对电动车和混合动力车的再生制动系统进行研究,提出了一种再生制动控制算法及其线控系统的布局,用MATLAB / Simulink建立了目标电动客车的再生制动和摩擦制动相关的主要部件模型,并在硬件在环测试台中模拟所提出的控制策略的控制效果和再生效率。仿真结果表明,该算法能有效提高再生效率:将原系统再生效率从64.94%提升到了80.10%[12]。

Ashesh Shah 、Sanjay Patil和Umesh Abhyankar对盘式制动器的制动转子进行研究,提到了带环形实心制动转子的盘式制动系统具有以下优点:1.减少质量和成本,能减少30%的制动器和轮毂质量,提高成本效益;2.工艺性好,转子结构更加简单;3. 维修保养方便,可以在不干扰轮毂的情况下拆卸制动盘[13]。

Wenchao Liu等人提出电动车的行驶里程限制了电动汽车的发展,而通过再生制动系统可以有效回收制动能量,达到提高续航的目的。提出了一种制动控制算法,先根据模糊逻辑控制策略分配电机制动力,然后充分利用电机的转矩输出特性来分配摩擦制动力,优化制动力分配模型,提高制动能效。采用MATLAB / SIMULINK建立两种模型并进行仿真,一种是制动力分配模式,仅考虑理想制动力分配曲线,另一种是制动控制本文的策略。在对仿真结果进行分析的基础上,提出的制动力分配策略可以充分利用再生制动力,提高仿真效果、制动能量回收效率[14]。

David.B、Antanaitis和Matthew Robere对制动系在高里程的性能进行了研究分析,做出了以下方面的试验:1.NAO材料和LOW-MET材料摩擦片经过腐蚀暴露后的摩擦特性进行对比;2.对滑动卡钳垫片与卡钳支架腐蚀情况分析;3.卡钳在有无再生制动系统情况下腐蚀和腐蚀粘结的对比;4.FNC转子对制动器安装表面的腐蚀的影响;5.再生制动对转子表面腐蚀清洗的影响;6.对制动软管的膨胀程度的影响;7.对前后桥硬件的腐蚀粘结的不同影响;8.对铝和铸铁的腐蚀粘结影响的不同;9. 高性能系统中碳陶瓷与传统铸铁转子的比较[15]。

Xianyao Ping等人介绍了一种创新的带有协调摩擦制动器和发动机制动器的商用车制动导向系统,引导系统的硬件由车速传感器,梯度传感器,微处理器,数据存储器,数字显示装置等组成。软件主要包括地形数据采集程序,数据过滤程序,发动机制动性能测量程序和制动优化程序。研究结果表明,该协调方案可以最大限度地减少摩擦制动器的使用,并将摩擦制动器温度控制在安全范围内,如果有需要,也可以在安装时选择较小的动力缓速器[16]。

Chaitanya Chilbule和Dieter Weiss使用惯性测功机对再生制动仿真制动盘式尖叫特性进行分析,分别用数值模拟技术和实验技术来评估制动噪声。得出了以下结论:1.由于再生制动,尖叫频率已经以异常趋势移动,并且噪声发生的水平也受到影响。2.给定试样的摩擦垫磨损降低了33%,并限制了基础制动系统的峰值温度。3.观察到在温度和压力范围内的相对噪声发生趋势变化,并且已经呈现了相同的噪声发生趋势变化。4.无法在有限数量的实验中表征由于再生制动引起的制动性能参数变化与制动尖叫参数之间的特定相关因子[17]。

1.2 制动器概述

1.2.1 现代制动系统应满足的要求

1.足够的制动效能:①行车制动能力,通常由在一定制动初速度下的制动距离和制动减速度来评定。②在良好路面情况下能停驻的最大坡度,并保持平稳可靠的能力,即驻坡能力。

2.工作可靠:至少两套驱动管路。

3.无论以任何速度制动时,汽车都能保持操纵性和方向稳定性:①前轮抱死会导致操纵性的丧失,因此需要合理分配前后轴的制动器制动力矩,并且制动力分配系数能随轴荷的转移而变化。②制动时汽车不跑偏,同一根轴上左右轮制动力应相等,最大相差也不应超过15%。

4.阻止水和污泥进入工作表面:该现象会使制动能力下降,工作面磨损加大,称为水衰退,在经历5~15次制动后应能恢复正常。

5.制动能力的热稳定性好:下长坡连续制动和频繁制动会使制动器温度上升,摩擦材料摩擦系数降低,制动能力降低,称为热衰退现象。制动器应有良好的热稳定性,不易热衰退,衰退后能迅速恢复。

6.操纵轻便,并且有良好的随动性。

7.公害小:减少噪声,减少石棉纤维的散发量。

8.作用滞后性应尽可能好。

9.摩擦衬片(块)应有足够的寿命。

10摩擦副间隙可调,间隙调节工作简单。

11.驱动机构有故障时,应有报警。

1.2.2 制动器的工作原理及过程

制动器的工作原理是摩擦发热,将动能转化为热能。通过车轮的旋转元件与连接到车体或车架等固定部分的相互摩擦来阻止车轮旋转或旋转的趋势。

制动时,驾驶员踩下制动踏板,使轮缸压缩制动液,由于液压的作用,轮缸活塞将摩擦片压向制动盘或制动鼓,使其转速减小或保持不动。

1.3 本章小结

在本章节中,我们对制动器乃至制动系统的发展现状和发展方向有了初步的认识,包括制动系统控制算法、制动介质、制动材料、散热结构等多个层面。对制动器设计的要求有了充分的了解,对制动器的制动原理进行了简单分析,为后续制动器的选型与设计做准备。

第二章 制动器结构设计

2.1 车辆参数的获取

表2.1 2018款 xDrive25i 领先型 M运动套装

发动机最大功率 | 185KW | 发动机最大转速 | 5000r/min |

汽车整备质量 | 1860 kg | 汽车总质量 | 2235kg |

汽车的驱动形式 | 4×4 | ||

发动机位置 | 前置 | ||

发动机最大扭矩 | 350N.m | ||

长*宽*高 | 4717*1891*1689mm | ||

轴距 | 2864mm | ||

满载时前轴距 | 1289mm | ||

满载时质心高度 | 582m | ||

轮胎规格 | 245/50 R19 98H | ||

2.2 选取制动器结构

2.2.1 制动器结构型式

盘式制动器分为全盘式制动器和钳盘式制动器。

钳盘式制动器的固定元件是安装在制动钳中制动块,可相对制动盘移动,从两边夹紧制动盘。钳盘式制动器过去主要作为中央制动器,现在已在轿车上普及,也可以作为一些货车的车轮制动器。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: