某乘用车盘式制动机的结构设计及有限元分析毕业论文

2020-02-17 10:53:59

摘 要

随着汽车性能的提升和汽车总量的增大,汽车安全问题愈来愈受到人们重视。汽车制动系统作为汽车的主要安全系统之一,其性能的可靠性决定着行车安全。为此,很多研究者通过对制动器进行三维模型建立和有限元分析,将有限元分析结果用于实际设计中作为理论指导,可大幅度降低制动器在设计和生产过程的成本和时间,并可提高制动器的质量。本文以乘用车为研究原型,设计其盘式制动器,并对该盘式制动器进行建模及有限元分析。首先,根据国标及汽车设计相关理论,对盘式制动器主要零件尺寸进行计算,运用MATLAB对其性能参数进行分析改良,并通过Unigraphics NX软件对其进行三维建模。其次,利用ANSYS有限元分析软件,对制动器进行静力学分析和模态分析。静力学分析结果表明,制动时制动器零件强度满足要求,摩擦衬块摩擦面虽然存在应力集中,但是可以通过对摩擦衬块进行倒角处理,有效改善其应力集中现象。模态分析结果表明,制动盘边缘刚度不足,固有频率接近外部激励频率,摩擦衬块五阶模态固有频率在外部激励频率范围内,通过改变摩擦衬块材料的杨氏模量可改变其固有频率,可使其各阶模态固有频率避开外部激励频率范围。

关键词:盘式制动器;三维建模;静力学;模态;有限元分析

Abstract

With the improvement of automobile performance and the increase of the total amount of automobiles, people pay more and more attention to the safety of automobiles. As one of the main safety systems of automobiles, the reliability of the performance of the brake system determines the driving safety. For this reason, many researchers use the results of finite element analysis as theoretical guidance in practical design through the establishment of three-dimensional model and finite element analysis of the brake, which can greatly reduce the cost and time of the design and production process of the brake, and improve the quality of the brake. This paper takes passenger car as the research prototype, designs its disc brake, and carries on the modeling and the finite element analysis to the disc brake. Firstly, according to the relevant theories of national standard and automobile design, the size of main parts of disc brake is calculated, its performance parameters are analyzed and improved by using MATLAB, and its three-dimensional model is built by Unigraphics NX software. Secondly, using ANSYS finite element analysis software, the static analysis and modal analysis of the brake are carried out. Static analysis results show that the strength of brake parts meets the requirements when braking. Although there is stress concentration on the friction surface of friction lining block, the stress concentration can be effectively improved by chamfering the friction lining block. The results of modal analysis show that the edge stiffness of the brake disc is insufficient and the natural frequency is close to the external excitation frequency. The fifth-order modal natural frequency of the friction lining block is within the external excitation frequency range. The natural frequency of the friction lining block can be changed by changing the Young's modulus of the friction lining material, so that the natural frequencies of each mode can avoid the external excitation frequency range.

Key words: disc brake; three-dimensional modeling; statics; mode; finite element analysis

目录

第1章 绪论 1

1.1三维建模及有限元分析对盘式制动器设计的意义 1

1.2主要研究设计内容 1

1.2.1确定主要结构参数 1

1.2.2计算参数 1

1.2.3校核参数 2

1.2.4三维建模及分析 2

1.3技术方案及措施 2

1.3.1主要参数选定 2

1.3.2设计校核 2

1.3.3三维建模 2

1.3.4有限元分析 3

第2章 盘式制动器的设计及计算 4

2.1汽车制动器概述 4

2.2盘式制动器的结构和工作原理 4

2.2.1定钳盘式制动器的结构及工作原理 4

2.2.2浮钳盘式制动器的结构及工作原理 5

2.3汽车基本参数 7

2.4制动盘设计 8

2.4.1制动盘直径、厚度及表面质量 8

2.4.2制动盘散热 9

2.4.3制动盘材料 9

2.5制动块设计 9

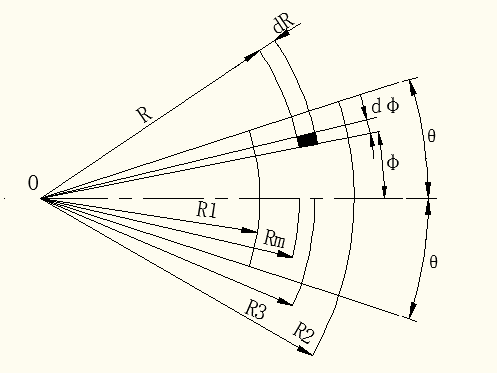

2.5.1摩擦衬块的尺寸设计 10

2.5.2摩擦衬块的材料 11

2.6制动钳设计 11

2.7活塞设计 11

2.8间隙调整装置设计 12

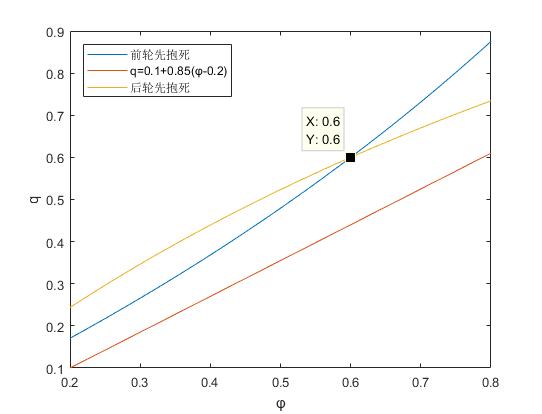

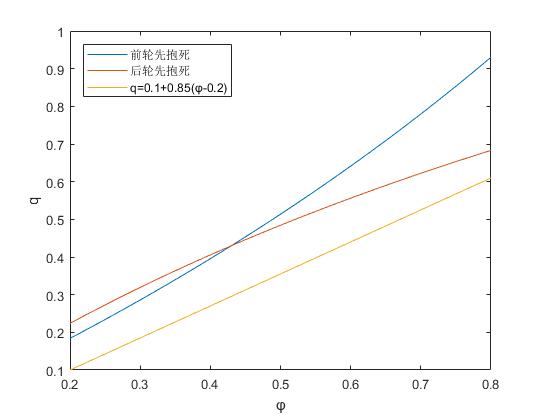

2.9制动力分配系数及同步附着系数选取 13

2.10制动器所需的最大制动力矩 15

2.11制动强度校核 15

2.11.1满载时制动强度校核 16

2.11.2空载时制动强度校核 17

2.12摩擦衬块磨损特性核算 17

2.13轮缸对制动块的作用力 18

2.14制动轮缸直径与工作容积 18

2.15制动踏板力校核 20

2.16制动踏板行程校核 20

第3章 有限元静力学分析 22

3.1边界条件 22

3.2制动盘静力学分析 23

3.3制动钳体静力学分析 24

3.4制动衬块静力学分析 24

3.5摩擦衬块结构的改进 25

第4章 有限元模态分析 28

4.1制动盘模态分析 28

4.2摩擦衬块模态分析 31

4.3摩擦衬块材料特性对其模态影响的探究 34

第5章 总结与展望 35

5.1 总结 35

5.2展望 35

致谢 36

主要参考文献 37

第1章 绪论

1.1三维建模及有限元分析对盘式制动器设计的意义

随着物质条件的发展,人均汽车保有量日益提高,且随着技术的革新与汽车工业的发展,汽车的动力性也越来越高,因此行车安全问题也愈来愈受到人们的重视。制动系统作为汽车的主动安全系统,对于行车安全起到至关重要的作用。

盘式制动器由于其优良的抗热衰退性、抗水衰退性、结构简单等优点已被用于所有的乘用车前轮制动和大部分的乘用车后轮制动。并且随着气压盘式制动器的发展和推广,盘式制动器也开始取代鼓式制动器被用于载货车上,由此可见盘式制动器是未来制动器发展的主要方向。

一辆汽车从设计到生产为可出售的整车,不仅需要复杂的设计、计算、校核,还必须经过大量的实验才可出厂。汽车企业每年花费大量的经费在实验中,如果可以通过计算机对汽车零件进行模型建立,并通过有限元分析在计算机中对汽车零部件进行仿真分析,则可以大大地减少真车实验的次数,有效降低车企成本。盘式制动器作为汽车制动系统的主要部分,对其进行三维建模与仿真分析是十分有必要的。

1.2主要研究设计内容

1.2.1确定主要结构参数

主要结构参数包括:制动盘直径及厚度,摩擦块的尺寸,制动主缸、轮缸的直径及工作容积等。

1.2.2计算参数

计算得到的参数包括:制动力分配系数及同步附着系数,制动器制动力矩,轮缸对制动快的作用力。

1.2.3校核参数

需要校核的参数主要包括:制动强度,摩擦衬块磨损特性,制动踏板力,制动踏板行程。

1.2.4三维建模及分析

通过三维建模软件及有限元分析软件对该盘式制动器建模并进行有限元静力学分析和模态分析,并给出改进意见。

1.3技术方案及措施

1.3.1主要参数选定

(1)、通过经验公式,再根据JB/T 7019-2013确定制动盘直径及厚度。

(2)、参考《材料力学》(即下述参考文献[10])根据所需强度初步选定制动盘、制动钳、制动块等零件的材料。

(3)参考《汽车制动系统的结构分析与设计计算》(即下述参考文献[11])由力学、运动学公式计算初步确定制动器制动力、制动力矩、同步附着系数、制动力分配系数、制动主缸直径及工作容积。

1.3.2设计校核

(1)、根据GB12676-1999、QCT311-2008、GB7258-2004,校核踏板行程、管路压力、制动距离。

(2)、根据《机械原理与机械设计》(即下述参考文献[12])表12-2校核弹簧应力。

1.3.3三维建模

根据设计参数,利用UG9.0进行模型建立。

1.3.4有限元分析

运用ANSYS17.0,对制动盘及制动片进行静力学分析及模态分析,探究该结构的应力分布及振动噪声问题,并根据结果进行一定的改进。

第2章 盘式制动器的设计及计算

2.1汽车制动器概述

制动系统的功用是:使行驶中的汽车减速甚至停车;使下坡行驶的汽车保持速度稳定;使已停驶的汽车保持不动[6]。

汽车制动系统主要由制动器与操纵机构组成。制动器主要是鼓式制动器和盘式制动器运用较为普遍,操纵机构常用的是液压操纵机构和气压操纵机构。盘式制动器与鼓式制动器均属于摩擦式制动器,即通过将旋转的零件与固定的零件相接触,产生摩擦力矩从而使汽车的动能转化为热能,降低车速。也正是由于摩擦式制动器的这一能量转换特性,使得散热对于摩擦式制动器显得尤为重要。鼓式制动器因为增势作用,所以制动效能较盘式制动器好,但由于制动鼓空间较为封闭 ,摩擦副在制动鼓内,而制动鼓内空气流通差,因此散热性能不好,易出现温度过高导致摩擦因数剧烈下降而使制动失灵。而盘式制动器由于其结构更为开放,摩擦副直接暴露于流动的空气中,散热能力大大提高,为了进一步增强盘式制动器的抗热衰退性,还可在制动盘中加工出通风道与通风孔,从而使盘式制动器的散热能力更强,这种通风盘式制动器多用于客车即轿车的前轴制动。

2.2盘式制动器的结构和工作原理

盘式制动器主要分为定钳盘式制动器和浮钳盘式制动器两种

2.2.1定钳盘式制动器的结构及工作原理

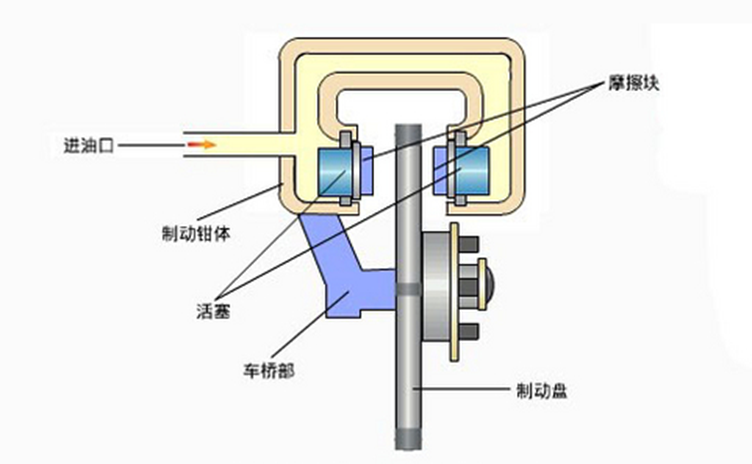

定钳盘式制动器结构示意图如下

|

图2.1 定钳盘式制动器 |

定钳盘式制动器主要由活塞、制动盘、摩擦块、制动钳体构成,其中制动钳体与车桥部分固定连接,制动轮缸横跨制动盘。

制动时,制动液由进油口进入轮缸中,并跨过制动盘,作用于制动盘两侧的活塞,使两活塞与制动盘接触,产生制动力矩,从而使与制动盘固定连接的旋转部件转速降低或保持静止,产生制动效果。

由于制动轮缸横跨制动盘,使得制动盘上方有大量的空间用于制动液的输送,从而使制动器体积大大增加,影响整车布置,并且制动盘上方空间的散热条件较差,易引起制动液温度过高而气化,使制动器失灵。

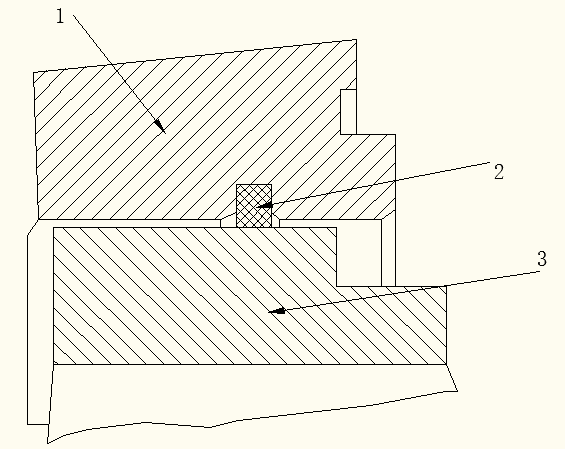

2.2.2浮钳盘式制动器的结构及工作原理

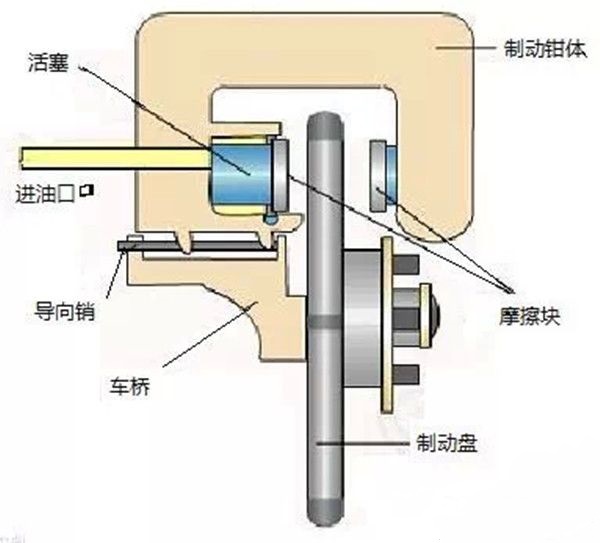

浮钳盘式制动器结构简图如下

|

图2.2 浮钳盘式制动器 |

浮钳盘式制动器较定钳盘式制动器少了一个活塞,并且多加装了一个与车桥相连的导向销,使得制动钳可在导向销的约束下沿制动盘轴线方向轴向移动。

制动时,制动液由进油口进入轮缸,推动活塞,当活塞推动制动块与制动盘接触后,在液压的作用下制动钳体将在导向销的约束下,沿活塞运动的反方向移动,推动另一侧的制动块与制动盘接触,从而产生制动力矩,从而使与制动盘固定连接的旋转部件转速降低或保持静止,产生制动效果。

浮钳盘式制动器制动轮缸仅在制动盘的一侧,从而大大降低了制动器的体积与质量,有利于整车布置。由于浮钳盘式制动器的结构简单且紧凑,安装也更为方便,因此逐渐取代定钳盘式制动器成为现在最为流行的钳盘式制动器的结构形式。

2.3汽车基本参数

本设计已某乘用车为参考,具体汽车参数如下。

表2.1 车身尺寸参数

名称 | 数值 |

长(mm) | 4630 |

宽(mm) | 1775 |

高(mm) | 1480 |

轴距L(mm) | 2700 |

前轮距(mm) | 1525 |

后轮距(mm) | 1520 |

空载工况质心高度hg(mm) | 562.4 |

满载工况质心高度hg1(mm) | 592 |

空载时质心到前轴的距离a(mm) | 1215 |

空载时质心到后轴的距离b(mm) | 1485 |

满载时质心到前轴的距离a1(mm) | 1323 |

满载时质心到后轴的距离b1(mm) | 1377 |

表2.2 汽车质量参数

名称 | 数值 |

整备质量 | 1310kg |

满载质量 | 1710kg |

空载工况轴荷分配 | 前轴55%,后轴45% |

满载工况轴荷分配 | 前轴51%,后轴49% |

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: