某轻型货车轻量化保险杠蒙皮结构设计毕业论文

2020-02-13 22:37:26

摘 要

本文借助三维建模软件CATIA V5R20和CAE分析软件ANSYS18.0首先针对某款轻型货车的保险杠蒙皮建立相应的数学分析模型,并且对其进行结构和性能分析,然后根据分析结果和结构与性能的要求对现有的模型进行轻量化结构设计与优化,最后进行性能校核。此次设计针对某轻型货车的保险杠蒙皮实现轻量化的结构设计,有助于进一步理解汽车轻量化的设计理念和较深入了解部分汽车轻量化技术,并且熟悉CAE模型的建立和整个有限元分析对于汽车机械设计的重要作用和意义。同时在实践中初步了解汽车零部件开发的整个流程,实现从理论向实践、从书本向企业的过度,初步培养切合实际、实事求是的思考方式和工作态度。该项目的最终研究设计成果是现代汽车轻量化技术一次有力的探索和实践,是轻量化思想和方法的鲜明拓展,具有较强的创新性。并且从根本上减少了制造用料,在现代化的大规模集成化生产中,有效减少了零件的生产成本,进而减少国民的购买成本,对于汽车销量有显著的推动作用,并且在很大程度上促进汽车行业的经济发展和稳定运营。

此次设计主要以某轻型货车为对象,依据轻型货车保险杠蒙皮性能与设计要求,完成蒙皮子系统模型结构的轻量化设计改善,绘制出设计图纸,并且进行轻量化设计与性能分析。

研究结果表明:对某轻型货车保险杠蒙皮,在满足结构性能和其他相关规定下,适当减小蒙皮子系统的厚度是一个有效的轻量化设计方法,也是其结构优化的一条最有效的途径。

本文的特色:运用CAE仿真模拟分析技术直接对某轻型货车保险杠蒙皮系统进行轻量化结构设计与优化,运用严谨的数据模拟避免了实际操作中的多种问题,快速有效地探索出保险杠蒙皮实现轻量化设计的方法,期间节约了大量的时间和资源,达到了事半功倍的效果。

关键词:轻量化;保险杠;蒙皮子系统;CAE

Abstract

In this paper, the 3D modeling software CATIA V5R20 and CAE analysis software ANSYS18.0 are used to first establish the corresponding mathematical analysis model for the bumper skin of a light truck, and analyze its structure and performance, and then based on the analysis results and structure and performance. The requirements for lightweight design and optimization of existing models, and finally performance checks. The design of the bumper skin of a light truck achieves a lightweight structural design, which helps to further understand the lightweight design concept of the car and better understand some of the car lightweight technology, and is familiar with the establishment of the CAE model and the entire finite element. Analysis of the important role and significance of automotive machinery design. At the same time, in practice, we will initially understand the whole process of auto parts development, realize the transition from theory to practice, from books to enterprises, and initially cultivate practical and practical thinking and work attitude. The final research and design result of this project is a powerful exploration and practice of modern automobile lightweight technology. It is a clear expansion of lightweight ideas and methods, and it has strong innovation. And fundamentally reduce the manufacturing materials, in the modern large-scale integrated production, effectively reduce the production cost of parts, thereby reducing the national purchase cost, has a significant role in promoting car sales, and to a large extent Promote economic development and stable operation of the automotive industry.

This design is mainly for a light truck, based on the performance and design requirements of the light truck bumper skin, complete the lightweight design improvement of the skin subsystem model structure, draw the design drawings, and carry out lightweight design and performance analysis.

The research results show that for a light truck bumper skin, under the structural performance and other relevant regulations, it is an effective lightweight design method to reduce the thickness of the skin subsystem. It is also the most effective way to optimize its structure. .

The characteristics of this paper: Using CAE technology to directly design and optimize the lightweight structure of a light truck bumper skin system, using rigorous data simulation to avoid various problems in actual operation, quickly and effectively explore the realization of bumper skin The lightweight design method saves a lot of time and resources during the period and achieves twice the result with half the effort.

Key Words:lightweight; bumper; fascias subsystem; CAE

目 录

第1章 绪论 1

1.1 研究背景及意义 1

1.1.1 课题研究背景 1

1.1.2 课题研究意义 1

1.2 保险杠轻量化在国内外研究现状 2

1.3 本文主要工作 2

1.3.1 主要研究内容与目标 2

1.3.2 技术方案及措施 3

第2章 蒙皮的性能与设计要求 3

2.1 抗凹性分析指标 4

2.2 指压刚度的要求 4

2.3 模态分析指标 5

第3章 蒙皮的结构性能初步CAE分析 7

3.1 模型的简化 7

3.2 初步分析结果 8

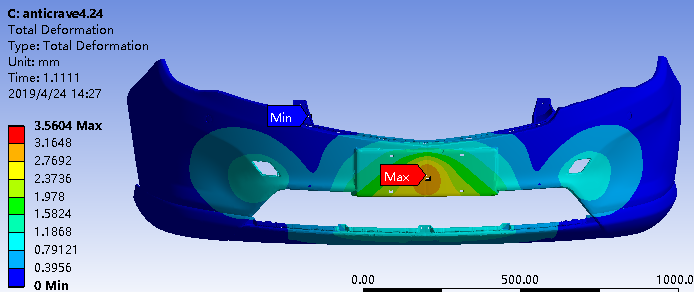

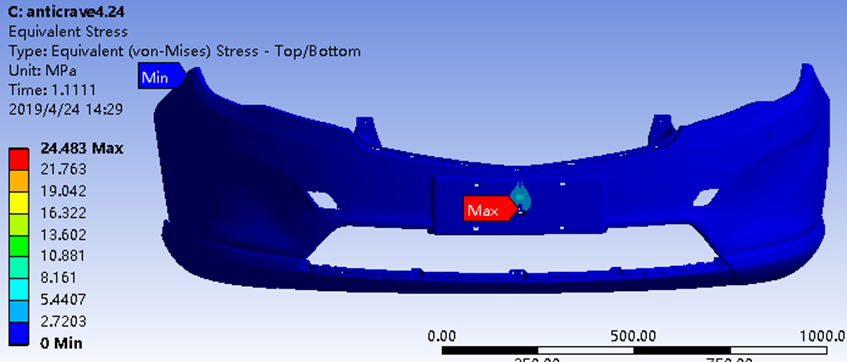

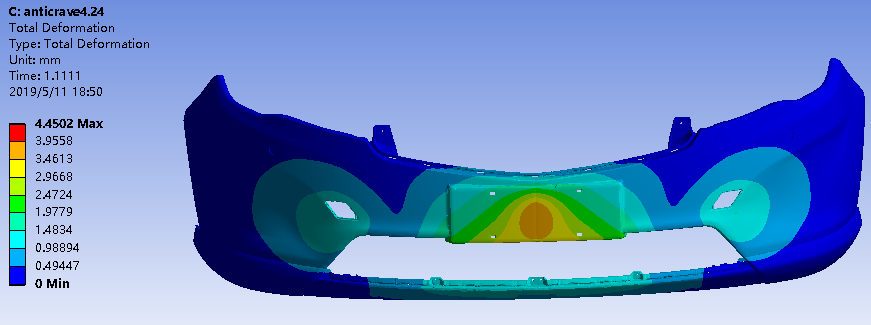

3.2.1 初始模型抗凹性结果 8

3.2.2 指压刚度变形量 10

3.2.3 模态分析值 11

第4章 蒙皮结构的轻量化设计与性能校核 12

4.1 轻量化设计方案整体构思 12

4.2 各项性能可优化空间分析 13

4.2.1次要限制因素分析 13

4.2.2主要限制因素分析 13

4.3 蒙皮结构的轻量化设计 14

4.4 轻量化蒙皮结构的性能校核 15

第5章 蒙皮结构的轻量化设计总结与展望 18

5.1 轻量化结构设计总结 18

5.2 不足与展望 18

参考文献 19

致谢 21

第1章 绪论

1.1研究背景及意义

1.1.1课题研究背景

当今在汽车行业中,轻量化技术对汽车降低油耗、减少排放、改善性能、汽车产业健康发展具有非常重要的作用,已经成为全球范围内汽车工业领域的研究热点。在中国汽车工业快速发展的今天,各企业的竞争早已发展到了以客户为中心追求高质量、重视乘驾体验的白热化阶段。在新一轮的竞争中,通过零部件轻量化的研究来优化设计与制造,是提高企业核心竞争力的非常高效的手段。在轻量化进程中,产品的结构设计、材料的各项性能优化、模具制造与成型工艺技术等多个方面是必须被重点考虑的关键,因而汽车轻量化是一个提高终端质量、优化源头开发、优化过程成本控制和提高整车最终性能相结合的系统性工程[1]。前后保险杠安全系统对汽车前后碰撞的安全和保护行人安全有着决定性的影响,碰撞能量的传递路径以及吸能缓冲区域的优化分布是其安全设计的主要内容[2]。现在汽车碰撞安全技术研究中普遍采用试验法和有限元仿真分析法,实际研究中,尽管有限元法碰撞仿真分析中有强大的优势和功能,但其仿真的结果一般需要通过多次试验加以验证,保险杆系统必须进行多项碰撞试验、摆锤试验,确保行车安全 (驾驶员保护、乘员保护、行人保护)[3-5]。汽车保险杠的蒙皮子系统表面积较大、形状较复杂,是汽车外饰件中的大型结构部件之一,因此是汽车外饰件中轻量化研究设计的重要对象。保险杠蒙皮的结构设计需要完全满足总装配可行性,符合成型工艺特点,并且尽可能使模具简单;保证零件成型工艺稳定,保证产品的质量,又可使生产成本降低[6]。随着汽车保险杠的逐渐发展以及汽车的智能化提出的新的要求[7],未来的汽车保险杠不仅使汽车的被动安全能力大幅提升,还将具备主动安全能力,保险杠的性能更强、功能更多[8-10],要有效控制其零件质量就必须走轻量化的技术路线。保险杠装置的轻量化设计既能更加高效满足国家标准和行业标准安全方面的要求[11],又能与车身的造型和谐统一,给人良好的视觉呈现,还对于减少能耗、降低零件成本和提高整车性能有着举足轻重的意义[13]。

1.1.2课题研究意义

此次设计针对某款轻型货车的保险杠蒙皮实现轻量化的结构设计,有助于进一步理解汽车轻量化的设计理念和较深入了解部分汽车轻量化技术,初步尝试轻量化设计的过程,并且熟悉CAE模型的建立和整个有限元仿真模拟分析对于汽车零部件设计的重要作用和意义。同时在实践中初步了解汽车零部件开发的整个思路和流程,实现从理论向实践、从书本向企业的过度,初步培养切合实际、实事求是的思考方式和工作态度。该项目的最终研究设计成果是现代汽车轻量化技术一次有力的探索和实践,是轻量化设计思想和方法的鲜明拓展,具有较强的创新性。并且从零件结构上减少了制造用料,在现代化的大规模集成化生产模式中,有效减少了零件的生产成本,进而减少国民的购车成本,对于汽车销量有显著的推动作用,不仅提升了人们安全出行的品质,并且在很大程度上促进了汽车行业的经济发展和稳定运营。

1.2保险杠轻量化在国内外研究现状

在汽车保险杠蒙皮轻量化技术研究的这场竞赛中,日本的汽车企业一直先知先觉,起步较早,如丰田、本田、马自达等汽车公司,基本上处于世界的最前沿。在这些企业中,尤其是丰田汽车公司,在精益化生产模式中对成本优化控制等方面取得了非常大的竞争优势,就主要得益于所研究的轻量化薄壁技术[13]。早在上个世纪的90年代,他们对于汽车保险杠蒙皮的轻量化研究就达到了利用拓扑优化的方法优化材料的高水平阶段[14],用上了非常先进的PP材料(聚丙烯),并通过不断进行高低速碰撞实验来寻找和研究潜在失效模式[15-16],然后改进PP材料的刚性、耐冲击性等材料特性以此来降低产品的壁厚和质量同时又满足各项性能要求,从而实现保险杠蒙皮的轻量化。经过30多年的研究和发展,他们的最新产品壁厚已经小于2.5mm。与此同时,欧美汽车企业如福特、通用等也在不断研究和探索汽车轻量化技术并且广泛用于内外饰产品,在2014年实现了在量产车型上采用了以薄壁化材料为主设计生产的保险杠蒙皮产品。欧美汽车保险杠产品的主流设计壁厚为(2.5~3.0) mm,设计趋势为(2.0~2.5)mm。

在充分认识到PP材料的优异性之后,我国的汽车合资企业主要依托于国外进口塑料,将其用于汽车的内外饰结构件,现在保险杠蒙皮也主要采用PP材料。与欧美汽车厂商的产品相比,我国的现有保险杠蒙皮成品差距不是很大,但是远不及日本的汽车企业[1]。我国自主品牌保险杠蒙皮多以国产化的塑料为主要材料,其研究主要得益于塑料材料的低成本和可量产化的优点。近些年来随着我国材料学的蓬勃发展,更多新材料被开发和使用,并且工艺性能也渐渐达到要求。近年来用于保险杠的材料更加趋向于多样化,碳纤维复合材料、玻璃纤维、铝合金、高强钢等许多材料兴起[17-18],国内也开始将其用于保险杠蒙皮的薄壁化研究与设计,但是目前基本处于试验探索阶段,还无法实现低成本大规模量产。国内的自主品牌汽车进步速度非常快,目前保险杠蒙皮的主流设计壁厚为(2.5~3.0)mm,绝大多数还是以聚丙烯材料为主,设计趋势为2.0~2.5mm。

1.3本文主要工作

1.3.1主要研究内容与目标

以某款轻型货车为对象,依据轻型货车保险杠蒙皮性能与设计要求,完成蒙皮子系统模型结构的轻量化设计改善,绘制出设计图纸,并且进行轻量化设计与性能分析。具体内容与目标如下:

- 分析轻型货车保险杠蒙皮的性能与设计要求;

- 依据要求建立保险杠蒙皮的CAE数据分析模型;

- 保险杠蒙皮结构性能分析;

- 保险杠蒙皮结构轻量化设计与性能校核;

- 轻型货车保险杠蒙皮及相关零件的图纸绘制。

1.3.2技术方案及措施

(1)查找和阅读相关论文、期刊、书籍等资料,熟悉国家相应的标准和行业规范,以及保险杠蒙皮的常规设计方法和适用于该部件的通用轻量化技术,了解该轻型货车保险杠蒙皮的性能与设计要求,进一步熟悉保险杠蒙皮结构轻量化设计的常规方法及相关生产制造工艺。

(2)根据保险杠蒙皮特殊的性能要求和校核方式,本次设计采用CAE分析。依据现有数学模型和相应的数据,建立相应的CAE分析模型,全过程中主要基于软件ANSYS平台进行操作。

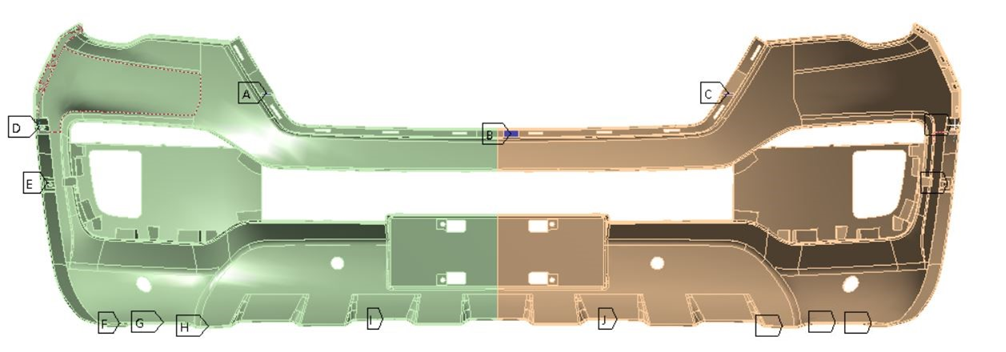

(3)对现有模型进行初步CAE分析,寻找该蒙皮模型中厚度过大的板块。将现有蒙皮模型划的每个板块,分别进行指压刚度、抗凹性和模态分析等性能测试,依据ANSYS的分析结果,确定相应的可进行轻量化优化的模型板块,并且设计出结构优化方案。

(4)对太厚的蒙皮板块进行变薄处理。依据相应的优化方案,使用CATIA等三维软件对现有蒙皮模型上太厚的板块进行变薄处理,并且导出优化后的新三维模型。

(5)性能校核,确定可行性优化方案。依据新的三维模型建立CAE分析模型并且进行指压刚度、抗凹性和模态分析的仿真与性能校核。若校核结果仍符合相应规范,则该优化方案可行;若有一项不符合,则需重新确定优化方案,重复(2)、(3)、(4)步骤,直至完全符合性能要求。

(6)设计说明书和工程图。性能校核符合要求,依据可行优化方案的结果,使用CATIA和auto CAD进行图纸绘制,并且按照学校的要求编写设计说明书。

第2章 蒙皮的性能与设计要求

依据相关的国内外技术安全指标和相应的技术规范以及具体的设计要求,针对此次的保险杠蒙皮系统设计主要总结为以下三项技术性能要求,并且作为之后所有的结构设计和性能校核的根本依据。

此次所有指标主要应用于某轻型货车前保险杠蒙皮的结构设计,为更加简单直接的呈现,具体的技术操作要求,均以一个具体的实例展现。

2.1 抗凹性分析指标

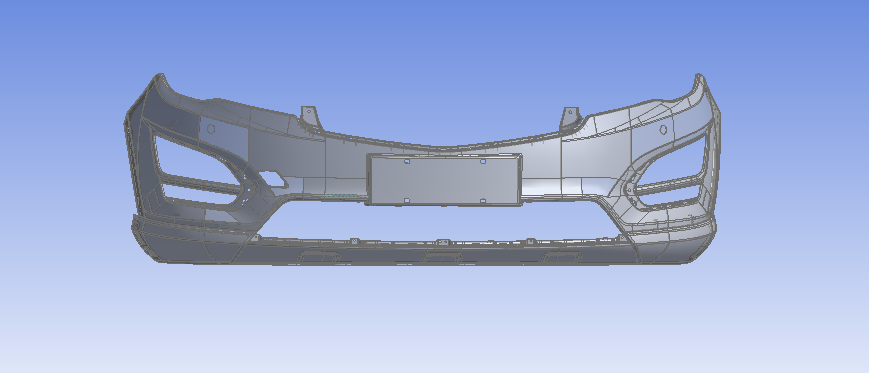

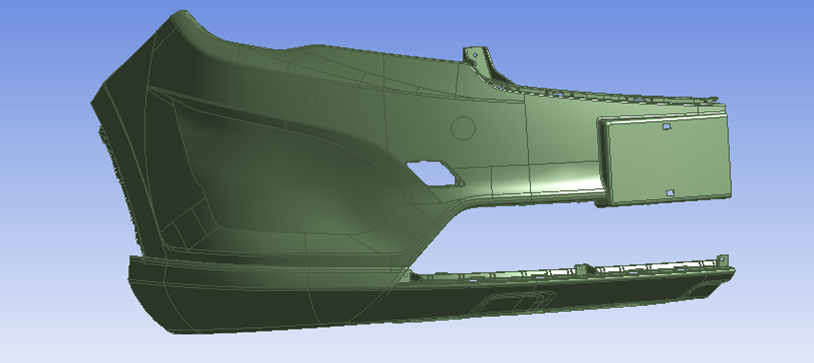

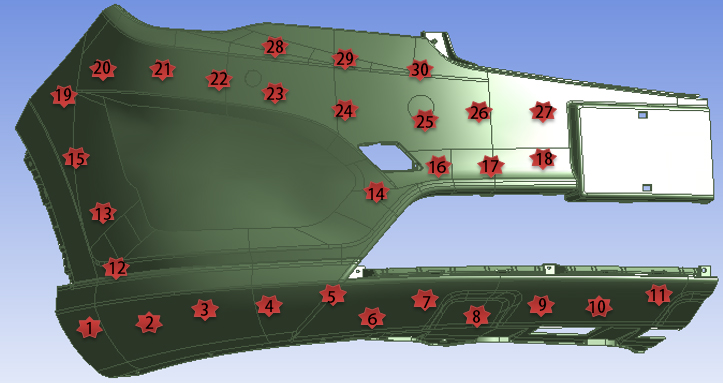

基于ANSYS18.0软件操作平台,保险杠蒙皮是一个薄壁类零件,系统会自动加以区分,具体的CAE分析模型如图2.1。

图2.1 示例模型

图2.1 示例模型

具体使用的材料如表2.1。

表2.1 材料参数

|

材料 |

弹性模量(MPa) |

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: