盘式制动器制动主缸柱塞组件压装机设计毕业论文

2020-04-10 16:08:04

摘 要

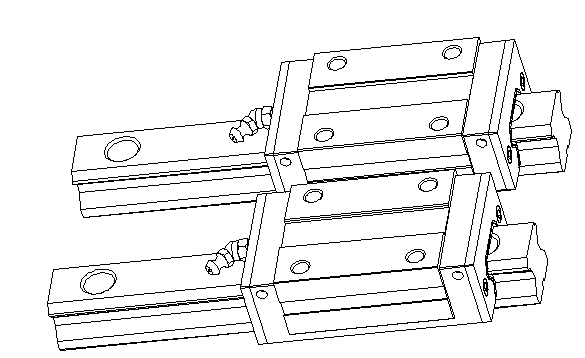

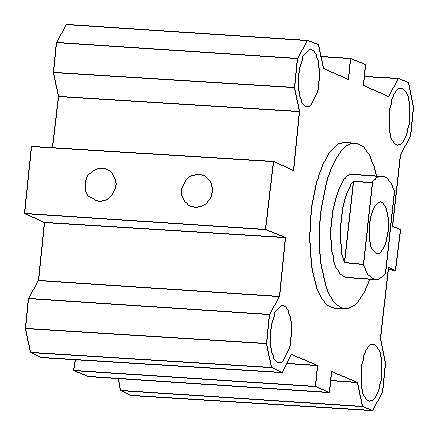

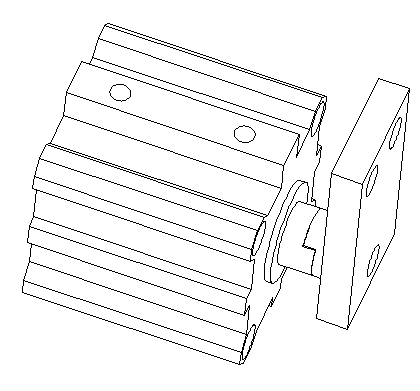

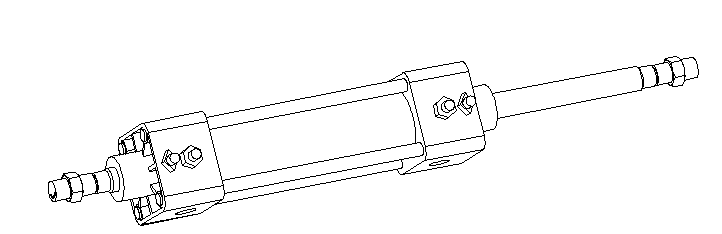

随着时代的发展,制动主缸的发展也经历了许多阶段,现今应用最广泛的是柱塞式制动主缸,尽管其满足了人们对安全性能等的要求,但其组装劳动强度过大导致生产成本增大成为了一大问题,盘式制动器制动主缸柱塞组件压装机设计通过将人工装配卡簧这一耗时耗力的工序改为用机械装配,缩短了装配时间,提高了装配效率,降低人们的劳动强度,节约了装配成本。本文包括对盘式制动器制动主缸柱塞组件的夹具体、气缸包括夹紧气缸、装配气缸等部分及装配过程的设计,通过气缸将夹具体沿着双导轨运送到工作人员面前,工作人员将工件放入夹具体并通过活动v型块和夹紧气缸夹紧,将卡簧从锥筒上开的凹槽放入,锥筒后的磁铁保证卡簧完全放入锥筒,通过装配气缸将卡簧从锥筒压入盘式制动器制动主缸柱塞组件内部,实现了卡簧的装配,降低了人力成本。

关键词:柱塞组件;夹具体;气缸;装配

Abstract

With the development of the times, the development of the brake master cylinder has also undergone many stages. The most widely used piston brake master cylinder is used today. Although it satisfies people's requirements for safety performance, the assembly labor intensity is too high. The large increase in production cost has become a major problem. The press brake design of the disc brake cylinder master cylinder plunger assembly has shortened the assembly time by replacing the time-consuming and labor-intensive process of manually assembling the clamping spring with mechanical assembly. Improve assembly efficiency, reduce people's labor intensity, and save assembly costs. This article includes the design of the disc brake master cylinder plunger assembly clips, the cylinder including the clamping cylinder, the assembly of the cylinder and other parts of the assembly process design, through the air cylinder, the clamps are transported to the staff in front of the two guide rails. The staff put the workpiece into the clamp and clamps it through the movable v-block and the clamping cylinder. The clamp spring is inserted into the groove opened on the cone. The magnet behind the cone ensures that the clamping spring is fully inserted into the cone and passes through the assembly cylinder. The clamping spring is pressed from the cone into the inside of the disc brake master cylinder plunger assembly to realize the assembly of the clamping spring, which reduces the labor cost.

Keywords: plunger assembly;clip-on;cylinder;assembly

目 录

第一章 绪论 1

1.1 引言 1

1.2 国内外发展现状 1

1.3 课题研究目的及意义 2

1.4 研究内容和方法 3

1.5 本章小结 3

第二章 方案设计 4

2.1 制动器概述 4

2.2 制动主缸的工作原理 5

2.3 装配方案规划 6

2.4 本章小结 7

第三章 盘式制动器制动主缸柱塞组件压装机设计 8

3.1 总体设计要求 8

3.2 压装机的夹具设计 8

3.3 压装机的双导轨设计 10

3.4 压装机的锥筒设计 11

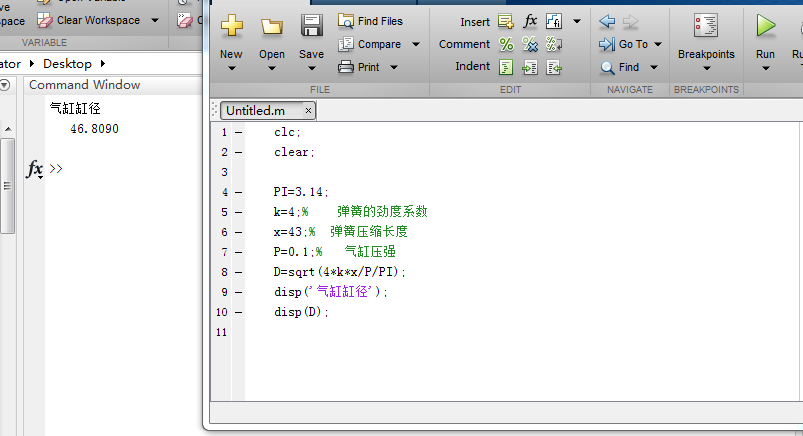

3.5 压装机的气缸设计 12

3.5.1 夹紧气缸的设计 13

3.5.2 运输气缸的设计 13

3.5.3 装配气缸的设计 14

3.6 本章小结 15

第四章 总结与展望 16

4.1 全文总结 16

4.2 研究展望 16

参考文献 17

附录 18

致谢 18

第一章 绪论

1.1 引言

汽车从初步研发到目前的大规模生产仅仅经过了一百多年的历史,不得不说是近现代史的一次伟大的变革,它的出现极大的方便了我们的出行,使原本的非常远的距离也仿佛咫尺般,方便了人们的出行,使人们能见识到更多原本交通不够便利时无法接触到的东西,极大的增长了人们的见识,方便了人们对各地知识文化的沟通,促进了人类社会各方面的发展,堪称一次奇迹般的变革[1]。随着汽车功能的逐渐完善,人们对汽车的依赖性越来越大,汽车的安全性已成为人们首要关注的问题,因此人们将目光聚集在制动系统的设计上,因为制动系统是保障行车安全的重要部分[2]。而制动主缸作为制动系统的重要组成部分,其性能方面也不断得到完善[3]。在这短短的一百多年里,制动主缸由传统的单回路的制动主缸逐渐开始完善,开始增加压力阀、汽车防抱死系统、车身电子稳定系统等结构。也由原来的单回路系统发展到如今的双回路系统,接着又经历了中心阀式制动主缸和柱塞式制动主缸的更新[4]。目前柱塞式制动主缸逐渐成为主流的制动主缸。

1.2 国内外发展现状

目前我国仍然大量使用中心阀式制动主缸,仅少数车配置了柱塞式制动主缸[5]。目前为了保证汽车的安全性,大量汽车均在原先装有防抱死系统的基础上再加装车身电子稳定系统,而原先的中心阀式制动主缸尽管有许多优点诸如构成紧密、占地面积小、使用时间长[6],但新出现的车身电子稳定系统不能加装在中心阀式制动主缸上,而柱塞式制动主缸就是在车身电子稳定系统出现后要适应其结构需求而设计出来的[7]。柱塞式制动主缸相对于中心阀式制动主缸多了许多的补偿孔,能满足车身电子稳定系统工作时对制动液的大量需要,而中心阀式制动主缸由于其构成过于紧密,反而无法满足车身电子稳定系统的需求,因此随着车身电子稳定系统的普及,柱塞式制动主缸的应用也逐渐增加[8]。然而近些年来随着对安全系统的重视,仅防抱死系统的安装已经不能满足人们的要求,大部分车都开始考虑开始安装电子车身稳定系统以提高市场竞争力。同时柱塞式制动主缸相比中心阀式主缸还具有占用空间更小、使用寿命更长的优点[9],无论是从成本角度还是性能方面,柱塞式都能达到甚至超越中心阀式主缸。然而国内仍大量采用中心阀式制动主缸的原因在于,柱塞式制动主缸在加工内孔时操作难度大,对机器的要求高,目前国内仅少量的汽车制动方面的零件生产大厂有相关的技术和机器,能生产出符合标准的柱塞式制动主缸,其他工厂还没取得相应的技术和条件,因此柱塞式制动主缸在我国汽车生产方面的普及率还很低[10]。但是随着我国汽车方面研发水平的进步,柱塞式制动主缸的普及率会越来越高,逐渐成为我国汽车生产的标配件[11]。

在我国汽车技术、生产条件方面迅速成长的现在,对于汽车各零部件的检测的标准也不断完善,包括对制动主缸的检测。我国早在1999年就提出过一份制动主缸相关标准的要求,但随着汽车行业的迅速成长,原先的标准的许多不足已经暴露了出来,反而 不如许多企业自身随着行业的发展制定的标准,因此我国的制动主缸方面的标准需要得到修正[12]。早先由于技术的缺失我国的标准多参考几个汽车大国的标准如日本、美国等,相互之间存在一些矛盾。如《汽车液压制动主缸技术条件》[13] 借鉴了日本的标准,《真空助力器技术条件》[14]借鉴了德国的标准,导致相互之间由于国情的不同而有着不同的条件,参照不同标准进行测试可能得到完全相反的结果。

因此我国为了填补制动主缸没有确定标准的空白,在2011年中国汽车工程学会联合几大制动方面零部件大厂重新规划了制动主缸方面的标准即《汽车液压制动主缸带真空助力器总成性能要求及台架试验规范》[15]。

日本等几个汽车大国在汽车零部件方面的成长已远远超过包括中国在内的其他国家,它们在汽车的装配上已经大量采用柱塞式制动主缸。日本原先的整车实验要求没有顺应时代的发展,对柱塞式制动主缸某些方面的检测过于严格,导致整车实验无法通过,因而仍然多使用中心阀式制动主缸。究其原因还是当时日本所使用的制动液对柱塞式制动主缸具有腐蚀作用,导致柱塞式制动主缸难以通过检测。通过后续结合实际对标准的修正,柱塞式制动主缸在日本也逐渐得到普及。

1.3 课题研究目的及意义

随着柱塞式制动主缸的普及,其组装劳动强度过大成为了一大问题。按照劳动法的相关条例,对于高强度劳动者应该缩短工作日或每日的工作时长来维护劳动者的健康;同时随着时代的发展,越来越少的劳动者会选择无技术含量且劳动强度较高的工作;大多数工厂都是在本地招聘员工来实现生产,大多仅仅是临时工,劳动强度过高使工作人员流失率增大,人员的不断更替使装配工序的熟练工不容易被留下来,参与装配的多是新招聘的员工甚至由于人员不足装配工序无法进行,导致装配速度过慢,失误率过高,影响成品的产出量,间接增加了招聘、培训的成本;综上,招聘不到足够的员工也限制了工厂的规模发展和工件的产出。

盘式制动器制动主缸柱塞组件压装机设计通过将人工装卡簧这一不断重复的机械式且耗时耗力的人工工作用机器代替,大大降低人们的劳动强度,也同时提升了工件的装配速度,大大降低了生产成本且增加减少了工件的组装时间,大大提高了工厂的效率,劳动强度的降低也会吸引到足够的员工来工作,同时对员工的需求量也相应减少,降低了招募和培训的成本,工厂的发展受工作和生产效率的制约的影响减小,工厂的盈利也将增多。

1.4 研究内容和方法

本文旨在研究如何降低盘式制动器制动主缸柱塞组件的卡簧在装配过程中劳动强度过大的问题,在各工序中,最耗时耗力的是柱塞组件及卡簧的装配,本文通过将人工装配卡簧的过程用机器代替,提高工作效率,降低劳动强度和装配成本。

本文研究内容包括:

(1)通过盘式制动器制动主缸柱塞组件的结构特点和工作原理,对它的工艺性能进行阐述,并按照我国在制动器方面的详细要求和制造商对装配的相关要求,拟定盘式制动器制动主缸柱塞组件的装配方案。

(2)对装配方法和原理进行分析并规划了装配方案各部分的机械结构,对定位元件、夹紧装置、导向元件、连接元件进行设计,并绘制出相应的机械装置。

(3)对装配过程中所用到的设备如气缸等装置进行选型并依次安装,完成整个装配的系统的构建。

本文研究方法包括:

- 用CATIA绘制盘式制动器制动主缸柱塞组件的三维图。

- 用Auto CAD绘制设计好的机械装置。

- 对部分计算通过编程处理。

本文所设计的装配方案装配台架成本较低,相对人工装配省时省力,装配效率较高,大大加快了装配速度,同时系统运行过程稳定可靠,直观明了,大大降低了失误率,且本系统仅仅对气缸上的限位套筒进行更换等操作即可对参数稍加改动,可用于不同型号盘式制动器制动主缸柱塞组件的装配。

1.5 本章小结

本章主要介绍了制动器及其重要组件制动主缸的重要性、制动主缸的发展历程及目前最常见、使用最广泛的柱塞式制动主缸的国内外发展现状,其在成本和性能方面都将超越包括中心阀式制动主缸在内的其他制动主缸,未来一段时间的制动主缸的发展都将是对柱塞式制动主缸的不断改进、优化,但是柱塞式制动主缸的快速发展也引发了一系列的问题,柱塞式制动主缸在装配时要将卡簧和柱塞压入柱塞孔内并保证卡簧夹紧气缸,这一操作存在劳动强度过大的问题,影响着柱塞式制动主缸的发展,由此引出了本文的研究内容即对装配方案的设计和装配过程中各部件的选型设计,并提出了研究方法,为接下来的设计过程打下基础。

第二章 方案设计

2.1 制动器概述

制动器的作用是保证车辆在减速或准备停车时保持稳定,在下坡时能保证匀速行驶及在突发状况情况准备停车时能迅速停下来,其安全性和可靠性体现在一定的制动时间或制动距离上实现良好的制动。

其中机械摩擦式制动器是制动器的一大重要组成部分,在车辆方面的应用较为广泛,其可以细分为鼓式制动器和盘式制动器。本文所用的是盘式制动器,区别于鼓式制动器的通过制动块即制动鼓制动,盘式制动器通过两侧的制动块夹紧中间的制动圆盘来实现制动。

在保证同等的尺寸和质量的条件下,盘式制动器能比鼓式制动器获得更大的制动力,即在需求相同大小制动力的情况下盘式制动器的占地面积更小,且盘式制动器的制动过程更加稳定,不容易受到环境和制动器本身性能的影响;同时由于其间隙相对容易调整,因此它在维修、保养等方面也占据优势,广泛用于轿车的车轮上,主要用于前轮制动。其制动效能和散热性的优异使其逐渐取代鼓式制动器成为应用最广泛的制动器,尽管其结构复杂,在制造装配方面成本高于鼓式制动器,但制动器的安全性是汽车制造过程中首先要考虑的,在高速或恶劣状态下行车时制动器的好坏直接影响着车上人员的安危,因为在这些情况下制动频繁被使用,导致制动器的温度逐渐上升,使用散热较差的鼓式制动器可能会对制动器的寿命及效能造成影响,直接影响着人们的安全。

我国的制动器方面的成长因为起步较晚,所以在各方面技术的成长都远不如日本等发达国家,因为技术的落后,我国自行研发的制动器性能等方面都较差,远远落后于目前发达国家较为前沿的制动器,且由于相关技术的缺失,制动器的部分零部件仍靠国外进口或与国外合作研发汽车。但近些年来我国对制动器的关注越来越高,其作为汽车安全性能的一大重要组成部分越来越受到国家与专业前沿的研究人员的重视,国家对制动器的研发的投入不断增加,汽车相关方面的研究人员也开始将精力投入的制动器的研发中,近些年我国在汽车市场的发展也十分迅速,汽车销量逐年提高,带动了制动器的发展,国外较为先进的制动器也逐渐出现在我国的生产的流水线上,但一些小的制造厂仍只能生产较为落后的制动器,制动器的先进技术还没在国内普及。随着我国汽车方面研究水平的发展和国内落后的制动器产品的饱和,我国制动器的产品会逐渐向先进化发展。

2.2 制动主缸的工作原理

制动主缸是制动器的重要组成部分,其按形式可分为补偿孔式、中心阀式和柱塞式制动主缸,它能将人踩踏板的机械能转化为液压能实现制动。其工作原理是在制动时即人踩制动踏板时,产生的力通过推杆推动活塞移动,接着推动回位弹簧压缩,直到主皮碗封闭补偿孔后,制动液被压入制动管路;在解除制动时由于受到回位弹簧的力活塞回移,制动液先回流制动腔再通过补偿孔回流回到进液口,保证制动主缸内各部分压强相同,实现回位。

制动主缸的质量直接关乎到人们的行车安全,为了保证制动主缸的正常运作,现在常用串联双腔制动主缸,其是由两个单腔制动主缸串联而成,即使其中一个单腔制动主缸出现故障,另一个制动主缸仍能正常运作确保不会在行车时出现制动失效导致安全问题,现在车辆上都会装汽车刹车防抱死系统和车身电子稳定系统等以进一步确保行车安全。同时车辆也要定期检修以确保制动主缸及其他结构的好坏,消除车辆的隐患如其中一个制动主缸故障等。

本文所采用的是柱塞式制动主缸,现代车辆为了保证性能的优异会尽量减小行车时受到的各类阻力,汽车受到的空气阻力也是其一部分,减小空气阻力除了车辆做成流线型,保证车辆底盘平滑等方法外,最直观的还是减小汽车迎风的接触面积,即可以通过减小汽车零部件的体积及布置来实现减小空气阻力。柱塞式制动主缸的一大优点是构成较为紧密,占地面积小,节约了汽车内部的空间,同时它也具备传统制动主缸的功能,还加装了汽车刹车防抱死系统和车身电子稳定系统,尽管其同样有制造装配难度大、成本高的缺点,但是行车安全永远是汽车制造时应第一个考虑的因素,况且随着时代的发展,柱塞式制动主缸不断得到优化和改进,加工难度逐渐减小,已经不再只有规模较大制动主缸制造公司才能生产柱塞式制动主缸。

2.3 装配方案规划

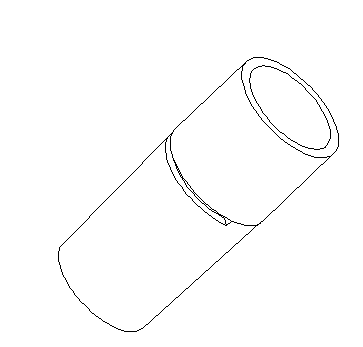

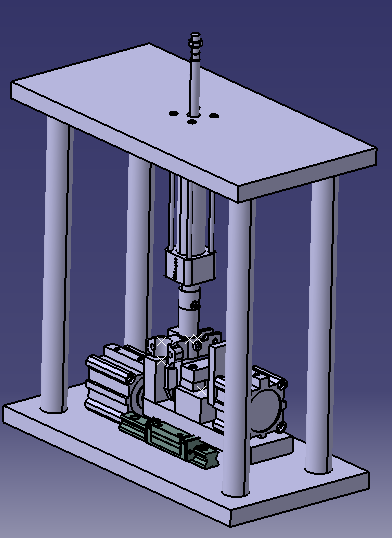

盘式制动器制动主缸柱塞组件压装机由夹具体、双导轨、气缸、限位套筒、锥筒、磁铁等构成。通过夹具体的设计将放上的工件固定,两边的气缸分别起到夹紧和推动双导轨上滑块运动的作用,锥筒起到限制运动方向,确保卡簧进入活塞对应的孔的作用。装配时运输气缸将夹具体随着双导轨上的滑块推到工作人员面前,工作人员将工件放入夹具体,通过另一边的夹紧气缸夹紧,将卡簧从锥筒上开的槽放入,通过磁铁的吸力保证卡簧完全放入,调节装配气缸上的限位套筒确保行程合适后,通装配过气缸的活塞运动确保卡簧被压入孔内并夹紧柱塞。装配气缸通过顶端的板上的孔用螺钉固定,顶端的板通过工作台上的柱子支撑。

9

8

10

7

6

5

4

3

2

1

- 夹紧气缸 2-双导轨 3-运输气缸 4-锥筒 5-限位套筒 6-装配气缸 7-磁铁 8-定位元件 9-活动v型块 10-挡块

图1 装配方案的规划

在装配方案的传动及装配等部件的选取时均选取气缸,气压传动相对于液压传动具有如下特点:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: