一个考虑粗糙表面接触的多物理有限元模型电气系统外文翻译资料

2021-12-22 22:43:25

英语原文共 10 页

一个考虑粗糙表面接触的多物理有限元模型电气系统

摘要:包括电连接器在内的任何工程零件在显微镜下观察时表面都有粗糙度。电连接器通常由一个弹簧和一个销钉组成。 在该研究中,弹簧部分呈柔顺弯曲梁的形状,而销钉部分是扁平形状的,这两部分在操作过程中接触。这项工作提出了电连接器主体区域的多物理(结构、电和热)有限元模型。采用多尺度正弦粗糙曲面接触模型(MSRS模型)对弹簧和销钉零件的粗糙曲面进行了研究。将得到的耦合多物理连接器模型用于分析当应用电流从5A增加到20 A时连接器的性能。正如所料,在连接器部件的本体区域产生了电压下降和温度的成比例上升。耦合多物理模型和MSRS模型在预测接触力、电接触电阻(ECR)和热接触电阻(TCR)时应具有更高的准确性。本研究还在应力和应变分布、电流流动和温度变化的大块区域的电气连接器方面提供了有价值的信息。

关键词:电子连接器;有限元模型;多重物理量;粗糙表面接触

介绍

电气连接器由弹簧和销钉两部分组成。弹簧的形状类似于弯曲的梁,是柔顺的,而销钉是扁平的。这两个部件在运行过程中是相互接触的。众所周知,这些连接器携带非常大的电流,特别是在混合动力汽车中[1]。因此,在使用过程中这些部件的温度可能会大幅上升。其常用于汽车、飞机、电子、农业、建筑设备等领域。

Kogut和Etsion在考虑弯曲梁的弹性变形和表面的弹塑性变形时,对电连接器较早进行了分析。然而,他们使用不考虑多尺度粗糙度的统计粗糙表面接触模型。他们的模型也不包括当前方法所考虑的多物理效应。

尽管在宏观尺度上看起来是光滑的,明显在更高的放大镜下任何工程表面在微观尺度上看都是粗糙的。当两个表面接触时,它们是通过表面上的粗糙体或峰接触[3]。因此,载荷由接触面上的粗糙体承担。由于孤立体所承受的载荷相对较高,它们会发生弹塑性变形。

本文研究的电连接器的几何形状和均方根粗糙度(Rq)是以实际接触为基础的。然而实验比较超出了本文的范围。将来的论文可能会进行彻底的理论和实验关联。

电连接器

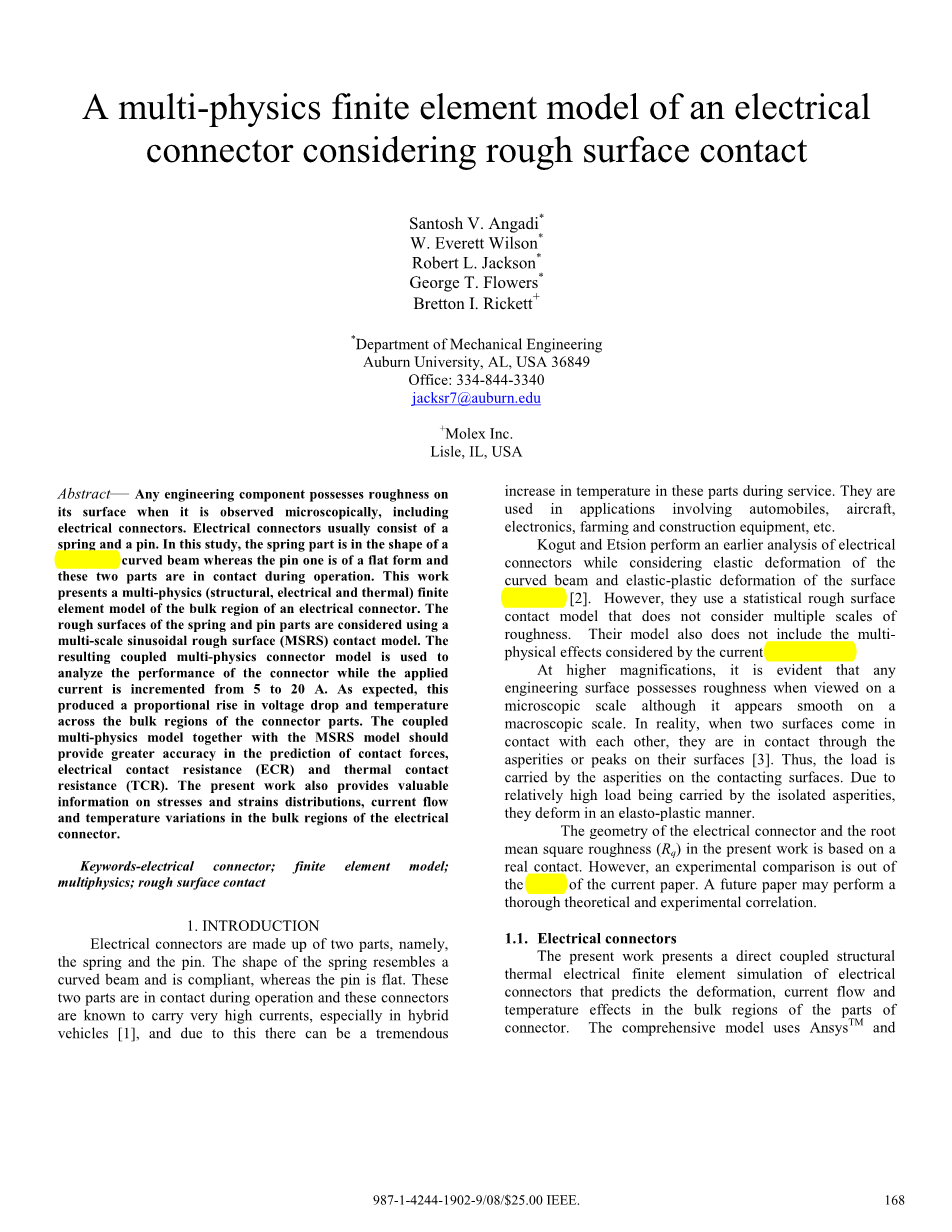

本文对电连接器进行了直接耦合的结构热电有限元模拟,预测了连接器本体区域的变形、电流流动和温度效应。该综合模型将Ansys和Matlab结合在一个数值例程中。Matlab代码用于计算粗糙表面接触、电接触和热接触电阻,然后将得到的边界条件输入连接器的Ansys多物理模型。

图1:电连接器电流和热流示意图。

多尺度正弦粗糙面接触模型

多尺度接触的概念是由Archard[4]首先提出的,它考虑了球体的堆叠弹性接触。Jackson和Streator[5]进一步发展了这个模型,他们利用表面轮廓的傅里叶变换数据来描述粗糙度尺度。该模型考虑了多尺度的粗糙度叠加。在该模型中,对大的粗糙度进行建模,使其具有许多较小尺寸的粗糙程度。每一个较小的粗糙体都包含几个非常小的粗糙体,以此类推。在当前的研究中,粗糙体被认为是正弦形状的。利用MSRS模型得到了目前连接器耦合场仿真的预测接触压力、ECR和TCR。为此,从轮廓仪获得粗糙度数据。对数据进行傅里叶变换,将其转换成叠加正弦信号的多个尺度。

在电气连接器中,弹簧和销钉部件之间的接触是在微观水平上发生的。为了考虑电接触电阻,必须考虑粗糙表面之间的微尺度接触。此外,电连接器的多物理模型具有耦合的场和机制。这些方面引起了使用MSRS接触模型代替传统粗糙表面接触模型的需求。MSRS模型将帮助理解耦合机制及其对连接器性能的影响。传统模型可能无法捕捉多物理和多尺度的耦合机制。例如,微尺度接触电阻会阻碍电流的流动,造成局部短路以及表面附近的局部温度升高,从而导致故障。

1.3电气和热接触电阻(ECR和TCR)

在ECR[6,7]和TCR[8-10]方面,世界各地的研究人员已经在文献中发表了许多文章。ECR和TCR在计算上非常相似,除了ECR使用电阻率,而TCR使用热电阻率。在TCR预测过程中,忽略了对流/辐射热过程,只研究了材料的导热。如前所述,表面通过孤立的波峰或粗糙体接触。这意味着两个接触面之间的实际接触面积减小了。这就导致了电流的流动和表面间热传导的收缩(如图1所示)。然而,对于TCR,由于接触面之间存在的间隙(图1),传热可以通过对流进行。这种收缩现象和表面导电不良的杂质(如氧化物)导致ECR和TCR。利用MSRS模型计算ECR[11](或TCR[12]),计算公式如下:

方法

为了解决结构-电-热耦合连接器问题,提高接触力、表面分离、ECR和TCR的预测精度,在MatlabTM中开发了与有限元分析软件AnsysTM通信的软件代码,提供了比单独使用AnsysTM更实用的仿真。为了同时求解这些不同的场,采用了迭代算法。图2所示的流程图概述了解决耦合问题的一系列步骤(顺序)。

图3所示的电连接器模型的弹簧和销钉部件的尺寸,单位为mm,如下图所示。垂直于平面的电连接器的宽度为1.5 mm。弹簧和销钉的长度为4.9 mm。弹簧的总高度为1.5 mm,销钉的总高度为0.4 mm。另外,电流电连接器模型中使用的均方根粗糙度Rq值为0.00113 mm。

在该工作中,通过MSRS接触模型(外部的多物理连接器模型)包含了微尺度粗糙度。多物理连接器模型还没有精确到确定地包含微尺度粗糙度(网格将需要不现实的细化量)。

图2:电气连接器(EC)模型流程图

72/5000

图3:多物理连接器模型的边界条件

模型中有几个简单的假设:

整体连接器模型采用平面应力假设为二维模型。

在电流模型中,假设电连接器由锡材料制成,并且是完全弹性的。

连接器分析为稳态。

忽略了连接件外表面的对流/传导(假设连接器外部有真空环境)。

在本仿真中,用于电连接器两部分(弹簧和销)建模的元件为AnsysTM PLANE223元件。

它是一个二维8结点直接耦合场固体,具有结构-电热耦合建模能力。它还具有压电、压阻和静电建模能力。此外,弹簧和销部件都是均匀啮合的,因此它们将在它们的节点附近接触。为了模拟电流和热量在接触过程中在两部分之间的传导,我们设计了LINK68元件 (采用单轴耦合热电元件,能够模拟节点间的电流和热量传导)。采用多尺度电接触电阻和热接触电阻模型计算了单轴单元的性能(在MatlabTM中预测)。在解决耦合问题的迭代过程中,元件还考虑由于流经连接器体材料的电流而引起的焦耳热。

由于考虑了很多耦合效应,很难找到问题的交集。为了达到目的,在MatlabTM的代码中,机械和电力的负荷将缓慢地应用到达到预期的值为止。因此,假设节点处的表面分离、接触面积和接触力(F)等初始条件为零。还指定了表1和图3中所示的两种零件的材料特性。

在迭代过程中,计算了两部分对应节点的表面分离。然后利用多尺度正弦(弹塑性)粗糙面接触模型的预测结果进行线性插值,得到了粗糙面接触系数、接触应力和接触压力作为表面分离函数的近似表达式。然后在两个部分的每一个中在相应的节点位置处施加所预测的接触压力,并且因此施加在节点上的接触力。[注:本作品中“节点”一词是指弹簧与销钉接触的特定节点]。AnsysTM输入文本文件,为由MatlabTM代码编写,然后使用AnsysTM处理模式运行的弹簧和销钉部分的电气连接器。一旦AnsysTM模型收敛,在节点处产生的位移数据被从用于弹簧和销钉部分的输出文本文件(由AnsysTM创建)读取。该位移数据被读入MatlabTM代码,用于调整连接器表面的位置,并计算表面分离的新估计数。

在施加电流之前,重复该过程,直到获得模拟结构部分的收敛。MatlabTM代码中使用了欠松弛来加快解决方案的收敛速度。收敛性是从连接器表面的位移来计算的。在无电负荷情况下,将解的结构部分收敛后,应用必要的电边界条件和热边界条件(图3和表2)(仿真中使用的AnsysTM自由度(DOF)和力标如表3所示)。迭代解决方案继续使用这些结构部分的汇合数据。此时,模型开始使用LINK68元素。此时MSRS被用来预测表面每个节点的接触力、ECR和TCR。第二部分的MatlabTM代码现在使用欠松弛方法来运行模拟的热和电部分的收敛。保持边界条件,输入数据和材料性质相同,程序运行的是四种不同的应用电流,即5A、10A、15A和20A。

一旦每种情况都收敛了,最后的AnsysTM弹簧和销钉部件输入文本文件就可以在图形用户界面中用于分析结果。该模型可以提供应力、位移、电压和温度分布的预测。

表1 电连接器模型中锡的材料性能

|

材料属性 |

值 |

|

弹性模量(N/mm2) |

41.4X103 |

|

泊松比 |

0.33 |

|

热膨胀系数(K-1) |

2.38X10-5 |

|

电阻率(Ω-mm) |

1.15X10-4 |

|

导热系数(W / mm-K) |

63.2X10-3 |

表2 仿真中使用的边界条件(BCs)

|

场 |

弹簧边界条件 |

销钉边界条件 |

|

结构 |

位移(Ux, Uy) = 0 |

位移(Ux, Uy) = 0 |

|

电场 |

电压=0 V,电流= 5A |

电流= 5A |

|

热 |

温度= 0 k |

温度= 0 k |

表3 电气连接器模型中使用的自由度和力

|

直接耦合分析 |

自由度 |

力 |

|

结构 |

UX, UY |

FY |

|

电 |

伏 |

安培 |

|

热 |

温度 |

Y位移,mm

图4:EC (5a)工况下位移(加载方向Y)

Delta;温度,°C

图5:EC (5a)情况下的温度分布

结果和观察

在AnsysTM中对5A案例进行结构-热-电连接器仿真,从收敛解得到的最终AnsysTM文本文件在AnsysTM中运行,以获得von Mises在加载方向上的应力、位移、温度和电压等值线图。同理,对于其余三种情况,即、10A、15A、20a,也可以得到电气连接器中von Mises应力、温度、电压分布的等值线图。

从图4 - 7中可以看出:

1) 图4所示为弹簧件本体区域的大部分位移或变形出现在其弯曲区域,最大变形(位移)出现在连接器的弹簧端部,弹簧与销钉接触处,最小变形(位移)出现在弯曲区域。

2)由图5可知,弹簧部分窄曲线区域温度最高。这个狭窄的区域就像一个狭窄的通道,为热量的流动,这将积累在该区域,导致温度上升。

3)从图6可以看出,在弯曲区域von Mises应力最高,这意味着屈服发生在弹簧狭窄弯曲的区域。由于最高温度也发生在这一区域,热材料的组合削弱和高应力会导致显著屈服。

4)图7所示为所应用边界条件下的连接器两端电势降,最大电势位于弹簧端,最小电势位于销端。

von Mises 应力(MPa)

图6 EC (5a)情况下von Mises应力分布

电压降,V

图7 EC (5a)情况下的电势(压降)分布

图8 电连接器电流增加对温度的影响

图9 电压下降时电连接器电流增加的效果

图10 von Mises应力作用下电连接器电流增加的效果

图8、图9和图10分别显示了外加电流对温度变化、电压降和von Mises应力的影响。同样,应用的电流从5A增加到20A,每次增加5A。在每一次的增长中,由于焦耳加热的缘故,在电气连接器上的温度上升了较大的温度。此外,随着电流的增加,通过电连接器的电压降也以线性方式上升(图9)。当电流从5A增加到20A时,von Mises应力的变化仅为1.4%。这表明,温度升高只导致材料的von Mises应力发生很小的变化(图10)。然而,von Mises应力仍然远远高于锡的屈服强度,将会导致屈服。此外,温度的上升可能会引起电连接器材料软化,可以允许额外的屈服。要注意的是,可塑性并不包括在整体材料模型中。需要注意的是,虽然在目前的分析中没有考虑到高温,但在接触面粗糙体的微观尺度也可能发生高温。这将需要一个额外的模型,目前正在开发,用于多尺度表面接触。

4、结论

通过使用MatlabTM代码进行通信的MSRS模型,对电连接器各部件的机械、热和电相互作用进行了ANSYSTM建模。粗糙表面接触区域的ECR和TCR,多物理耦合模拟提供了接触力的预测,在大部分的连接器材料中它能

资料编号:[3882]