曲轴动态载荷和应力分析外文翻译资料

2021-12-13 22:19:51

英语原文共 8 页

曲轴动态载荷和应力分析

法曾 H. 蒙塔泽里,阿里·法特米

托莱多大学

摘要:

在这项研究中,对来自单缸四冲程发动机的曲轴进行了动态模拟。进行有限元分析以获得关键位置处的应力大小的变化。压力 - 容积图用于计算动态仿真模型中的负荷边界条件,其他模拟输入取自发动机规格图。动态分析是通过分析完成的,并通过ADAMS仿真验证,从而将负载谱应用于曲柄销轴承。该负载应用于ABAQUS中的FE模型,并根据发动机安装条件应用边界条件。对不同的发动机速度进行分析,结果得到了曲轴上的临界发动机转速和临界区域。研究了发动机循环中的应力变化和分析中扭转载荷的影响。FE分析的结果通过连接在曲轴上几个位置的应变计进行验证。通过上述分析获得的结果可用于疲劳寿命计算和该组件的优化。

引言:

曲轴是发动机中具有复杂几何形状的大型部件,其通过四连杆机构将活塞的往复位移转换为旋转运动。该研究在单缸四冲程循环发动机上进行。发动机的旋转输出是对其他装置的实际和适用的输入,因为发动机的线性位移不是平滑的输出,因为位移是由燃烧室中的气体燃烧引起的。曲轴将这些突然位移改变为平滑的旋转输出,这是许多装置的输入,例如发电机,泵,压缩机。 Henry等人介绍了在曲轴的圆角区域中获得应力的详细步骤。 [1],其中使用FEM和BEM(边界元法)。通过具有里卡多型燃烧室配置的1.9升涡轮增压柴油发动机的实验结果验证了获得的应力。本研究中使用的曲轴耐久性评估工具由RENAULT开发。使用的软件考虑了扭转振动和内部离心载荷。使用多轴Dang Van标准进行疲劳寿命预测。开发的程序可用于曲轴的概念设计和几何优化。

Guagliano et al. [2]对船用柴油机曲轴进行了一项研究,其中研究了两种不同的有限元模型。由于啮合中的记忆限制,三维模型是困难且昂贵的。因此,他们使用二维模型来获得应力集中系数,这导致中心载荷误差小于6.9%,偏心载荷误差为8.6%。该数值模型令人满意,因为它非常快并且与实验结果具有良好的一致性。

Payer等人 [3]开发了一种两步技术,结合梁质量模型和实体单元模型进行曲轴的非线性瞬态分析。使用有限元分析,两个主要步骤用于计算曲轴的瞬态应力行为;第一步通过newmark-beta方法的逐步积分计算时间依赖性变形。利用曲轴的旋转梁 - 质量模型,时间相关的非线性油膜模型和主承重墙结构模型,在每个时间步建立质量,阻尼和刚度矩阵,并通过迭代方法。在第二步中,将这些瞬态变形强制应用于曲轴的实体单元模型,以确定其随时间变化的应力行为。使用这两个步骤的主要优点是减少了计算的CPU时间。这是因为执行步骤1的自由度低,因此能够实现有效的解决方案。此外,第二步的实体单元模型的刚度矩阵只需要建立一次。

为了估计曲轴的疲劳寿命,Prakash等人[4]对属于三种不同类别发动机的三个示例部件进行了应力和疲劳分析。曲轴应力分析的经典方法(通过将曲轴表示为由刚性无重力轴分开的一系列刚性盘)和使用ANSYS代码的基于FEM的方法被用于获得临界模式中的固有频率,临界模式和速度以及应力振幅。还进行了疲劳分析,研究了材料疲劳性能的变化对部件失效的影响。这是通过将每个应变 - 寿命参数(sigma;f#39;,εf#39;,b和c)增加10%并估算寿命来实现的。结果表明,强度和延展性指数对生命有很大的影响,例如: b增加10%导致估计寿命减少93%。

Borges等人研究了轻型汽车曲轴的几何限制模型。 [5]。由于作者可用的计算机资源的限制,曲轴的几何形状在几何上受到限制。 FEM分析在使用ANSYS软件和由具有相同边界条件的光弹性材料制成的三维模型来验证结果。该研究基于静载荷分析并研究了在特定曲柄角下的载荷。有限元模型结果显示曲柄上的应力分布均匀,唯一具有高应力集中的区域是曲柄销轴承和曲柄腹板之间的圆角。

Shenoy和Fatemi [6]对连杆部件中的负载和应力进行了动态分析,该连杆部件与曲轴接触。连杆的动态分析类似于曲轴的动力学,因为这些部件形成滑动曲柄机构并且连杆运动在曲柄销轴承上施加动态载荷。他们的分析与常用的静态有限元分析进行了比较,两组分析得到了相当大的差异。考虑到部件上的动态工作负荷,Shenoy和Fatemi [7]对连杆进行了优化。结果表明,动态分析是疲劳性能计算和动态加载组件优化的合适基础。由于曲轴经历与连杆相似的负载条件,因此通过对部件进行分析动态分析也可以获得曲轴的优化潜力。

Zoroufi和Fatemi [8]的一项文献调查重点关注耐久性能评估以及锻钢和铸铁曲轴的比较。本文综述了曲轴和各种故障源的运行条件,讨论了残余应力和制造工艺等参数对曲轴疲劳性能的影响。此外,还比较了普通曲轴材料和制造工艺技术的耐久性能,并讨论了用于曲轴的耐久性评估程序,台架试验和实验技术。他们的审查还包括成本分析和曲轴的潜在几何优化。

在本文中,本文研究了曲轴的第一次动态载荷分析。这包括对加载源的讨论,以及相对于弯曲载荷产生的扭转载荷的重要性。接下来介绍曲轴的有限元建模,包括静态与动态载荷分析的讨论,以及所使用的边界条件。然后给出有限元模型的结果,其中包括临界应力位置的识别,整个循环中应力的变化,以及发动机速度和扭转载荷对应力的影响的讨论。还介绍了FEA应力与在台架试验中从曲轴应变计获得的应力的比较。最后,根据预先形成的分析和结果得出结论。

载荷分析

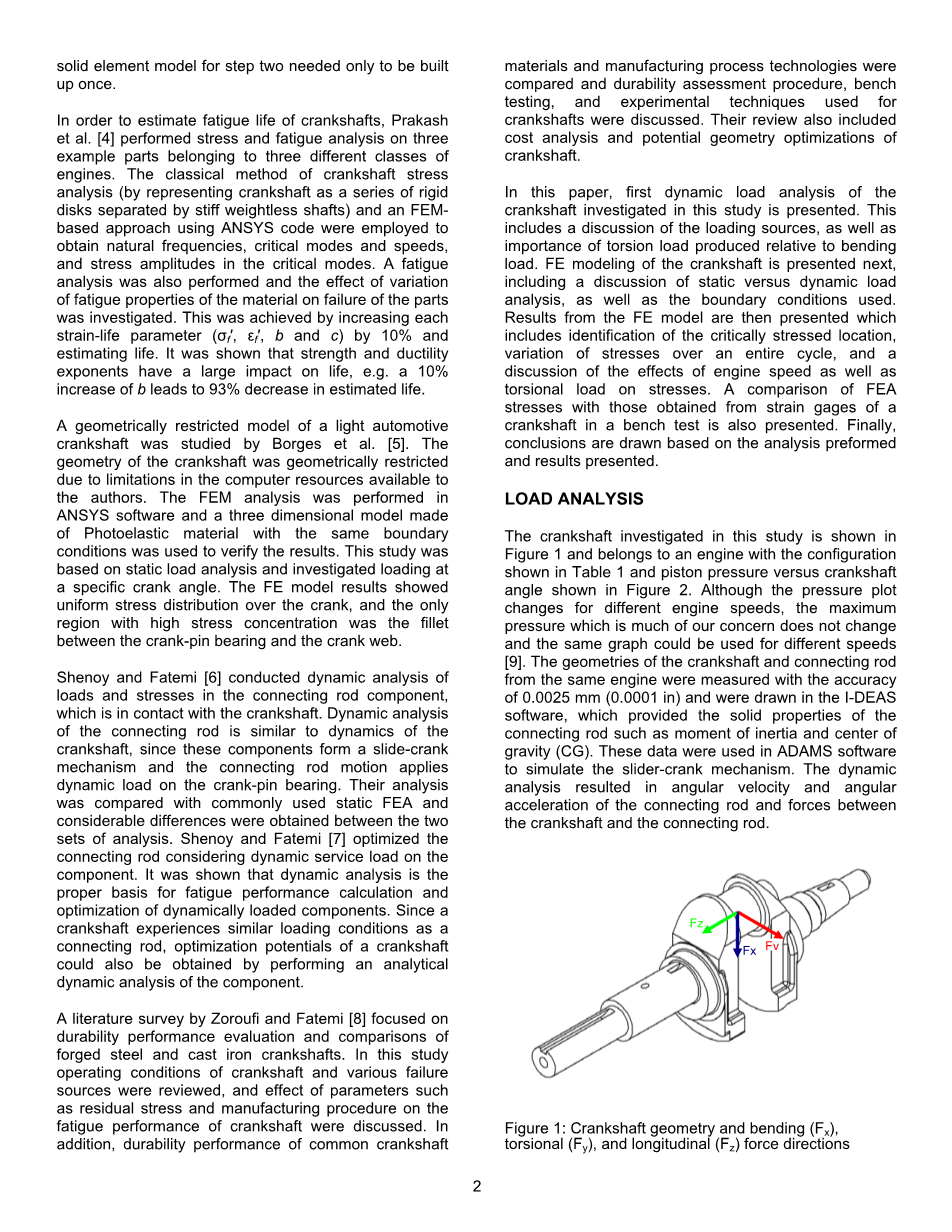

本研究中研究的曲轴如图1所示,属于一种发动机,其结构如表1所示,活塞压力与曲轴角度的关系如图2所示。虽然压力图随不同发动机转速而变化,但最大压力是多大的我们关心的问题没有改变,同一个图可以用于不同的速度[9]。测量了同一发动机的曲轴和连杆的几何形状,精度为0.0025 mm(0.0001 in),并在I-DEAS软件中绘制,该软件提供了连杆的固体特性,如转动惯量和中心重力(CG)。这些数据在ADAMS软件中用于模拟滑块 - 曲柄机构。动态分析导致连杆的角速度和角加速度以及曲轴和连杆之间的力。

图1:曲轴几何形状和弯曲(Fx),扭转(Fy)和纵向(Fz)力方向

表1:曲轴所属发动机的配置

|

曲轴半径 |

37mm |

|

活塞直径 |

89mm |

|

连杆质量 |

0.283kg |

|

活塞组件的质量 |

0.417kg |

|

连杆长度 |

120.78mm |

|

连杆关于质心惯性矩 |

0.663times;10-3 kg-m2 |

|

曲柄端到连杆质心距离 |

28.6mm |

|

最大气压 |

35Bar |

图2:活塞压力与曲轴角度的关系

用于计算连杆末端力的图表

横坐标:曲轴转角 纵坐标:气缸压力

有两种不同的负载源作用在曲轴上。旋转部件(例如连杆)的惯性向曲轴施加力,并且该力随着发动机速度的增加而增加。该力与旋转部件的旋转速度和加速度直接相关。图3中示出了用于发动机速度3600rpm的连杆的角加速度和角速度的变化。第二负载源是由于气缸中的气体燃烧而施加到曲轴的力。滑块 - 曲柄机构将施加到滑块上部的压力传递到曲轴和连杆之间的接头。这种传输的负载取决于机构的尺寸。

有两种不同的负载源作用在曲轴上。旋转部件(例如连杆)的惯性向曲轴施加力,并且该力随着发动机速度的增加而增加。该力与旋转部件的旋转速度和加速度直接相关。图3中示出了用于发动机速度3600rpm的连杆的角加速度和角速度的变化。第二负载源是由于气缸中的气体燃烧而施加到曲轴的力。滑块 - 曲柄机构将施加到滑块上部的压力传递到曲轴和连杆之间的接头。这种传输的负载取决于机构的尺寸。

图3:在2800转/分钟的曲轴转速下,在一个完整的发动机循环中连杆的角速度和角加速度的变化

横轴:曲轴转角 纵轴:角速度

蓝色:速度 绿色:加速度

应用于曲轴的力会引起弯曲和扭转。图1显示了与连杆接触面上的正方向和局部轴。图4示出了弯曲和扭转载荷的变化以及施加到曲轴的总力的大小,作为发动机转速为3600rpm的曲轴角度的函数。在355度发生的最大载荷是燃烧发生的地方,此时曲轴上的作用力只是弯曲载荷,因为力的方向正好朝向曲柄半径的中心(即图1中的Fy = 0) )。这种最大载荷情况发生在所有类型的发动机中,曲柄角度略有不同。此外,在具有更多气缸(例如4,6和8)的发动机上进行的大多数分析是在曲轴的一部分上,该部分由两个主轴颈轴承,两个曲柄腹板和连杆销轴颈组成。因此,对这种单缸发动机的分析可以扩展到更大的发动机。

图4:发动机转速为3600 rpm时连杆轴承的弯曲,扭转和合力

在许多研究中,曲轴的载荷分析忽略了扭转载荷,这是因为扭转载荷小于弯曲载荷的10%[10]。在这个具有动态载荷的特定发动机中,下一节将显示扭转载荷对关键位置的von Mises应力范围没有影响。扭转载荷对应力范围影响不大的主要原因是弯曲和扭转载荷的最大值发生在不同的时间(见图4)。另外,当发生弯曲载荷的峰值时,扭转载荷的大小为零。

图5比较了不同发动机转速下最大扭转载荷和弯曲载荷的大小。从该图中可以看出,总负载大小的最大值等于弯曲负载的最大值随着发动机速度的增加而减小。这种情况的原因是指在355度曲柄角处存在于发动机中的负载源。在该曲柄角处,这两个力沿相反方向作用。由大于惯性负载的燃烧引起的力在不同的发动机速度下不会改变,因为对于所有发动机速度使用相同的压力与曲轴角度。随着发动机转速的增加,惯性引起的负荷增大。因此,随着发动机转速的增加,从燃烧负荷中减去更大的惯性力,导致总负荷大小的减小。

图5:不同发动机转速下弯曲和扭转载荷的最大值和范围的比较

从左至右:最大弯矩,最大扭矩,弯矩范围,扭矩范围

曲轴的有限元建模

曲轴几何的有限元模型具有约105个二次四面体单元,在应力较高的应力集中的圆角处,全局单元长度为5.08 mm,局部单元长度为0.762 mm。由于曲轴的设计寿命很长,因此应力必须在材料的线性弹性范围内。因此,所有进行的分析都基于曲轴材料的线性特性。带有122,441个元件的啮合曲轴如图6所示。

曲轴的动态加载是复杂的,因为负载的大小和方向在一个循环期间改变。有两种方法可以在动态载荷中找到应力。一种方法是使用动力的方向和大小尽可能多地运行有限元模型。获得应力分量的另一种更简单的方法是静态载荷的叠加。叠加的主要思想是找到基本的加载位置,然后根据曲轴的动态载荷在每个位置上施加单位载荷,并缩放和组合来自每个单元载荷的应力。在这项研究中,两种方法都使用了超过720度曲轴角度的13个点。曲轴上6个不同位置的结果显示了两种方法中相同的应力分量。

图6:在圆角区域中具有细网格的曲轴的FEA模型

应该注意的是,分析是基于动态加载,尽管每个有限元分析步骤都是在静态平衡中完成的。这种分析的主要优点是更准确地估计最大和最小负载。基于静载荷的曲轴设计和分析可以产生非常保守的结果。此外,如本节所示,只有在整个循环过程中进行负荷分析时才能达到最小负荷。对于应力范围计算,需要在最小载荷下获得的von Mises应力的最小值,并且考虑其为零将导致应力范围的较小值。

在分析动态加载条件时,只有两个主要加载条件应用于曲柄销轴承的表面。这两个载荷彼此垂直,它们的方向在图1中显示为Fx的和Fy的。由于连杆和曲柄销轴承之间的接触面不承受张力,因此Fx的和Fy的也可以在与图1所示相反的方向上起作用。曲轴使用寿命期间的任何负载条件都可以通过缩放和组合来获得。这两个负载的大小和方向。

FE模型中的边界条件基于发动机配置。这种特定曲轴的安装在两个不同的轴承上,这导致边界条件的不同约束。曲轴的一侧通过滚珠轴承固定到发动机缸体,另一侧通过轴颈轴承滚动。在负载下,仅面向负载方向的轴承表面的180度限制了曲轴的运动。因此,使用与滚珠轴承宽度一样宽的固定半圆形表面来模拟该截面。这表明表面不能向任一方向移动而不能旋转。另一侧被建模为固定的薄半圆环,其仅将曲轴中心线保持在其原始位置并且用作枢轴关节。换句话说,轴颈轴承以允许曲轴绕轴线1旋转以及如在轴颈轴承中发生的方向3滑动的方式建模。这些定义的边界条件如图7所示。边界条件随着施加的载荷方向旋转。

图7:FEA模型中使用的边界条件

上:施加载荷:常压力超过120°

下左:固定环在方向1和2上超过180°

下右:全自由度的固定表面超过180°

压力分析的结果和讨论

几何体上的一些位置被认为用于描绘应力历史。根据有限元分析的结果选择这些位置,并且如所预期的,由于这些位置处的高应力集中,所有选定的元素都位于圆角区域的不同部分。图8中标出了选定的位置,图9中标出了这些元素符号的von Mises应力。临界载荷情况是曲柄角355,燃烧对活塞产生很大的影响。此时,在循环中的应力时间历史期间,所有应力都处于其最高水平。可以看出,此时位置编号2的压力最大。因此,选择元素编号2作为关键元素。图10显示了不同位置发动机转速2000 rpm时的最大应力,平均应力和应力范围。可

资料编号:[5440]