挖泥船A型绞刀齿材料组织及性能研究毕业论文

2020-04-07 10:21:25

摘 要

本文旨在设计一种新型绞刀齿材料,以满足绞刀齿工作时的性能需求,并且进一步提高绞刀齿的使用寿命。本文首先系统的分析了绞刀齿材料的磨损形式及其影响因素,然后针对绞刀齿的工作环境和性能要求,进而确定了大致试验方案。

首先,通过改变绞刀齿材料合金元素成分来提高其硬度、耐磨性以及韧度,确定了新型材料的合金元素的成分和含量。其次,为了进一步提高绞刀齿材料的综合性能,为其制定了系统的热处理工艺流程,并设置了对比试验。最后通过各组试样的硬度测试结果,得出了最佳热处理工艺方案。在850℃淬火(保温半小时并水冷) 200℃回火(保温两小时并空冷)的热处理条件下,材料的硬度较高,耐磨性较好,具有良好的塑性和韧性。

本文所介绍的新型绞刀齿材料具有成本低廉,综合性能良好等特点,与现有绞刀齿材料相比,大幅提高其耐磨性能与使用寿命,具有十分广阔的发展前景。

关键词:绞吸式挖泥船;绞刀齿;耐磨性;热处理

Abstract

The purpose of this paper is to design a new type of turret tooth material to meet the performance requirements of the turret cutter when working, and to further increase the service life of the turret cutter. Firstly, this paper systematically analyzes the wear forms of turret teeth materials and its influencing factors. Then, according to the work environment and performance requirements of reamer teeth, the approximate test plan is determined.

First of all, by changing the alloying elements of the turret tooth material to improve its hardness, wear resistance and toughness, the composition and content of the alloying elements of the new material are determined. Secondly, in order to further improve the comprehensive performance of the reamer material, a systematic heat treatment process was developed for it and a comparative test was set up. Finally, through the hardness test results of each group of samples, the optimal heat treatment process plan was obtained. Under the heat treatment conditions of quenching at 850°C (incubation for half an hour and water cooling) and tempering at 200°C (incubation for two hours and air cooling), the material has higher hardness, better wear resistance, and good plasticity and toughness.

The new turret tooth material introduced in this paper has the characteristics of low cost and good overall performance. Compared with the existing reamer material, it greatly improves the wear resistance and service life, and has a very broad prospect for development.

Key words:Cutter suction dredger; Cutter teeth; Wear resistance; Heat treatment

目录

摘 要 I

Abstract II

1.1 绞吸式挖泥船发展现状 1

1.2 挖泥船绞刀齿的主要特点 2

1.3 挖泥船绞刀齿材料的发展现状 2

1.4 挖泥船绞刀齿的磨损机理 3

1.4.1 常见的磨损形式 3

1.4.2 挖泥船绞刀齿的主要失效形式 3

1.5 课题内容 4

第二章 绞刀齿材料成分设计 5

2.1 材料中合金成分作用 5

2.2 绞刀齿材料成分分析与确定 6

2.3 绞刀齿材料成本计算 7

第三章 绞刀齿材料的试验研究 8

3.1 绞刀齿试验试样的制备 8

3.1.1 绞刀齿试样的熔炼 8

3.1.2 模具的制备与试样的浇铸 8

3.1.3 绞刀齿试样的成分测定 8

3.1.4 绞刀齿试样的切割 9

3.2 绞刀齿试样热处理方法 9

3.2.1 热处理试验设备 9

3.2.2 试样的淬火工艺及参数确定 9

3.2.3 试样的回火工艺及参数确定 10

3.3 绞刀齿试样的金相试验 10

3.3.1 金相试样制备 10

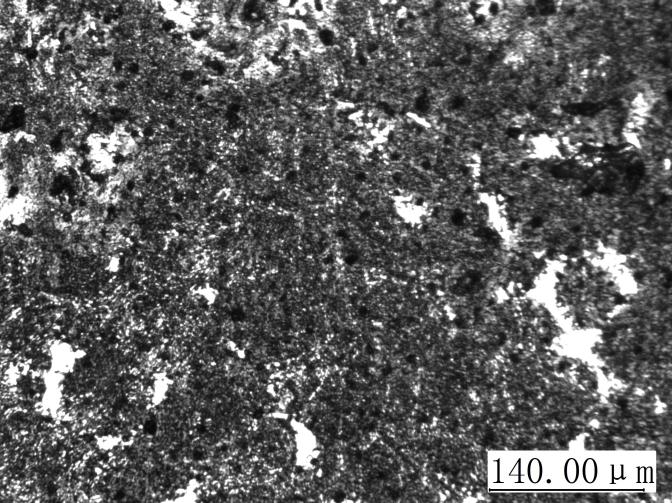

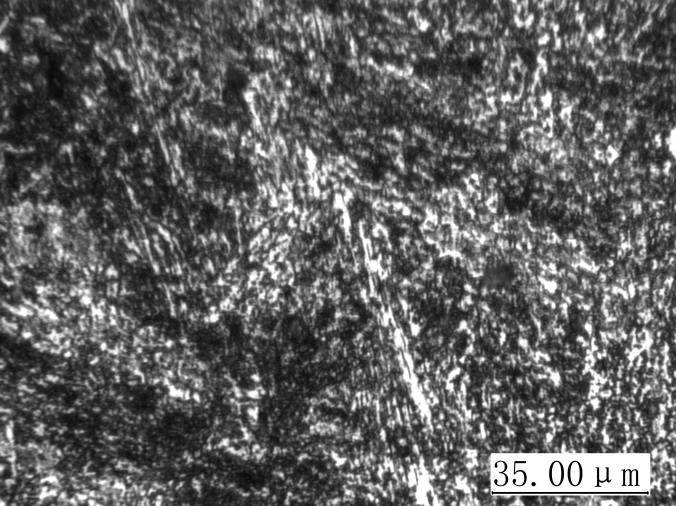

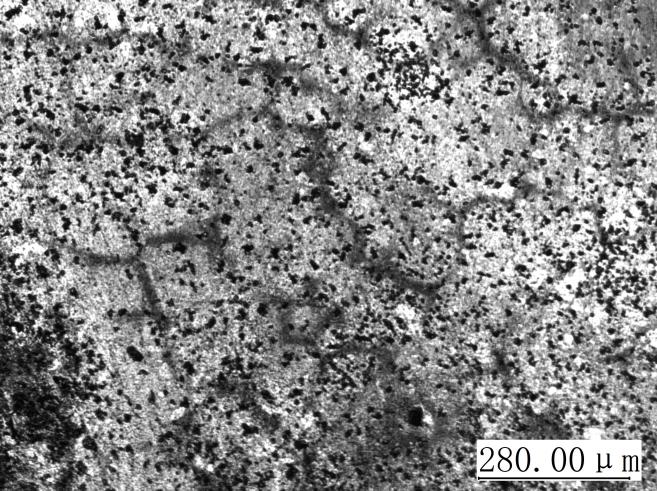

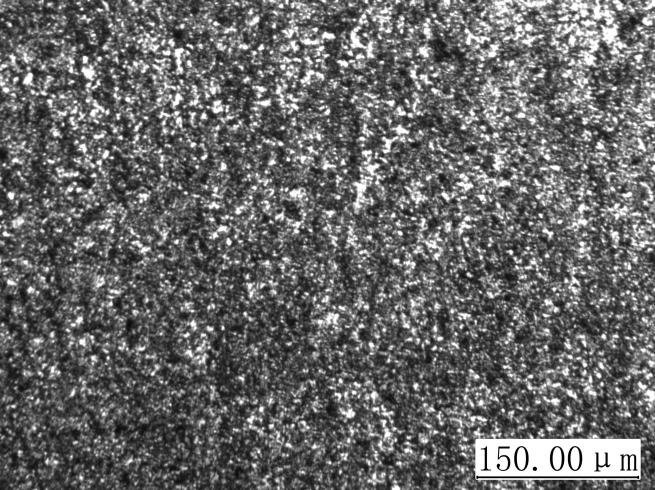

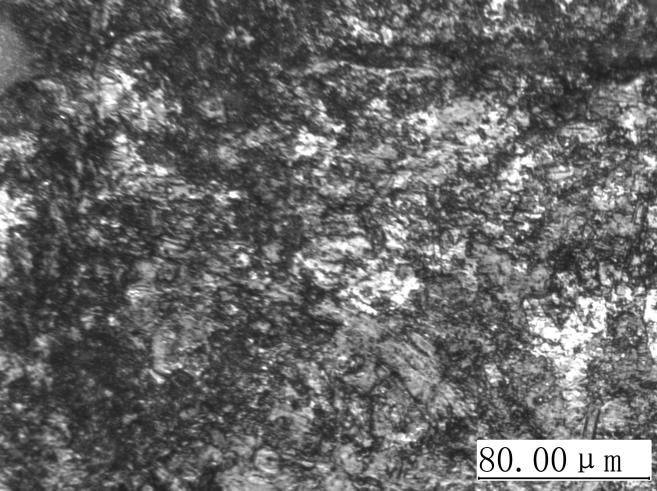

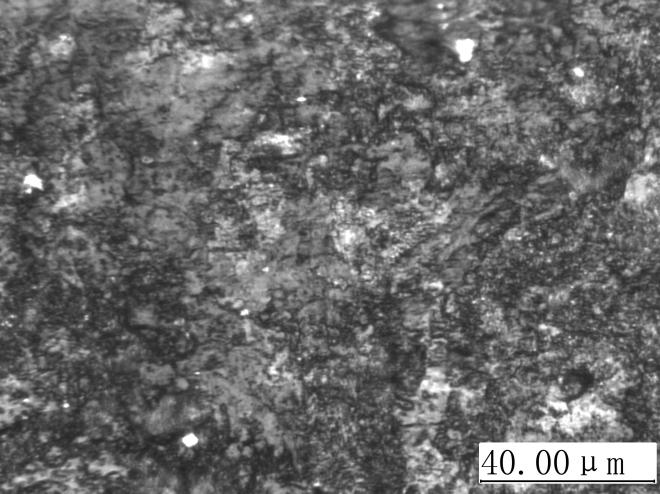

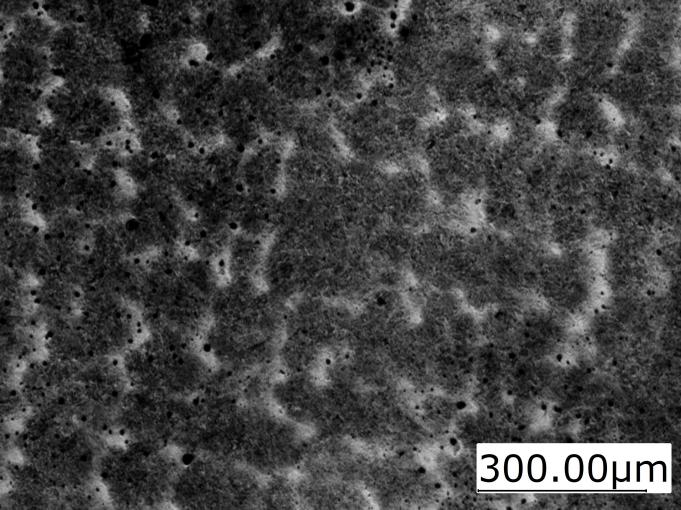

3.3.2 试样的金相组织观察及分析 11

3.4 绞刀齿试样的硬度测试及分析 15

3.4.1 硬度测试仪器 15

3.4.2 硬度测试试验步骤 16

3.4.3 试样硬度测试结果 16

3.4.4 硬度测试结果分析 17

3.5 本章小结 18

第四章 结论与展望 19

4.1 本文取得的成果 19

4.2 本文的不足之处 19

4.3 未来发展趋势 19

参考文献 21

致谢 23

第一章 绪论

1.1 绞吸式挖泥船发展现状

上世纪90年代以来,随着现代工业的发展和国际化贸易的急剧增长,世界航运事业迅速发展,推动了世界疏浚业和港口行业的蓬勃发展。由于疏浚是目前新建和扩充港口,扩充和维护航道尺度的主要手段,大部分国家都十分重视疏浚行业的发展,因此促进了绞吸式挖泥船行业的迅速发展,使其进一步朝着现代化,大功率,低污染等方向前进[1]。

挖泥船按照不同的工作方式主要分为五大类:耙吸式挖泥船,链斗式挖泥船,绞吸式挖泥船,抓斗式挖泥船,铲斗式挖泥船[2]。其中绞吸式挖泥船是通过绞刀的转动产生较大的切削力,绞松河底的泥沙和土壤,然后利用吸泥管吸入泵提排出进而完成疏浚工作[3]。绞吸式挖泥船在疏浚行业中运用广泛,可在江河湖海中进行疏浚工作,适用于风浪小,流速低的内河湖区和沿海航道与港口的疏浚和维护,比较合适的工作对象是泥沙和土壤;其工作效率高,经济效益好,能将挖掘、输泥和卸泥工作一次性完成,且操作简单,易于控制;同时大型绞吸式挖泥船还带有自航式系统,可以在极限环境条件下继续工作,在迁移过程中自行推进,这极大提高了挖泥船的工作效率并降低了船的调遣费用。绞吸式挖泥船的主要施工方法有三种:横挖法施工,分段挖法和顺逆流施工。装有钢桩的绞吸式挖泥船在风浪较大或水流速度较大的地区采用横挖法进行施工比较合适;分段挖法主要适用于需要进行分段施工的区域;而在使用钢桩定位在内流施工时或水流流速较大的情况下,采用顺逆流施工比较合适[4,5]。

近年来,世界上挖泥船的发展趋势大致有四个方向:大规模、智能化、多功能化和生态化,它的发展过程主要具有以下几个典型特征[6]:

(1)由于疏浚作业的需求提高,挖泥船的尺度逐步增大,自动化程度也越来越高,工作效率逐渐提高。

(2)新型疏浚设备和挖泥船发展迅速,出现了许多新型挖泥船如双体抓斗式挖泥船等,也出现了许多如气动泵、喷射泵等新型疏浚设备。

(3)液压驱动技术在挖泥船方面发展十分迅速,已经有了液压驱动逐步取代电力驱动的趋势,进而提高挖泥船的工作效率。

(4)疏浚行业在本质上是一个破坏生态环境的工程,因此各个国家开始重视如何减少挖泥船工作引起的环境污染和生态破坏,并且逐步推动着挖泥船向绿色、环保、节能等方向发展。

(5)随着科技的发展,挖泥船的自动化和智能化程度日益提高,大大提高了挖泥船的工作效率和经济效益,降低了人工操作的难度和人力资源的浪费。

1.2 挖泥船绞刀齿的主要特点

绞吸式挖泥船主要由船体,抽砂泵,绞刀,抽砂管道,传动装置和动力装置等构成,其中绞刀是其工作的核心部件之一[7]。绞吸式挖泥船工作时,绞刀直接与河底的土壤、泥沙和石块等直接接触,绞刀齿的工作性能对船的切削系统以至于工作效率有重要的影响。由于挖泥船工作时工况复杂,土质多样,在挖泥船工作过程中,绞刀齿极容易发生磨损、断裂及脱落等状况,但是由于绞刀齿的更换操作困难,频繁的更换绞刀齿会严重影响挖泥船的工作效率和经济效益[8,9]。因此如何提高挖泥船绞刀齿的使用寿命,开发新的、更好的耐磨材料制作绞刀齿,减少挖泥船工作过程中的磨损越来越受到各大挖泥船制造商的重视。

目前,高强度耐磨钢被广泛应用于制作挖泥船绞刀齿。因为高强度耐磨钢具有高强度、高硬度、高韧性和高耐磨性等特性,对提升绞刀齿的使用寿命和耐磨程度十分重要[10,11]。目前国内外主要使用的耐磨钢有三种:第一,利用合理的热处理工艺方式以及化学成分配比,获得具有较好的综合性能的低合金耐磨钢;第二,在工作过程中,利用外力作用使奥氏体向马氏体发生转变而在金属表面形成一层硬化层的奥氏体高锰钢;第三,靠形成M7C3型碳化物来提高金属表面耐磨性的高铬铸铁[12-14]。

1.3 挖泥船绞刀齿材料的发展现状

目前,国产和进口的挖泥船在长期工作中,其绞刀齿的使用寿命和耐磨性上存在较大的差别,一般情况下,进口绞刀齿的使用寿命是国产绞刀齿的使用寿命的一倍甚至更多。国产绞刀齿的金相组织主要是珠光体组织,基体是铁素体,少量的残余奥氏体与马氏体;而进口绞刀齿一般是用低合金耐磨钢制造,其金相组织主要是条状马氏体和少量的残余奥氏体。低合金耐磨钢一般采用淬火 回火的热处理工艺,工艺简单,具有良好的抗冲击性能和耐磨性能[15,16]。而且进口绞刀齿的马氏体组织的强度要高于国产绞刀齿的珠光体组织的强度,因此进口绞刀齿的综合性能要优于国产绞刀齿。国产绞刀齿的材料主要采用奥氏体高锰钢,奥氏体高锰钢在经过水韧处理后的组织为单相奥氏体,具有加工硬化的特性,在强烈冲击和载荷的反复挤压,冲击能量越高,硬化程度越好,但是在凿削式的工作条件下,奥氏体高猛钢的加工硬化峰在亚表层而不是最表层,亚表层的组织脆化萌生裂纹会导致表面耐磨层的脱落,因此奥氏体高锰钢并不是最好的绞刀齿材料,不适合在既受磨损又受冲击的条件下进行工作[17,18]。因此国内外开始致力于开发和研制出一种新型耐磨材料来制作绞刀齿,提高绞刀齿的使用寿命和耐磨性,使新型绞刀齿适用于各种复杂工况条件,减少挖泥船在施工过程中由于绞刀齿磨损所造成的损失,提高挖泥船的工作效率和经济效益。

1.4 挖泥船绞刀齿的磨损机理

1.4.1 常见的磨损形式

材料常见的磨损形式主要分为这几类:磨料磨损,黏着磨损,表面疲劳磨损,腐蚀磨损和冲击磨损[19,20]。磨粒磨损是指在受到压力情况下,金属之间产生相对滑动时,较硬的表面把较软的表面划伤而造成磨粒磨损;黏着磨损是指两个表面发生黏着,当两个黏着面发生相对滑动时,会在金属表面产生接触应力而产生磨损,主要包括擦伤,金属磨损和氧化磨损;表面疲劳磨损是指金属表面发生相互接触产生相对滑动时,由于承受力的反复作用而导致表面疲劳而产生裂纹,最后导致材料损耗;腐蚀磨损是指摩擦面受到化学反应作用而腐蚀,进而由于反复摩擦腐蚀产物脱落后新表面又受到腐蚀,如此反复过程所造成的磨损,主要包括氧化磨损和特殊腐蚀磨损;冲击磨损是指零件摩擦表面受到外来物的快速冲击而导致的磨损。

1.4.2 挖泥船绞刀齿的主要失效形式

挖泥船工作于河流,湖泊,海洋等环境,在长时间内绞刀齿直接与河底泥沙、土壤、岩石等直接接触而产生大量摩擦,导致绞刀齿表面产生大量磨损,进而导致绞刀齿的断裂和脱落。同时工作的环境不同也对绞刀齿的性能和使用寿命产生了重大影响,例如水质不同而导致的酸碱度不同和河底土壤的类型以及坚硬程度等。

挖泥船绞刀齿的主要失效形式是磨粒磨损和断裂[21]。挖泥船在长期工作过程中,绞刀齿受到水底压力并且与长期与河底的泥沙,水流等发生相对滑动,划伤绞刀齿表面,进而造成绞刀齿表面产生磨粒磨损而失效,长时间后导致绞刀齿表面脱落而使绞刀齿继续造成磨损,久而久之绞刀齿的长度越来越短,最终造成绞刀齿失效,使挖泥船的挖掘效率降低,这就是挖泥船绞刀齿的主要失效形式之一。同时,由于工作环境存在不同,在挖泥船工作时,由于河流底部土质的坚硬程度不一样,绞刀齿不可避免的会与河底的石块或坚硬的土层发生接触,进而导致绞刀齿发生断裂甚至脱落,大幅降低了绞刀齿的使用寿命和抗磨损能力,影响挖泥船的工作效率,这是挖泥船绞刀齿的另一个主要失效形式。这两个因素严重影响了我国疏浚行业的发展,对我国港口航道开发建设和河流业运输造成极大的制约,因此迫切需要一种新型材料来代替现有绞刀齿,在保证其综合性能的不受太大影响的情况下极大程度提高它的耐磨性。

在挖泥船绞刀齿的工作过程中,绞刀齿的磨粒磨损主要的是低应力和中应力磨粒磨损,因此绞刀齿表面的耐磨性就取决于金属表面的硬质相,绞刀齿表面的硬质相数目越多,绞刀齿的表面的磨损量就越少,表面也不容易脱落。因此为了提高绞刀的耐磨性能和使用寿命,就要在确保其综合性能基本不变的情况下极大可能提高表面硬质相的数目,尽可能追求绞刀齿达到表硬和心韧的效果,从而大大提高挖泥船的工作效率和经济效益。

1.5 课题内容

本次设计的题目是挖泥船A型绞刀齿材料组织及性能研究,旨在设计新型绞刀齿材料,通过选择合适的合金成分,配合不同的热处理工艺方式,进而分析材料的金相组织和性能指标,得出解决绞刀齿易脱落、磨损、断裂和使用寿命低等问题的方案。本次试验的基本内容是以中高碳钢为主体,合金成分主要有锰,钼,铬等,通过熔炼和浇铸,制得绞刀齿材料试样,然后利用线切割工艺制备金相试验试样,然后对试样采用淬火 回火的热处理工艺进行处理,分别制取铸态,淬火,低温回火,中温回火和高温回火五组试样,进行打磨、抛光和腐蚀处理后观察金相组织并记录,然后采用显微硬度仪和数显洛氏硬度计分别测出五组试样的显微硬度HV和洛氏硬度,最后对结果进行整合和处理,得出结论。

绞刀齿材料成分设计

2.1 材料中合金成分作用

各种金属的综合性能是由金属内部的组织结构决定的,而内部的组织结构又由其化学成分所决定。在我们分析和研究材料时,不仅仅要关注材料的宏观组织和性能,更要从微观方面去分析和了解材料的各方面性能和参数,因此就要弄清楚材料内个合金元素种类和主要作用,这些合金元素在很大程度上决定了材料组织的性能。以下为这些合金元素在材料中的所起到的作用[22]:

- 碳C

随着钢中碳含量的增加,钢的屈服点,抗拉强度和硬度都会升高,当超过一定临界点的时候,钢的硬度上升变得缓慢,而钢的塑性和抗冲击性会降低。因此碳含量的高低对金属材料的硬度,塑性和抗冲击能力影响比较大。但是碳含量过高会导致钢的耐大气腐蚀能力降低而影响钢的性能。

- 硅Si

硅在钢的生产过程中极为常见,经常被作为脱氧剂加入到炼钢过程中。硅元素对于钢来说是一种有益的元素。硅能溶于钢中的铁素体,使钢的硬度和强度增加,并且显著提高钢的弹性极限,而塑性和韧性略有下降。硅在钢中的含量为1.3%时,钢的硬度值和冲击韧度值均达到最大值,但是当硅的含量超过3%时,将会使材料的塑性和韧性显著降低,促进淬火裂纹的形成,材料中硬质相数目也会减少,进而降低钢的硬度。同时,硅能通过提高钢产生回火脆性的温度而使钢的回火能力得到提升。

- 锰Mn

在炼钢过程中,锰是一种极好的脱硫剂和脱氧剂,能在一定程度上消除硫和氧对钢的危害,提高钢的硬度,强度和热加工性能,降低钢的脆性,能显著提升钢的综合性能。锰元素在钢中是一种有益的元素,其在钢中主要有两个重要作用。第一,锰和铁能形成置换固溶体,能对起到固溶强化的作用,大幅提高钢的强度和硬度;第二,锰元素还可以溶于Fe3C中,形成(Fe,Mn)3C型合金渗碳体,起到细化珠光体的作用。同时,锰元素含量越高,基体材料的淬透性也越好,但是会降低基体材料的抗冲击能力。

- 铬Cr

在钢中,铬是一种有益的合金元素,能显著提高钢的淬透性,硬度和耐磨损性,能有效阻止钢中的石墨化过程。同时,随着钢中铬含量的增加,钢的耐腐蚀性,耐氧化性和热强性都逐渐升高。这些特性使铬元素能很好运用于各钢种冶炼过程和机械制造中,极大程度提高了产品的综合性能。但是铬元素的存在也会对钢带来一些缺点,例如钢的脆性温度区间变大,而且使钢在热加工过程中产生回火脆性的倾向变大。

- 钼Mo

钼在钢中也是一种有益元素,随着钼的含量的升高,材料的硬度和抗氢侵蚀能力也随之提高。同时,钼元素在钢中能起到细化晶粒的作用,提高钢的热强性和淬透性。钼元素还能与钢中的铁素体形成固溶体,进而发生固溶强化,大幅提高钢的综合性能。但是,钢中钼元素含量升高时,钼元素与碳形成的化合物的数量也会升高,分布与材料组织中,使基体材料的韧度降低。在低合金钢中,钼的存在还会加大钢发生石墨化的倾向。

- 硫S

在一般情况下,硫元素对钢材来说是一种有害的元素,通过炼钢过程而使矿石和原料中的硫元素进入钢材中。硫元素在钢中主要以硫化铁的形式存在,由于硫化铁的熔点要低于钢材的一般加热温度,因此硫元素的存在会使钢产生热脆性,硫元素含量越高,钢的热脆现象越严重。同时,硫元素也会导致钢的韧性和塑性降低,钢在锻造和轧制过程中的热裂纹倾向也会变大。通常加工情况下要求钢中硫元素含量低于0.045%。

- 磷P

在一般情况下,钢中的磷元素也是一种有害的元素,其主要来源于炼钢过程中的矿石。磷元素的存在虽然会使钢的强度和硬度有所提高,但是钢的塑性和韧性会显著下降,也会使钢的冷脆倾向增大。因此一般要求钢中的磷元素含量要低于0.045%。

2.2 绞刀齿材料成分分析与确定

在绞刀齿基体材料的选择过程中,我们需要考虑以下几个方面。第一,绞刀齿基体材料需要具备良好的综合性能,绞刀齿的工作环境复杂多样,需要基体材料有良好的韧性,而耐磨性又是衡量绞刀齿的使用寿命的重要依据之一,因此特别需要绞刀齿基体材料具有较好的韧性和耐磨性;第二,考虑到经济方面的因素,绞刀齿的基体材料要便于获取,物美价廉;第三,参考国内外现有的绞刀齿材料。因此本文选择的绞刀齿基体材料是中高碳钢。中高碳钢价格低廉,具有高硬度,良好的韧性和耐磨性等特质,能很好的满足此次试验的需求。根据2.1所述的各合金元素的作用,为了进一步提高绞刀齿材料的各项综合性能,在试样材料中还添加了一些合金元素如铬、镍、锰等,以确保配出的绞刀齿材料足以满足试验的需求。绞刀齿各组成成分及含量百分比如表1所示。

表1 绞刀齿各组成成分及含量百分比

元素 | C | Si | Mn | Cr | Mo | S | P |

含量百分比 | 0.65-0.75 | 0.25-0.45 | 1.0-1.5 | 1.0-1.5 | 0.3-0.4 | ≦0.03 | ≦0.03 |

2.3 绞刀齿材料成本计算

在本次试验中,我们不仅要考虑试验材料的综合性能是否符合试验的各项要求,还要注意到试验材料的成本是否低廉以及原材料是否便于获得。各原材料种类以及所含合金元素百分比和价格如表2和表3所示。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: