支架零件冲压工艺及模具设计毕业论文

2020-04-07 08:46:35

摘 要

本文详细介绍了汽车支架零件的冲压模具设计和工艺流程。首先分析零部件的形状尺寸特点,考虑落料、冲孔、拉深顺序区别所带来的各种影响,确定本次设计的加工工艺方案,最终采用落料-拉深-冲孔复合模进行零部件的加工。此外在设计方案时需要考虑各个工序间的影响,确定卸料方式。确定方案之后进行一些基本的设计和计算,确定毛坯的形状和尺寸,设计排样图,计算冲裁力,拉深力等,根据计算的力确定压力机的型号。随后初步计算各个模具的刃口尺寸和外形尺寸,根据模具的整体结构对计算的模具尺寸进行调整,确定模具的尺寸。随后进行模架的选取,确定垫板,固定板,衬板等配件的尺寸。选择紧固件的尺寸,如螺栓、螺钉、橡胶等。在设计模具卸料时,确定相应的顶杆,顶板的形状和尺寸。最后将所有的零部件进行组装,完成模具的装配,并生成相应的模具装配图和二维图以及其他相关的零部件的二维图。本次模具设计充分考虑了结构上的问题,基本满足了生产要求,并通过工艺方案避免了孔在弯曲中的变形,且采用固定卸料板避免了因模具行程大而又需要及时卸下零件的问题。

关键词:支架零件;复合模;冲孔;落料;拉深

Abstract

This paper introduces the stamping die design and process flow of automobile support parts in detail. Analyzing the characteristics of the parts shape size, first consider the blanking, punching and deep drawing order difference brought about by the various influence, determine the processing technology of the design scheme, finally using compound die for blanking, deep drawing, punching parts processing. In addition, it is necessary to consider the influence of each process and determine the unloading method when designing the scheme. Determine the solution after some basic design and calculation, determine the shape and dimension of blank, design layout diagram, calculation of blanking, deep drawing force, etc., according to the computing power to determine the type of press. Then, the cutting edge size and shape size of each mold are preliminarily calculated, and the calculated die size is adjusted according to the overall structure of the mold, so as to determine the size of the mold. Then the die frame is selected to determine the size of gasket, fixed plate, liner plate and other accessories. Choose the size of fasteners such as bolts, screws, rubber, etc. Determine the shape and size of the corresponding top bar and top plate when unloading the mould. Finally, all the parts are assembled to complete the mold assembly, and the corresponding mold assembly drawing and 2d drawing as well as 2d drawing of other related parts are generated. The mould design fully considers the structural problems, basically meet the production requirements, and through the process to avoid the holes in the bending deformation, and not die with fixed stripper plate large travel and need to unload the parts in time.

Key words: bracket parts; Composite mould; Punching; Blanking;Deep drawing.

目录

第一章 绪论 1

第二章 制件的工艺分析 3

2.1工件的材料和结构 3

2.2工件的尺寸精度 3

2.3工件的工艺性分析 4

第三章 工艺方案的确定 5

3.1工艺方案的确定 5

3.1.1方案种类 5

3.1.2各方案的比较 5

第四章 零件毛坯尺寸的计算和排样图的设计 6

4.1确定拉深次数 6

4.2确定毛坯尺寸 6

4.3排样图的设计 6

4.4材料的利用率 7

第五章 工艺力的计算和压力机的选取 9

5.1冲裁力计算 9

5.1.1落料力的计算 9

5.1.2冲孔力的计算 9

5.1.3卸料力、推件力及顶件力的计算 10

5.2拉深力的计算 10

5.3压力机的选择 10

5.4压力中心的选择 11

第六章 模具设计 12

6.1模具的整体设计思路 12

6.2落料凸、凹模的设计 12

6.2.1落料凸、凹模刃口尺寸的设计和计算 12

6.2.2落料凸、凹模外形尺寸的设计和计算 13

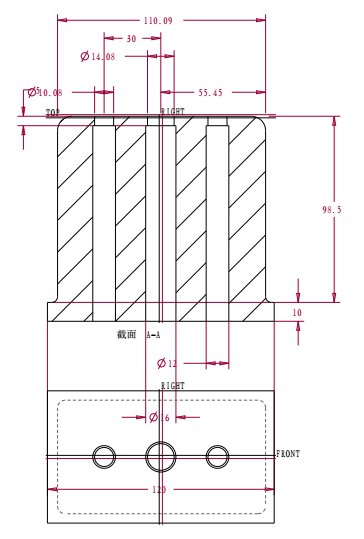

6.3拉深凸凹模的设计 14

6.4 冲孔凸凹模的设计 15

6.5模具材料的选择 16

第七章 模架模柄的选取 19

7.1模架的选取 19

7.2模座的选取 19

7.2.1上模座的选取 19

7.2.2下模座的选取 19

7.3模柄的选取 19

7.4导向装置的选择 19

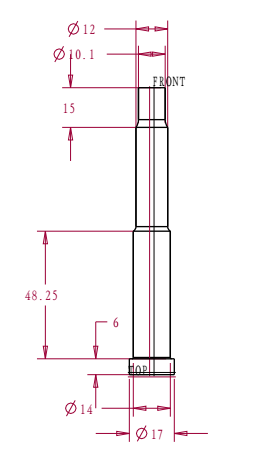

7.4.1导柱的选择 19

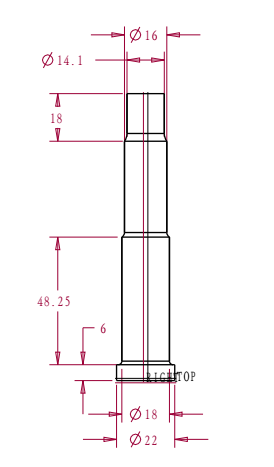

7.4.2导套的选择 19

第八章 其他零件的选取与设计 20

8.1固定板 20

8.2垫板 20

8.3衬板 20

8.4卸料板 20

8.5紧固件的选择 21

8.6橡胶元件的选取 21

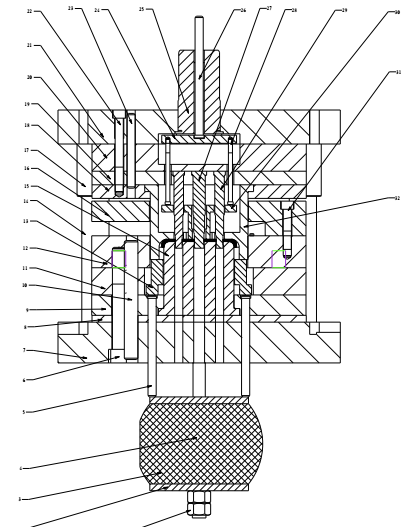

第九章 模具装配图 22

第十章 结论 23

参考文献 25

致谢 26

第一章 绪论

在现代化的工业生产中,我国的模具生产水平相对之前已经有了比较大的提升,且相对于发达国家的生产水平也有了较大竞争力。主要体现在:大型、精密、复杂、长寿命中高档模具及模具标准件发展速度快于一般模具产品。大型冲压模具已能生产单套重量达50多吨的模具。在国内,尺寸精度高、工作年限长的多工位级进模目前也已经可以生产。此外,大尺寸的精冲模国内的技术和水平也已达到较为先进的地步[4]。

目前国外在模具行业比较先进的国家,其模具的生产厂都相对较小,不是很大,但是他们的自动化程度比较高,而且从事的都比较专一,具有较强的生产能力。此外模具企业中各类软件的技术应用比较熟练和广泛,专业程度高。国内模具企业中一些工程技术人员与国外相比已经有了较强的竞争力,甚至有些已经达到或者超出国外顶尖技术人员的水平[2]。虽然目前的情景相对之前有了较大的改善,但是实际中,我们和国外的一些差距还是比较大的。在生产技术方面,机械设备方面和人员专业素质方面都有着很大的差距。然而在模具的材料方面,随着国内研发能力的上升,各种新材料的出现,差距在逐渐缩小。此外在模具的价格和制造周期上国内模具企业还是具有一定竞争优势的[6]。

目前虽然我国的模具生产技术有了很大的提高,在世界上也属于靠前的位置,但是总的来说相对于其他先进的工业制造强国还是有着一定的差距。在国内模具行业的从事人员专业素质还普遍不够高,设施和技术还有很多不足之处[3]。落后和差距主要表现在加工模具时所需要的精密设备还是较少,由此生产出来的模具在尺寸精度上难以达到要求;各类软件技术的覆盖率不够广,专业人员缺少;此外很多世界上较为先进的技术没有被推广使用,导致大部分结构复杂,体型较大,加工精细和寿命较长的模具还是依赖进口其他国家的产品[7]。

本次设计的汽车支架零件形状不算复杂,结构对称,因为两侧面为弧形结构,需要考虑加工工艺,采用机械加工铣圆弧的方式,虽然加工的精度比较高,但是效率底下,不足以满足大批量生产。所以本次设计的加工工艺是先进行冲压,包括圆弧结构,最后进行一次拉深成型,采用这种方法可提升加工生产的效率,避免了机械加工圆弧所带来的影响,特别是加工汽车所使用的零件,需求的数量和生产成本都是需要慎重考虑的。此外,采用这种方法可明显提高产品生产效率并保证其精度和质量。

冲压加工是利用安装在压力机上的模具,对在模具里面的板料施加力,使板料在模具里产生变形,从而获得一定形状、尺寸和性能得到产品零件的生产技术[15]。

拉深是利用拉深模具将冲裁好的平板毛坯压制成各种开口的空心工件,或将已制成的开口空心件加工成其他形状的空心件的一种冲压加工方法。板料拉深成形是一种十分重要的制造技术,而拉深模具的设计是拉深成形的重要容。通过数值模拟可以精确地了解在拉伸过程中板料各部分的应力、应变变化,分析可能出现的成型缺陷。不仅避免了制作合格模具的繁琐工序,有效缩短了模具制造的周期,而且大幅度提高了模具制造的精度和产品成形质量[16]。

第二章 制件的工艺分析

2.1工件的材料和结构

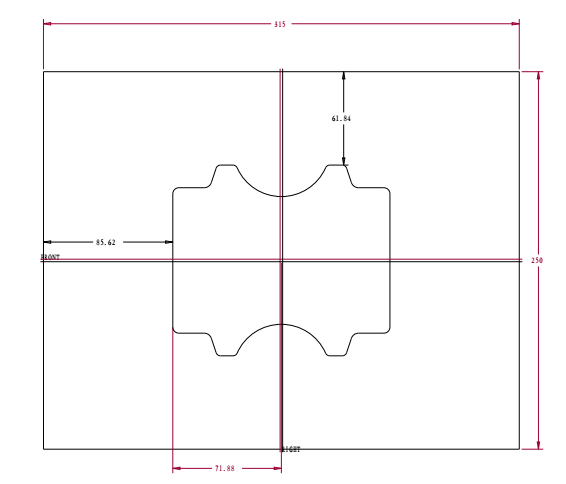

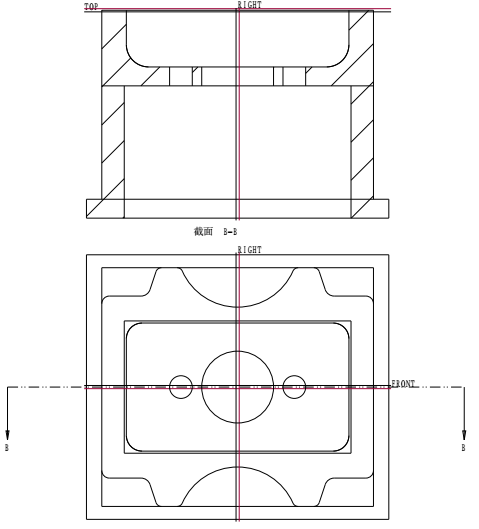

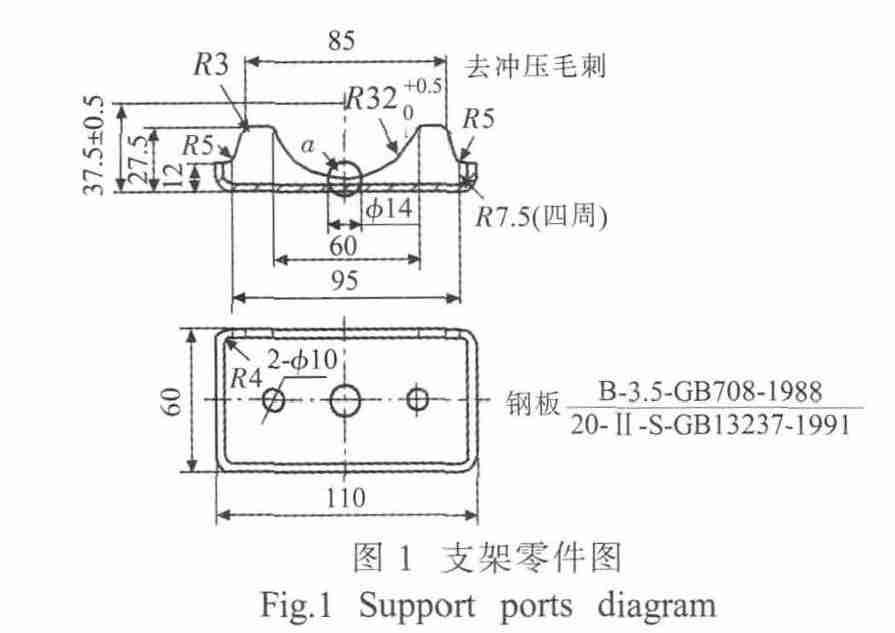

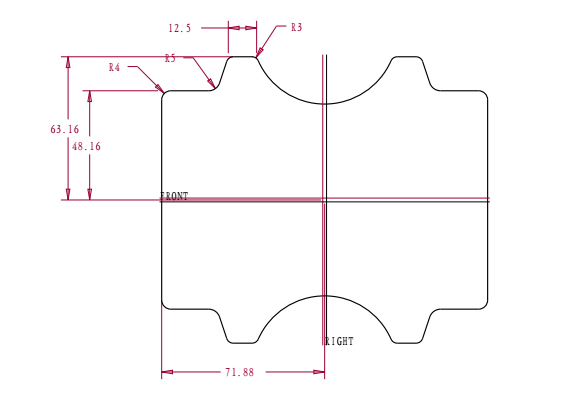

制件简图:如图2-1所示

名称:支架零件

材料: 20钢

材料厚度:3.5mm

材料厚度:3.5mm

图2.1制件图

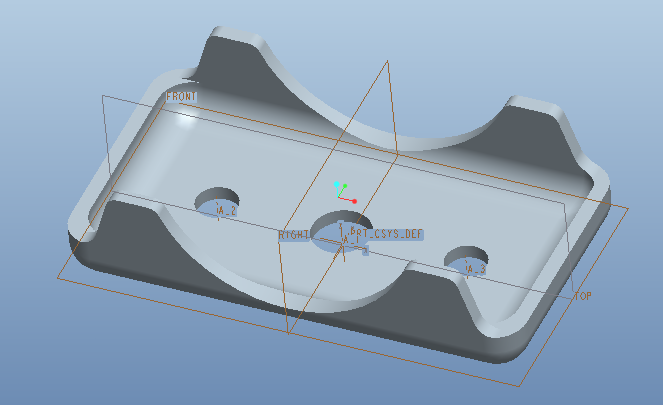

图2.2制件三维图

2.2工件的尺寸精度

给定的文献中没有标注工件的尺寸公差,所以定为自由公差,选定公差等级为IT11,基本可以满足本次的设计尺寸精度要求。

2.3工件的工艺性分析

从工件的尺寸和结构来看,工件厚度为3.5mm,结构对称,中心有孔,且具有圆弧结构,可通过拉深和冲孔获得。但是需要先考虑各工艺的顺序,落料之后是先冲孔还是先拉深,先冲孔的话会导致底部的孔发生变形,但是先拉深又会导致圆弧结构在拉深过程中产生变形,这就需要通过计算来进行判断对哪一种的影响较大,采取最佳的方案。

第三章 工艺方案的确定

3.1工艺方案的确定

3.1.1方案种类

支架零件的主要作用是用于承载汽车后桥弹簧钢板,它的内外壁均为圆角过渡,符合冲压工件的要求,该冲压件批量大,因此设计的模具需满足大批量生产的要求。通过零件图示可以看出,零件除了具有一般的盒形件结构之外还有着圆弧结构,这就需要在确定工艺方案时仔细考虑,每一种工艺流程所产生的结果都是不相同的,所引起的误差和偏差也有大小之分。总体来说零件可通过落料、拉深、冲孔工艺完,具体选择什么样的工艺流程需要对每一种工艺过程进行分析。

方案一:先进行落料(通过落料来切圆弧结构),然后进行拉深,最后冲孔(级进模)

方案二:先进行落料(通过落料来切圆弧结构),然后进行拉深,最后冲孔(复合模)

方案三:先进行落料(长方形坯料),然后拉深,其次冲孔,最后进行切圆弧,采用两套复合模

3.1.2各方案的比较

方案一:

选择本方案,模具的整体结构简单,加工制造时也比较简单方便。但是本方案需要两道工序,即两套模具。不得不说的是,在每一道工序完成之后,接下来的操作和加工必然会增大制造误差,这样就会对工件的精度和质量带来影响,难以满足生产需要。此外本工件尺寸轮廓较大,如果选择本方案,在进行设计模具时,相应的尺寸也会较大,从而会增加加工难度以及经济成本,进而排除此方案。

方案二:

本方案只需要一套模具,模具的整体结构虽然复杂,但定位准确,工件的精度及生产效率要求基本能满足。虽然拉深过程会对圆弧结构造成影响,但是考虑到拉深的深度较浅,且厚度适中,所以对圆弧结构的影响可忽略不计。复合模加工过程简单,且生产的模具零件精度较高。

方案三:

本方案需要两道工序,即两套复合模具,成本相对较高,生产效率低。虽然最后的切圆弧精度较高且不会因为拉深而产生一些变形的影响,但是和方案二相比较,生产效率降低太多,不能满足大批量生产的要求。本方案也进行排除。

综上所述,采用方案二,应用落料-冲孔-拉深复合模生产。

- 零件毛坯尺寸的计算和排样图的设计

4.1确定拉深次数

当r=(0.05-0.20)B Hlt;(0.3-0.8)B时,可以一次拉伸成形

由B=60 R1=4,R2=7 12lt;Hlt;27.5

计算r=3~12,Hlt;18~48,则可进行一次拉深成形

4.2确定毛坯尺寸

根据r/(B-h)≦0.22,确定直边展开长度l=h 0.57r

h=h △h △h=0.05h △h=0.6 h=12 0.6=12.6

L=12.6 0.57×7.5=16.88

展开尺寸长边L=110 2×14.88=143.76

短边最长尺寸B=60 33.16×2=126.32

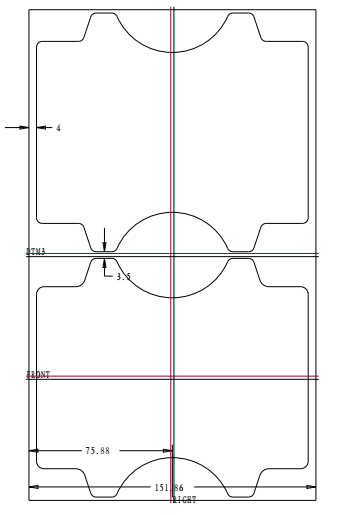

4.3排样图的设计

排样是指工件在毛坯材料上的布置的方法。排样时工件之间以及工件与毛坯材料侧边之间留下的结构废料叫搭边。搭边的作用是补偿定位误差,保证冲出合格的工件。搭边还可以使条料有一定的刚度便于送进。合理的排样和选择适当的搭边值,可以在一定程度上降低生产成本、保证工件的加工质量及延长模具的使用年限[5]。

按零件的不同几何形状,可得出其最佳的排样方式,而根据排样类型又可分为有搭边和无搭边两种。

图3.6排样图

因为已知工件的厚度t=3.5mm,所以可以确定在毛坯排样图中工件间距离b为3.5mm,搭边值a为4mm。

4.4材料的利用率

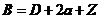

材料的经济利用率可以用材料的利用率来进行初步的计算和估计。因此需要对坯料和废料的面积进行计算,首先应该根据结构对条料的宽度进行计算[11]。根据如图所示的排样图,由[1]查得,同侧导料销条料宽度公式为:

(4-1)

(4-1)

式中D为毛料宽度,

D=126.32mm

搭边值a=4mm

B=D 2a Z=126.32 2×4=134.32mm

S=143.76 3=146.76mm

冲压毛胚的面积:

BS=19712.80mm²

工件毛胚的面积:

A=[35.66×143.76 25×15.5 71.32×6.64 0.5×10×15.5 (20.86×60 0.5×60×11.14-32²×π×140/360)]×2

=12799.59mm²

η=A/BS×100%

=64.93%

故由此可知,材料利用率为64.93%。

第五章 工艺力的计算和压力机的选取

5.1冲裁力计算

冲裁力计算包括冲裁力、卸料力、推件力、顶出力的计算

冲裁力是通过模具之间的相互运动使与想要获得的制件和坯料分离需要的力,冲裁力的大小通常与坯料的力学性能和所要获得的工件的尺寸和形状有关[9]。冲裁力是模具设计过程中的重要参考依据,根据冲裁力可以考虑模具的整体结构,选择适合的压力机并确定相关的参数。在选用冲压设备时,压力机的标称压力必须大于所计算的冲裁力,所设计的模具的强度和刚度需要达到一定的要求,能够在所计算的冲裁力不会发生形变,以适应冲裁的要求[8]。

一般可按照由[1]查的的公式进行计算,如下:

(5-1)

(5-1)

式中:l——为冲裁件的周长长度

K——系数,一般取k=1.3

t——板料厚度,3.5mm

Ʈ——材料的抗剪强度

查得20钢的材料性能如下:

τ=360Mpa

σb=400Mpa

5.1.1落料力的计算

冲裁坯料时,需要通过计算毛坯的周长来计算落料力,但是对于本工件的坯料来说,其结构相对复杂,具有一定的圆弧结构,因此在计算时需要进行细致的划分,有些地方需要进行近似处理。

计算毛坯的周长l=346.5mm

则P1=504.5KN

5.1.2冲孔力的计算

由于制件的三个孔的尺寸并不相同,因此需要对两个尺寸的孔分别计算,计算周长和冲裁力。

冲孔时,孔的周长分别为43.98mm,31.42mm

P2=51459.29N P3=72043.00N

总的冲裁力:P=P1 2×P2 P3=679.5KN

5.1.3卸料力、推件力及顶件力的计算

由于冲裁过程中材料会产生弹性形变,且会有摩擦的存在,冲裁后制件会因此紧紧的卡在凸模上,而冲落的材料也会卡在凹模洞中,这时就需要将材料从模具中卸下。从凸模上卸下材料的力称之为卸料力;落入凹模的废料或者冲压件沿着冲裁的方向推出的力称为推件力;落入凹模的废料或者冲压制件逆着冲裁的方向推出的力称为顶件力。由[1]查得:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: