22MnB5钢电阻点焊过程模拟及工艺参数优化毕业论文

2020-02-19 15:44:51

摘 要

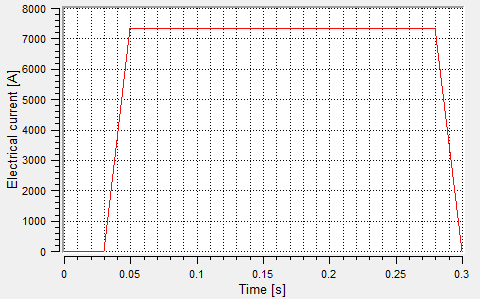

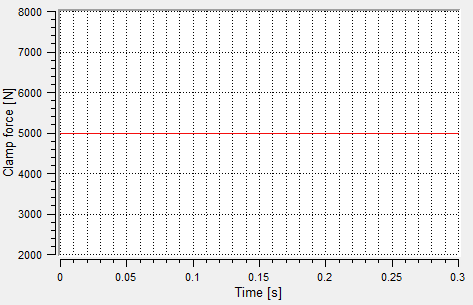

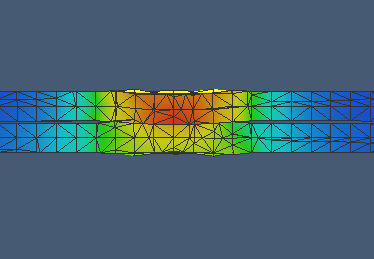

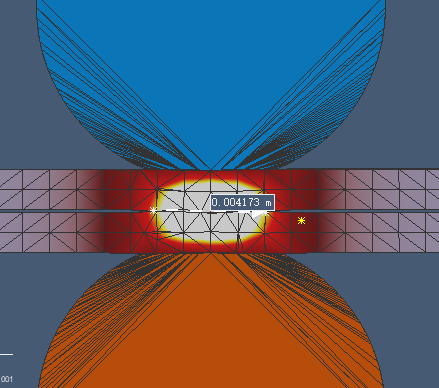

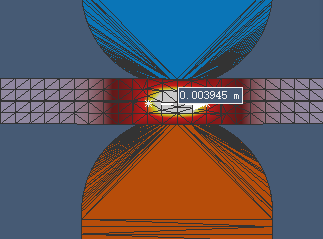

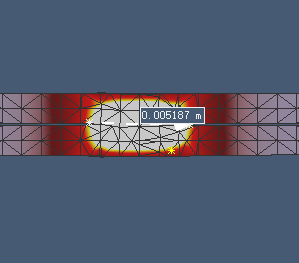

本文借助了焊接模拟软件simufact.welding对1.5mm厚的22MnB5高强钢板电阻点焊的焊接过程进行了模拟,主要观察了点焊过程中两板之间的接触情况和温度变化等,接着进入到本实验的第二个部分,对上述的焊接模型进行参数优化,在这部分的实验中本文利用了响应曲面设计方法,这种方法可以输出响应值与各影响因素之间的函数关系式,并且可以通过对函数关系式进行数理分析来求出最优的工艺参数,本文中采用Minitab软件来完成对响应曲面法的分析和求解,首先通过simufact.welding软件分别计算并测量出由三因素的响应曲面设计法所设计出的15组试验条件下的最大熔核尺寸R,记录是否出现飞溅的情况,然后将数据带入minitab中,经由软件分析,得出了高强钢电阻点焊熔核尺寸与焊接时间t,焊接电流I和电极压力F之间的函数关系式,由P值可以看出,对尺寸影响较大的是焊接电流和焊接时间,并且由图表可以看出,熔核尺寸随焊接电流和焊接时间的增大而增大,随电极压力的增大而减小,并根据是否出现飞溅缺陷为依据推测出最佳熔核直径接近5.5mm,熔核尺寸过大会出现飞溅,过小会导致焊点不够牢固,然后根据Minitab中的响应优化器反推出最佳工艺参数值,此时t=0.3s,I=7.33KA,F=5KN,通过simufact.welding验证后,这种情况下熔核成型良好,无明显缺陷,本文对焊接过程的模拟以及焊接工艺参数的优化这方面的问题提供了参考价值,本文的特色体现在合理的运用人机交互的思想,通过人与机器的合作来解决遇到的难题。

关键词:高强钢;响应曲面法;人机交互;参数优化

Abstract

In this paper, the welding process of resistance spot welding of 22MnB5 high strength steel plate with thickness of 1.5mm is simulated by welding simulation software simufact. The contact condition and temperature change between the two plates during spot welding are mainly observed. Then the second part of this experiment is entered. The parameters of the above welding model are optimized. In this experiment, the response surface is used. The advantage of this method is that multiple quadratic regression equation can be used to fit the functional relationship between each factor and response value, and the optimal process parameters can be obtained by analyzing the regression equation. In this paper, Minitab software is used to complete the analysis and solution of response surface method. Firstly, the response surface of three factors is calculated and measured by simufact. welding software. Fifteen groups of maximum nugget size Y designed by the design method are used to record whether there is spatter or not. Then the data are brought into minitab. Through software analysis, the functional relationship between nugget size and welding time, welding current I and electrode pressure F of resistance spot welding of high strength steel is obtained. From P value, it can be seen that welding current and welding have great influence on size. I t can be seen from the chart that the nugget size increases with the increase of welding current and welding time, and decreases with the increase of electrode pressure. It can be inferred that the optimum nugget diameter is 5.5mm, spattering occurs at large, too small is not safe enough. Then the optimum technological parameters are deduced according to the response optimizer. At this time, t = 0.3s, I = 7.33KA, F = 5KN. After verification by simufact. welding, the nugget size is 0.3s, I = 7.33KA, F = 5KN. In this case, nugget forming is good without obvious defects. This paper provides reference value for the simulation of welding process and the optimization of welding process parameters. The characteristics of this paper are embodied in the rational use of human-computer interaction, through the cooperation of human and machine to solve the problems encountered.

Key Words:High Strength Steel; Response Surface Methodology; Human-Computer Interaction; Parameter Optimization

目 录

第1章 绪论 7

1.1研究背景及意义 7

1.2 电阻点焊的发展 7

1.2.1 电阻点焊的概述 7

1.2.2 电阻点焊熔核尺寸主要影响因素 8

1.3 国内外研究现状 8

1.4 本课题的主要研究内容 9

第2章 电阻点焊过程模拟的方法 10

2.1实体建模和有限元模型 10

2.2 simufact.welding点焊模块 11

2.2.1 导入模型及材料 11

2.2.2 设置参数 11

2.3 结果后处理及小结 12

第3章 基于响应曲面法的参数优化 14

3.1 响应曲面法概述 14

3.2 响应曲面设计法的类别 14

3.3 响应曲面法在本试验中的应用 15

第4章 结果分析及优化 18

4.1 数值模拟结果 18

4.1.1 实验准备及操作中出现的问题 18

4.1.2 结果分析 19

4.2 电阻点焊焊接参数的优化 20

4.2.1 参数优化的准备及优化过程中遇到的问题 20

4.2.2 结果分析 22

第5章 结论 26

参考文献 27

致 谢 28

第1章 绪论

1.1研究背景及意义

近些年来,在国家政策的支持下,我国的汽车产业发展十分迅速,但相应的也带来了很多问题,主要涉及能源短缺和环境污染等方面,鉴于这些问题,汽车轻量化这一概念逐渐被人们所熟知,它是目前比较有效的能够改善上述问题的方案之一,世界各国都在研究这一问题[1,2]。

在研究汽车轻量化的过程中,先进高强钢这种材料在汽车制造行业中的使用比例逐渐增加,在全球能源危机和环境污染加剧的今天,通过提高先进高强钢(AHSS) 在汽车结构制造中的使用比例,在增加车辆结构强度的同时使其重量基本不变,逐渐成为汽车工业未来发展的主要研究内容之一[3,4,5]。

在简单的逻辑思维上来看,汽车轻量化和汽车安全性是相互矛盾的两个概念,在普通人的眼中,越厚重的材料往往越结实越安全,而轻薄的材料往往与脆弱相联系,实际并非如此。传统的钢板很难在保证汽车具有较高安全性能的同时,也具有较好的轻量化特性[6]。对于当下的一些新型轻量化材料,比如铝、铁等新型材料,虽然它们对于汽车轻量化这方面的问题起到了较大的作用,但是在强度方面却难以达到预期的要求,使得这些新型轻量化材料在汽车制造业中的应用难以有重大突破。在汽车行业对轻量化材料要求越来越高的今天,22MnB5高强度钢板的出现使得在上述问题的研究上有了重大的突破,这种新型钢板在保证汽车能够实现轻量化的同时,也确保了汽车具有更好的安全性能。正应如此,对于这种新型材料的研究具有重大的意义。所以研究高强钢电阻点焊工艺及接头力学性能,获得最佳工艺参数,对实现车辆轻量化,满足油耗限值要求具有重要意义[7]。

1.2 电阻点焊的发展

1.2.1 电阻点焊的概述

由于电阻点焊的焊接接头质量较好,焊接速度比较快,较为容易实现自动化,所以在近几十年来,其在汽车工业生产中被广泛使用。电阻点焊也是焊接的一种,其中的热源来自于电阻热,即焊接电流流经电极和工件时,因存在电阻而产生热量,熔化母材,上下电极提供电极压力,在上述条件下使两个板件之间形成永久性连接[8,9]。

电阻点焊焊接过程主要分为以下四个阶段,分别是:(1)预压阶段。该阶段主要是施加电极压力,在电极和工件接触后,施加恒定的电极压力来确保通电过程中的稳定性;(2)焊接阶段。主要是形成熔核,在电阻热的作用下熔化母材,此阶段焊接区温度分布的变化十分复杂,最后逐渐趋于稳定;(3)维持阶段中电极状态保持不变,只是无需再施加焊接电流,此过程主要完成熔核的散热和冷却的过程,形成可靠的焊点;(4)休止阶段。在此阶段电极压力和焊接电流都消失,电极升高,焊件移开,开始准备下一个循环。

1.2.2 电阻点焊熔核尺寸主要影响因素

与电阻点焊有关的参数有很多,主要有以下几种:(1)焊接电流。因为在产热公式Q=I2Rt中,I为二次方,所以I对产热的影响比R和t的影响都大,所以必须将其严格控制。(2)焊接时间。焊接时间t也是通过影响产热来影响焊接过程,其和焊接电流I在焊接规范上又可分为强规范和弱规范,前者为大电流和短时间,后者为小电流和长时间,可根据材料的性能和板厚的差异来选择上述两种不同的规范。(3)电极压力。电极压力主要通过影响上下电极和母材板料间的电阻R来影响电阻点焊中的产热量,电极压力增大,R显著减小,电极压力过小时将产生飞溅之类的缺陷,影响焊点强度。(4)电极形状及材料性能。电极形状和材料性能中前者通过改变接触面积来改变电流密度,后者的影响因素主要为材料的电阻率和导热性。(5)工件表面状况。工件表面状况通过影响接触电阻从而影响电阻点焊过程,主要是工件表面的污垢和杂质会使电极与工件间的接触电阻发生变化,所以干净的工件表面是获得优质焊接接头的必要条件[10]。

1.3 国内外研究现状

在国内外的研究中,主要研究目标集中在如何通过各种软件对焊接过程的模拟,以及建立各种有限元的模型,得到与电阻点焊相关的各项数据,主要有熔核尺寸、喷溅极限电流、温度场变化,以及接头的断裂形式和抗拉、剪性能等的研究。

在国内的研究中杨凯等人主要借助于 sysweld 软件对高强度钢电阻点焊过程进行分析,主要包括对电学和热学以及机械学方面的相关问题进行数值模拟[11]。郑文等人通过有限元建模的方法来分析热成型高强度钢板,其中建立了一种轴对称有限元模型,该模型可以用来模拟电阻点焊熔核的形成过程,并以此可以定量分析高强钢熔核尺寸的变化和温度场的变化,根据实验测试结果可知该模型的可行的,可为超高强度热成形钢的电阻点焊提供指导[12]。姜秋月等人以22MnB5超高强钢淬火状态的焊接接头为研究对象,进行了焊接过程中的机械旋压强化处理工艺试验,测试并分析了焊接接头的力学性能、显微组织和显微硬度的耐蚀性[13]。

在国外的研究中M.PouranvariS 等研究了MS1200千兆级马氏体高级高强度钢电阻点焊的组织和拉伸剪切力学性能[14]。Wei S. T.研究强度为1000 MPa 级别的双相钢/TWIP钢/TRIP钢的三层板点焊接头的断裂模式,发现三层板接头的断裂模式不仅受熔核尺寸影响,还受化学成分的影响。在电流固定的条件下,不同类型钢的接头断裂模式不同[15]。

1.4 本课题的主要研究内容

本课题主要研究的内容是高强钢电阻点焊焊接过程的模拟以及焊接工艺参数的优化,试验可以分为两部分,第一部分是高强钢电阻点焊焊接过程的模拟,实验中选取的母材是22MnB5高强钢钢板,所利用的软件是simufact. welding,一款针对焊接的模拟仿真软件,其可以对各种焊接形式进行模拟,本试验主要应用的是其中的与电阻点焊相关的功能。第二部分试验是在第一部分的基础上,通过响应曲面设计法来达到参数优化的目的,本试验选择的主要表征数据是点焊熔核直径的尺寸,影响因素主要选择了三个,分别为焊接时间t,焊接电流I和电极压力F,通过simufact. welding软件计算测量出各种不同影响因素条件下的表征数据即熔核尺寸R的数值,然后通过Minitab软件来完成响应曲面法的分析和计算,得到表征数据与各因素之间的函数关系式,进而完成参数优化的任务目标,最后通过simufact. welding软件进行验证。由此可以选择在确定材料和板厚的情况下,能够达到最合适的点焊熔核尺寸时各个主要影响因素的最佳取值,减少了实验过程中不必要的损耗,可节省成本,提高生产率。

第2章 电阻点焊过程模拟的方法

2.1实体建模和有限元模型

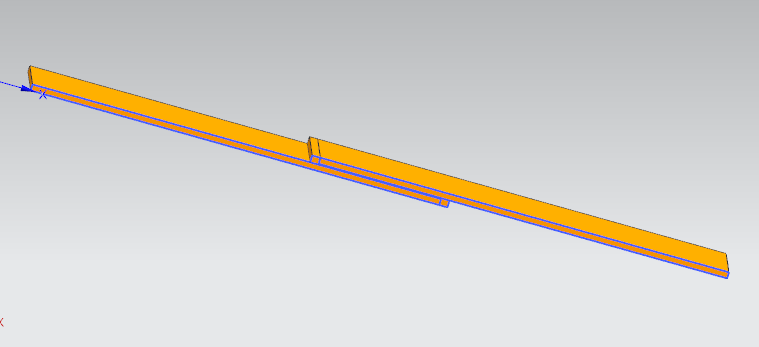

22MnB5高强钢电阻点焊模拟过程主要通过一款软件来完成,即simufact.welding这款软件,该软件是一款专业的焊接模拟软件,能够模拟各类焊接过程,操作简单,完成本实验中高强钢电阻点焊模拟具体需要以下几个步骤:首先是构思并建模,在具体试验之前,需要对模型有一个具体的构思,在本实验中,采用的是两块钢板平行搭接的接头形式,板厚选择的为1.5毫米,两块板的尺寸相同都为100*30毫米,在此构思的基础上,开始考虑建模,建模的软件有多种,例如CAD,Hyperworks,UG等等,本试验是利用UG软件建模,首先通过创建草图画出两个端部重叠的矩形,注意重叠部分为边长为30mm的正方形,通过拉伸指令将其变为实体模型,需要注意的是为了更加贴近实际情况和避免后续计算中出现错误,两板之间需要设置0.1mm的间隙,在完成主体实体模型后,需要加载边界条件,在搭接两边分别加上一个刚性固定边界条件,至此,实体模型的建立基本完成。

22MnB5高强钢电阻点焊模拟过程主要通过一款软件来完成,即simufact.welding这款软件,该软件是一款专业的焊接模拟软件,能够模拟各类焊接过程,操作简单,完成本实验中高强钢电阻点焊模拟具体需要以下几个步骤:首先是构思并建模,在具体试验之前,需要对模型有一个具体的构思,在本实验中,采用的是两块钢板平行搭接的接头形式,板厚选择的为1.5毫米,两块板的尺寸相同都为100*30毫米,在此构思的基础上,开始考虑建模,建模的软件有多种,例如CAD,Hyperworks,UG等等,本试验是利用UG软件建模,首先通过创建草图画出两个端部重叠的矩形,注意重叠部分为边长为30mm的正方形,通过拉伸指令将其变为实体模型,需要注意的是为了更加贴近实际情况和避免后续计算中出现错误,两板之间需要设置0.1mm的间隙,在完成主体实体模型后,需要加载边界条件,在搭接两边分别加上一个刚性固定边界条件,至此,实体模型的建立基本完成。

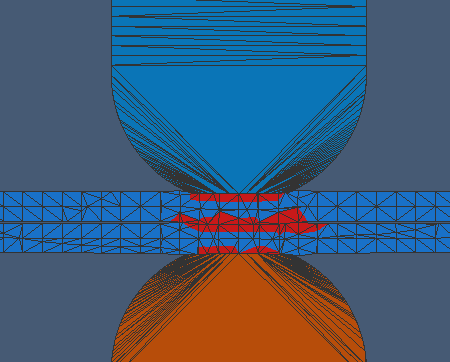

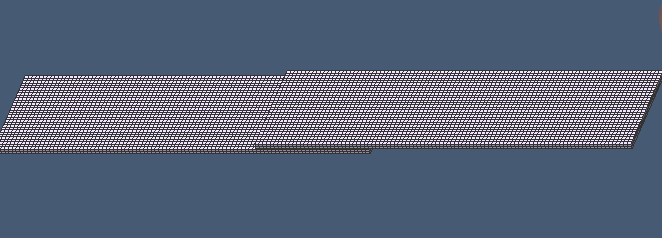

图2.1 实体模型图

实体模型建立完成之后,需要对模型进行网格划分,虽然 UG软件也具有网格划分的功能,但是由于simufact.welding软件只能识别bdf文件,所以不能采用UG进行网格划分,本文中采用的是hyperworks软件系列中的hypermesh软件来对建立的模型进行网格划分,首先将上述在UG中建立的模型分别保存,即保存为四个实体部件,分别为板一,板二,固定一和固定二,然后将其一起导入到hypermesh中,分别进行3D网格划分,网格单元为1毫米,统一输出为bdf格式的文件,将它们放入一个文件夹,以供后续使用。

图2.2 网格划分图

网格划分图

2.2 simufact.welding点焊模块

2.2.1 导入模型及材料

在simufact.welding软件中,创建新项目,选择工序类型为电阻点焊,组件数为两个,即两块板,装夹数也为两个,即两个刚性固定边界条件,焊枪选择C形焊枪,完成项目创建,然后将上面创建的4个bdf文件导入到项目中,注意,软件主操作页面上有工序栏和对象栏两个栏目,操作过程中先在对象栏中导入所创立的模型文件,然后通过鼠标将其拖入到工序栏中,这样,模型就导入到了simufact.welding软件中,接下来需要设置各种参数来完善这个工序,让它达到能够运算的程度。

2.2.2 设置参数

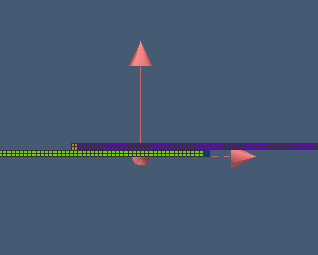

在参数设计上,首先要赋予模型材料种类,本文中需要的是22MnB5高强钢电阻点焊的焊接过程模拟,所以对于模型中各组件所赋予的材料是22MnB5钢,主要元素百分比如表2.1所示。对于焊接轨迹的确定,有两种方法,一种是直接输入点的坐标;另一种方法如下:本试验中确定的焊点数为一个,即在两块板重叠处的中间,所以只需确定一个点集,可以先将点集取出,然后在轨迹选项中导入。注意,在导入点焊坐标后,需要确定正确的矢量方向,保证电极的移动方向的正确性,如图2.3所示。

表2.1 22MnB5钢主要元素百分比

Al | B | C | Co | Cr | Cu | Mn | Ni | P | S | Si | Ti |

0.039 | 0.003 | 0.24 | 0.005 | 0.12 | 0.015 | 1.24 | 0.02 | 0.012 | 0.001 | 0.26 | 0.035 |

在主要参数的设置问题上,此款软件中装夹力和电流是根据两个坐标图来确定的,如图2.4所示,在两个图中横坐标都为焊接电流,纵坐标分别为电极压力和焊接电流,输入几个主要点的坐标之后,就可以将三个主要参数的大小设置完毕,最后就是焊枪的设定,首先是上下电极的选择,可以直接在软件库中输入,电极材料选择的是铬锆铜,为C型电极,型号为C18100每一套焊枪需要有合理的坐标将其确定下来,包括参考点坐标,定向点坐标,点焊坐标与参考点的接近距离,初始焊枪开口距离等,还需注意接触电阻率中膜厚需设置为1.0e-05。其他设置按默认即可。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: