离合器壳体T2面孔钻削加工工艺装备设计毕业论文

2020-02-14 17:59:31

摘 要

离合器是在汽车中不可缺少的部件之一,处于发动机与变速箱两者之间,其壳体主要起安装离合器与连接前后发动机与变速箱的作用。离合器壳体加工质量的好坏会直接影响到整个汽车的工作性能。其加工机床为组合机床,是一种以专业的部件为基础,来加工四个特定安装孔的一种半自动卧式钻孔机床。在工业化快速发展和设计制造各种化学装置的过程中,组合机床越来越被广泛使用,越来越多地转向生产力。

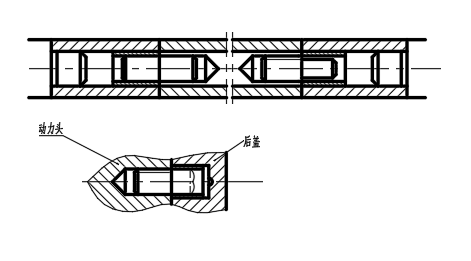

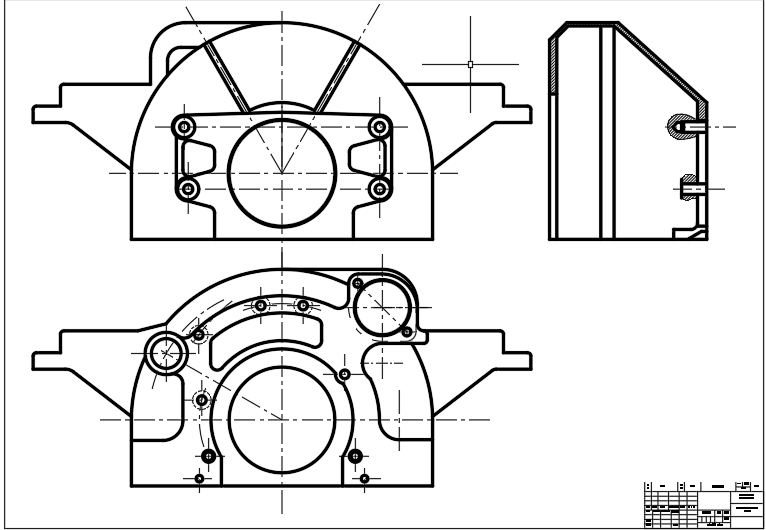

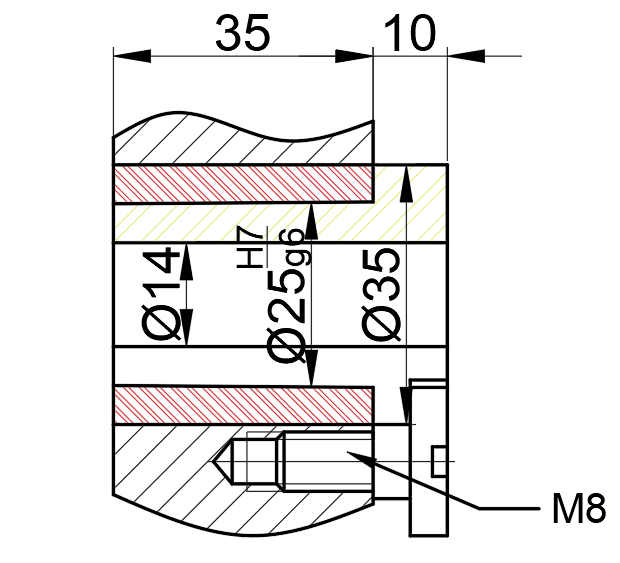

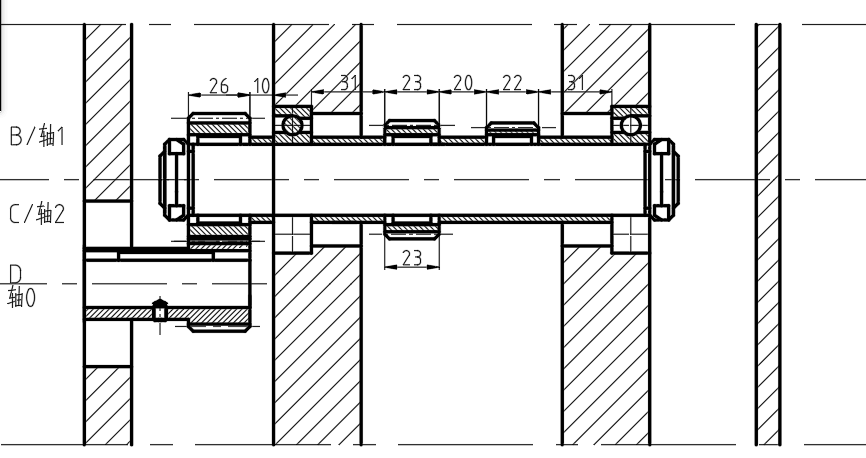

本论文的主要任务是对给定离合器壳体的零件图,对其T2面的安装孔进行工艺分析,并进行加工此道工序的组合机床以及主轴箱的相关设计。本文设计主轴箱通过动力箱驱动轴传入动力,再以齿轮传动进而将动力传到输出轴,配以润滑油泵进行润滑,工件通过皮带传送到加工位置后进行定位夹紧,从而达到此道工序的加工目的。

关键词:离合器壳体、组合机床、主轴箱

Abstract

The clutch is one of the indispensable components in the car. It is located between the engine and the gearbox. The housing is mainly used to install the clutch, which is connected to the front and rear to act as a gearbox. The quality of the clutch housing can directly affect the performance of the entire car. The machine tool is a combination machine tool, which is a semi-automatic horizontal drilling machin e based on professional components to machine four specific mounting holes.

In the rapid development of industrialization and the design and manufacture of various chemical devices, combined machine tools are becoming more and more widely used, and more and more turning to productivity.The main task of this thesis is to analyze the parts of a given clutch housing, analyze the process of the mounting holes on the T2 surface, and design the combined machine tool and the headstock for the processing of this process. In this paper, the spindle box is designed to transmit power through the power box drive shaft, and then the gear transmission is used to transmit the power to the output shaft, which is lubricated with a lubricating oil pump. The workpiece is conveyed to the machining position through the belt and then positioned and clamped to achieve this process,This is the Processing purpose.

Key words: clutch housing, combined machine tool, headsto

目 录

第1章 绪论 1

1.1 研究目的 1

1.2 组合机床国内外发展现状 1

1.3组合机床的发展趋势 2

1.4研究基本内容以及技术方案 3

1.4.1零件分析以及工艺方案 3

1.4.2组合机床的相关设计与主轴箱设计 4

第2章 离合器研究方法及选材 5

2.1离合器原理 5

2.2壳体的分析 5

2.2零件的选材 6

第3章 离合器壳体工艺路线设计 7

3.1工艺路线分析 7

3.1.1加工阶段划分 7

3.1.2加工顺序确定 7

3.1.3辅助工序 7

3.1.4定位基准选取 7

3.1.5加工方法选取 8

3.2离合器工艺路线设计 8

第4章 组合机床设计 10

4.1拟定方案 10

4.2三图一卡的设计 11

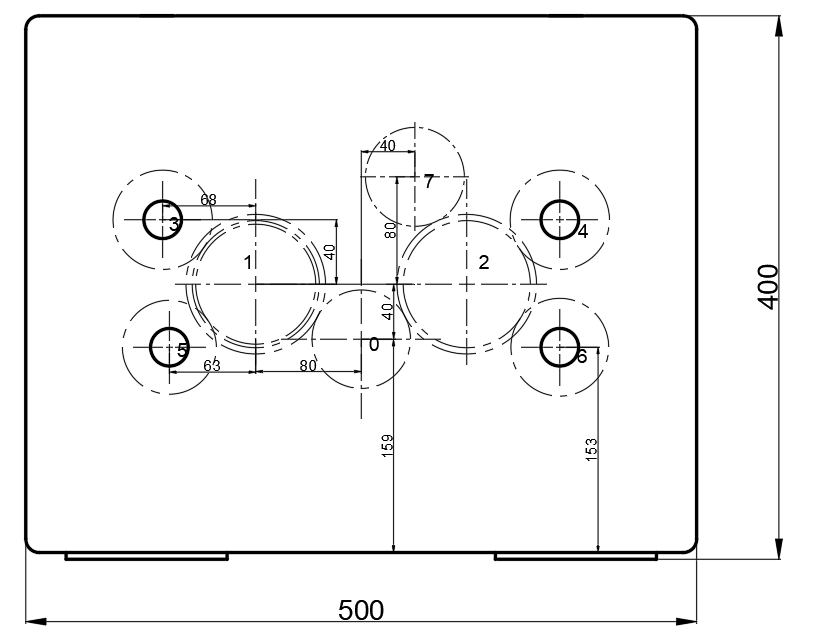

4.2.1零件工序图的设计 11

4.2.2加工示意图的设计 11

4.2.3机床联系尺寸图设计 14

4.2.4生产率计算卡 16

第5章 主轴箱设计 17

5.1绘制主轴箱原始设计图 17

5.2设计传动系统 17

5.3主轴箱主要尺寸的设计 19

4.4检验 22

第6章 结论 23

参考文献 24

致谢 26

- 绪论

本次的的设计内容分为三部分,第一部分是设计加工离合器壳体的工艺路线;第二部分是对离合器壳体T2面安装孔钻削这道加工工序进行组合机床的设计;第三部分是对组合机床的主轴箱的相关设计。

-

- 研究目的

离合器安装位置处于发动机和变速器两者之间,起到连接两者的作用,并且是与汽车传动系统中的发动机动力输送有直接关系的重要组件,通常的,离合器分为几层结构,安装飞轮组件里,离合器能够传递和切断发动机和车辆传动系统之间动力输送,是一个极其重要的部件。离合器发挥着非常重要的作用,但其工作环境更为复杂。离合器壳体组件的负载能力和分离能力非常稳定,可以直接影响传动系统甚至整车的安全性。因此,如何提高离合器的工作性能,延长它的使用寿命,并确保变速器能够稳定运行,是本领域技术人员需要解决的重要技术问题。

组合机床现在被使用的越来越广泛,各地工厂均在投入使用,它是以通用部件为基础,配以按工件特定外形和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床[1]。如今,组合机床发展迅速,制造成本低廉,加工效率高,在国内外已经大批量利用组合机床开始生产零件,而且组合机床能够与其他机床结合组合成自动化生产线,能够减轻生产热源的负担,使得车间对工件的加工速度也大大提高。组合机床一般采用多轴、多刀、多工序、多面或多工位同时加工的方式对零件进行加工,一般用于加工箱体类零件和那些具有特殊形状的零件[2] 。通过研究组合机床,我们能够对机床生产线有更加深刻的了解,对熟悉工厂机床运作和加工零件有很大的帮助,对其零部件的研究也能让我们从深处了解组合机床的加工工作原理、其传动系统传递动力的途径以及滑台的运作,对我们以后进入工作有着不可估量的巨大作用。

-

- 组合机床国内外发展现状

1911年,组合机床首先出现在世界上,最早的组合机床是在美国制成的,当时,人们主要设计组合机床来加工汽车的一些相关零件[3]。组合机床自从我国出现以来,已经有了接近三十年的发展历史,一直到现在,我国的组合机床业务迅猛发展,这一切的一切都是靠自己不断努力创新从无到有逐步发展起来的。我国组合机床的自行设计和制造自1956年以来得到了极大的发展,例如上海,山东,江苏,辽宁和北京等地的组合机床行业发展很迅速,我国西北与西南地区在机床领域也有新发展与进步。此外,国家还安排了许多大型的机械工厂生产制造组合机床公共部件,例如长沙机床厂,大河机床厂,常州机床厂,大连机床厂以及上海第十机床厂等20多家工厂,全国各地的机械加工部门都在参与组合机床的设计与制造,为我国组合机床的发展创造了非常有利的条件[4]。经过不断的技术改造,更新机床的装备,翻新质量,我国一大批工厂创造了大量全新的组合机床及其自动化生产线,为我国机床行业作出了重大贡献。

据有关组织统计,自从2010年以来,中国的机床产业大幅度发展,生产和购买量已经反超外国成为直接第一的水准。在巨大的国内市场的推动下,中国的机床制造产业慢慢迈入了快速发展时期,开始有新技术和新产品的研发成果出现,现在已经大量投入使用,其中还有一些具有国际水准的新产品,受到国内外机床行业的热烈欢迎[5]。随着机床行业的快速发展,我国将许多新型技术也投入到机床行业中,特别是复合加工技术大受欢迎,正在被广泛使用于组合机床,使得机床生产的高效率、高精度和超低成本控制已经逐渐深入人心,为组合机床创造了更多的优势。据有关资料统计,由于单一的加工内容,数控加工设备跟自动化生产线机器所耗费的机床成本浪费竟然高达30%,这会大大影响其性能的发挥[6]。由于上述所列原因,区别于传统的单一加工工序内容的组合机床就凸显出了其更大的优势。

国外主要的机床制造商都有自己的序列化完整CNC组结合机床的通用部件,他们不仅将组合机床数控技术和通用动力部件结合起来,并且将夹具的分度或转角、换盒装置的自动分度和定位也应用到了数控技术里面[7]。

2002年底,第21届国际机床展览会在日本举行,展示了许多新型加工技术,其中超高速和超高精度的加工技术与复合、多功能、多轴的控制设备尤为瞩目,受到了来自全球十多个国家和地区的热烈欢迎,因为这种加工技术和控制设备的前景不错,接近500多家机床制造商与集团表示这将成为他们的竞争目标之一。 博览展会上展出的加工中心,能够完成多种高难度的加工。 随着组件集成水平的不断提高和数量的减少,组合机床加工的零件形状越来越复杂。

1.3组合机床的发展趋势

现代工业发展的非常迅速,自然而然就对自动化制造技术提出了更多新的要求和挑战。现阶段,科学技术也发展迅速,国内外在高速切削技术这方面取得了很大的发展与进步。高速、复合与高效作为组合机床的优势标签现在已经成为机械加工的主流发展趋势,但其需要一种关键技术才能实现,那就是要研究和开发制造具有高优异性能的高速切削机床。

1950年,国际机床工业成功地研发出了高速切削机床,这种高效率机床已经成为机床技术发展的主流,得到了大规模生产和研发。

针对中、大批量生产的加工设备和多品种加工设备,人们设计了可调节、可变换和可更换等三可优化措施,使得加工设备变得更加灵活,使其具有一定的柔性[8]。值得一提,他们已经开发出一种将转塔动力头和可更换的主轴箱两者相组合的一种组合机床,在这同时,国外加工中心也开发出一种双坐标甚至三坐标模块化加工单元,能够优化加工,并且以这些研究作为基础开发出了柔性加工自动线(FTL)[9]。这种结构变化可以实现多种产品的加工处理要求的调整快速而灵敏,还可以使机床的配置变得更加灵活和多样化。

1.4研究基本内容以及技术方案

本论文给定的图纸包括离合器外壳体的零件图,和离合器装置图。要求熟悉离合器原理,对给定离合器壳体零件进行工艺路线分析,并对其加工机床进行大致设计,最后进行主轴箱的相关设计工作。

1.4.1零件分析以及工艺方案

对壳体进行简单的分析,要对零件图认真分析,能熟悉零件各个部位的形状,对图纸上各个安装孔的位置和位置准确度、平行度和粗糙度等加工要求要有一定了解,对壳体内部剖视图要能够看懂,在脑海中能够确定基本的加工工序设计方案。

图 1-1

图1-1可以看出该零件形状结构比较复杂,因此采用铸造的方式获得铸件毛坯,铸件的材料为材料为1号灰铸铁(JS-1)。整个壳体结构的尺寸都是基于主轴中心线而设计的,所以在进行工艺路线设计时,应该以中心线为精基准,T1、T2面上的各个孔可以根据中心孔设计加工出来。要求设计出最佳的加工工序和加工路线设计,绘制工艺卡片。

1.4.2组合机床的相关设计与主轴箱设计

制订机床的结构方案,根据加工方案从而确定机床的总体布局,由于零件两面均有安装配合孔,在水平面进行两个面同时加工能够大大缩短单件的加工时间,所以机床的配置形式选定为卧式双面组合机床,但设计要求只需要对T2面的4个phi;14安装孔进行加工设计,要求对本道工序进行三图一卡的设计,加工示意图需画出两面的安装孔的加工示意。最终的机床联系尺寸图与老师相商为只画出了卧式单面组合机床。ensp;

多轴箱设计方面,要根据安装孔分布绘制多轴箱设计原始图,参照加工参数设计多轴箱传动方案,选择相关的部件,最后绘制多轴箱展开图。

- 离合器研究方法及选材

2.1离合器原理

汽车离合器准确位置在发动机跟变速箱两者之间的飞轮壳里面,一般都是用螺钉将整个离合器总成连接固定在飞轮的后半平面上的[10]。当车辆启动时,驾驶员用脚向下踩压离合器,离合器踏板向下运动就会将压板往后拉,继而使得压盘向后靠,最后跟摩擦板分开,在这个时候,压盘和飞轮完全不接触,没有相对摩擦,汽车发动机无法通过离合器将动力输送不到变速箱,直接通过轴输送动力,使得变速箱一轴与二轴之间的转速差消失,达到同步效果。 当车辆正常运转时,驾驶员需松开离合器踏板,此时,压盘回到初始位置,紧紧压在飞轮里的摩擦片上,此时离合器失去同步的作用,压板和摩擦板两者之间的摩擦力达到了最大值,动力通过离合器传送到动力箱,使汽车可以达到变速的效果。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

![R~`_3(J~(C1R25M[DLQ]3JX](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw459_2020214175836591.png)

![RX$541{LDY01_MI4OML]7@C](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw459_2020214175836631.png)

![N]3LZ38UG][@6IHE}NQ`J6N](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw459_2020214175836713.png)

![K87M5Z)XC]B]Q1IR%)HVW06](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw459_2020214175836726.png)