工程装备焊接修复量自动检测系统的开发毕业论文

2020-02-13 19:41:23

摘 要

在大型装备的定期检修过程中,当装备的机体、主支撑件等尺寸较大或者部件不能拆卸的金属件发生损坏或者故障时,由于其尺寸较大和不便移动的特点,只能在现场进行紧急性维修,主要的维修手段是通过焊接或者堆焊来实现。

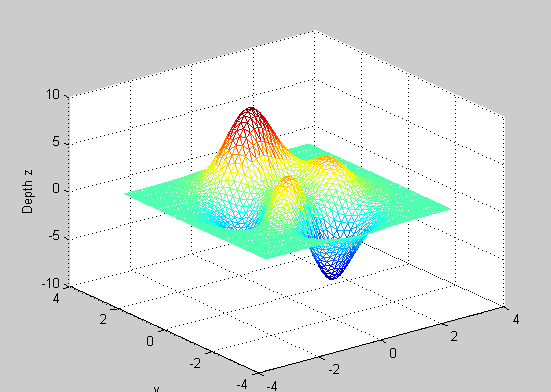

本文采用机器视觉的检测方法,设计了一种工程装备修复量检测系统。基于机器视觉的检测装置为修复工作提供工艺参数的方法已经成为现今主流修复方法,具有高精度、高效率的特点,灵活性强,适用于本设计对工程装备修复量的检测工作。本系统采用线激光三维测量技术,结合三角剖分和趋势点提取的方法对修复量进行参数提取和三维重构,可为工程装备修复量检测提供一种可行性方案。

本论文的主要工作包括:

(1)完成了针对工程装备修复量检测系统总体方案设计,从修复量结构特点入手,完成检测方案整体流程设计,从系统标定、图像检测和数据处理等方面开展工作,主要包括工程装备修复量检测系统的整体结构设计、系统流程设计、实验平台硬件选型、软件设计和建模。

(2)完成了工程装备修复量检测系统的标定和图像处理工作,采用基于 Halcon软件平台设计检测系统标定程序和图像处理程序,根据设计要求完成片光标定、相机标定和运动姿态标定程序的开发,针对线激光图像特点,完成图像滤波和光条中心提取程序的开发。

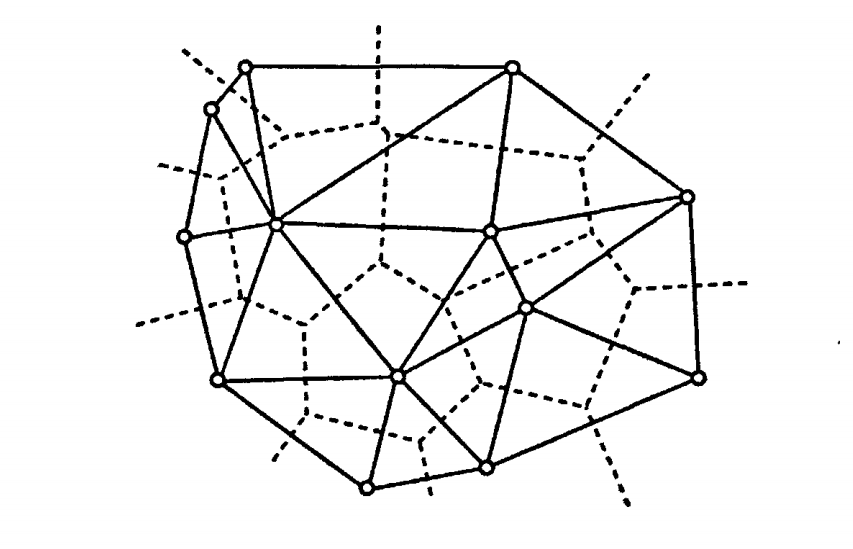

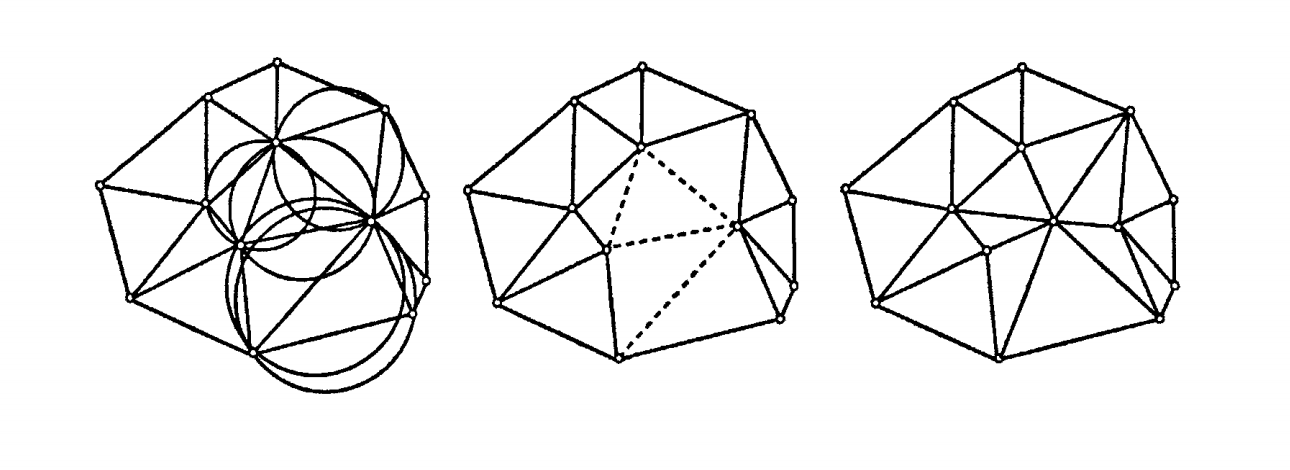

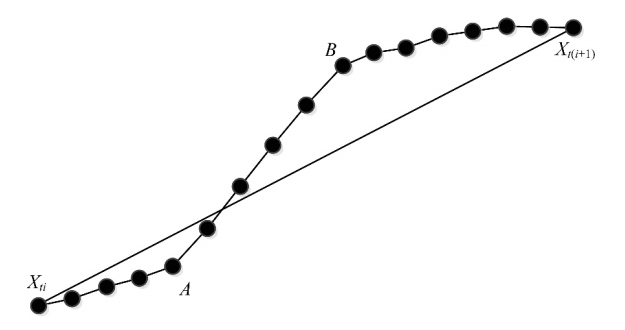

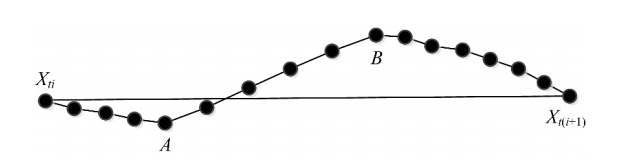

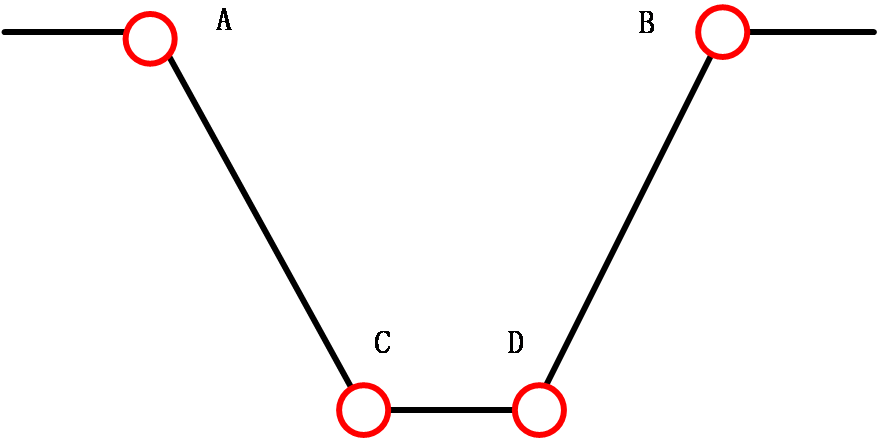

(3)完成了工程装备修复量表面三维重构和修复量参数的算法设计,设计针对点云数据的趋势转折点提取算法,并基于Visual Studio 2017平台完成修复量参数提取软件开发,根据设计要求选择Delaunay三角剖分法作为三维重构算法,基于Halcon软件完成三维重构程序的开发。

(4)完成了工程装备修复量检测系统的实验部分,对选定修复量模型三维检测,采用基于Halcon设计的图像处理软件完成图像处理和三维重构,采用基于C 参数提取软件完成参数提取工作,通过对比原有模型,验证了本文检测系统的有效性。

关键词:工程装备;维修保障;堆焊;三维重构;线激光

Abstract

During the regular maintenance of large-scale equipment, when the size of the equipment, the main support, etc., or the metal parts that cannot be disassembled are damaged or malfunction, due to their large size and inconvenient movement, emergency can only be carried out on site. For maintenance, the main maintenance method is achieved by welding or surfacing.

In this paper, a machine vision detection method is designed to design a repairing system for engineering equipment. The machine vision-based detection device provides the process parameters for the repair work. It has become the mainstream repair method today. It has the characteristics of high precision and high efficiency, and has strong flexibility. It is suitable for the detection of engineering equipment repair volume. The system adopts the line laser three-dimensional measurement technology, combined with the triangulation and trend point extraction method to extract the parameters and three-dimensional reconstruction of the repair quantity, which can provide a feasible solution for the engineering equipment repair quantity detection.

The main work of this thesis includes:

(1) Completed the overall scheme design for the engineering equipment repair quantity detection system, starting from the repair quantity structure characteristics, completing the overall process design of the test plan, and carrying out work from system calibration, image detection and data processing, including the repair of engineering equipment. The overall structural design of the inspection system, system flow design, experimental platform hardware selection, software design and modeling.

(2) Completed the calibration and image processing of the engineering equipment repair quantity detection system, and adopted the Halcon software platform to design the detection system calibration program and image processing program, and completed the development of the film cursor setting, camera calibration and motion attitude calibration program according to the design requirements. For the characteristics of line laser images, the development of image filtering and strip center extraction procedures is completed.

(3) The algorithm design of 3D reconstruction and repair parameters of engineering equipment repair surface is completed, the trend turning point extraction algorithm for point cloud data is designed, and the repair parameter extraction software development is completed based on Visual Studio 2017 platform, according to design requirements. Delaunay triangulation is used as a 3D reconstruction algorithm to

develop 3D reconstruction programs based on Halcon software.

(4) The experimental part of the engineering equipment repair quantity detection system was completed. The 3D inspection of the selected repair quantity model was carried out. The image processing software and 3D reconstruction were completed by using the image processing software based on Halcon design. The parameter extraction work was completed based on C parameter extraction software. By comparing the original model, the effectiveness of the detection system in this paper is verified.

Keywords: engineering equipment; maintenance support; surfacing; 3D reconstruction; line laser

目 录

第一章 绪论 1

1.1 研究背景及意义 1

1.2 国内外焊接机器人机器视觉检测技术研究现状 2

1.2.1 国内现状 2

1.2.2 国外现状 2

1.3 工程装备修复量结构特点与模型搭建 3

1.4 课题研究基本内容 5

第二章 工程装备修复量检测系统原理 7

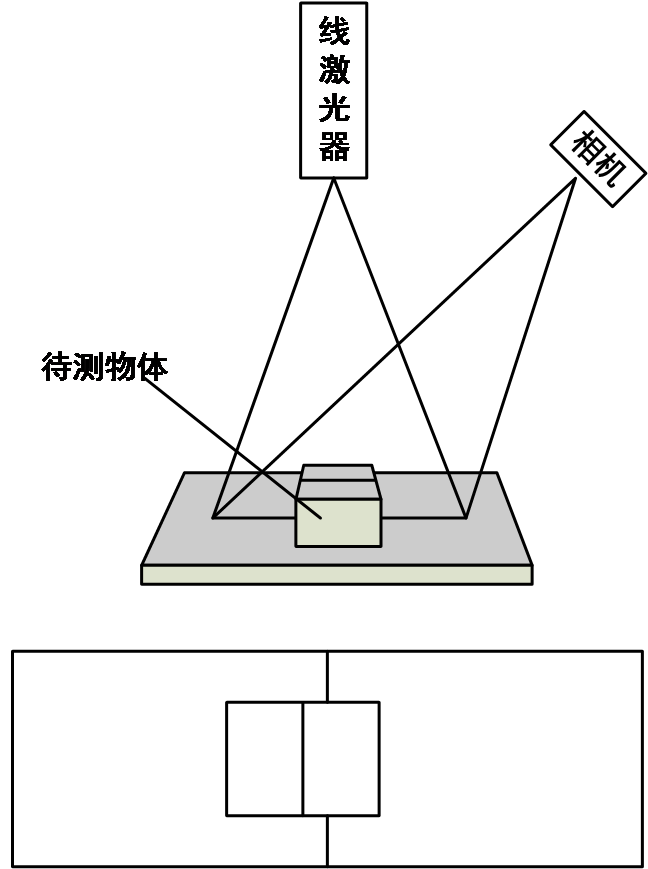

2.1 工程装备修复量检测扫描系统组成 7

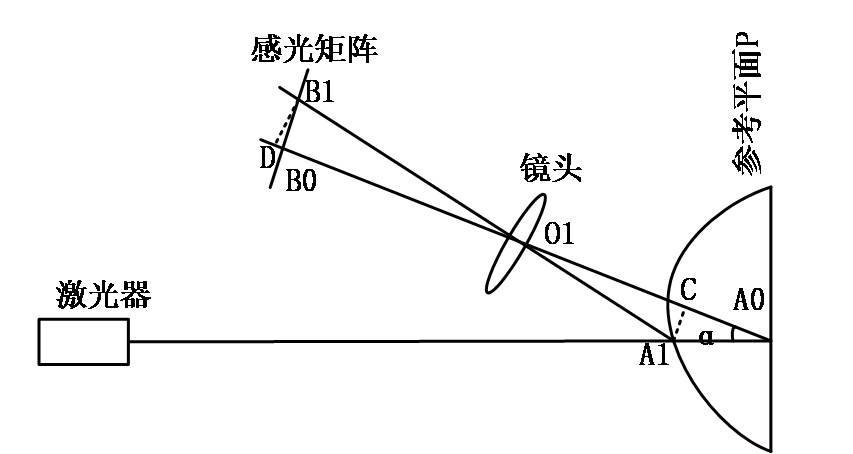

2.2 激光三角原理 8

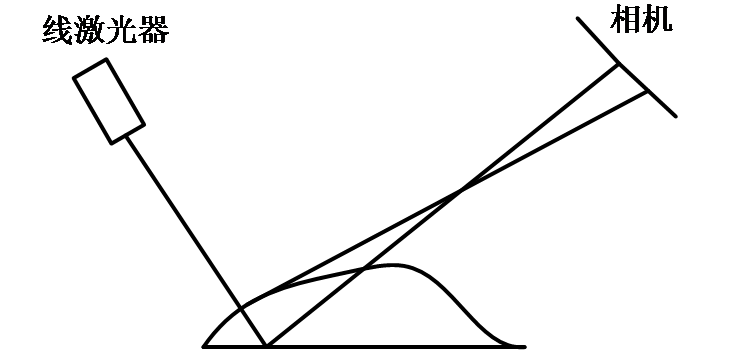

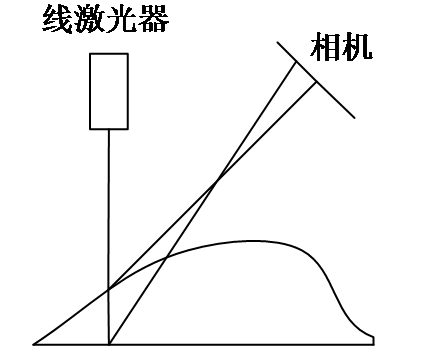

2.3 激光三角法对比选择 8

2.4 修复量三维重构原理 10

2.5 修复量参数提取算法 11

第三章 工程装备修复量检测系统平台搭建 14

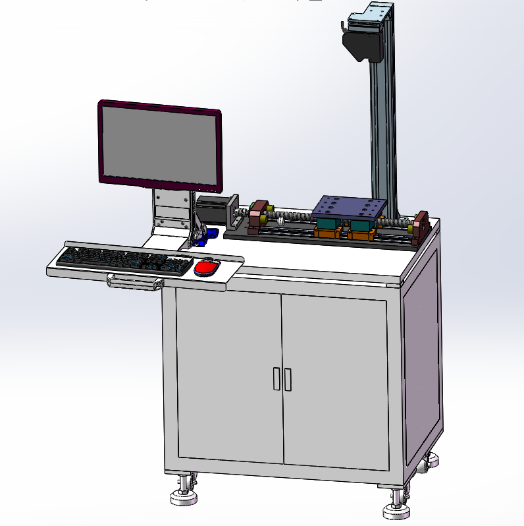

3.1 工程装备修复量检测系统总体方案设计 14

3.2 工程装备修复量检测系统整体结构设计 15

3.3 工程装备修复量硬件平台设计及选型 16

3.3.1 工业相机 16

3.3.2 线激光器 17

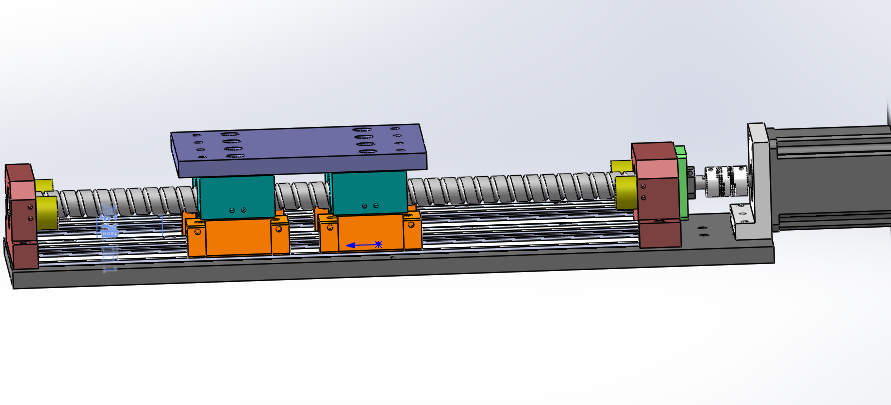

3.3.3 进给系统 18

3.4 工程装备修复量检测装置建模 18

3.5 工程装备修复量软件设计及选型 20

3.5.1 Halcon软件 20

3.5.2 基于Halcon图像处理程序设计 20

3.5.3 Visual Studio 2017 21

3.5.4 基于C 程序修复量参数提取软件设计 21

第四章 工程装备修复量检测系统标定 24

4.1 工业相机标定 24

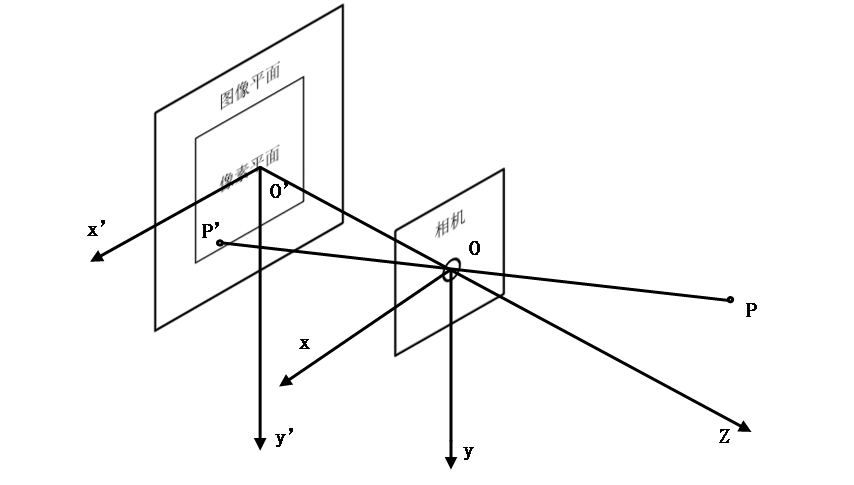

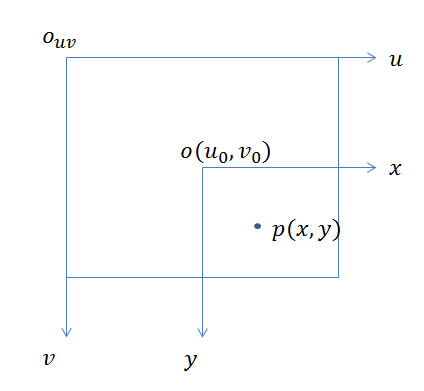

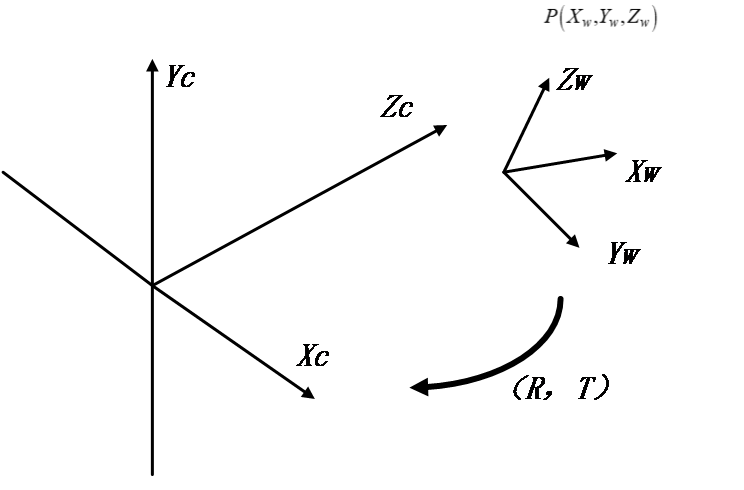

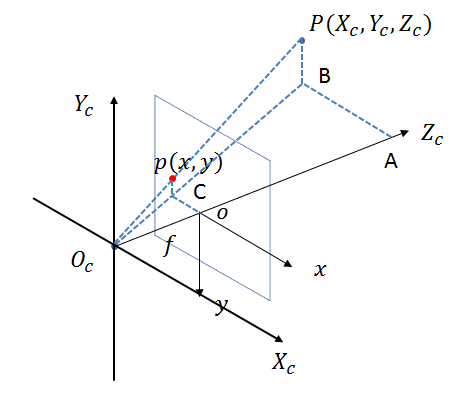

4.1.1 相机各图像坐标系 24

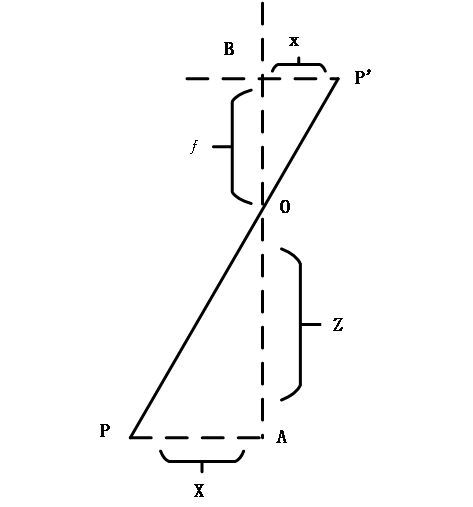

4.1.2 相机针孔成像原理 24

4.1.3 相机各平面几何关系 26

4.2 系统标定 29

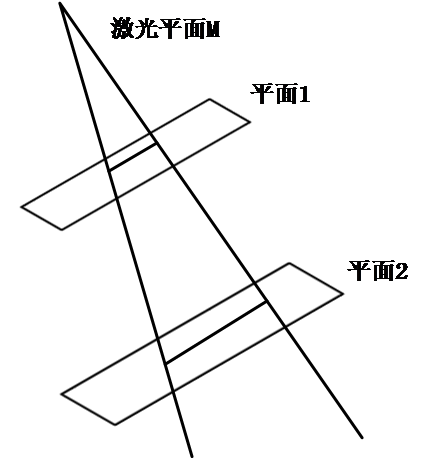

4.2.1 片光标定 29

4.2.2 运动姿态标定 30

4.3 基于Halcon检测系统标定过程及结果 30

4.3.1 基于Halcon工业相机标定过程 30

4.3.2 基于Halcon工业相机标定结果 31

4.3.3 基于Halcon片光标定和运动姿态标定过程及结果 32

第五章 工程装备修复量检测系统实验 35

5.1 工程装备修复量检测系统扫描过程 35

5.2 线激光图像处理 35

5.2.2 线激光图像滤波 36

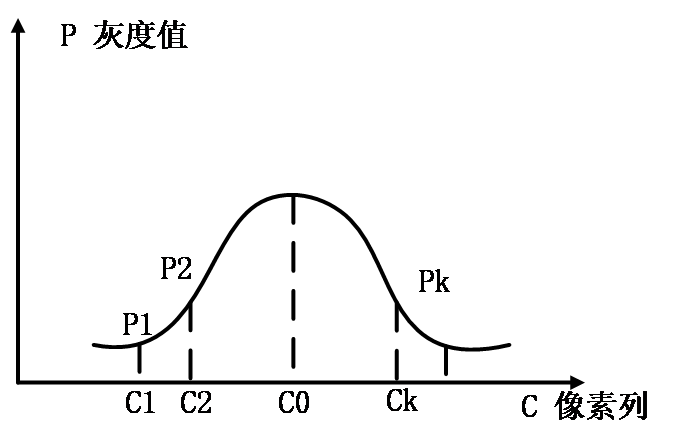

5.2.3 线激光光条中心提取 37

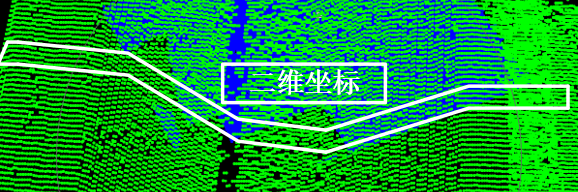

5.3 工程装备修复量三维重构 40

5.4 工程装备修复量参数 41

第六章 总结和展望 44

研究成果 45

参考文献 46

致 谢 48

第一章 绪论

1.1研究背景及意义

工程装备在我国工业体系中具有举足轻重的地位,在能源勘探、远洋运输和国防建设中应用广泛[1]。工程装备在服役过程中,金属件可能由于应力集中或者因疲劳强度过载出现撕裂或缺损现象。由于工程装备零件一般为特制而且不便移动,常见更换零件的修复手段已经不能满足修复工作的要求,需要采用一定的方法对失效部分现场紧急修复[2],采用堆焊修复技术可以利用同种金属热熔覆盖填充的原理保证修复部分恢复至可靠使用状态。

堆焊修复技术将金属填充到缺损部分的工艺可以看作焊接技术和增材制造技术的结合,是一种先进修复技术理念[3]。堆焊修复技术不仅可以保证装备的使用可靠性,而且可以使用可溶性材料对表面强化处理。在人才为黄金的21世纪高级技师已经不再从事类似低价值、高消耗的产业,因此利用机器人代替工人符合我国打造工业强国的历史发展趋势,依靠生产的自动化和智能化也是保证质量的重要手段[4]。

采用人工接触测量的方法容易受到检测环境的制约,而且不能保证检测精度,受到技术人员水平的影响。机器视觉的检测方法由于其非接触测量的特点,能够完成多种复杂工况下的检测任务[5],而且通过I/O端口与机器人集成化能够在特定场合实现实时在线检测和在线操作,这是人工方法所不能替代的。采用机器视觉的检测方案具有两个方面优势,一方面电子设备提高了检测效率和自动化水平,另一方面提供了高精度的参数和实现修复部分的可视化。

基于机器视觉的检测技术是近年来学术界研究的主要方向,上世纪90年代以来,随着高度集成化硬件和大型软件的普及化,人们逐渐将视线从二维视觉处理转向三维检测,近二十年来各种三维检测理论井喷式爆发[6],三维机器视觉设备也相继研制成功,为我们认识客观世界提供了有利的工具。机器视觉的检测方法的成功依赖于光学技术高速的发展,光学技术具有非接触、高精度的特点,适用于各种复杂环境,在医学、军事、科研、侦察等研究领域得到越来越广泛地应用[7]。近年来基于激光三角测量原理的线激光扫描三维测量方法已经成为机器视觉三维测量研究领域的主流技术[8],凭借易获得高精度物体表面深度信息的优势可用于高精度检测系统的开发,具有非接触、高效、信息量丰富的特点。线激光扫描三维测量技术的基本原理为检测系统光源投射光条到被测物体表面,在工业相机上形成随物体表面深度变化的位移,结合相机内外参数等信息,得到物体表面轮廓的点云数据[9]。

本文以工程装备金属零件为加工对象,在线激光扫描三维测量技术的基础上,设计一种基于机器视觉的三维检测方案。根据设计方案对被测物体三维模型扫描检测,并可视化三维重构模型,按照检测要求提取表面特征参数。

1.2国内外焊接机器人机器视觉检测技术研究现状

我国工业焊接机器人多以示教方式为机器人提供运动轨迹,这种方法受限于加工对象和操作环境的变化[10],很大程度上依赖技术人员对机器人的操控,在工况复杂变化的情况下,示教机器人效率低下,而且重复率低,造成时间和人员的极度浪费。采用机器视觉作为传感器,为机器人提供轨迹参数的方法已经逐渐成为国外主流技术[11],这种方法突破人工设定轨迹的技术障碍,采用高度自动化的机器视觉图像处理软件对图像特征提取,根据控制算法对机器人的参数和轨迹做出调整[12],极大地提高了机器人运行效率,而且具有高度柔性化的应用特点,适用于多种复杂环境[13]。

1.2.1国内现状

国内对焊接机器人机器视觉检测技术的研究起步较晚,主要集中在焊接表面缺陷检测、焊缝识别等应用领域[14]。

清华大学的王军波、陈强等人[15]针对球罐焊接采用CCD相机结合轮式移动机器人的方式设计基于双目视觉的焊缝路径检测系统,该检测系统精度较高,测量焊缝精度误差保持在1mm以内,上下偏差小于0.5mm。

哈尔滨工业大学的孔宇、戴明、吴林[16]通过数学算法实现焊缝位置的标定,将实际工程问题转化为数学形式,简化了原有模型,为焊缝识别提供了一个新的思路,通过该方法,焊接机器人能够实现多批量多种类的焊缝识别定位。

华中科技大学的张新宝、谢铁邦、李柱等人[17]基于双目视觉传感器设计了一种焊缝识别检测系统,该系统具有高柔性化的特点,能够适应多角度光源,识别精度高于0.05mm。

1.2.2国外现状

国外研究方向主要集中在焊缝跟踪领域,新的控制算法的不断提出使得国外焊缝跟踪具有高度自动化智能化的特点。

牛津大学的Morgan等人[18]基于CCD相机设计了基于单目相机的弧焊机器人焊缝跟踪系统,该系统采用特定的结构设计能够有效地避免焊接过程中电弧光对图像采集的影响。该系统大量应用于汽车薄板的焊接工作,效率较高、能够自动识别焊缝,但受到焊接对象厚度的限制。

美国沃辛顿工业公司公司设计开发一款自动识别焊缝并自动跟踪的基于机器视觉激光焊接系统,该系统精度较高,适用于小型精密零件的焊接工作,其误差保持在0.1mm以内。

Meta Machine公司设计一款基于机器视觉的焊缝检测装置,采用多个激光器作为光源,该结构通过建立新型结构光平面降低噪声比重和提高抗干扰能力。

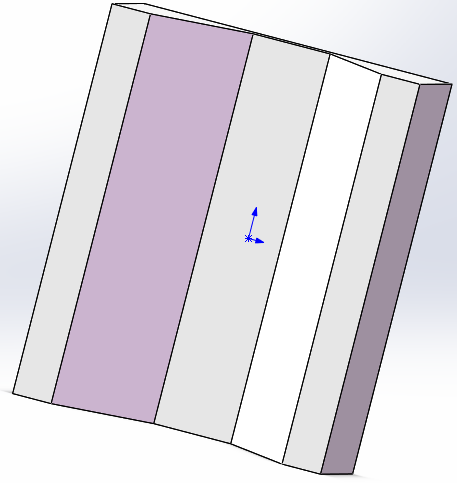

1.3工程装备修复量结构特点与模型搭建

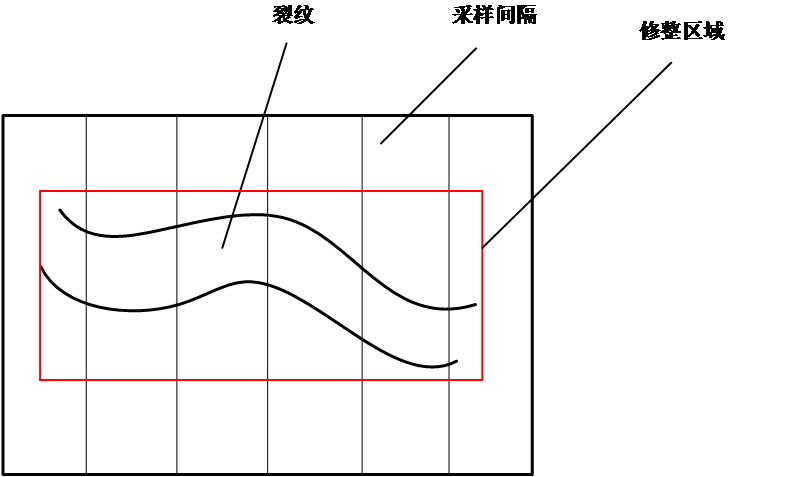

工程装备在进行修复前,由于缺陷部分不仅使得表面失效,而且影响周围区域的应力分布情况,需要修复区域修整[19]。修复工作具有针对性,不同的装备、不同的材质需要采用不同的方法,而且修整工作需要根据缺陷部分已完成的部分制定下一步修整方案,工作形式较为灵活,需要高级工人作为技术指导。缺陷部分修整工作一般采用人工的方法,人工的方法柔性较高,能够适应复杂的修整工作。

以回转窑二档轮带的裂纹为例介绍修整工作。裂纹不仅直接影响工程装备的使用,而且裂纹周围部分存在局部应力会使裂纹进一步扩大,导致窑体中心偏移,降低回转窑使用可靠性[20]。所以修整工作不仅需要清理缺陷部分,而且还需要除去裂纹周围存在残余应力的部分。下面介绍工程装备修复工作的一般步骤:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: