2000方的绞吸式挖泥船推进系统设计毕业论文

2020-04-10 16:01:27

摘 要

本文主要介绍了2000立方绞吸式挖泥船船舶轴系综合设计,整个介绍了船舶轴系设计的主要流程。主要内容包括轴系系统综合设计模块内容涵盖轴系强度、结构计算分析,传动轴、轴承、尾轴密封装置等设备参数的确定和估算。用船舶行业轴系计算规范来进行具体数据的计算,同时结合民用船舶动力装置、钢质海船入级规范、船舶设计实用手册、轮机工程手册、船舶原理等书籍上关于轴系及其相关的设计要求和详细过程相结合。最终完成轴系设计,并且要求符合现代造船行业的要求。对轴系设计有了一本基本的计算流程。使用流程图的方法使设计过程更加直观、清晰。

该船舶轴系综合设计流程主要包括传动轴设计、连接形式设计、支撑轴承设计、减速齿轮箱设计以及尾轴密封装置设计,最终形成一整套的轴系设计流程。

本次设计严格按照所参照的书籍和所搜集到的论文,严格按照船级社规范要求进行设计,通过各个模块的具体数据计算、然后各个模块的配合调整、来达到最终的设计目的,完成设计要求。对于本次设计每个模块所设计要求非常清楚,用设计流程图来表达所设计的过程和要求,

关键词:绞吸式挖泥船、轴系、设计、船舶推进

Abstract

This paper mainly introduces the comprehensive design of marine shafting system for 2000 cubic cutter suction dredger. The whole process of ship shafting design is introduced. The main contents include the comprehensive design of the shafting system. The content of the module covers shaft strength, structural calculation and analysis, as well as the determination and estimation of equipment parameters such as transmission shafts, bearings, and end shaft seals. The calculation of specific data is based on the shafting calculation standards of the shipbuilding industry, combined with civil ship power units, classification rules for steel ships, ship design manuals, ship engineering manuals, ship principles, etc. Design requirements and detailed processes are combined. The shafting design was finally completed and required to meet the requirements of the modern shipbuilding industry. There is a basic calculation flow for the shafting design. The use of flowcharts makes the design process more intuitive and clearer.

The comprehensive shaft design process of the ship mainly includes drive shaft design, connection design, support bearing design, deceleration gear box design, and tail shaft seal device design, and ultimately a complete set of shafting design flow.

This design strictly follows the books referenced and the papers collected, strictly in accordance with the requirements of the classification society's specifications, through the calculation of the specific data of each module, and then the adjustment of each module to achieve the final design goals, complete the design Claim. The design requirements for each module in this design are very clear. Use the design flow chart to express the design process and requirements.

Keywords: cutter suction dredger, shafting, design, ship propulsion.

目录

第一章 绪论 1

1.1 选题的目的及意义 1

1.1.1 选题的目的及意义 1

1.1.2 国内外的研究现状分析 1

1.2 设计的主要内容 3

1.3 本章小结 3

第二章 轴系设计总体设计 4

2.1 总体概括 4

2.2 设计要点 4

2.3 技术路线及设计流程 4

2.4 设计依据 4

2.5 本章小结 5

第三章 船舶轴系综合设计说明书 6

3.1 船舶轴系简介 6

3.2 船舶轴系的任务 6

3.3 船舶轴系种类 8

3.4 传动轴设计 9

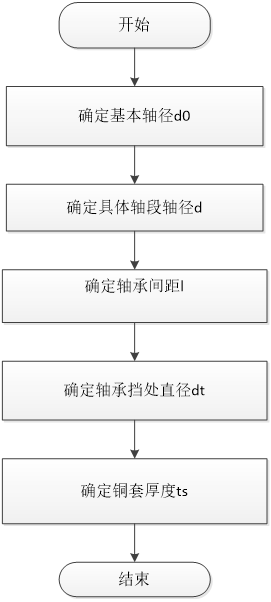

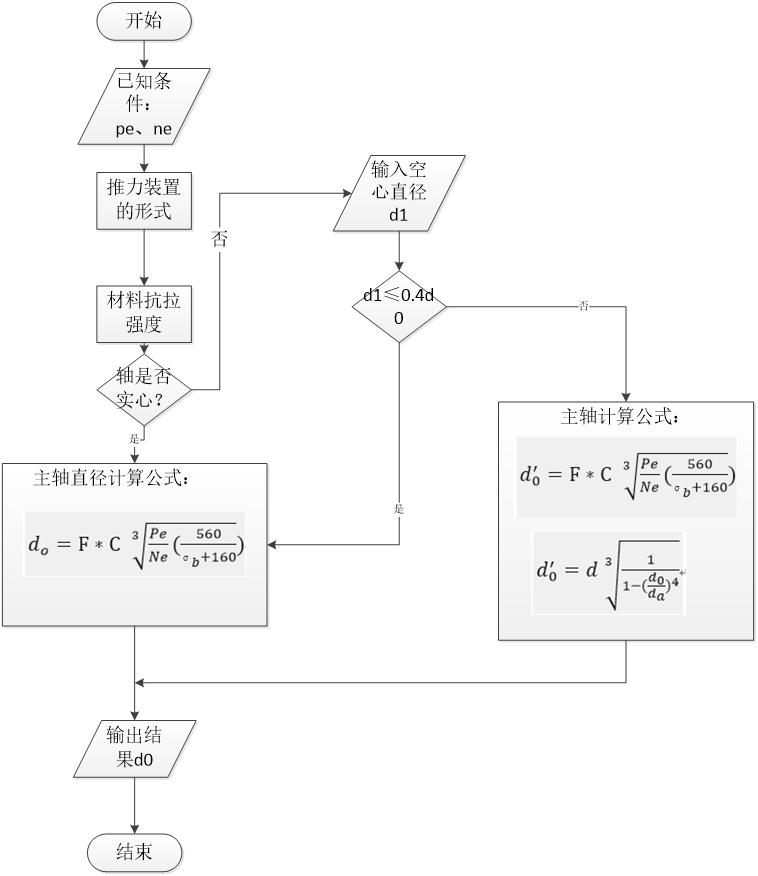

3.4.1 轴径do的确定 10

3.4.2 轴承位置的确定 13

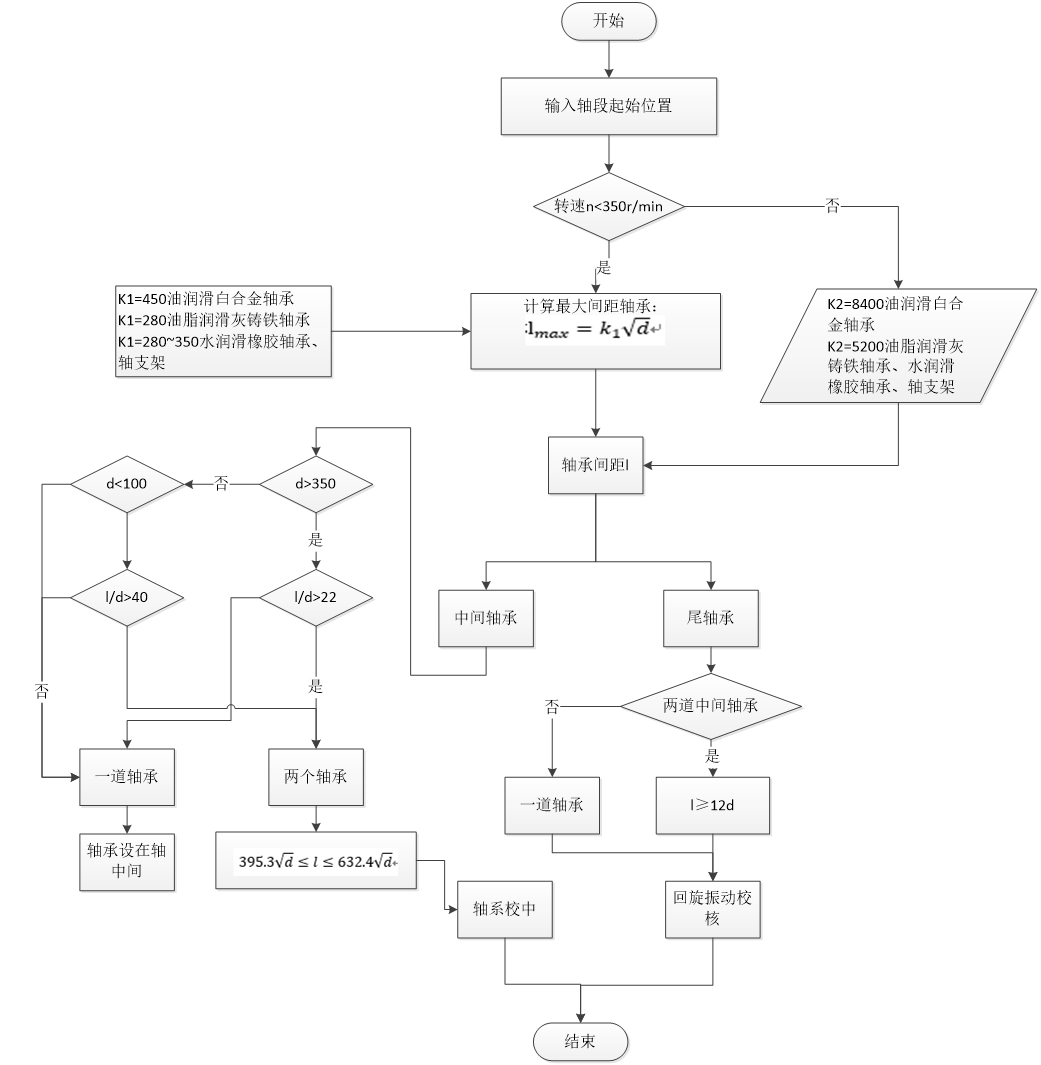

3.4.3 轴承间距的确定 13

3.4.4 轴系校中计算 15

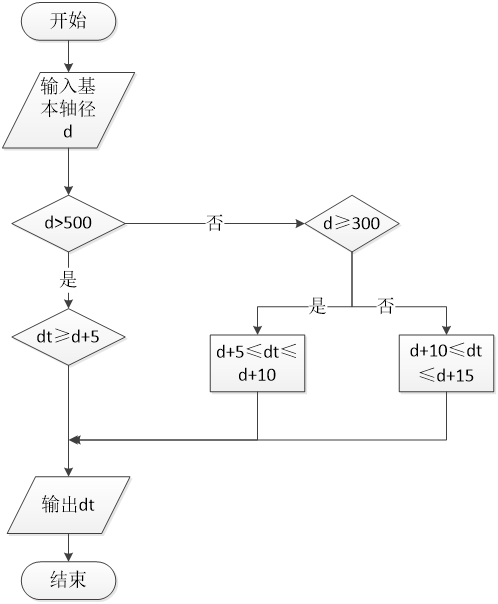

3.4.5 轴承挡处轴颈的确定 15

3.5 连接形式设计 16

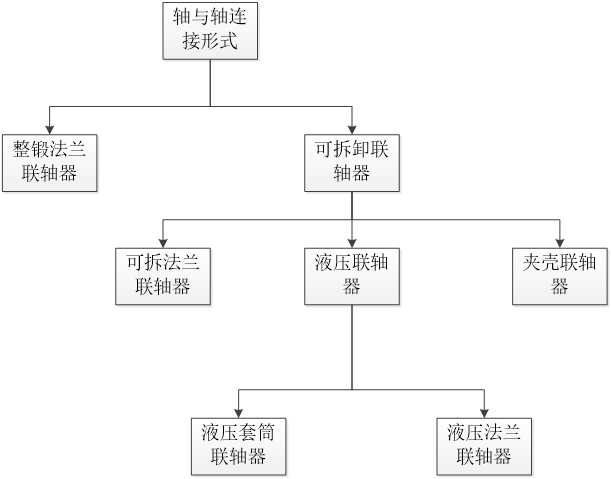

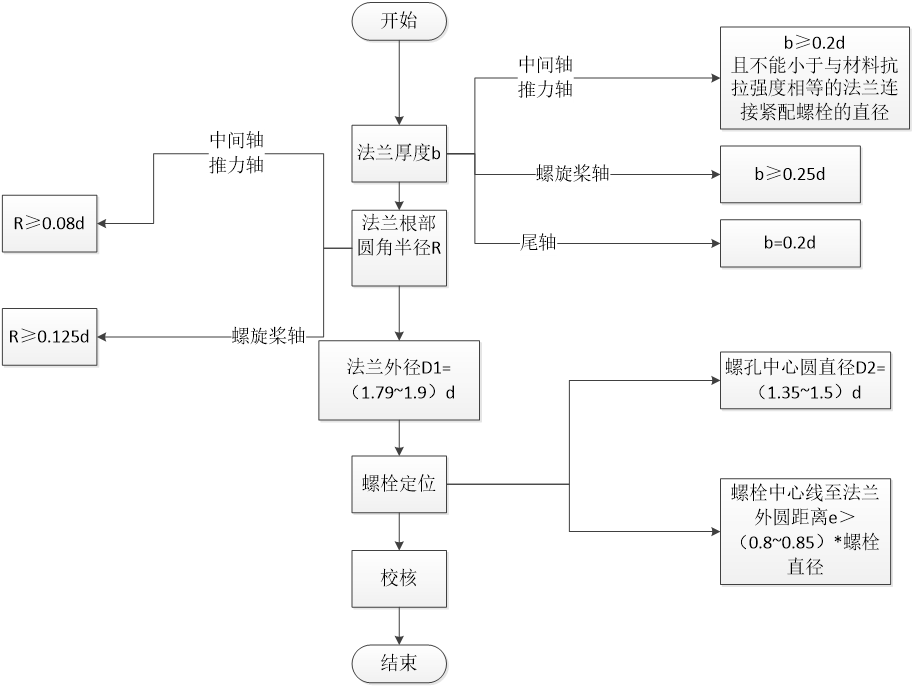

3.5.1 轴与轴连接形式的确定 17

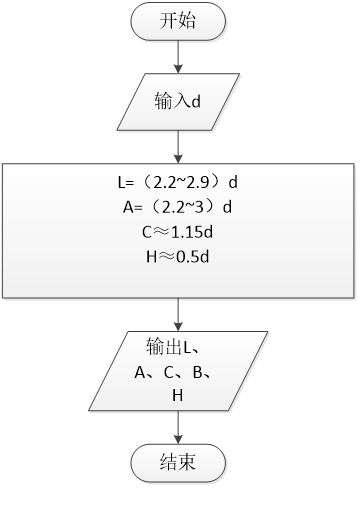

3.5.2 轴与桨连接形式确定 20

3.6 支承轴承设计 22

3.6.1 中间轴承设计 22

3.6.2 推力轴承设计 23

3.6.3 尾轴承设计 23

3.6.4 轴承间距计算 26

3.7 减速齿轮箱设计 26

3.8 尾轴密封装置设计 27

3.9 本章小结 28

第四章 轴系设计计算书 29

4.1 螺旋桨轴基本轴径计算 29

4.1.1 设计已知条件 29

4.1.2 螺旋桨轴及中间轴基本轴径计算 29

4.2 螺旋桨无键套合连接计算 30

4.2.1 计算过程 30

4.2.2 计算结果 31

4.2.3 尾轴与中间轴有键连接锥体计算 33

4.3 联轴器的选取 34

4.4 螺旋桨轴及零件强度校核 34

4.4.1 螺旋桨轴与联轴器安装的键强度校核。 34

4.4.2 连接螺栓直径计算 35

4.4.3 轴承间距计算 35

4.5 轴承选取 36

4.5.1 中间轴承 36

4.5.2 尾轴承 36

4.6 密封装置 36

4.7 本章小结 38

第五章 总结与展望 39

5.1 总结 39

5.2 展望 39

参考文献 40

附录 42

致谢 43

第一章 绪论

1.1 选题的目的及意义

1.1.1 选题的目的及意义

航道疏浚是航道养护管理一直都需要的,主要是应用挖泥船对航道中的污泥及其它杂物进行清理,通过清理航道,来确定船舶航行安全。

目前绞吸式挖泥船有自航和非自航两种形式。

非自航绞吸式挖泥船没有自航能力,在实际工作过程中的缺点:(1)非自航绞吸式挖泥船在调遣时需要配备拖轮,拖动航行。(2)无法自主航行,所以灵活性低、效率低。(3)非自航绞吸挖泥船经济性低。自身及其辅助船舶耗费都比较大,包括维护耗费、人员费用都是双倍的。

自航挖泥船是指自身具有动力设备的船舶,可以自由航行不需要配套拖轮的挖泥船[1]。自航绞吸挖泥船的优点:(1)具有较高的灵活作业能力,自航绞吸挖泥船可以独立工作,工作效率高的同时降低了调遣费用。(2)维修成本低,只要维护自身的设备,就能够较高效率的发挥作业能力。(3)安全性高,自主航行可以自己应对突发情况。(4)机动性提高后,节省了不少因无法航行而造成的时间浪费,提高挖泥船的经济性能。

船舶行业发展逐步先进,船舶设计更倾向于一体化、自动化,更高效、更绿色的造船理念,发展建造自航挖泥船是大势所趋。建造技术先进的绞吸挖泥船是提高航道清理工作的质量和服务水平的必然要求。

1.1.2 国内外的研究现状分析

(1)国内外绞吸式挖泥船研究现状分析

全世界首艘自航绞吸挖泥船“PHARAON”号完成在 1905 年[1]。在当时船舶的体积较小航道环境情况很好,所以它的诞生不会使自航绞吸挖泥船得到重视,到 1977 年后大型船舶的出现和水土流失和泥浆的增多使自航绞吸挖泥船的建造高峰[2] 。到1986年“达·芬奇”号建造完成后,不知道什么原因,自航绞吸挖泥船的研究停止了。直到2003年, JandeNul公司的“J.F.J.DeNul”号超大型自航绞吸挖泥船的建造成功[3],又迎来自航绞吸挖泥船新的发展高峰。我国的第一艘大型自航绞吸挖泥船名称为“天鲸号”,在2010年1月19日在深圳完成交船工作[4]。我国虽然在自航式挖泥船领域取得了一定发展成就,但和国外发达国家相比,我国在这方面的研究水平还处于起步阶段,需要奋起直追。

国内外绞吸挖泥船形态差异比较大,这是因为自航绞吸挖泥船这种工程船舶来说,不同的工作条件和环境下设计建造理念是不同的。上世纪国内自行研制的绞吸挖泥船由于国内技术水平的限制、材料研究水平的限制等,导致这种工程船船舶尺度小、疏浚能力(挖深及产量)低等,如中国一些研究所在上世纪90年代自主研制的 “500~1000m3绞吸挖泥船”,但是在挖泥船的研发上积累了不少的经验[5]。

目前来看,航道疏浚涉及船舶、港航、机械、流体、材料、岩土、海洋和环境等多学科的综合技术[6]。国内市场现在由于航道情况不容乐观对自航绞吸挖泥船有着较大需求,但是国内对于自航绞吸挖泥船的设计研究处于起步阶段,目前满足不了国内的需求。因此,加强对自航绞吸挖泥船的设计研究是目前的重要方向。

(2)国内外船舶轴系推进现状分析

在传统推进系统中,船舶轴系是位于螺旋桨和机舱的主机之间,主机功率能否转化为推力,全靠轴系在其中起到的作用。轴系主要由传动轴(中间轴、尾轴、螺旋桨轴)轴承、联轴器、密封装置以及其它附件组成。可以说船舶能够正常运行是由于船舶轴系稳定可靠的工作起着重要作用。[7]。

近年来随着船舶吨位的增大,大型化的船舶成为必然趋势。在传统推进系统中,主机、推进轴系、螺旋桨是必不可少的装置。随着主机单机功率的增大,轴系长度更加是增至几十米,直径也是越来越大,舱室被占用,船体空间利用率减小,使船舶建造成本、设计难度增大。人们逐渐将研究方向转向无轴推进系统。

由于无轴推进是还在研究阶段,对于实现无轴推进还有很多限制,所以这还是新型的推进方式所以在本文就不多介绍。本文设计的是长江河道或者沿海中型绞吸挖泥船,仍旧采用传统推进方式。

在传统推进轴系设计的过程中,最完整的来源是轴系的长时间的工作才能证明其实设计的好坏,导致船舶推进轴系系统设计研究的文献非常的稀少[8] [9,10]。在轴系的设计过程中首先要注意的是轴系柔性和刚性的概念[11];疲劳因素在轴系设计中的影响[12];轴向振动、横向振动、扭转振动特性等都是很最重要的因素。但是本文只是设计轴系,不包括这些振动研究。

除此之外,轴系的空间设计也是需要考虑的问题。由于轴系的扭转振动应力在可接受范围内对长度有所限制。所以通常主机布置在船尾[13]。这样船舶轴系的长度受到限制在一些大型船舶上就会有更多的空间位置。

1.2 设计的主要内容

本文主要是从传动轴设计、连接形式设计、支撑轴承设计、减速齿轮箱设计及尾轴密封设计装置等几方面。主要侧重于传动轴、尾轴密封、支承轴承、连接方式等几方面。相对来说本次设计的轴与桨的连接方式为无键连接,与大部分的有键连接有些区别的。除此以外,鉴于挖泥船轴系的长度要求,本次选一道尾轴承和一道中间轴承。

船舶传动轴设计使从船舶轴系的任务、轴线、与中间轴承的设置、轴承间距、轴系计算、强度计算等。对传动轴尺寸和结构进行设计分析。设计过程中借鉴轴系计算的书籍和相关论文内容来编写设计流程图,按照流程进行设计,最后完成传动轴的参数和结构设计及计算。

对于船舶尾轴密封模块的设计,由于尾管密封形式装置种类较多、性能不同,本文参考较多资料(民用船舶动力装置、船舶设计实用手册等)进行选取设计

对于支承轴承的设计。结合中间轴承、推力轴承、及尾管轴承来考虑。不同轴承的选择,要参考其工作环境要求、自身的性能以及所需要满足的工作条件。本文对船舶轴承进行了整理归类,在进行轴承选型的时候有比较清楚的分别。

最后通过本次轴系设计和相关的装置选型和设计来配合进行,进而较好的完成2000立方绞吸式挖泥船轴系的设计,能够使之合格。

1.3 本章小结

本章叙述了船舶轴系设计的发展过程。内容包括:研究背景、目的意义、国内外发展现状、未来趋势以及本文的设计内容,使读者对本文的设计对象能够有一定的了解。初步了解船舶轴系在现阶段船舶中所祈祷的重要影响。

第二章 轴系设计总体设计

2.1 总体概括

本次轴系设计为2000立方绞吸式挖泥船轴系设计,按照已经给出的船型和结构要求,来计算轴系所包括的具体参数(具体见第四章计算书),设计出完整的推进系统的数据。

2.2 设计要点

本次设计严格按照所参照的书籍和所搜集到的论文,严格按照船级社规范要求进行设计,通过各个模块的具体数据计算、然后各个模块的配合调整、来达到最终的设计目的,完成设计要求。对于本次设计每个模块所设计要求非常清楚,用设计流程图来表达所设计的过程和要求,同时结合民用船舶动力装置、钢质海船入级规范、船舶设计实用手册、轮机工程手册、船舶原理等书籍上关于轴系及其相关的设计要求和详细过程相结合。最终完成轴系设计,并且要求符合现代造船行业的要求。

2.3 技术路线及设计流程

轴系设计思路主要有以下几个步骤:

- 根据船型的要求和结构限制完成轴线选型、完成轴系材料的选取、完成各个轴直径的计算;

- 完成轴承的间距计算,轴承数目的选取;

- 轴系密封装置的选型;

- 用CAD按照计算数据最终完成图纸。

2.4 设计依据

(1)总体设计任务书;

(2)船舶轴系布置图、联轴器图、尾管总图等;

(3)中国船级社制定的相关规定和中国海事局相关法规;

(4)规范中如果没有具体规定,就按照《民用船舶动力装置》 、《钢质海船入级规范》、《船舶设计实用手册》、《轮机工程手册》、《船舶原理》书籍上的要求计算。

2.5 本章小结

本章主要介绍了轴系设计在设计过程中的所要注意的设计要点、技术路线和设计流程,然后按照设计要求,从而完成轴系的设计。在完成轴系数据计算后然再结合各个计算的结果和船体其他设计的结果进行配合调整。最终完成轴系的设计。

第三章 船舶轴系综合设计说明书

3.1 船舶轴系简介

船舶轴系起到主机和螺旋桨之间的传递功率和推力作用。主机工作带动所连接的轴系转动将功率传递给螺旋桨,然后又把螺旋桨产生的轴向推力传递给船体,推动船舶航行。船舶轴系的组成部件有传动轴(有的船舶由于船体结构设计的原因使轴系没有中间轴)、支承轴承、联轴器、密封装置等。各个部件之间又有相互配合进行工作[14,15]。

3.2 船舶轴系的任务

一般情况下船舶航行的工作环境是不能确定的,为了确保船舶在任何情况下都能正常航行工作,就必须要求船舶轴系系统能够适应各种紧急情况。船舶轴系的任务不仅局限于某种特定情况下来传递功率,应该考虑到在航行过程中有可能发生的任何状况。所以,船舶轴系设计要根据各种理论条件、实际情况、预测可能发生的情况来综合考虑,这样才符合从经济性、使用寿命方面有较好的表现,毕竟一条船的建造费用是非常高的。例如轴系推进型式的选择和轴系材料的选择都对轴系设计有很大的影响,无论是从直径、长度、抗拉等方面的。船舶轴系设计不是一次性就能设计成功的,它需要很多次的调整和修改,与机舱位置、主机高度、各舱室位置等配合来确定最后的轴的长度、直径大小[14,15,16]。

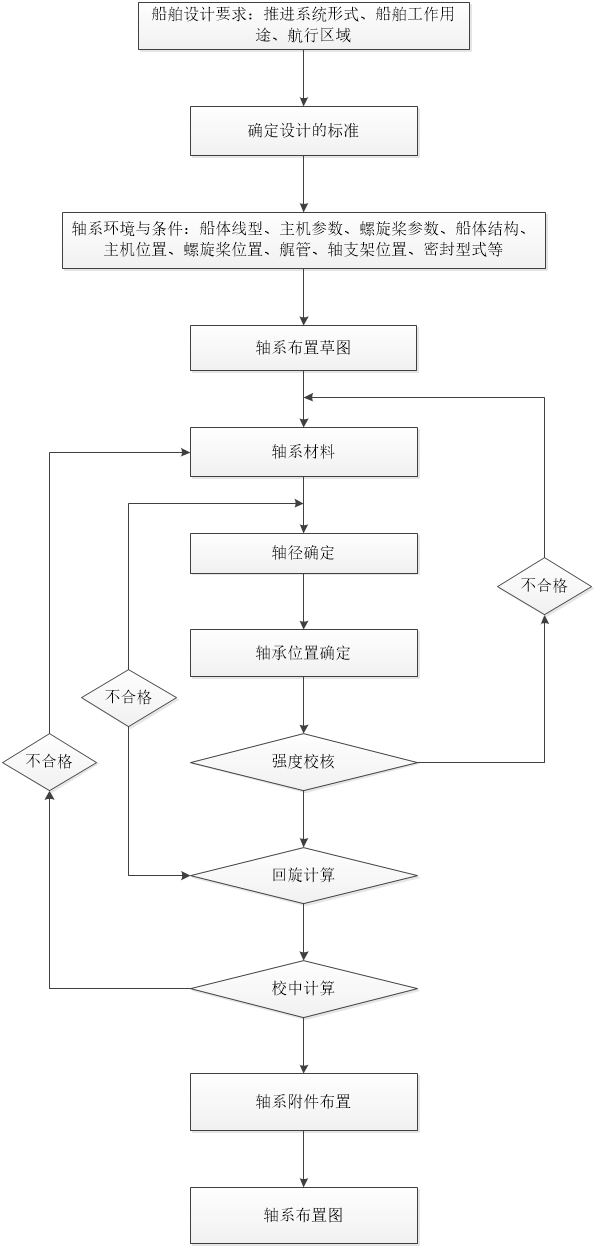

轴系设计分为几个阶段,但一般都是要同步进行的,因为各个阶段设计任务是密切相关的,这样可以调高效率,单个进行设计可能会使设计的有些方面不合理而导致无法安装或者一些其他的问题,导致设计失败船。所以轴系设计需要反复调整。舶轴系做为动力传输设备,在船舶航行过程中仅次于船舶动力装置,所以要考虑到很多方面。具体设计流程图3.2.1:

图3.2.1 轴系设计流程图

3.3 船舶轴系种类

轴系可分为单轴系、双轴系和多轴系。在船舶航行时,船舶会发生无论在任何角度的一倾斜,所以在进行轴线布置上,首先应该确保船舶在单独发生横摇22.5°、横倾15°、纵摇10°、纵倾5°情况时或者以上所有情况同时发生时能可靠工作,而本次设计的船舶轴系为双轴系[17]。

对于单轴系来说,轴线布置在船体的从船首到船尾的中线上。轴系的长度主要取决于设计船体时所布置的机舱位置。按轴系得长度可分为长轴系和短轴系。在逐渐要求船舶高空间利用率和紧凑船型现在大部分船舶都采用尾机舱型船舶,通过这个来降低轴系的长度。轴系短便于提高船舱容量、节省船舶建造费用、提高船舶空间利用率,而且使船舶维护管理变得更加方便。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: