聪明的支持:数字制造之高效支撑结构生成外文翻译资料

2022-07-27 10:37:47

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

聪明的支持:数字制造之高效支撑结构生成

J. Vanek1 and J. A. G. Galicia1 and B. Benes1

1Purdue University

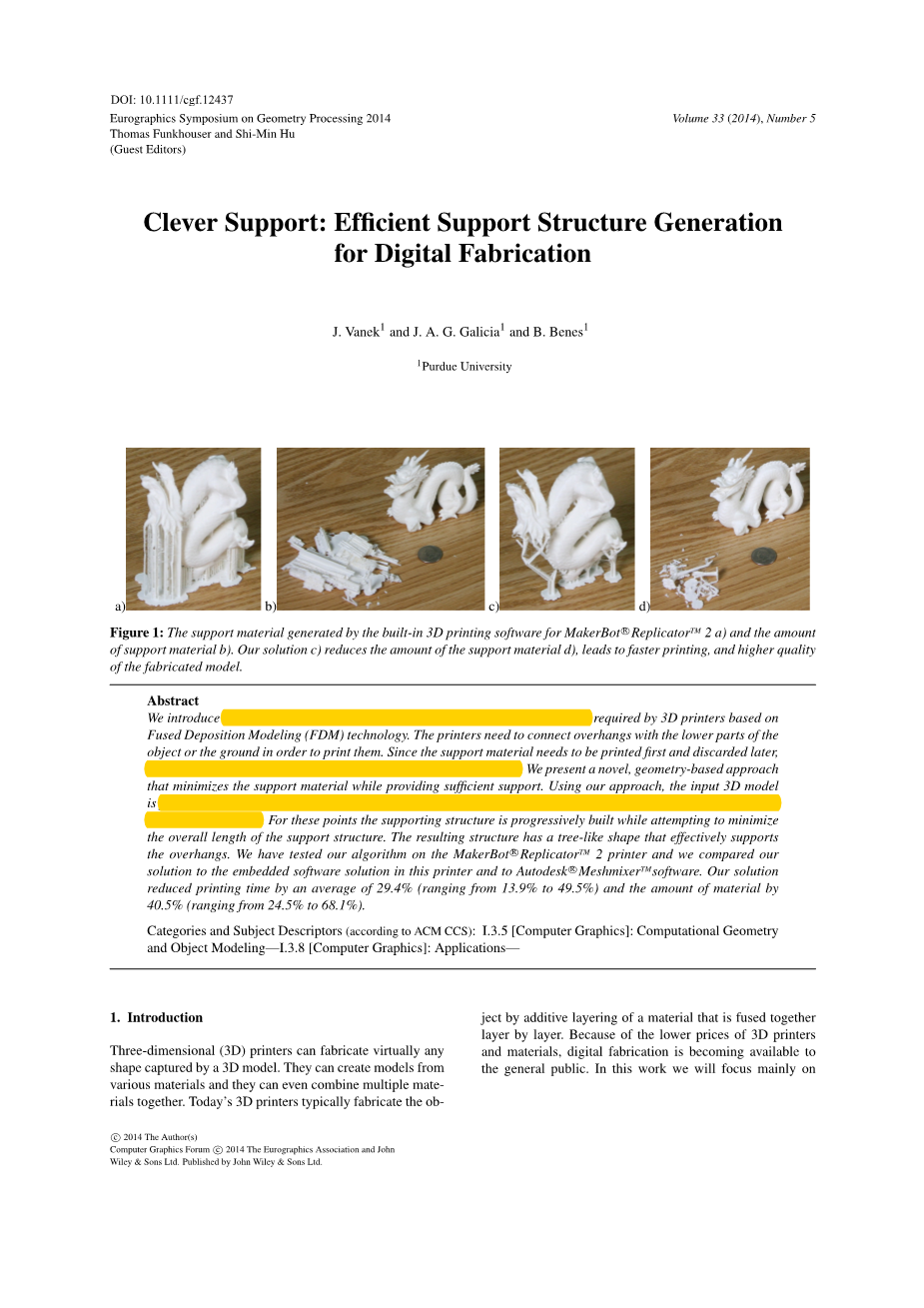

图1:通过内置3D打印软件为MakerBotReplicatorTM生成的支持材料如图a),支持材料的总共数量为图b),我们的解决方案如图c)减少了支撑材料的量如图d),导致更快的印刷速度和更高质量的模型。

摘要:我们基于熔融沉积技术(FDM)的3D打印机,介绍一种优化模型以减少所需的支撑结构。打印机需要将物体的悬挂部分连接到下部的物体或地面,以便打印它们。由于支撑材料需要先打印出来,然后把其去除。故优化支撑结构的体积可以节省材料和印刷时间。我们提出了一种基于物体几何形状的方法,可以最大限度地减少支持材料,同时提供足够的支持。用这种方法输入的3D模型,首先找到需要支撑的位置,且该位置支持的面积最小,然后在这个区域探测需要支持的点。这些点的支撑结构是逐步建立的,并使支撑结构的整体长度最小。由此得到的树状支撑结构可以有效的支撑着悬垂部分。我们已经在MakerBot ReplicatorTM 2的打印机上测试了我们的算法,并将我们的解决方案与本打印机自带的嵌入式软件进行比较,和Autodesk Meshmixer软件也进行了比较。我们的解决方案减少的平均印刷时间为29.4%(从13.9%到49.5%)和减少的材料量为40.5%(范围为24.5%至68.1%)。

类别和主题描述符(根据ACM CCS):I.3.5 [计算机图形]:计算几何和对象建模-I.3.8 [计算机图形学]:应用 –

1. 引言

三维(3D)打印机几乎可以制造被3D模型捕获的任何形状。 他可以用各种材料制造模型,甚至可以将多种材料组合在一起来打印物体。 今天的3D打印机通常用分层的方法,将材料分层叠加来制造对象。由于3D打印机和材料的价格较低,数字制造开始走进公众视野。在这项研究中,我们将主要集中在熔融沉积模型(FDM)打印机,因为它们是非常常见而且廉价并广泛使用的

打印过程从打印托盘的底部开始,并逐层依次继续到顶部。这会导致悬空的部分无法被打印,因为它们下面没有支撑层。3D打印机基于FDM和立体成像(SLA)技术来为悬空部分创建支撑结构来解决这个问题(参见图1a)。 支撑结构在打印后,需要人工的去除。一些打印机在打印支撑结构时用廉价的支撑材料,在打印主体部分时使用主材料。例如,FDM打印机在打印支撑结构时使用主材料,这样增加了支撑材料的印刷成本。对于SLA打印机,支撑材料的价格几乎是主要材料的一半

尽量减少支撑材料是有益的,少的支撑材料可以使打印更快速,减少模型的清洁,并使物体的整体价格降低 。通常内置在3D打印机的软件能产生支撑结构,但其支撑结构不是最优的,并且支撑所需的额外材料非常高,如图1b所示。支撑结构通常为垂直柱,并将悬空部分与其下方的打印托盘或者模型本身上距离最近的点连接。

我们提出一个基于模型几何形状的解决方案,试图使支持材料的数量最少,而不影响模型的可打印性。在我们的结构中,模型输入是以需要支持的区域最小化为首要导向。 然后检测需要支撑的悬垂点。这些点的支撑结构被迭代地构建,代替从表面投影的柱状支撑,我们使用树状结构,有效地支持所有悬垂。分支逐步合并,直到只有一列。 这种方法大大减少了支撑的长度,同时考虑了打印机的属性和对象的可打印性。 我们的解决方案针是对FDM打印机进行了优化,因为它们的设备和材料在市场上是最容易获得的。

我们将我们的解决方案与MakerBot Maker- wareTM(由MakerBot 3D打印机提供的3D打印软件)和AutodeskMeshmixerTM [Aut14] 软件生成的支持进行比较,与内置MakerwareTM相比,我们的解决方案大大节省了材料和打印时间。 所有物体的印刷时间和材料消耗平均减少29.4%和40.4%。相对MeshmixerTM软件,节省表现的不太明显,但平均来说,我们的解决方案仍然能够将打印时间减少11.8%,材料使用量减少12.4%。

2前期工作

计算机图形模型是通常用于直接在计算机屏幕上可视化的形状和形式的数学表示。 就在最近,当3D打印机变得越来越普遍时,有些人已经察觉到3D模型在结构上的不合理,不适合于打印,并且它们可能在制造期间或在成型之后产生问题。 这个问题激励了许多学者。 他们中的大多数在模型打印前就解决了打印的可行性和结构问题。Telea和Jalba [TJ11]使用基于体素的分析来检测不可打印的部分,例如。当打印的部分比打印机分辨率更小时,就可能导致断裂。 Stava等人[SVB*12]提出了一个基于FEM的结构来检测最常见的结构问题。结构的一部分是通过增厚,挖空或将支柱插入模型来减轻模型的应力的自动方法。 Umetani和Schmidt [US13]已经提出一个方案以替代昂贵的FEM分析方法。他们的方法是检测物体横截面之间的几何关系。找到最薄的横截面,并且根据它们的定位,改变印刷方向以增加模型强度。最近Zhou等人[ZPZ13]使用一种仅基于几何和材料属性的结构分析方法,搜索最可能导致损坏模型的负载。 Hildebrand et al。 [HBA13]试图将物体分成若干部分,且每个部分有确定的最佳印刷方向,使材料不同层之间的方向偏差和拉伸强度最小化。 Prevost等人。 [PWLSH13]引入了模型分析,以在支撑位置生成稳定的对象

通过支持优化来减少3D打印量的若干方法被陆续提出。如Alexander等人所述,减少对支撑的需要,最简单的方法是在打印托盘上选择正确的目标定位, [AAD98]。物体凸包表面代表这个位置要检查,因为该位置可能需要支撑,并且基于最小支撑体积和接触面积的标准来选择最佳位置。最近,Vanek et al,展示了如何在3D打印机的托盘上打印物体时,使其加快打印速度并减少支撑材料体积[VGB?14]。另一种减少支撑结构体积的方法是将模型分割为多个部分,如Luo等人提出的。 [LBRM12]。通过使用具有若干优化标准(例如部件尺寸,结构稳定性和视觉影响)的定向搜索策略来找到可能的切割。在切割处生成连接,以使部件更易于组合。在一些情况下,需要人类交互以更好地选择切割并降低对模型的视觉影响。这种方法的局限性是仅使用了平面切割,而且没有遵循模型特征。此外,由于这项工作的主要想法是使打印物体比印刷托盘要大,所以没有采用支撑优化

图2:流程图。3D模型首先定位到需要最少量支持的位置。然后检测需要支撑的点,并通过递归将这些点与地面或物体本身连接来构造支撑结构。结果是一个自支持和可打印的3D模型。

Wang等人的工作更直接地解决了3D打印中减少材料使用的问题。输入模型被转换成一个轻量级的皮肤帧结构,同时保持原始对象的刚度。作者还显示了模型支持的基本优化,首先检测悬垂点,然后通过将悬垂点连接到网格或地面上最近的点,生成简单的柱状支撑。一种更先进的方法已经在具有树状支撑结构的Autodes kMeshmixerTM [Aut14]中使用,这与我们的解决方案类似。支撑生成器需要用户做一些交互,它不是完全自动的,并且在某些情况下可能会失败。此外,由于它是专有软件的一部分,因此不能获得算法的确切描述。我们的解决方案是全自动的,可以节省更多。

在结构设计中已经研究了与我们支撑结构相似的骨架结构或桁架结构。在机械工程领域中存在关于如何优化桁架拓扑结构的若干工作(参见Bendsoe的书[Ben03])。 然而,最佳结构连接的问题也出现在许多其它领域中,例如电路设计[CW05]和无线网络[MDJ?06]。 Cheng [Che95]已经探索了不同的最优性标准,其中作者在生成的结构中提出了最小重量,最小应力和没有阻尼约束的公式。

我们在我们的工作中使用纯几何方法,并且最小化支持结构的问题与最小的Steiner树相关,而最小Steiner树的问题已经有很多解决方法了(参见调查[GP68]和[HR92])。 特别地,支撑结构生成可以被描述为欧几里得·斯坦纳最小树问题(ESMT)。这个问题至少是NP-难的。 存在几种启发式算法,但是大多数启发式算法仅在2D中工作。 Toppur和Smith的工作是在三维空间中,使用启发式方法的几种途径并给出O(N2)解决方案。我们的解决方案使用类似的启发式,以适应在我们的设置中出现的额外约束。

3.概述

如图4所示,模型中没有支撑的悬挂部分需要打印支撑结构。最明显的支撑结构是垂直于打印方向的支柱,当前3D打印软件支持的解决方案,如图4中的红线所示。然而,该解决方案消耗大量材料且打印速度缓慢。 3D打印机通常容许支撑结构有某些非垂直角度,且支柱可以在倾斜角小于90°时插入。我们的任务可以表示为使支撑结构的总长度最小的优化问题,同时保持打印悬突部分的能力

流程图如图2所示。这输入是由边界网格表示的3D模型。我们结构进一步的输入参数与3D打印机相关,它们包括:打印机能够产生的最小层厚度和打印机可以无错误打印的最大表面角度,(图4中的临界角alpha;c)。

在第一步中,通过使用Alexander等人的方法,将物体定位到悬空部分的面积最小的位置。 [AAD98]。 在评估最佳位置期间,检测模型需要支持的部分。对这些部分进行采样(采样距离取决于3D打印机功能),把需要支持的点(悬垂)插入到有序列表中。 选择具有最少悬突点的方向。具有最小面积的支撑构造不是最短的支撑结构。 图3显示了图6中物体的支撑区域和支撑长度的依赖关系。将物体旋转到50个随机位置,并构造支持结构。 该图描绘了需要支撑的面积和实际支撑长度。 对物体的所有方向进行采样将导致更好的结果,但也将消耗更多的时间。因此,我们使用这个更简单和更快的启发式算法。

图3:图6的物体在旋转到50个随机位置时,该物体总支撑长度和支撑区域的关系图。

下一步骤的目标是提供支撑结构,并最大限度地减少所得到结构的总长度。 该结构具有树状形状,因为它从一系列需要被支撑的点(叶)开始逐渐收敛到连接地面或网格的其他部分的一个支撑(主干),如图7所示。 结构被转换为用可印刷和易于移除的方式连接原始对象的多边形网格。

4.悬垂检测

我们可以检测以下三种类型的悬垂:

- 悬垂点是该点的位置比周边的都低(局部或全局最小值。

- 悬垂面是三角形面。但该面的切平面与打印方向的矢量YP之间的角度alpha;高于临界角alpha;c,则认为它是悬垂面。图4显示了两个示例。面f1的夹角alpha;1 lt;alpha;c,则它可以在没有支持的情况下打印,而面f2的夹角alpha;2gt; alpha;c,则它需要支撑结构。

- 悬垂边的定义与悬垂面类似。边缘法线定义为来自两个入射面的法线的平均值。

图4:悬垂面和悬垂点。 如果一个点的所有相邻点都比该点的位置高,则该点被认为是悬垂点。如果面的切平面与打印方向的矢量YP之间的角度alpha;2高于临界角alpha;c,则认为它是悬垂面

临界角alpha;c的取值是优化的关键部分。重点的观察是3D打印机能否打印与打印方向向量有相当大的角度偏差的面。更具体地说,大多数FDM打印机能够打印与打印方向向量偏离达45°的面。alpha;c的确切值因打印机而异,通常不可访问。 我们通过一系列实验测量alpha;c,打印具有不同alpha;c值的支柱,并观察支柱什么开始塌缩,如图5所示。

图5:用于找到alpha;c值和支撑柱的最佳长度的印刷测试的模型。

这是为了点生成支持。 因此,为了支持面和边缘,我们对它们进行均匀采样。采样率与打印机分辨率直接相关。例如,如果分辨率0.1 mm,则可以在悬垂区域内对点的距离等于分辨率的进行无损采样。在实践中,由于FDM打印机能够在大于其分辨率的距离上拉伸熔化的塑料,因此采样距离可以更大,我们在实验中使用的是0.25mm分辨率。我们使用快速面向硬件的线光栅化算法来找到在三角面片上的采样点。该步骤的结果是如图6所示的一系列需要支撑的点P。

图6:三维模型输入不同的采样距离生成不同支撑点

5.支持结构生成

我们将支持结构限制为只有线性连接。 我们定义垂直于打印方向的矢量为; 通常沿重力方向。 每个点pP应该由其与另一点S连接的结构支持。 该点的位置受到矢量和之间的角度的限制,该角度必须小于或等于临界角alpha;c。 该模型具有顶点在P的锥形形状(参见图9)。 有效点sS的集合是在向量和向量的夹角为alpha;≦alpha;c的圆锥内。 我们将其称为支撑圆锥C,因为它确定了点S可以位于的空间,至此线性结构可以支持点P的打印。

图7:支持结构是逐步建立的。 支柱的直径是变化的; 第一次迭代比最后一次迭代薄,因为它支撑的重量更少。

图8:在二维平面中

全文共13457字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[144435],资料为PDF文档或Word文档,PDF文档可免费转换为Word