一种新型短筒杯形谐波减速器的优化与实验研究外文翻译资料

2021-12-16 23:09:54

英语原文共 14 页

一种新型短筒杯形谐波减速器的优化与实验研究

GAO Hai-bo(高海波), ZHUANG Hong-chao(庄红超), LI Zhi-gang(李志刚), DENG Zong-quan(邓宗全), DING Liang(丁亮), LIU Zhen(刘振)

机器人与系统国家重点实验室(哈尔滨工业大学),哈尔滨150001

中南大学出版社和德国柏林海德堡斯普林格出版社2012

摘要:为了得到一种适用于空间机构的新型短筒杯形柔轮曲线,利用ANSYS软件的APDL语言建立了柔轮与波发生器的参数化等效接触模型。通过对模型解析值与理论公式计算值的比较,验证了参数化等效接触模型的有效性。通过改变柔性样条的结构参数,得到了应力的曲线趋势。根据应力曲线趋势,实现了关键结构参数的多目标优化。设计制造了一种新型的32型短圆柱形杯形谐波减速器的柔轮、波发生器和刚轮。设计了谐波减速器性能试验台,进行了谐波减速器的试验研究。通过对比实验确定了新型32型短圆柱形杯形谐波减速器与传统32型谐波减速器在不同工况下的效率。实验结果表明,新型32型短圆柱形杯形谐波减速器与传统的32型谐波减速器在效率上近似相等。通过多目标优化,使新型32型短圆柱形杯形谐波减速器的柔轮体积减小约30%。摘要将新型32型短圆柱形杯形谐波减速器应用于某样车车轮时,轮毂质量降低了0.42 kg。通过对车轮运动的试验分析,验证了新型32型短圆柱杯形谐波减速器能满足承载能力和效率的要求。

关键词:谐波传动;柔轮;结构参数;多目标优化

1介绍

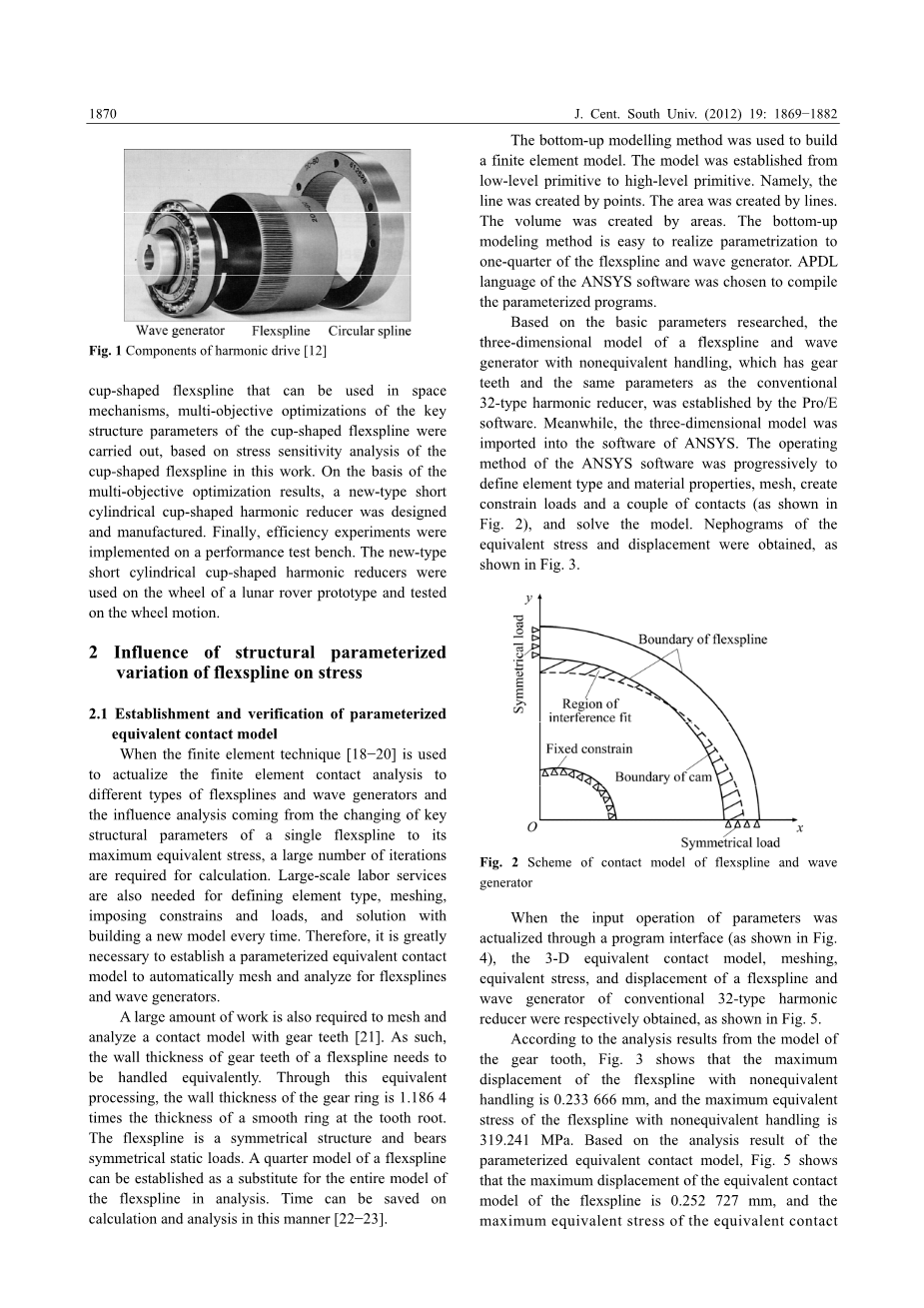

谐波传动[1-4]有几个特点。它具有接近于零的高速减速比[5],出色的定位精度和可重复性[6],重量轻[7],紧凑[8-9],承载能力高,平滑度高,多齿接触和多层次传动[10]。由于谐波传动的各种显着优点,它已被广泛用于各种精密产品,如工业机器人,机床,医疗设施[11],各传动部位的测量系统,半导体制造系统[12],和太空探索设备[13-14]。从图1中可以看出,谐波减速器由三个部分组成:波发生器,柔轮和刚轮[12]

谐波传动是一种新型传动,依靠弹性变形来达到传动的目的[15]。一些研究人员进行过

关于谐波减速器的大量研究。他们的研究工作包括接合原理,新齿轮形式,柔轮疲劳强度,传动精度等[16-17]。

虽然谐波驱动已经吸引了越来越多的研究关注并且在过去的几十年中得到了广泛应用,但是与驱动技术相关的一些问题仍然需要解决。需要大量的实验数据,特别是关于柔轮的研究。通常,选择理论公式来设计谐波减速器。在满足谐波减速器寿命和效率要求的基础上,设计了杯形柔轮。然而,杯形柔轮的轴向尺寸非常大。轴与直径的比率约为1.0。因此,杯形柔轮中的大的轴向尺寸对于空间机构中的谐波驱动是不利的。

为了获得一种可用于太空机制的新型短圆柱杯型柔轮,基于对该工作中杯形柔轮的应力敏感性分析,对杯形柔轮的关键结构参数进行了多目标优化。 在多目标优化结果的基础上,设计并制造了一种新型短圆柱杯型谐波减速器。 最后,效率实验在性能测试台上实施。新型短圆柱杯型谐波减速器用于月球车样机车轮上,并对车轮运动进行了测试

2柔轮结构参数化变化对应力的影响

2.1参数化等效接触模型的建立与验证

当有限元技术(18minus;20)用于实现有限元接触分析不同类型的柔轮与波发生器和影响分析来自单个柔轮的关键结构参数的改变对其最大等效应力,需要大量的迭代计算。定义元素类型、网格划分、施加约束和负载,以及每次构建新模型的解决方案,都需要大规模的劳务。因此,建立参数化的等效接触模型对柔性样条和波浪发生器进行网格自动划分和分析是十分必要的。每次构建新模型时,还需要大规模的操作来定义元素类型,网格划分,施加约束和负载,以及解决方案。 因此,非常有必要建立一个参数化等效接触模型,以自动对柔轮和波发生器进行网格划分和分析。

网格化和分析带有轮齿的接触模型也需要大量的工作。因此,需要等效处理柔轮轮齿的壁厚。通过这种等效处理,齿圈的壁厚是齿根处平滑环厚度的1.1864倍。柔轮是对称结构并承担对称的静载荷。可以建立柔轮的四分之一模型作为柔轮整个模型分析的替代。通过这种方式计算和分析可以节省时间[22-23]。

使用从细节到整体的建模方法建立一个有限元模型。该模型是从低级到高级建立的。即由点到线,由线到面,由面到体。从细节到整体的建模方法很容易实现对四分之一的柔轮和波发生器的参数化。选择ANSYS软件的APDL语言来编译参数化程序。

基于所研究的基本参数,利用Pro / E软件建立了具有齿轮齿和与传统32型谐波减速器相同参数的非等效处理的柔轮和波发生器的三维模型。 同时,将三维模型导入ANSYS软件中。 ANSYS软件的操作方法是逐步定义元素类型和材料属性,网格,创建约束载荷和几个接触(如图2所示),并求解模型。 获得等效应力和位移的云图,如图3所示。

当通过程序接口实现参数的输入操作时(如图4所示),分别得到传统32型谐波减速器的柔轮和波发生器的三维等效接触模型,网格化,等效应力和位移,如图5所示。

根据齿轮模型的分析结果,图3显示了非等效处理的柔性花键的最大位移为0.233 666 mm,非等效处理的柔性花键的最大等效应力为319.241 MPa。 基于所述参数化等效接触模型的分析结果,图5示出了柔轮的等效接触模型的最大位移为0.252727mm,柔轮的等效接触模型的最大等效应力是325.200MPa。通过比较非等效处理接触模型和等效接触模型的分析结果,得出最大位移的相对误差为0.019 091 mm,最大等效应力的相对误差为5.959 MPa。等效接触模型的应力和位移的云图类似于非等效处理的接触模型的云图。比较传统的柔轮和波浪发生器,从而验证了柔轮和波发生器的参数化等效接触模型是准确的。

基于第三强度理论和ANSYS软件,通过理论公式[24]和有限元技术分别得到了传统25-60型谐波减速器柔轮的最大等效应力。获得最大等效应力的拟合曲线,如图6所示。

图6表明,通过理论公式计算,传统32型谐波减速器的柔轮最大等效应力为277.512 MPa,其小于通过ANSYS软件分析得到的柔轮的最大等效应力。可以说明的主要原因是,理论公式进行了简化和实际类型假设。同时,修正理论公式的修正因子是另一个重要原因。

图6还表明,随着柔轮内径的增加,柔轮的最大等效应力逐渐减小。换句话说,低级谐波减速器具有较短的寿命。

2.2结构参数化变化引起的柔轮应力的影响

为了实现柔轮几何参数的优化设计,有必要检测柔轮的结构参数如何影响工作性能的。柔轮由光滑圆柱体和宽度为b的齿圈组成。 柔轮的壁厚包含齿圈的壁厚和光滑圆筒的壁厚。光滑圆筒包括宽度为c的前端凸缘和后端凸台,如图7所示。

根据柔轮的结构特征和参数的数值范围,选择主要结构参数。 它们主要包括柔轮圆筒的长度(l),齿圈的壁厚(delta;1),光滑圆筒的壁厚(delta;),齿宽(b)和柔轮圆角半径 (R1,R2和R3)。

2.2.1柔轮圆筒的长度l的影响

圆筒的长度是柔轮最重要的结构参数之一。其对于柔轮的应力的影响非常大。 圆筒的长度范围设定为11至35毫米。 当仅改变圆筒的长度时,获得拟合曲线,如图8所示。

图8示出了柔轮的最大等效应力随着柔轮的长度增加而逐渐减小。 当柔轮的圆筒长度固定11-20mm时,即柔轮的长径比为0.35至0.60,最大等效应力变化率降低。当柔轮的圆柱长度为20-25mm时,即柔轮的长径比为0.60-0.80,最大等效应力的曲线趋势呈现缓慢下降。 当柔轮的圆柱长度在11-20mm范围内时,即柔轮的长径比大于0.80时,最大等效应力保持近似恒定。 这样,根据图8可以得出结论,光滑圆柱壳体和齿圈的最大应力具有类似的趋势。

2.2.2齿圈的壁厚delta;1的影响

齿圈的壁厚设定为0.25至0.70mm。 当仅改变齿圈的壁厚时,获得拟合曲线,如图9所示。

图9表示柔轮的最大等效应力随着柔轮壁厚的增加而从减少到增大。最大等效应力的下降区域为0.25至0.40 mm; 柔轮最大等效应力的增加区域为0.40至0.70 mm。 随着柔轮齿圈壁厚的增加,柔轮光滑圆筒的最大等效应力近似呈线性增加。

2.2.3光滑圆筒壁厚delta;的影响

光滑圆筒的壁厚设定为0.10至0.40mm。 当仅改变光滑圆筒的壁厚时,获得拟合曲线,如图10所示。

由图10可以看出,随着光滑圆筒壁厚的增加,柔轮的最大等效应力由减小到增大。柔轮的最大等效应力曲线并不光滑。光滑圆筒的最大等效应力逐渐减小,曲线非常光滑。

2.2.4齿宽b的影响

齿宽从5毫米到11毫米。当只改变齿宽时,得到拟合曲线,如图11所示。

由图11可知,随着齿宽的增加,柔轮的最大等效应力由减小到增大。光滑圆筒的最大等效应力随着齿宽从5 m到10 mm而逐渐减小。然而,光滑圆柱的最大等效应力曲线大致保持在10 ~ 11mm的水平。原因如下所示。当齿宽增加时,相当于减小光滑圆筒的长度。即光滑圆筒的刚度增大。因此,随着齿宽的增大,光滑圆柱的最大等效应力逐渐减小。

2.2.5柔轮圆角半径R1,R2和R3的影响

圆角半径R1,R2和R3分别定义为0.25-2.5mm,0.15-3mm和0.15-2.5mm。 当分别仅改变圆角半径R1,R2和R3时,获得拟合曲线,如图12,13和14所示。

根据R1,R2和R3不同值的应力拟合曲线的结果,可以推导出R1,R2和R3的值对柔轮的最大等效应力影响很小。当仅改变R1时,柔轮的最大等效应力曲线的趋势是从上升到下降。当仅改变R2时,柔轮的最大等效应力曲线的趋势表现出逐渐增加。当R3大于0.25mm时,柔轮最大等效应力曲线的趋势基本保持不变。

根据上述方法,可以获得25-60型谐波减速器的类似结果。 因此,基于传统32型谐波减速器柔轮的结构参数,可以得出结论:柔性花键和光滑圆筒的最大等效应力的影响主要来源于圆筒的长度l,齿圈的壁厚delta;1,光滑圆筒的壁厚delta;和齿宽b。圆角半径R1,R2和R3的变化对柔轮的最大等效应力几乎没有影响。 圆筒的长度是影响柔轮等效应力的主要因素。 当柔轮的长径比超过0.6时,柔轮的最大等效应力的变化非常小。

最大等效应力的曲线趋势,分别由齿圈壁厚和光滑圆筒壁厚的变化引起的最大等效应力的曲线趋势,不符合单调性,并且从下降到上升的。 当仅改变柔轮的齿宽时,在柔轮的最大等效应力与光滑圆筒的最大等效应力之间的曲线趋势是相反的。

3短筒杯形柔轮的多目标优化

3.1多目标优化的数学模型

3.1.1设计变量的定义

根据柔轮主要结构参数的分析,定义了设计变量。它们是柔轮的模数(m),圆筒的长度(l),齿圈的壁厚(delta;1),光滑圆筒的壁厚(delta;)和齿宽(b)。因此,变量函数写成如下:

(1)

3.1.2建立目标函数

在确保高疲劳寿命和相当于传统柔轮的承载能力的条件下,柔轮的体积(V)和传动效率(eta;)分别被视为多目标优化的目标函数f1(X)和f2(X)。

柔轮的体积由两部分组成:齿圈和光滑圆筒。柔轮的体积可以表示为

(2)

然后

(3)

其中dr为柔轮的孔尺寸,ha*为齿顶系数,c*为叶顶间隙系数,dm为柔轮在非变形下的中性圆直径。

传动效率eta;写为

(4)

当,且是啮合效率,是波发生器的效率,包括和;是固定波发生器的传动比;是承受应变力的波发生器的效率;是承受啮合力的波发生器的效率。他们的方程是

其中是传动机构的效率,lambda;是多载荷下柔性轴承尺寸分布的相关系数,xi;是多载荷下滚动体分布的相关系数,是柔轮轴承上的径向载荷,是输入扭矩,是固定刚轮的传动比,alpha;是齿形角,是摩擦系数,是刚轮齿数。是刚轮的参考半径。

因此,效率的目标函数为

(5)

3.1.3约束条件

1)疲劳强度的约束条件

选择在双向稳定变化应力下检查安全系数的方法来计算疲劳强度。n是安全系数。从而

(6)

其中是需求安全系数,是轴向应力影响下的参数,是正应力sigma;条件下的安全系数,是剪切应力tau;条件下的安全系数。

2)承载力约束条件

柔轮的输出扭矩定义为。承载能力视为。条件是

因此,

(7)

其中ε是啮合总齿数的比值,是柔轮的参考直径,是最大啮合深度,是负载系数,是允许的比压[26]。

3)齿圈壁厚的约束条件

基于需求,齿圈壁厚

资料编号:[4817]