Q345R厚板焊接残余应力数值模拟研究毕业论文

2020-02-19 15:44:59

摘 要

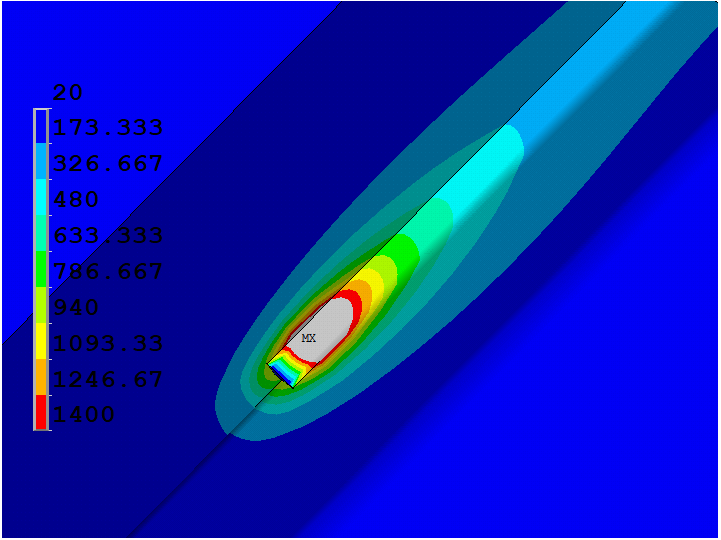

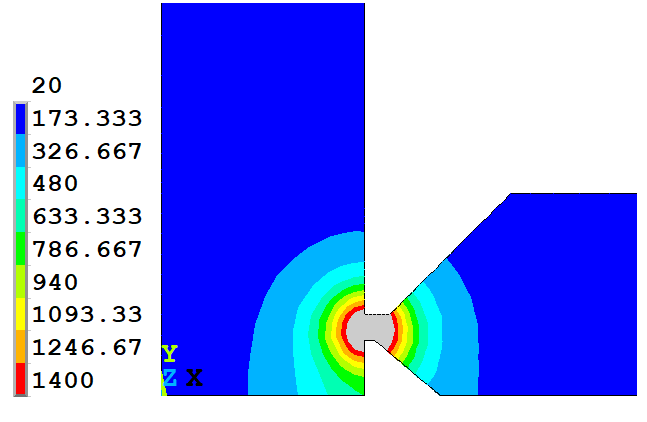

本文利用ANSYS软件,采用热-力耦合的方法探究了Q345R厚板焊接残余应力的大小及分布。模型来源于压力容器外侧排架接管与筒体焊接结构,简化后接头采用两板对接形式,开不对称K型坡口。使用APDL命令建立实体模型、划分网格,编写相应的热分析和应力场分析程序进行计算。对比了双椭球热源模型和均匀体热源模型作用在同一模型时温度场分布情况,发现两者的熔池形状均为椭球形,温度分布规律基本一致。

采用计算效率更高的均匀体热源模型模拟厚板多道焊的温度场,第一道焊缝经历了13个温度波峰,温度场模拟结果和实际焊接时加载热源的规律相符。建立与温度场模拟相同模型,调用温度场结果文件进行应力场计算,结果表明纵向最大拉应力、横向最大拉应力以及厚度方向的最大拉应力均出现在焊缝及其附近位置。焊接残余变形结果显示,横板和竖板对接时产生了明显的角变形、收缩变形和挠曲变形。本研究为压力容器生产时实际焊接参数的选择提供了依据,且对焊后消应力热处理实验的设计有指导意义。

关键词:残余应力;厚板;数值模拟;温度场

Abstract

In this paper, ANSYS software is used to investigate the size and distribution of residual stress in Q345R thick plate by thermo-mechanical coupling. The model is derived from the outer frame of the pressure vessel and the welded structure of the cylinder. The simplified joint adopts the two-plate docking form to open the asymmetric K-shaped groove. Use the APDL command to build a solid model, divide the grid, and write the corresponding thermal analysis and stress field analysis program for calculation. Comparing the temperature field distribution of the double ellipsoid heat source model and the uniform body heat source model in the same model, it is found that the shape of the molten pool is ellipsoidal and the temperature distribution is basically the same.

The uniform field heat source model with higher computational efficiency is used to simulate the temperature field of thick plate multi-pass welding. The first weld has experienced 13 temperature peaks, and the temperature field simulation results are consistent with the law of loading heat source during actual welding. The same model as the temperature field simulation is established, and the temperature field result file is called to calculate the stress field. The results show that the longitudinal maximum tensile stress, the lateral maximum tensile stress and the maximum tensile stress in the thickness direction appear in the weld and its vicinity. The results of welding residual deformation show that the transverse and vertical plates have obvious angular deformation, shrinkage deformation and flexural deformation. This study provides a basis for the selection of actual welding parameters during the production of pressure vessels, and has a guiding significance for the design of post-weld stress relief heat treatment experiments.

Key Words:residual stress;thick plate;numerical simulation;temperature field

目 录

第1章 绪论 1

1.1 课题研究的目的和意义 1

1.2 焊接残余应力数值模拟研究现状 2

1.3 本文研究内容 3

第2章 有限元模型提取及热源选择 4

2.1 焊接有限元模型的提取 4

2.2 热源选择 4

2.3 本章小结 6

第3章 焊接残余应力数值模拟 7

3.1 建立模型 7

3.1.1 实体模型的简化 7

3.1.2 有限元模型 8

3.2 热分析 10

3.2.1 热源对比及熔池状态分布 10

3.2.2 热循环分析 12

3.3 焊接残余应力分析 13

3.3.1 纵向残余应力 14

3.3.2 横向残余应力 15

3.3.3 厚度方向残余应力 17

3.4 焊接变形分析 17

3.5 本章小结 19

第4章 结论 21

参考文献 22

致 谢 24

附录1 25

附录2 26

第1章 绪论

1.1课题研究的目的和意义

在当下许多行业中,如石油、化工等,压力容器成为了生产中的主要设备之一。压力容器作为一种特殊设备,要由国家设置专门机构进行安全监督,由于其操作介质、操作工况等复杂,它的事故发生率要高于一般的机械设备,且一旦发生事故,往往出现泄漏、爆炸、火灾等,造成人员伤亡、企业停产、环境破坏等严重后果和危险,带来巨大的经济损失和社会危害。因而,对于压力容器的设计、制造、检验、安装等各个环节提出了越来越高的要求。

压力容器各部件之间的连接大多采用焊接的方法,相关数据统计表明,压力容器的破坏大多发生在焊缝及其周边区域[1-2]。压力容器的焊接接头检验方法在相关国家标准中都有规定。焊接过程中受到高度集中的瞬时热输入的作用,温度场极不均匀,焊接高温区域材料受热膨胀,但受到其他金属约束作用无法自由膨胀,将形成较大的热应力,并随着焊接过程中温度、时间的改变而变化,当应力值大于材料的屈服强度时,将会使材料产生塑性变形,在冷却阶段,弹性变形得以恢复,但是塑性变形被保留,因而形成残余应力场。

实际生产时焊件中总是存在焊接残余应力,而其对焊接结构的影响是多方面的,主要分为以下几个方面:

(1)内应力对构件静载强度的影响

通常,焊缝处纵向拉伸残余应力的峰值较高,当外加载荷与其方向相同时,两者相互叠加,这一部位将发生塑性变形,并且因此丧失继续承载的能力,因而减小了构件上有效的承载面积。然而,由于截面上初始内应力平衡,使得构件截面完全发生屈服所需要的外力和无内应力使得构件完全发生屈服所需要的外力是一样的。当材料有足够的塑性时,内应力对静载强度没有影响。

(2)内应力对构件刚度的影响

如果构件中内应力和外加载荷方向一致,而内应力的值达到了屈服强度,那么在外载的作用下,构件的刚度将会降低。

(3)内应力对构件应力腐蚀开裂的影响

当材料受到持续的拉应力作用,同时与材料敏感的腐蚀介质接触时,经过一定的时间产生裂纹,这就是应力腐蚀开裂现象。焊接后,构件中的残余应力处于平衡状态,没有外加载荷时,其分布不会发生太大改变。如果外加载荷和残余拉应力的作用方向一致,两者相叠加,将促进应力腐蚀。

(4)内应力对构件疲劳强度的影响

相关文献表明,焊件的疲劳裂纹易出现在焊接接头的表面或者焊缝内部缺陷处,沿着垂直于外力的方向扩展。通常,残余压应力将会阻碍裂纹的扩展,提高构件疲劳强度;残余拉应力将会促进裂纹的扩展,降低构件疲劳强度。

(5)内应力对构件精度的影响

结构复杂的构件在焊接后要进行一定的机械加工,以满足构件的加工要求及装配精度。机械加工将去除构件上的部分材料,使构件内部的内应力平衡被破坏,导致内应力的分布改变,引起构件的变形,从而影响到构件精度。

(6)内应力对构件尺寸稳定性的影响

焊接件内的焊接残余应力会随着时间变化,进而改变构件形状,影响尺寸稳定性。

总之,焊接残余应力对焊接结构是有影响的。通常情况下,无论焊接残余应力对结构有害或有利,人们都期望通过一定的方法获取焊接结构应力分布情况,以采用相应的措施减小残余应力带来的不良影响。

1.2焊接残余应力数值模拟研究现状

目前获得焊接残余应力的方法主要有试验法以及数值模拟法[3-7]。谷晓梅等[8]对船用高强钢对接接头进行了数值模拟,并采用盲孔法进行了焊接残余应力的测量,探究了焊接参数对残余应力大小及分布的影响。刘阁等[9],利用SYSWELD软件模拟了316L不锈钢采用T型接头形式焊接时的温度场和应力场,并进行了一定的分析,应力场结果显示,纵向、横向残余应力沿焊缝方向为帽状分布,横向残余拉应力的最大值出现在靠近中部焊缝的位置,纵向残余拉应力的最大值出现在焊缝中部。

压力容器因其使用功能的特殊性,整体结构及所采用板厚一般较大。国内关于大型构件残余应力测量的实验较少,其采用的测量方法大多是破坏性的小孔实验[10],只能测量局部位置的残余应力,且容易受设备状态、环境因素等的影响,而采用数值模拟的方法能较为准确且直观的获得结构内部残余应力的大小及分布。

由于焊接过程复杂、网格数量庞大等原因,大型厚壁结构焊接的数值模拟较为困难,但因其具有实用价值,受到了国内外学者的关注。刁露阳等人[11]利用ABAQUS软件模拟了70mm厚的低合金钢板窄间隙双面激光焊焊接过程,采用复合热源模型计算温度场,模拟其残余应力场,发现横向残余应力和纵向残余应力在厚度方向上均沿着初始焊道上下呈近似对称分布。万晋等[12]采用数值模拟的方法,利用高斯热源模型模拟了球罐环焊缝的焊接残余应力场,结果显示球壳的内外表面最大残余应力均发生在热影响区处且最大残余应力值可能超过Q345R的屈服极限。杨永春等[13]基于有限元分析软件MSC.Marc,研究了初期应力对Q345厚板多层多道焊残余应力的影响,结果显示,初期应力对距离焊缝较远位置的残余应力大小和分布都有影响。Chaohua Zhanga等[14]采用数值模拟和试验的方法研究了Q390厚板焊接T型接头时角变形和残余应力情况并提出了减少、消除角变形的方法。

在实际应用中,压力容器中的焊接结构往往较为复杂且庞大,直接建立三维模型进行数值模拟将耗费大量时间,效率低下[15-18]。随着对焊接计算精度和规模要求的日益增长,研究人员对计算效率的要求越来越高。针对大型厚壁结构,学者们提出了很多焊接应力变形的高效有限元计算方法[19]。几种常用的高效计算方法有:维数降低法、网格自适应法、焊道集中法、子结构法等。潘浩等[20]在进行核电大型厚壁结构焊接残余应力的数值模拟时,采用了高效数值计算的方法,利用二维模型进行了焊道简化、载荷步数优化、热源简化等,缩短了计算时间,且进行了试验对比,表明了高效计算的可靠性。

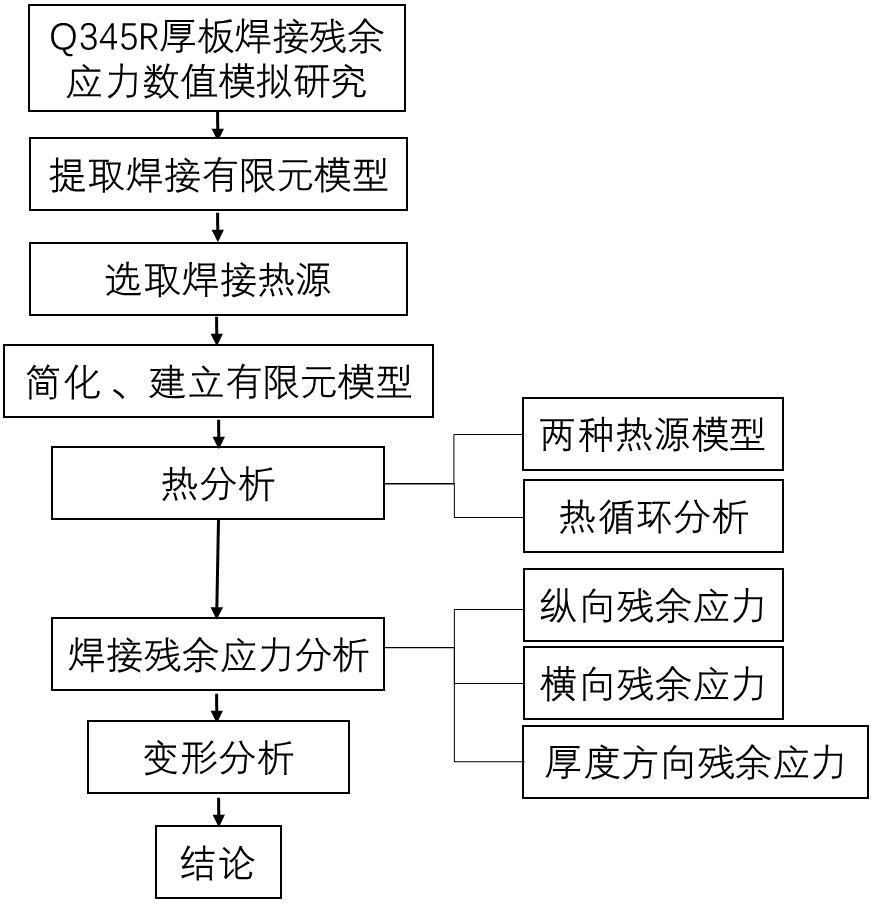

1.3本文研究内容

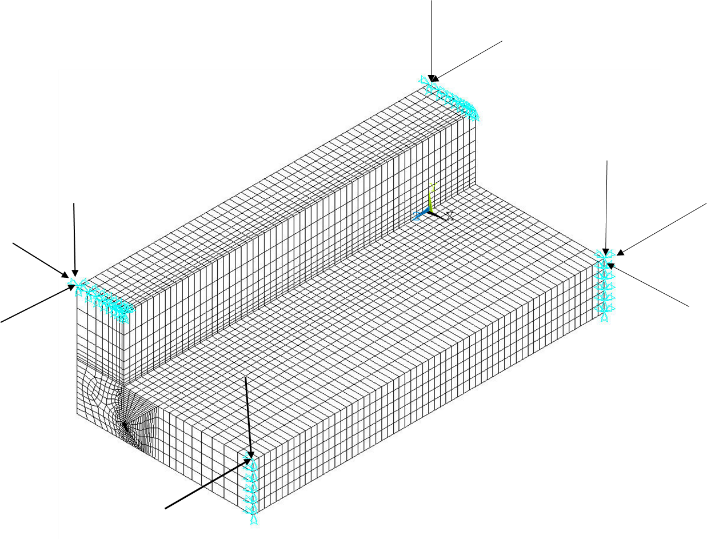

本课题研究对象来源于某企业生产的压力容器,采用有限元高效计算中的方法,运用ANSYS软件分析大型厚壁结构焊接残余应力状态。对大型件进行合理的结构简化,采用合适的比例进行缩小,以降低计算难度。按照相关标准设计坡口尺寸、焊接顺序、焊接参数等。采用焊道集中的方法对实体模型进行简化,建立三维有限元模型。对比利用均匀体热源和双椭球热源焊接时的温度场分布情况。采用均匀体热源模型进行计算并分析瞬态温度场。加载温度场计算结果进行应力场的模拟和分析。本课题的研究内容和思路见图1.1所示。

图1.1 研究思路

第2章 有限元模型提取及热源选择

2.1焊接有限元模型的提取

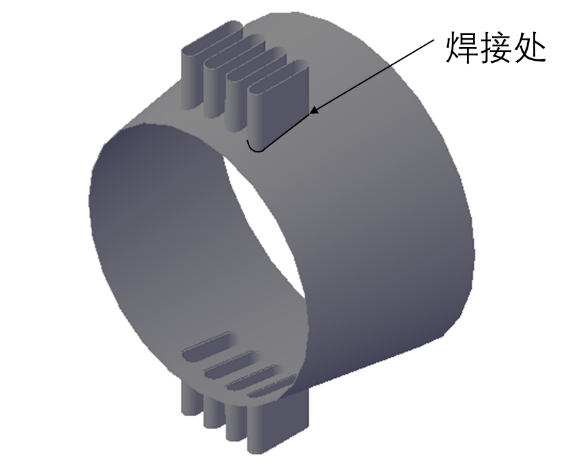

压力容器使用时承受一定的气压、水压,服役环境较为严苛,为了保证工作要求,其设计板厚一般较大。本文主要研究对象为压力容器外侧排架接管与筒体焊接时的残余应力。外侧排架接管与筒体焊接示意如图2.1,筒体上有8个排架管与其连接,每4个为一组对称分布。

图2.1 外侧排架接管与筒体焊接示意图

上图为某工厂实际生产结构,筒体呈锥形,其最小内径为10100mm,最大为12000mm,外侧排架接管与筒体厚度均为40mm,所采用材料为Q345R钢,其连接处在图中标注出。由于结构整体较大,在制造生产中一个管口连接处需要焊接18道以保证焊接质量,共有8处相同的管口,而每道焊缝的长度约达6000mm,若直接建立模型模拟焊后残余应力,其工作量将十分庞大,且对计算机配置要求很高。

考虑到结构对称性较好,且生产时采用管口之间相互传热影响较小的焊接顺序,本研究将提取一个管口连接处进行研究。从图中可见焊缝形状并非简单的圆弧线,这种不规则的弧线将给模拟带来困难,因此在建立实体模型时还需要对现阶段提取的模型进行适当处理。

2.2热源选择

由焊接热源所决定的温度场是焊接过程持续的主要驱动力,它将会引起相变、热应变、热应力、变形以及残余应力。想要预测焊接变形及残余应力,首先要进行焊接温度场的选取和计算。随着人们对焊接本质理解的深入,为使模拟与实际焊接结果相符合,焊接热源不断更新。对于焊接工程而言,高斯热源、双椭球热源、柱热源、锥形热源和带状热源等是最常用的一些热源模型。

电弧将热量传递给焊件是通过一定的作用面积进行的。对于通常使用的焊接方法,例如手工电弧焊、钨极氩弧焊等,采用高斯热源模型进行热分析可以得到比较满意的结果。

高斯热源热流密度分布函数为[21]:

式中,q(r)为距加热中心r处的热流;Z为电弧热效率;I,U分别为焊接电流、电压;为电弧有效加热半径。

对于电弧冲击力较大的焊接方法,例如熔化极氩弧焊、激光焊等,常采用双椭球热源模型。沿焊接方向,双椭球热源模型将焊接能量分成前半部分及后半部分两个1/4椭球。热源模型示意如图2.2。

图2.2 双椭球热源模型

沿x轴的前半部分热源热流密度分布函数为:

沿x轴的后半部分热源热流密度分布函数为:

式中a、b、、为双椭球热源形状参数;Q为热源功率;、分别为热源前、后部分的能量分配系数。

高斯热源模型适合于描述焊接热量和电弧热在焊件表面的分布,而双椭球热源模型需要确定的参数较多,参数的选取需要在计算时反复试算。虽然双椭球热源模型可以较为精准的模拟中厚板焊接温度场[22],但对于厚板大型构件,在提高计算精度的同时牺牲了计算效率。压力容器制造时焊缝长度有时长达十几米,模拟过程中过分的追求精度导致计算周期延长反而得不偿失,此时,采用兼顾模拟精度和计算速度的热源模型更为有利。

均匀体热源假设焊接热量在一定加热体积内的分布是均匀的,在熔化焊中,大部分的焊接热能用于熔化填充金属并进行坡口的填充。均匀体热源模型如图2.3所示,图中的1、2是两道焊缝所对应的均匀体热源。

图2.3 均匀体热源模型

均匀体热源模型热流密度公式:

式中V为热源作用体积。

在本研究中,结构整体较大,焊道数较多,模拟时将消耗大量的时间进行计算,为了提高计算效率同时降低对计算机性能的要求,考虑采用简单的均匀体热源模型计算温度场。

采用均匀体热源时,因为每道焊接时热输入不同,热源的作用体积需要根据熔池的长度和每一层焊道的截面积来确定。由公式(3.4)计算热生成率,然后再根据焊接速度和熔池长度来计算热源加热每一段单元所需时间。不断调整热生成率和热源作用时间,保证焊缝单元上的所有节点都达到熔化温度以上。

2.3本章小结

(1)对企业生产的结构进行分析,适当简化,提取出其中一个排架接管与筒体焊接的部分结构作为研究对象。

(2)目前常用的焊接热源模型中,双椭球热源模型被用于模拟中厚板焊接温度场。本研究中模型结构庞大且板厚较大,采用双椭球热源模型时需要确定的参数较多且模拟时计算速度较慢,相比之下考虑采用计算效率高的均匀体热源模型。

第3章 焊接残余应力数值模拟

3.1建立模型

3.1.1实体模型的简化

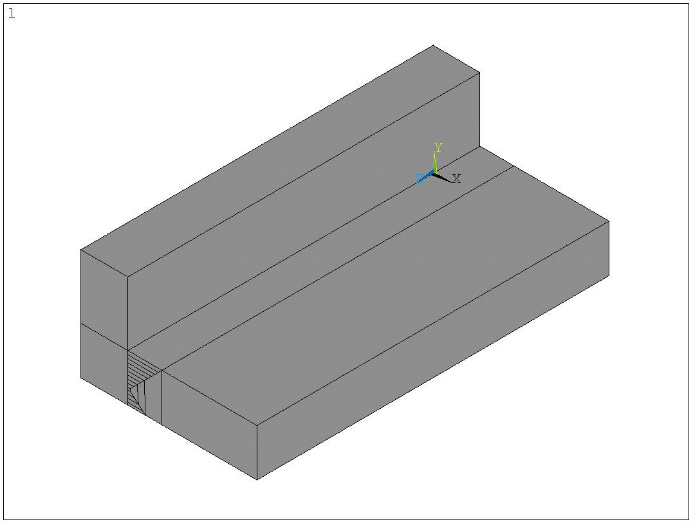

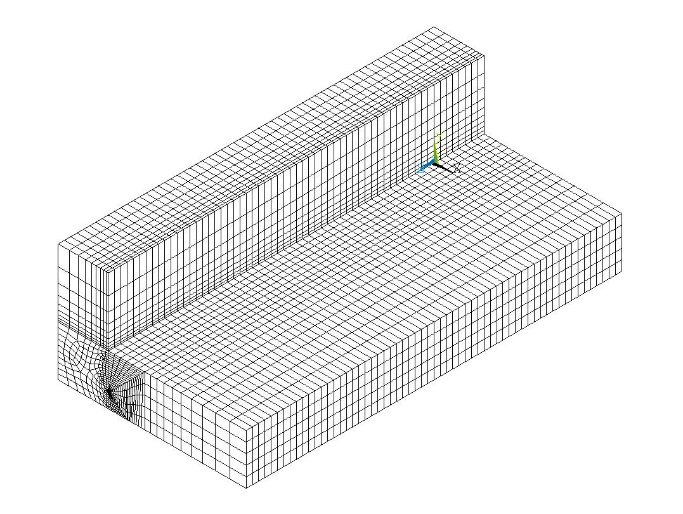

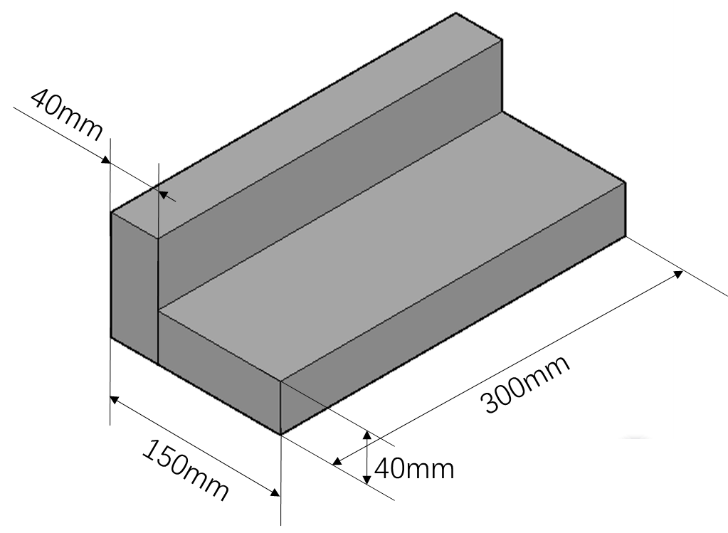

本研究中模型来源于两管相贯结构,焊缝位于相贯线处,形状为较复杂的曲线,加大了建模及计算难度。由于锥形筒体的锥度仅为1:3.7,结构整体较大且圆弧段较短,此处,将模型除厚度方向外按比例缩小到九分之一,对焊接结构进行进一步简化。简化后实体及尺寸示意如图3.1。

图3.1 实体模型及尺寸图

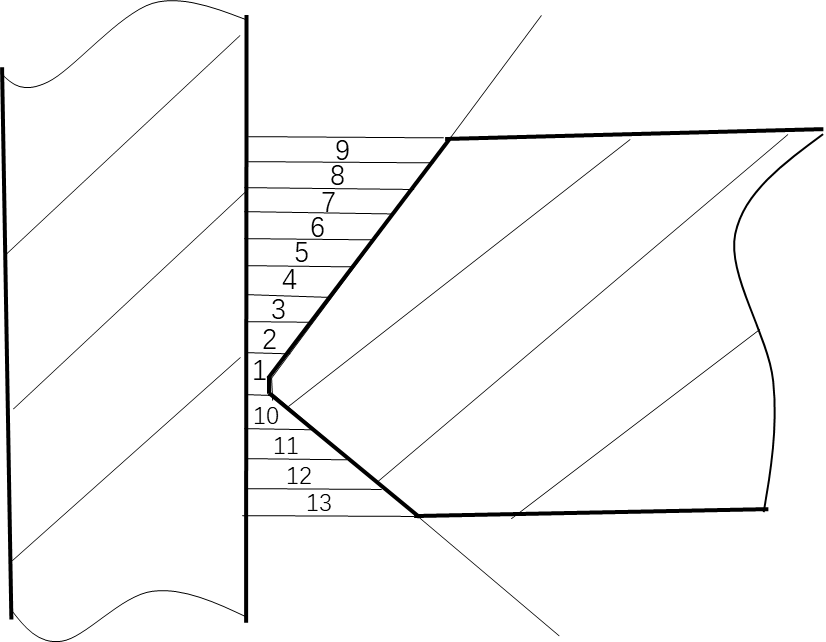

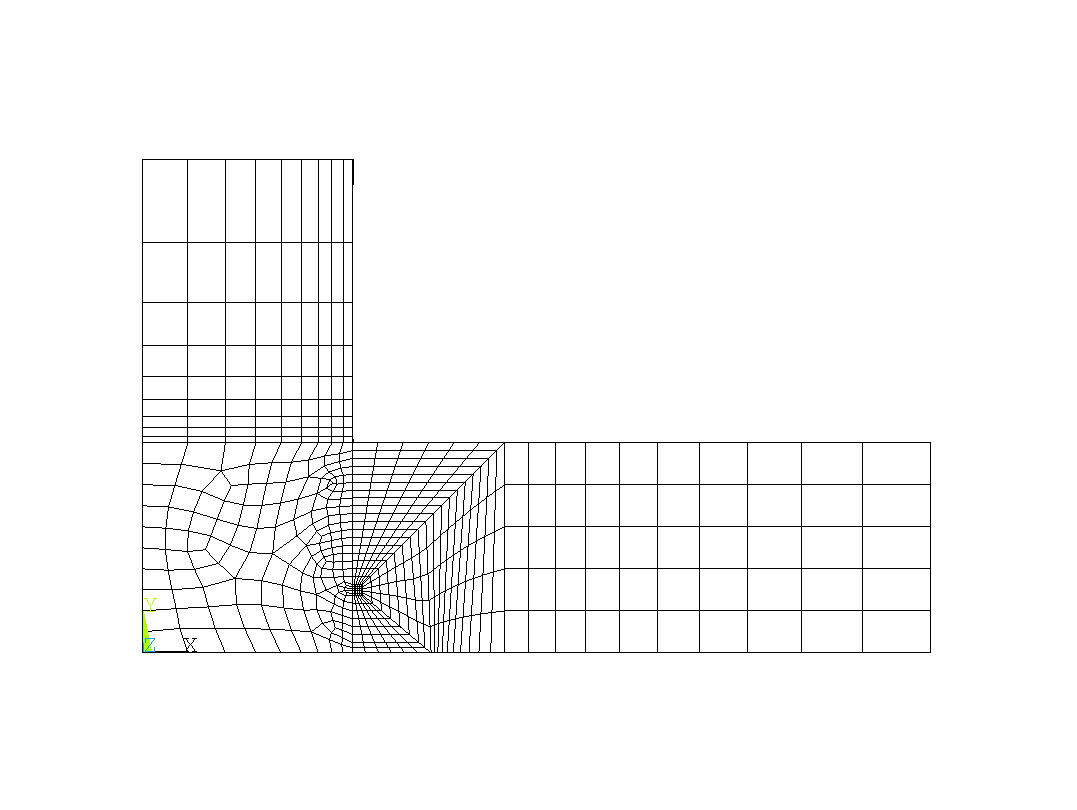

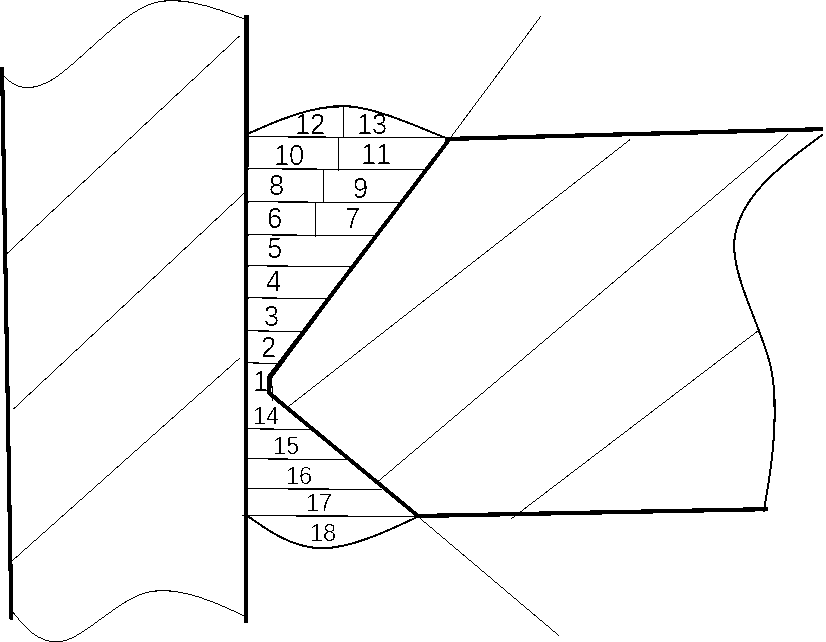

模型最终简化为两板对接结构,参考压力容器焊接时的相关标准,坡口采用不对称K型坡口以保证焊透,坡口的形状及尺寸如图3.2。焊缝分成18道、14层进行焊接,为保证使用性能,先完成外侧坡口的焊接,再焊接内侧。焊道分布及焊接顺序见图3.3。

图3.2 坡口形状及尺寸图 图3.3 焊道分布及焊接顺序示意图

为了提高计算效率,本文采用焊道集中的方法,使计算道数少于实际道数从而减少计算时间。焊道简化遵循每一层焊道简化成一道的原则[23],将原有的18个焊道减少为14个,考虑到第一道焊缝尺寸较小,将第一、二道合并为一道,最终简化为13道。简化后的焊道分布及焊接顺序如图3.4。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: