有限元分析在发动机活塞动力学研究中的应用毕业论文

2020-02-18 10:44:10

摘 要

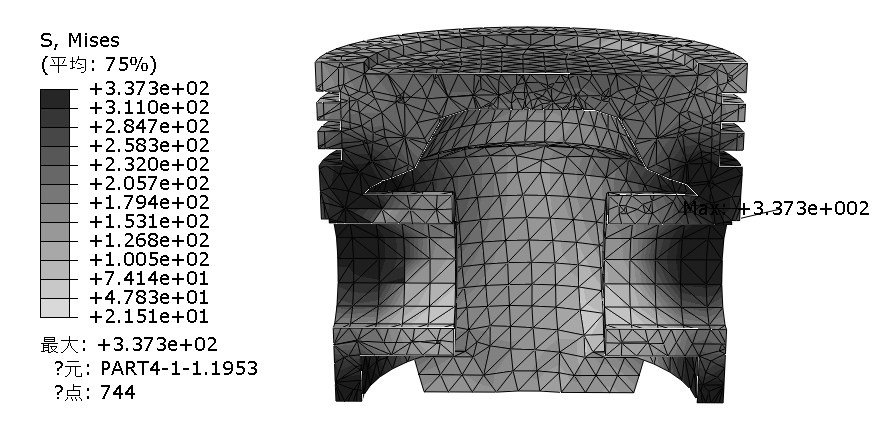

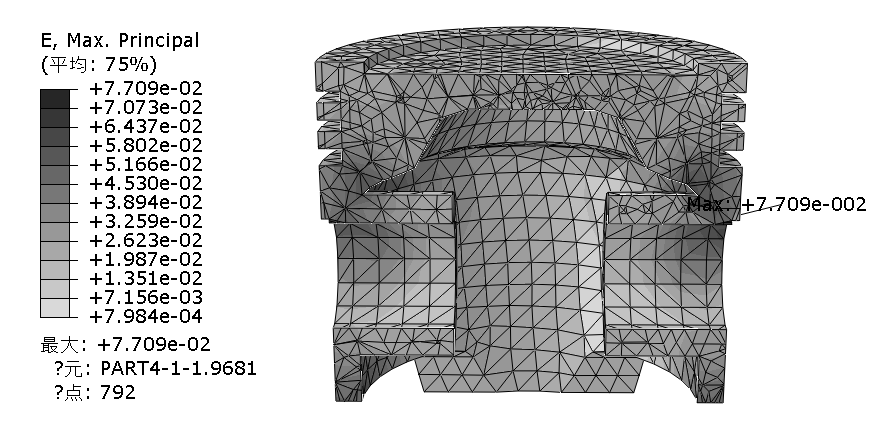

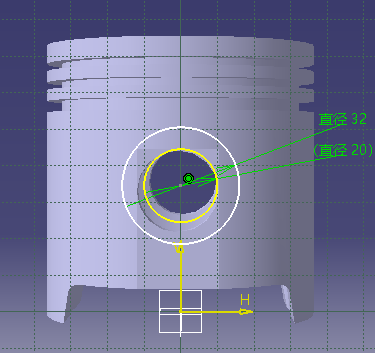

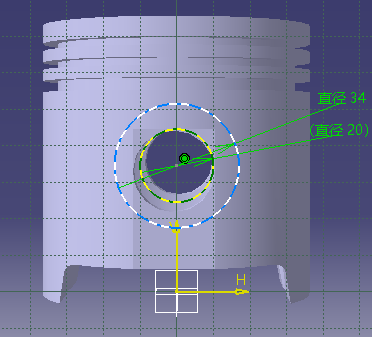

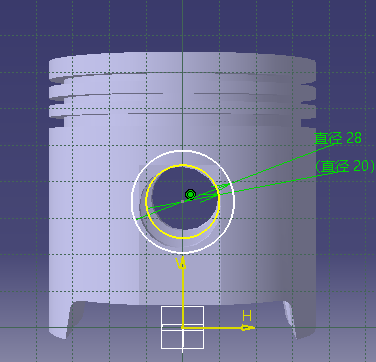

活塞是发动机的重要组成部件,其工作环境复杂,对其进行有限元分析可以模拟最大爆发压力的工况,从而分析其受力和变形情况。本文使用ABAQUS对4NR-FE发动机的活塞进行了设计和仿真分析,得到了活塞在最大爆发压力工况下的应力分布和应变分布情况,仿真结果表明活塞应力应变主要集中位置为活塞销孔内侧、活塞销座外侧到第三环槽之间的部位、销孔轴向的裙部下边缘处。其中销孔内侧上部的外边缘附近为最大应力和应变产生的位置,最大应力为337.3MPa,最大应变为0.077mm。此外,通过对活塞销座进行优化,减少了销座处的应力集中现象,相应的应变也有所减少,将活塞销座外圆直径扩大为32mm时,最大应力为336.2MPa,最大应变为0.07mm;扩大为34mm时,最大应力为330.9MPa,最大应变为0.051mm。通过对活塞进行仿真分析,可以获得活塞应力集中的主要部位,并对其进行优化,从而减小活塞应力集中情况和活塞的变形量,对活塞的实际工况应用有着重要意义。

关键词:活塞;汽油机;ABAQUS;最大爆发压力;应力应变分析

Abstract

The piston is an important component of the engine. Its working environment is complex. The finite element analysis can simulate the working condition of the maximum burst pressure, so as to analyze its stress and deformation. In this paper, ABAQUS is used to design and simulate the piston of 4NR-FE engine. The stress distribution and strain distribution of the piston under the maximum burst pressure condition are obtained. The simulation results show that the main stress position of the piston is the inner side of the piston pin hole. The portion between the outer side of the piston pin seat and the third ring groove, and the lower edge of the skirt at the axial direction of the pin hole. The vicinity of the outer edge of the inner side of the pin hole is the position where the maximum stress and strain occur, the maximum stress is 337.3 MPa, and the maximum strain is 0.077 mm. In addition, by optimizing the piston pin seat, the stress concentration at the pin seat is reduced, and the corresponding strain is also reduced. When the outer diameter of the piston pin seat is expanded to 32 mm, the maximum stress is 336.2 MPa, and the maximum strain is 0.07 mm. When expanded to 34 mm, the maximum stress is 330.9 MPa and the maximum strain is 0.051 mm. Through the simulation analysis of the piston, the main part of the piston stress concentration can be obtained and optimized, so as to reduce the stress concentration of the piston and the deformation of the piston, which is of great significance to the practical application of the piston.

Key words: piston; gasoline engine; ABAQUS; maximum burst pressure; stress and strain analysis

目 录

第1章 绪论 1

1.1引言 1

1.2国内外研究现状 1

1.3本文主要研究内容 2

第2章 活塞建模 4

2.1建模软件介绍 4

2.2活塞部位及作用 4

2.2.1活塞头部 4

2.2.2活塞裙部 5

2.2.3活塞销座 6

2.3建模参数的选取 6

2.3.1活塞选型 6

2.3.2活塞尺寸参数计算 7

2.3.3活塞材料性能参数 7

2.4本章小结 8

第3章 活塞受力分析 10

3.1仿真软件介绍 10

3.2仿真过程 10

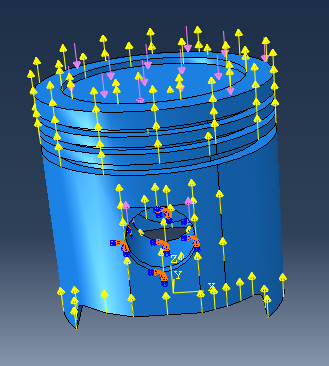

3.2.1活塞受力分析 10

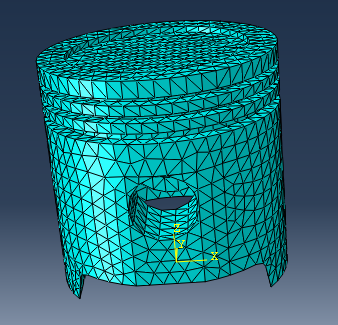

3.2.2创建有限元模型 12

3.3仿真结果分析 14

3.4本章小结 16

第4章 活塞设计优化 17

4.1引言 17

4.2优化方式 17

4.3优化结果分析 18

4.4本章小结 20

第5章 总结和展望 21

5.1总结 21

5.2展望 21

参考文献 23

致 谢 24

第1章 绪论

1.1引言

1976年德国发明家奥托根据罗沙的原理成功制造出第一台四冲程内燃机。如今,汽油机由于其升功率大、比重量轻、制造成本低、噪音和震动都比较小等优点广泛应用于乘用车、商用车等轻型车辆,它的发展对民生的诸多方面有重要意义。

汽车产业的发展在某种意义上就是国家经济的发展,纵观世界,那些经济大国都是汽车的生产制造大国。汽车技术的发展水平可以作为衡量一个国家工业、经济以及科技等的重要标志。近年来,由于国家对环保的逐渐重视,再加上新能源汽车仍存在诸多问题[1],所以在接下来一段时间汽油机仍为主流,但是需要进行相应的改进和优化,以适应当今节能减排的现状。因而对汽油机主要部件进行仿真分析,评估其受力情况,有着极其重要的意义与价值。随着发动机转速和功率的不断提高,活塞作为发动机内主要的承力部件和传力部件受到了巨大挑战,故本文对活塞进行受力分析。

活塞作为汽车发动机的心脏,承受着交变的机械载荷和热负荷,是发动机中工作环境最恶劣的关键零部件之一,它在高速的往复直线运动中传递着发动机的初始动力,正是因为活塞受力复杂,所以活塞的故障率也一直居高不下,经常会出现顶面开裂、活塞拉缸、顶面烧蚀等形式的失效[2]。因此,通过有限元仿真分析了解活塞的受力情况对发动机的发展有至关重要的作用。

通过对活塞进行有限元受力分析,可以得到活塞应力和应变的分布情况。据此可以对活塞进行相应的优化改进,以提高活塞寿命和工作情况,从而实现发动机高耐久和降噪的目的。可以在提高汽车舒适性和高速性的同时,减少汽车耗能及排放,对汽车发展有巨大作用。

1.2国内外研究现状

由于活塞在发动机及汽车中的重要地位,国内外学者们对其都有相应研究。中北大学的张立强等人对150发动机的活塞进行了动力学分析,结果表明活塞下行做功时,对TS侧有较大接触力,持续时间较长;上行时,活塞裙部下侧对缸套有较大的冲击,需进一步优化裙部的型线[3]。张立强等人的分析尚不完整,他们只分析了活塞周期运动时的情况,并未分析活塞受力情况。南通大学的杨业等人的工作对此有一定的补充作用,他们对186F柴油发动机的活塞进行有限元分析,发现机械载荷对活塞销座孔内侧上部变形的影响较大和活塞销的反力对活塞受力影响巨大是引发活塞失效的主要原因之一[4]。活塞在运动过程中受力复杂,昆明云内动力股份有限公司的杨欣祺等人研究发现活塞承受的气体爆发压力最大的时刻是活塞工作环境最苛刻的时刻,此时活塞所承担的机械载荷最大[5]。因此对活塞进行机械载荷受力分析时必须对气体爆发压力最大的时刻的活塞受力情况进行重点分析。沈阳理工大学的张宏远等人对活塞进行瞬态动力学分析,得到活塞的变形情况和整个周期的应力曲线,根据曲线判断出活塞最为危险的时刻。在这个时刻活塞的侧壁与圆滑块连接的加强筋圆角处应力值最大,设计时需要进行额外注意[6]。此外,山东理工大学的刘延栋等人探究了活塞微观结构对活塞工作性能的影响,结果表明随着金相等级的降低,活塞的应力应变均呈增大趋势[7],所以在活塞设计过程中需要选择较高金相等级的材料,以减少应力应变大小,从而提高活塞的可靠性。清华大学工程力学系的薛明德等人通过MARC对大功率柴油机的活塞进行了受热分析,首先对温度场和热边界进行了计算,随后通过仿真确定活塞在受热情况下的主要失效位置为第一道环状沟槽附近[8],他们的工作对活塞的优化提供了一定的参考。三亚学院理工学院的孙文福使用ANSYS对柴油机组合式活塞在有冷却和无冷却两种工况下的温度和应力场进行了分析,结果表明无冷却条件下活塞的应力和热负荷较大,同时也产生了较大的变形量,超过了与缸套的正常间隙,使活塞磨损加剧甚至可能出现卡死等情况[9],所以在活塞的设计过程中也要充分考虑活塞的冷却情况。

不仅仅是国内学者,国外学者也对活塞进行了大量研究。例如印度的A.R. Bhagat等人对活塞进行受力分析,发现活塞工作时裙部容易出现变形而导致活塞头上端产生裂缝,因此,为了降低应力集中,活塞顶应具有足够的刚度以减小变形[10]。而土耳其的Ekrem Buyukkay等对拥有陶瓷涂层的柴油机活塞进行了有限元分析,并与传统活塞进行对比,结果表明有低导热率材料涂覆的活塞最大表面温度要比传统活塞高,相比于AlSi合金提高了约48%,对于钢提高了35%[11]。此外,印度的Andoko等人对活塞进行分析发现活塞销孔底座的应力值高于活塞环孔底座,最高的应力发生在裙部上[12]。因此在活塞设计时需要注意活塞销孔底座和活塞裙部的机械强度,防止受力变形影响到活塞的正常工作。

1.3本文主要研究内容

本文选取了4NR-FE发动机作为研究对象,通过已有的发动机性能参数计算活塞的详细尺寸参数,并选用LD8铝合金作为活塞材料以完成活塞参数的确定。随后使用CATIA软件建立活塞模型,并通过ABAQUS对其进行有限元分析,最终得到活塞在最大爆发压力工况下的应力应变分布情况。最后对活塞销座外圆部位进行优化,以降低活塞的最大应力和最大应变。主要课题内容如下:

(1)通过已有的发动机参数计算活塞详细的尺寸参数,并根据计算结果使用CATIA对活塞进行建模。

(2)调研LD8铝合金的密度、弹性参数和塑性参数等材料属性。

(3)分析活塞主要受力情况,通过ABAQUS对活塞进行仿真分析,并对应力应变云图进行分析,得到主要应力集中部位和应变较大的部位。

(4)通过应力应变的分析结果对活塞主要受力部位进行优化,并再次进行仿真分析,并与未优化活塞的应力应变及分布进行对比,确定优化后活塞应力应变的变化情况。

第2章 活塞建模

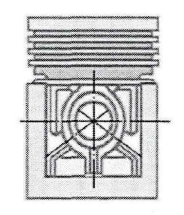

活塞建模不仅要对活塞的结构进行设计,而且要对活塞的材料进行选择。本章将对活塞头部、活塞裙部、活塞销座进行简要说明,并计算活塞的主要尺寸,以此完成活塞的结构设计。在材料方面,根据发动机发展现状进行材料选择,对常用活塞材料进行对比,并对所选材料的成分及物理性能进行深入探查。

2.1建模软件介绍

CATIA是法国达索公司开发的一款建模产品,是产品生命周期管理的一个重要部分。CATIA可以通过建模来设计产品,并支持工业设计流程的全部步骤。CATIA作为建模方面的龙头产品拥有众多优点:首先是先进的混合建模技术,其包括设计对象的混合建模、变量和参数化的混合建模以及几何和智能工程混合建模;其次,CATIA在后期修改方面十分优秀,其具备的特征树结构可以对建模过程一目了然,并且根据特征树可以方便快捷的对图形进行修改,这大大缩短了方案设计的周期;并且CATIA在各个模块之间有着密切的相关性,例如:三维模型的修改在与之相关的二维模型、装配以及数控加工等方面都有相应改变;尤其是CATIA的全面性,在整个设计流程都可以提供相应的帮助,这就避免了更换软件造成的不兼容等问题。

正是由于CATIA的优秀性能,其广泛应用于以汽车、航空航天为首的诸多领域,并起着至关重要的作用。

2.2活塞部位及作用

2.2.1活塞头部

活塞头部包括活塞顶和环槽,其中活塞顶部是燃烧室的一部分,受到高温高压燃气的直接作用,常用的活塞顶形式有四种:平顶活塞、凸顶活塞、凹顶活塞、成型顶活塞。如图2.1所示:

(a)平顶活塞 (b)凸顶活塞

(c)凹顶活塞 (d)成型顶活塞

图2.1活塞顶形式[13]

不同类型的活塞顶部各有优点。平顶活塞顶部为平面,构造简单,易加工,受热面积小,不易产生应力集中,常用于汽油机和预燃式、涡流式柴油机。凸顶活塞顶部强度高,可以提高压缩比,常用于二冲程汽油机。凹顶活塞可以通过改变凹坑形状来影响燃气的混合和燃烧,常用凹坑有U型、半球形、双涡流等。成型顶活塞适用于有特殊要求的燃烧室。

另外,活塞头部是活塞主要受热位置,头部材料的耐热性和强度直接影响活塞在高温高压下的表现,在设计过程中需进行特殊处理。

2.2.2活塞裙部

活塞头部以下的部分为活塞裙部,其作用为使活塞在运动中保持垂直、导向作用、承受气缸壁的侧向力、将活塞的部分热量导入气缸壁。活塞裙部的长度由活塞所受侧向力的大小和活塞直径决定。此外活塞裙部的形状应保证活塞运动中的良好导向,活塞与气缸之间任何工况下都留有足够的间隙以防止敲缸和卡死状况的发生。

由于侧向力的作用,活塞裙部变形不均匀销孔方向的变形量要大于垂直方向。为了防止活塞卡死,将活塞裙部设计成单椭圆结构。形状公式为:

(2.1)

由于侧向力作用在主次推面大小不同,造成裙部两侧变形不同。为了使活塞更好的贴合缸套,对单椭圆进行修正,从而采用双椭圆设计。形状公式为:

(2.2)

公式中G为椭圆度,α为椭圆长轴的夹角,β为修正系数。

2.2.3活塞销座

活塞销座为支撑活塞销的结构,销孔内有活塞销卡槽用于安装活塞销,使之只能做旋转运动。活塞运动过程中会发生应力集中的情况,从而造成销座疲劳失效,设计时应考虑销座的物理性能。

2.3建模参数的选取

2.3.1活塞选型

本次毕业设计中选取了一汽丰田的一款小型轿车:威驰,其发动机型号为4NR-FE ,查询到该款发动相关性能参数,数据如下:

表2.1 4NR-FE发动机主要参数

发动机型号 | 4NR-FE |

排量 | 1.3L |

进气形式 | 自然吸气 |

压缩比 | 11.5 |

缸径 | 72.5mm |

行程 | 80.5mm |

最大马力 | 99Ps |

最大功率 | 73kw |

最大功率转速 | 6000rpm |

最大扭矩 | 123N∙m |

最大扭矩转速 | 4200rpm |

2.3.2活塞尺寸参数计算

选取的4NR-FE发动机并没有活塞模型,所以需要根据已有数据自行计算尺寸参数,并建立模型。以下数据主要来源于汽车发动机设计(第二册)[14]。

表2.2活塞主要尺寸

数据名称 | 公式 | 取值范围(mm) | 最终取值(mm) |

直径D | 等于缸径 | —— | 72.5 |

活塞总长H | (0.9~1.1)D | 65.25~79.75 | 72.5 |

压缩高度H1 | (0.45~0.6)D | 32.625~43.5 | 38 |

火力岸高度h | (0.06~0.08)D | 4.35~5.8 | 5 |

第一环槽b1 | —— | —— | 2 |

第一道环岸高度c1 | —— | 2~4 | 3 |

第二环槽b2 | —— | —— | 2 |

第二道环岸高度c2 | —— | —— | 3 |

第三环槽b3 | —— | —— | 3 |

活塞销中心线以下的裙部高度 | (0.45~0.55)D | 32.625~39.875 | 34.5 |

裙部高度H3 | (0.6~0.8)D | 43.5~58 | 54.5 |

销座间距B' | (0.35~0.4)D | 25.375~29 | 27 |

销座厚度 | —— | —— | 5 |

销孔直径d1 | (0.25~0.3)D | 18.125~21.75 | 20 |

顶板厚度δ | (0.06~0.1)D | 4.35~7.25 | 6 |

裙部厚度 | —— | —— | 6 |

环槽深度 | —— | —— | 4 |

2.3.3活塞材料性能参数

活塞的工作环境恶劣,在承受机械载荷和热负荷的同时,沿气缸内壁做高速往复滑动,极易造成润滑不足而产生磨损。因此,活塞材料应满足:热强度高、导热性良好、热膨胀系数小、比重小、耐磨性和耐腐蚀性良好、工艺性良好、价格便宜等要求

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: