YT3105柴油机进气凸轮型线遗传算法优化设计及进气机构动力学计算毕业论文

2020-02-18 10:40:33

摘 要

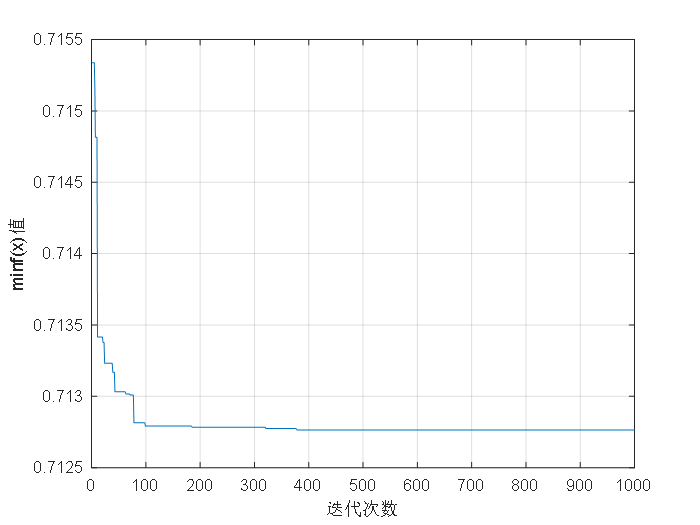

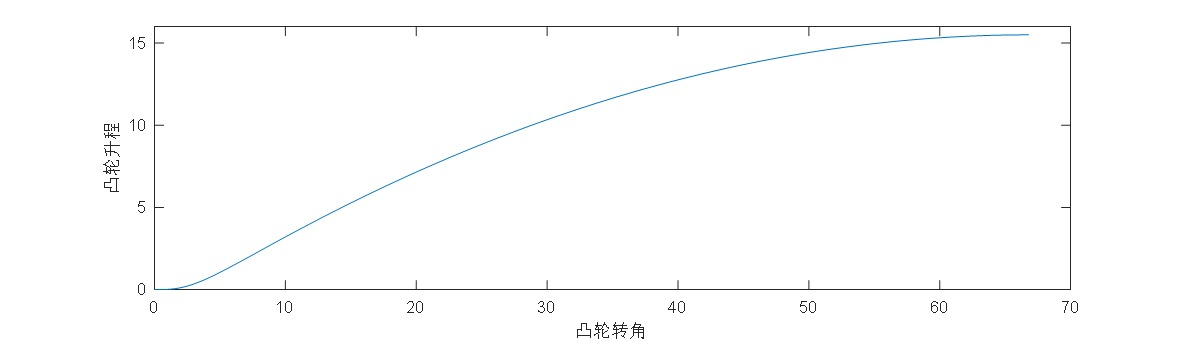

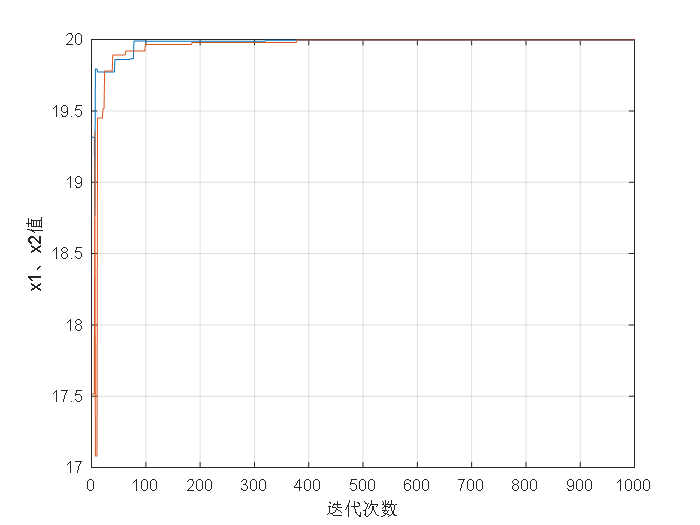

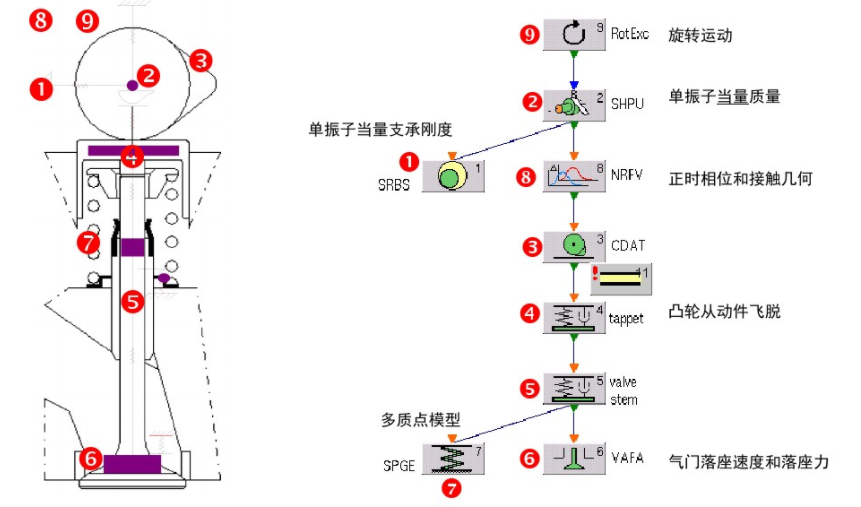

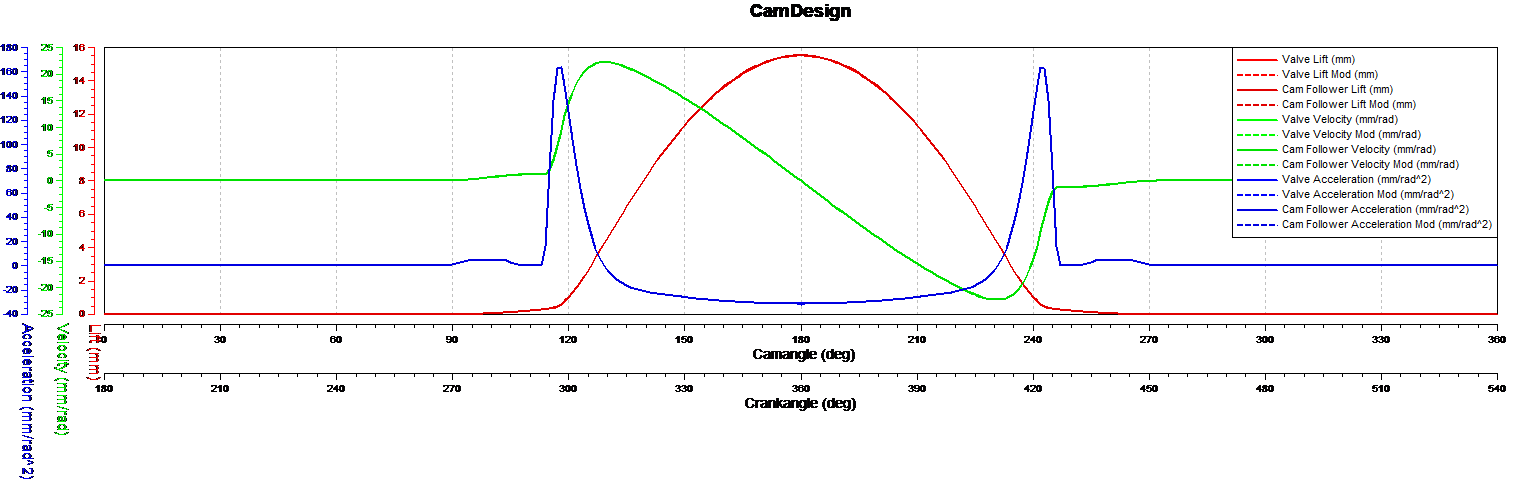

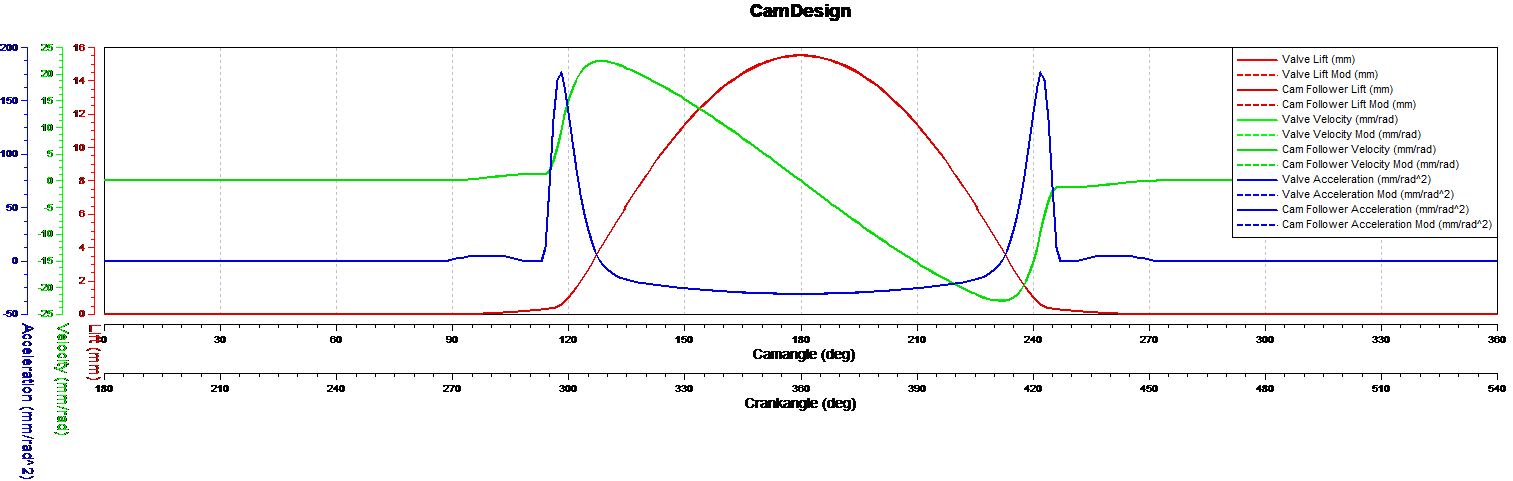

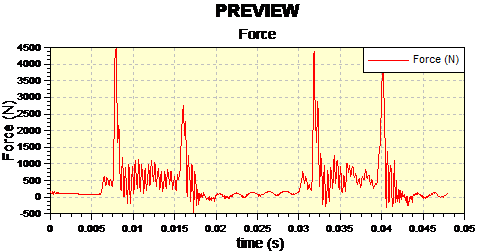

本文先使用MATLAB对YT3105柴油机进气凸轮型线进行了普通优化设计,然后调用GA Toolbox中遗传算法函数对型线进行了重新优化设计,根据已得的两条型线,设计完整配气机构,并使用AVL_EXCITE_TD建模并完成仿真,对所得结果进行比较,该结果对凸轮优化成果是关键的评价标准。论文主要研究了凸轮型线的遗传算法优化方法和柴油机配气机构仿真过程。研究结果表明使用遗传算法优化设计的凸轮型线更能在加大气门丰满系数的前提下保证机构的稳定性,减少接触部位的磨损。本文特色是使用遗传算法优化凸轮型线并与普通优化型线结果对比分析。

关键词:凸轮型线;优化设计;遗传算法;配气机构;仿真

Abstract

In this paper, MATLAB is used to optimize the design of the intake cam profile of YT3105 diesel engine. Then the genetic algorithm function of GA Toolbox is used to re-optimize the profile. According to the two types of lines already obtained, the complete gas distribution mechanism is designed. And using AVL_EXCITE_TD to model and complete the simulation, the results are compared, which is a key evaluation criterion for cam optimization results. The paper mainly studies the genetic algorithm optimization method of cam profile and the simulation process of diesel engine valve train. The research results show that the cam profile optimized by genetic algorithm can ensure the stability of the mechanism and reduce the wear of the contact part under the premise of adding the full throttle factor. This paper features the use of genetic algorithms to optimize the cam profile and compare it with the results of the general optimized line.

Key Words: Cam profile; Optimized design; Genetic algorithm; Valve Train; Simulation

目 录

第1章 绪论 1

1.1 研究背景 1

1.2 研究目的和意义 1

1.3国内外研究现状 2

1.4研究内容与技术路线 5

第2章 YT3105柴油机进气凸轮型线优化设计 6

2.1进气凸轮的普通优化设计 6

2.2遗传算法介绍 8

2.2.1基本内容和步骤 9

2.2.2遗传算法的特点 10

2.3遗传算法优化设计凸轮型线 11

2.4 本章小结 14

第3章 柴油机进气机构动力学仿真 15

3.1进气机构零件选型及模型建立 15

3.2 进气机构动力学仿真 18

3.3本章小结 23

第4章 结语 24

4.1结论及总结 24

4.2展望 24

参考文献 25

致谢 26

第1章 绪论

1.1 研究背景

柴油机开发的主要趋势之一便是提高发动机转速,但提高转速的同时带来的是对柴油机高功率化和高强化的新要求,此时凸轮气门机构的设计及其优良的动态性能显得尤为重要,对于良好的凸轮阀系统,阀门必须在正确的时间点开启和关闭,阀门落座的速度必须低,以便安静运行,阀门加速度也要尽量降低,以减少作用于机构的惯性力,减少接触区域的磨损。与此同时功率的提升也必然要求着充气效率的提升和残余废气的降低,这就需要配气机构能够有较大的时间断面值即气门开启断面积与对应时间的积分。

凸轮机构由于其结构和运动的简单性,紧凑性和多功能性被广泛应用于自动化机器,他是整个配气机构的驱动核心,其型线设计更是整个配气机构关键。对于车用发动机现在几乎不使用圆弧凸轮,基于其不连续的缺点,目前大多采用高阶导数连续变化的函数凸轮型线(包括高次方多项式,低次方组合函数、复合三角函数等)。本文采用了高次方多项式设计凸轮型线。其特点为:负向加速度小,正向惯性力小不易飞脱,凸轮顶尖处接触应力小;加速度曲线连续,冲击小,有利于向高速发展;方程形式简单;可用于非对称设计;负加速度曲线平缓,与气门弹簧适应性不太好。

遗传算法发源于1975美国,于现在广泛应用于机械工程领域的优化设计问题,诸多实践证明其在全局最优解的搜索上有明显优势,因此本文选择遗传算法来优化柴油机的进气凸轮型线。

1.2 研究目的和意义

本次研究的的目的旨在寻求一种适合的优化算法并使用MATLAB编程对YT3105柴油机进气凸轮型线进行优化设计,并建立柴油机进气机构模型,代入优化后的凸轮型线,运行机构,生成仿真结果,根据仿真结果对凸轮型线设计成果做出评价。

本次研究的意义在于理解和学习多种优化算法在实际机械过程中的运用,通过抽象现实问题,建立数学模型,再使用软件对数模进行编程,调用适合的优化方法搜寻符合条件的最优解。通过建立配气机构的实体模型,仿真出柴油机的工作过程,通过仿真数据评价柴油机性能。这样才能直观具体面对柴油机设计中的缺陷和不足,并为进一步改进发动机性能提出事实依据。

1.3国内外研究现状

国内:

唐海娇在其《基于AVL EXCITE TD的凸轮型线仿真优化》中利用AVL TD软件对发动机凸轮型线进行优化设计,对凸轮型线进行分段处理,缓冲段选择了梯形函数,工作段选择了低次方组合多项式型线,既能满足配气机构的动力学和运动学要求,同时能够提高发动机中低速扭矩的性能,还有效降低了整机的开发成本和周期[1]。任翠翠 张毅 杨靖 赵璐璐等在其《Atkinson循环发动机配气机构改进分析》中为了提高发动机燃油经济性,将传统的Otto循环发动机重新设计改型成为Atkinson循环发动机对配气正时机构进行再研究设计,利用进气凸轮轴的双VVT机构,在不同负荷与转速条件下进行了双VVT的优化控制设计。最后在台架试验机上,发动机成功完成了Atkinson循环的转换,最低油耗由原机的250g/(kW·h)降低到232g/(kW·h),且低油耗区向常用发动机工况移动,验证了配气机构设计方法的正确性和有效性[2]。张磊 牟江峰 黎苏 郑清平在其《汽油机进气凸轮型线优化设计》中利用TYCON软件对凸轮型线代入汽油机配气机构进行了运动学仿真分析,将新凸轮型线和改进前的凸轮进行性能仿真模拟,做动力学分析并对比。通过对比结果可知新设计的凸轮型线代入完整机构后,系统最大允许跃度值降低,最小弹簧裕度值提升(允许合理区间),明显提高了配气机构可靠性。发动机在中高速档位的功率有所增加,基本达到了初始优化设计的目标[3]。张全逾在其《高次方凸轮型线的优化设计》中因考虑到高次方凸轮项数增加到七项以上时,对于丰满系数,最大接触应力或最大加速度的优化改变不够明显,但会显著增大设计人员的工作量和计算负担。于是采用了五项式的函数模型进行设计。在设计过程中作者详细分析了函数中常数项对凸轮型线的丰满系数、凸轮最小曲率半径、最高速度、最大正加速度和最大负加速度的绝对值等参数的影响,最终希望使优化后的凸轮性能达到最优。挺柱升程函数中的待定系数p,q,r,s的选取规律如下:1) m,n值的增大都会使丰满系数增加,其中n对丰满系数的增大影响更明显,随着丰满系数增大时,不可避免的最大正加速度也会增大,但n能使最大正加速度迅速增大,而m则相对缓慢,因此若为了满足设计需求一般需稍大的m值来配合小的n值。2) 工作段半包角会和丰满系数呈正相关关系,因此丰满系数的增大必然带来最大正加速度的增大,增大机构接触部分的应力,增加了机构的振动,降低了机构工作的的平稳性。3) 如果只减小缓冲段的包角则可以增大丰满系数和最小曲率半径,同时减小了最大正加速度,但缓冲段末端的气门落座速度会增大。4) 在确定了工作段包角的情况下,只能通过不断迭代m,n值来搜寻丰满系数的最优解[4]。程德彬 丁艳 韩莉等在其《某高速柴油机配气机构动力学仿真分析》中采用AVL EXCITE Timing Drive软件建立了某高速柴油机配气机构的单阀系模型,重点分析气门的升程,落座速度,加速度等动力学参数,相较原机,改进后的系统进、排气门升程丰满系数明显增高,凸轮型线也更平滑,对越度限制也比原机更优秀,更能满足设计要求[5]。李恒宾在其《柴油机配气机构动力学分析》中在仿真过程中利用 AVL 公司的 Excite TD 软件建立某柴油机配气机构的多质量仿真模型,对三种凸轮型线下的配气机构进行动力学分析,得出结果可知原凸轮气门落座加速度有几次跃动,这可能引起落座接触应力过大或飞脱,原凸轮与挺柱间接触应力有一突变峰值,而多项式凸轮就很好地解决了问题[6]。 刘耀东 吴小飞 王立新等在其《基于热力学和动力学联合仿真的凸轮型线优化》中建立了基于 GT-Power 的整机热力学和阀系动力学联合仿真模型,并结合 Isight 多目标遗传优化算法,对发动机凸轮型线的 13 个设计变量进行了优化设计,该设计同时满足 8 个阀系的动力学约束函数,具有 5 个优化目标.经优化后得到了帕累托(Pareto)解集,通过非支配排序遗传算法,采用二次组合优化策略,对凸轮型线进行了多目标优化设计,最终得到了设计变量的贡献量、主效应图和 Pareto 解集;对贡献量和主效应图的分析,可以得到各设计变量对各目标的贡献大小和影响规律;Pareto 解集提供了多种优化设计方案可供选择,通过信噪比研究发现,Pareto 解集的稳健性较好,优选的设计方案与某量产机的凸轮型线设计相比,压气机出口温度、压气压比相当,但其他性能目标改善较明显[7]。李沐恒 董小瑞 王艳华 等在其《基于AVL EXCITE TD的发动机配气凸轮型线优化》中针对某型号发动机的气门在高速下出现的跳动问题,利用AVL EXCITE TD软件对配气机构建模,并且优化凸轮型线。优化后的型线跃度小于1000,气门升程丰满系数更接近0.55,,最小润滑系数显著增大,弹簧裕度也满足设计要求,很好地消除了气门弹簧颤振情况[8]。陈新在其《基于遗传算法的齿轮凸轮组合机构动力学优化设计》中利用拉格朗日第二类方程建立了齿轮凸轮组合机构的动力学数学模型。其中三次样条曲线作为移动凸轮廓线,并考虑伺服电机 S 型加减速对曲线拟合的影响。 以电机扭矩最小为优化目标,采用遗传算法对机构进行优化设计。 优化结果表明,该方法能有效降低伺服电机所需扭矩并合理分配系统惯量。对一种齿轮凸轮组合机构进行了运动分析, 利用拉格朗日第二类方程建立了该机构的动力学模型。 同时采用遗传算法,对压力机机构进行了优化设计[9]。陈安柱 许志鹏在其《基于AVL Excite Timing Drive对发动机配气凸轮型线的改进设计》进行了配气凸轮型线的改进设计,先进行了气门开启和关闭的两端缓冲段设计,然后选取了四组幂指数,用Polydyne方法设计了工作段型线。对的比四组凸轮和原凸轮的仿真数据可知改进后气门升程的丰满系数明显提高,且提高了气门开启与关闭速度,从而提高换气效率;相较于原凸轮在缓冲段时的跳跃性,改进后凸轮型线过渡更为稳定,成功限制了最大跃度,同时减少气门振动;改进后凸轮最小曲率半径增大,油膜增厚改善了凸轮与挺柱间的润滑条件,降低了磨损。由于零件的铸造材料为45号钢,则凸轮与挺柱间的许用应力被限制在355Mpa,设定安全系数后,最大接触应力应小于177.5,原凸轮难以满足设计要求;改进后气门落座力的减少意味着机构内部冲击更小,振动也会更小,且杜绝了原凸轮出现的的反跳情况[10]。杨英慧在其《内燃机配气凸轮新型线的研究》中先行分析现有内燃机配气凸轮理论与技术不足,再此基础上开发 n 阶导数连续,自变量为内燃机主要结构参数及动力参数,计算简便的变型双曲函数凸轮型线方程; 同时研发了优化设计评价程序与仿真制造软件。研制成功的的内燃机变型双曲函数配气凸轮具有高速性好、丰满系数大、振动噪声小、工作平稳等特点[11]。王超 梁善飞 杨陈等在其《凸轮型线优化对发动机性能的影响研究》中在考虑型线本身的基础上,同时考虑着进排气门开启关闭时刻,采用不同方案的进排气凸轮型线,基于某自然吸气发动机建立仿真模型,并通过试验验证,分析比对最后的仿真结果。发现AVL - Boost 一维性能仿真模型能够比较准确描述发动机动力学性能;基于气门升程和包角的优化方案经试验台架验证,发动机额定功率不变,中低转速最大功率最多提高 8% ,油耗至少降低 3%[12]。

国外:

Rayner R M C , Sahinkaya M N , Hicks B在其《Improving the design of high speed mechanisms through multi-level kinematic synthesis, dynamic optimization and velocity profiling》本文提出一种分层(多层次)设计优化方法,可实现动态优化结合电机/驱动系统,针对新的设计和重新设计任务,基于逆向运动学和逆向动力学分析,以及生成满足运动质量指标但具有改进动态特性的空间机构性能实验(实际)机构在63%的峰值间转矩下表现出性能改善,这与运动和动态优化后的理论预测。速度凸轮函数进一步提高了动态质量指标。结果表明峰值间扭矩总体需求减少85%[13]。C. Soffritti在《Failure analysis of worn valve train components of a four-cylinder diesel engine》中研究了仅在发动机运行1000小时后,工业清洁机器的摇臂/推杆和摇臂/阀门接口处发生过度磨损的原因。在这种发动机中,最近通过液压气门挺杆更换挺杆不仅减少了运行时间,而且还需要额外的维护。通过光学发射光谱法验证磨损部件的化学组成。通过光学显微镜,维氏硬度和非接触式三维轮廓测定法确定了微结构,机械性能和表面纹理。为了评估磨损机理,通过能量色散光谱扫描电子显微镜分析磨损表面。结果表明摇臂/阀门接口处的磨损不均匀,可能是由于阀门相对于阀座插件的不对中。对于摇臂和推杆,不正确的奥氏体化参数和/或不合适的电感器设计会留下一些自由铁素体,导致不符合感应硬化处理所需的规格。所有磨损表面的特征在于通过刮擦去除材料;在摇臂/阀门界面处也观察到疲劳裂纹的开始,并且可能在摇臂/推杆界面处发生腐蚀性切削[14]。Rubens Gonçalves Salsa Junior在其《Local Optimization of Parametrized Cam Profiles Applied to the Dynamic of Valvetrains》中对内燃机寻求更多动力和更低燃料消耗方面进行了研究和改进。直接影响发动机性能的汽车子系统是气门机构系统。该系统允许控制来自燃烧室的气体的导纳和释放。该系统在所有阶段运行,确保阀门正确打开和关闭,并确保气缸密封。一些研究人员研究了气门驱动系统的运动学和动力学,以提高发动机性能。由于阀门的驱动通常通过凸轮进行,因此系统的每个运动和定时都取决于凸轮轮廓的设计特征:它对系统的动力学起主要作用。许多现象,例如驱动系统的振动,撞击阀座,并且通过操纵轮廓可以理解和优化凸轮和从动件之间的物理接触的损失。通过简明地理解表示凸轮轮廓的曲线的计算操作,可以最小化不想要的效果。在工业中,很少有机构持有这种结构化知识,这使得开发和优化项目变得困难和昂贵。因此,这项工作的目的是提供一种有效的计算方法来操纵表示凸轮轮廓的曲线,将其应用于计算机模拟和优化程序[15]。

1.4研究内容与技术路线

了解凸轮型线的设计方法和优化方法,学会使用MATLAB中优化工具,了解遗传算法和在具体机械优化问题中的实际应用,学习柴油机进气机构的选型和设计,学习在AVL EXCITE Timing Drive中建立进气机构模型,选取一定工况进行仿真运行,通过对比仿真结果来评价优化设计凸轮型线的性能优劣。

技术路线:

否

是

确定设计目标

确定优化设计方案

是否满足设计需求

建立配气机构模型进行仿真

使用遗传算法和普通优化方法分别优化设计凸轮型线

确定设计初始参数

第2章 YT3105柴油机进气凸轮型线优化设计

2.1进气凸轮的普通优化设计

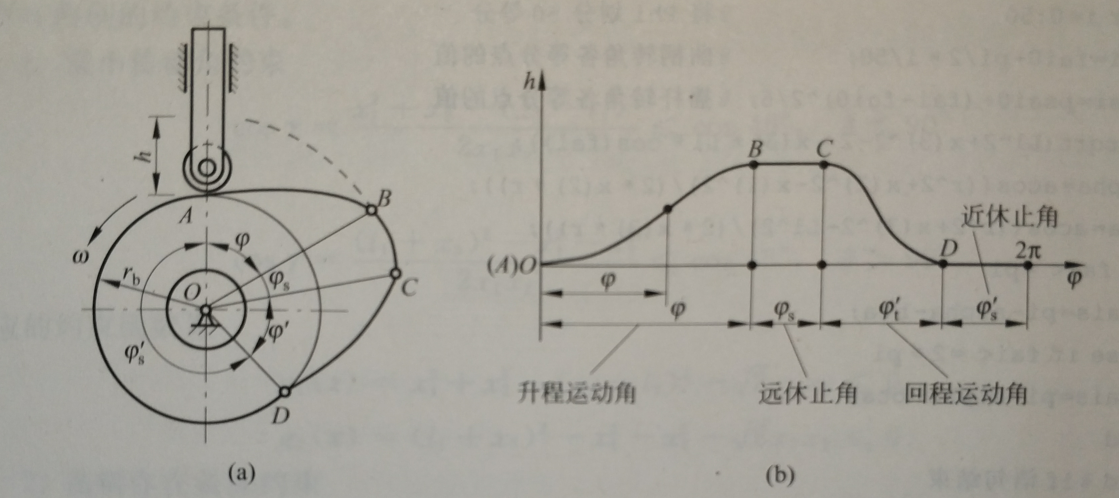

凸轮是非对称回转机构,可用来将回转运动转换成从动件的直线运动或摆动。如下图的对心滚子盘形凸轮,如果凸轮升程运动角=回程运动角,那么为基本段半包角,表示为。用高次多项式设计凸轮型线:

式中为气门升程,为凸轮转角,;Cp,Cq,Cr,Cs待定;p,q,r,s为幂指数,取p=2,q=2n,r=2n 2m,s=2n 4m,n一般为3-20间的实数,m为1-20间实数。

凸轮应该让气门开启和关闭高效,迅速,也就是要求气门有较大的时间-截面值。其物理意义为高次曲线和基本工作段包角所围的的面积和最大升程与基

图2.1 凸轮运动机构[17]

(a)盘形凸轮机构 (b)从动件升程曲线

本工作段包角所围的面积之比。反映着配气机构气体通过能力,丰满系数用表示:

式中,为凸轮最大升程。

对于凸轮尖的磨损,因为,,高次多项式的项数不再影响磨损,磨损和此处加速度:

故用两个函数组成目标函数。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: