水力旋流器内液固两相流流场及分离机制研究毕业论文

2020-02-18 10:36:18

摘 要

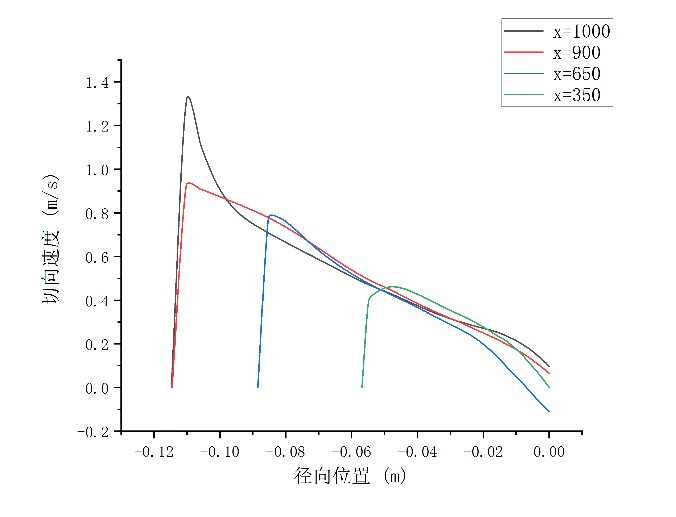

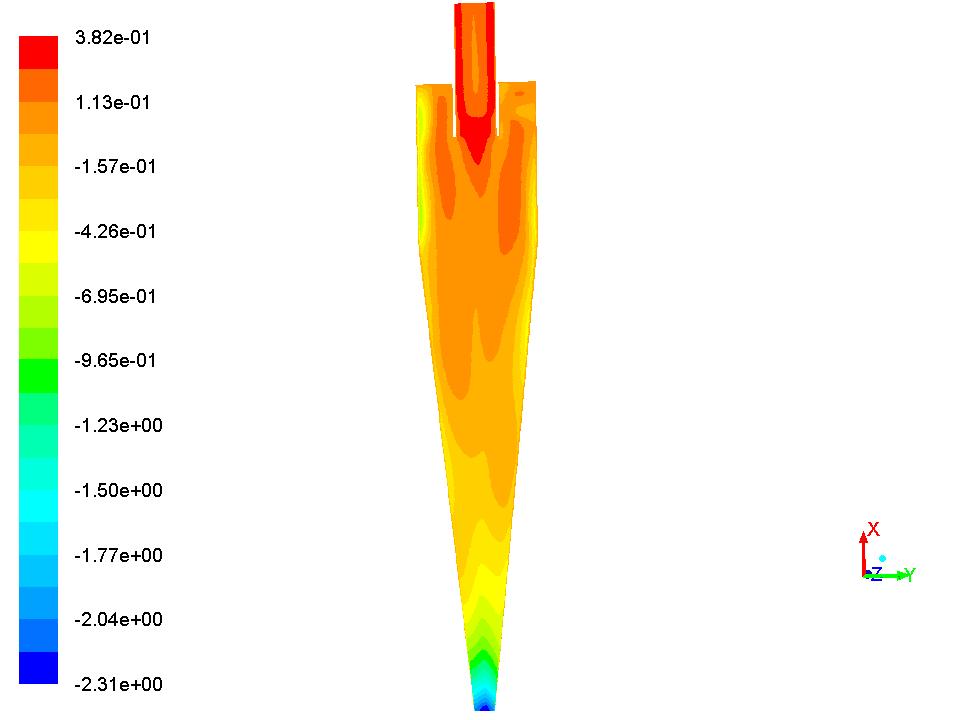

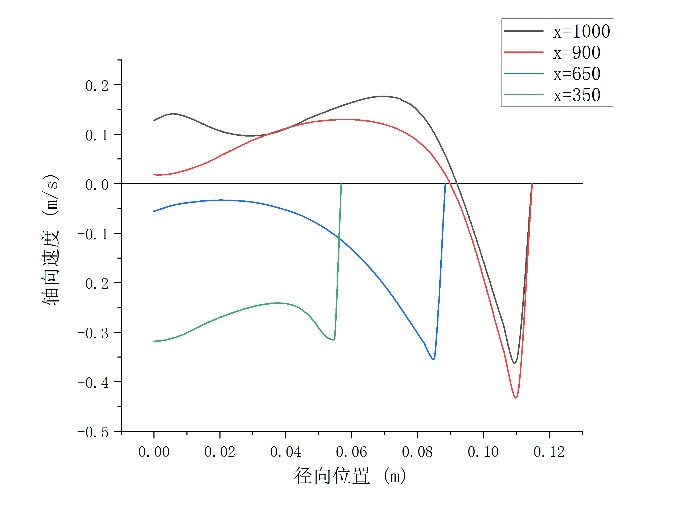

水力旋流器(通常简称旋风器)是一种根据颗粒向心力与流体阻力之比对液体悬浮液中的颗粒进行分选或分离的装置。为研究水力旋流器内液固两相流流场特性及其分离机制,本文采用计算流体动力学方法,应用FLUENT软件对水力旋流器内的流场和分率效率进行了数值模拟。采用DPM模型以及Euler-Euler模型分别研究稀、浓相流体在水力旋流器内的流场特性,得到其速度分布、压力分布、流场轨迹及固相浓度分布规律。通过DPM模型的特点,追踪了不同粒径颗粒的运动情况,以及不同位置点射入颗粒的运动情况;通过双欧拉模型研究了水力旋流器对不同粒径颗粒的分离效率,并探讨了进料速度、进料浓度、分流比对水力旋流器分离效果的影响。研究结果如下:

(1)不同粒径颗粒在水力旋流器内的运动情况有着明显差异。小粒径颗粒的旋转导程小,且随水流动性很好,不易从水相分离出来;大粒径颗粒的旋转导程大,在水力旋流器内一般沿着器壁旋转下行从底流口流出,分离效果不错。

(2)在进口不同位置射入颗粒的运动轨迹有着较大的差异,从偏离轴心且靠近顶端的位置射入的颗粒具有更小的旋转导程,在水力旋流器内停留的时间将更长,更有可能从水相中分离出来。

(3)进料速度、进料浓度、分流比对水力旋流器分离效果均有着很大的影响:随着进料速度的增加,分离效率也呈现出上升的趋势;随着进料浓度的增加,分离效率呈现出下降的趋势;随着溢流口分流比的降低,分离效率呈现出下降趋势。

关键词:水力旋流器;数值模拟;流场;分离效率

Abstract

A hydrocyclone (often referred to by the shortened form cyclone) is a device to classify, separate or sort particles in a liquid suspension based on the ratio of their centripetal force to fluid resistance. In order to study the flow field characteristics and separation mechanism of liquid-solid two-phase flow in hydrocyclone, this paper used computational fluid dynamics (CFD) method and FLUENT software to simulate the flow field and fractional efficiency in hydrocyclone. Adopting Discrete Phase Model and Euler-Euler Model to study the flow field characteristics of dilute and dense phase fluid in hydrocyclone, and obtaining the velocity distribution, pressure distribution, flow field trajectory and solid concentration distribution. According to the characteristics of Discrete Phase Model, the movement of particles with different sizes and the movement of particles injected at different locations were tracked. The separation efficiency of different particle sizes in hydrocyclones was studied by means of Euler-Euler Model, and the effects of feed speed, feed concentration and diversion ratio on the separation efficiency of hydrocyclones were discussed. The results are as follows:

(1) The movement of particles with different sizes in hydrocyclones is obviously different. The rotating lead of small particle is small, and it has good fluidity with water, so it is not easy to separate from the water phase; the rotating lead of large particle is large, and it generally flows out from the bottom outlet along the wall of the hydrocyclone, and the separation effect is good.

(2) The trajectories of the particles injected at different positions of the inlet are quite different. The particles injected from the position away from the axis and near the top have smaller rotational lead, stay longer in the hydrocyclone, and are more likely to be separated from the water phase.

(3) Feed speed, feed concentration and shunt ratio have great influence on the separation efficiency of hydrocyclone: with the increase of feed speed, separation efficiency also shows an upward trend; with the increase of feed concentration, separation efficiency shows a downward trend; with the decrease of overflow shunt ratio, separation efficiency shows a downward trend.

Key Words: hydrocyclone; numerical simulation; flow field; separation efficiency

目录

摘要 I

Abstract II

第1章 绪论 1

1.1 研究背景 1

1.2 水力旋流器国内外研究现况 1

1.2.1 国内研究现况 1

1.2.2 国外研究现况 3

1.3研究内容 4

第2章 水力旋流器流场理论基础与模型建立 6

2.1 CFD理论基础 6

2.1.1 CFD概述 6

2.1.2 流体动力学基本控制方程 6

2.1.3 流场数值计算 7

2.1.4 湍流模型 8

2.1.5 多相流模型 8

2.2 水力旋流器性能参数 9

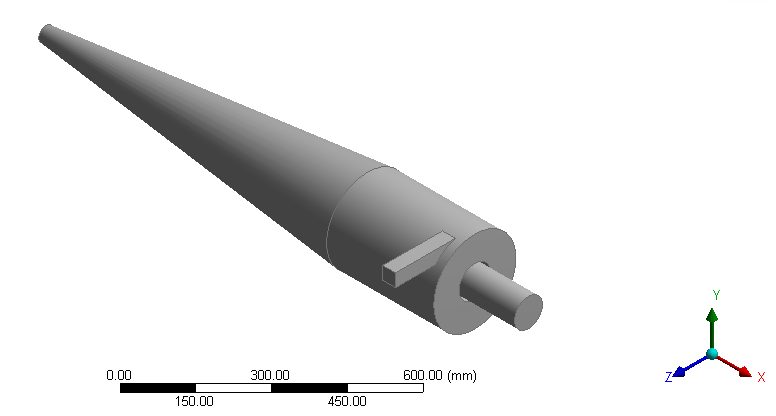

2.3 几何模型 10

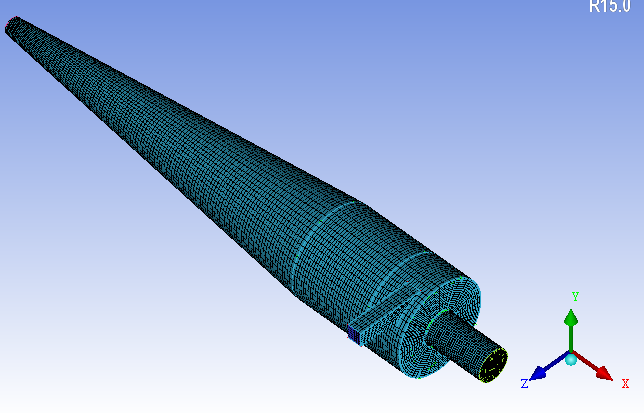

2.4 网格划分 11

2.5 物性参数和边界条件 12

2.5.1 稀相流体设置 13

2.5.2 浓相流体设置 13

2.6 本章小结 14

第3章 水力旋流器内稀相流体的流动特性 15

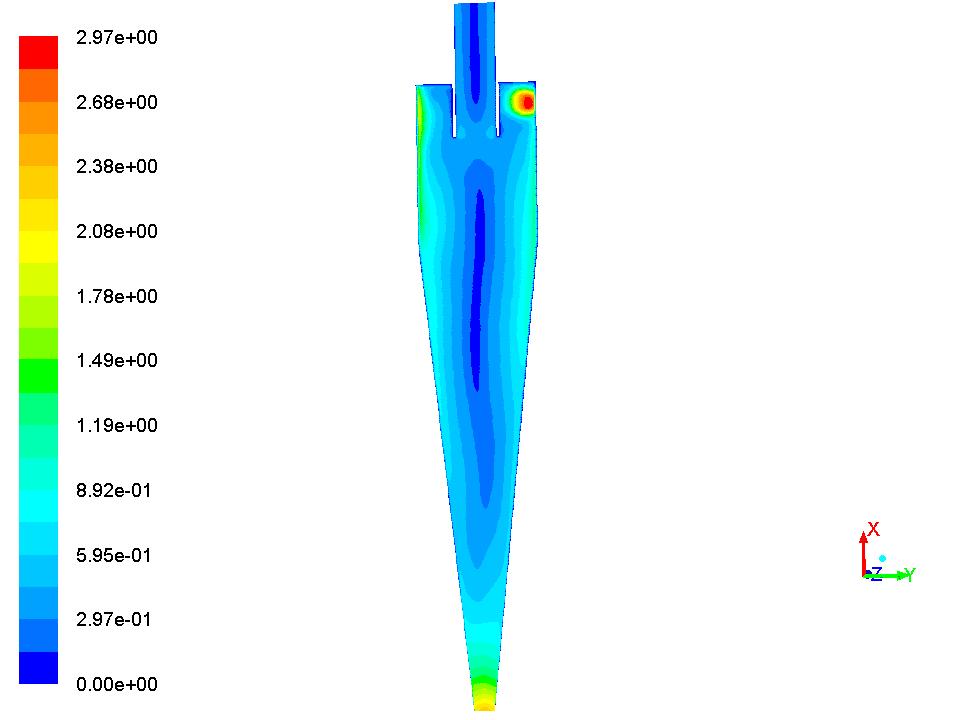

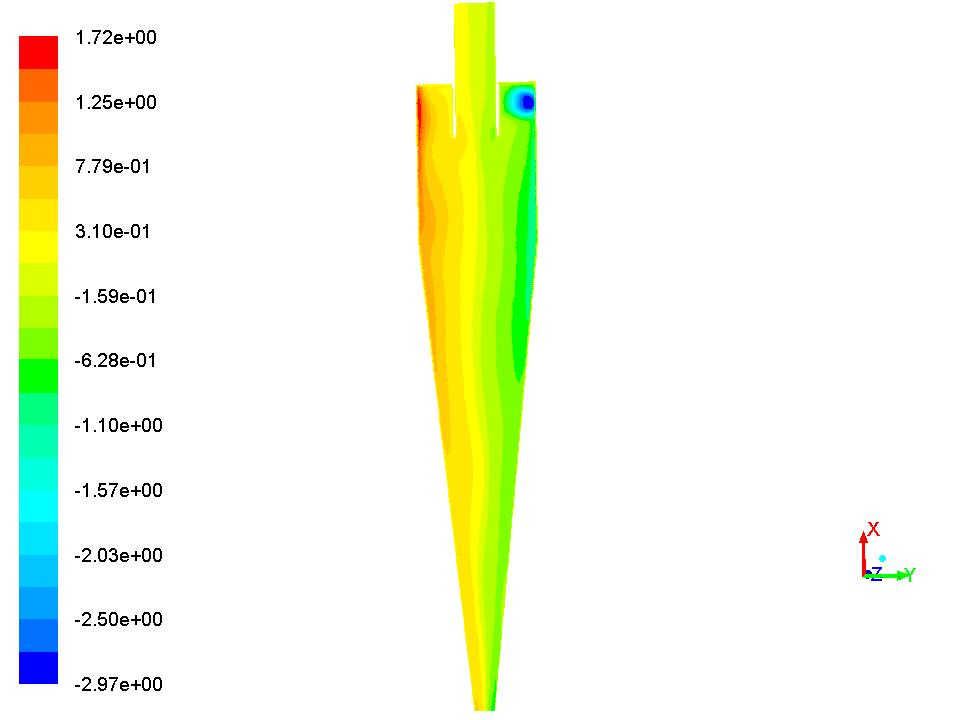

3.1 水力旋流器内的流场特性 15

3.1.1速度特性 15

3.1.2 压力特性 17

3.1.3 流动特性 18

3.2 水力旋流器内颗粒运动情况 19

3.2.1 不同粒径的颗粒运行轨迹 19

3.2.2 不同入射位置的颗粒运行轨迹 20

3.3 本章小结 22

第4章 水力旋流器内浓相流体的流动特性 24

4.1 水力旋流器内的流场特性 24

4.1.1 速度特性 24

4.1.2 压力特性 27

4.1.3 流动特性 30

4.1.4 固体颗粒分布情况 30

4.2 旋流器对不同粒径颗粒的分离效果 33

4.3 进料速度对旋流器的影响 34

4.4 进料浓度对旋流器的影响 36

4.5 分流比对旋流器的影响 38

4.6 本章小结 40

第5章 结论与展望 41

5.1 结论 41

5.2 展望 41

参考文献 42

致谢 44

第1章 绪论

1.1 研究背景

水力旋流器又称为旋风分离器,是一种离心式分离器,可用于液固、液液、气液的分离,通常由一个圆柱形部件与一个锥形部件组成,圆柱形部件顶端位置处具有一个垂直插入的溢流管,圆柱形侧面处则有一个切向进料管。水力旋流器与其他类型的离心式分离器相比,投入成本低、易于操作,且因为没有活动部件,维护成本更低。其工作原理为:混合流体由进料口进入旋流器内沿着器壁旋转向下流动,形成外旋流,从底流口处流出;随着流体进入椎体部分,旋流器内径越来越小,流体无法从底流口迅速流出,一部分流体转而向低压的轴心与溢流口处涌去,即旋转向上流动,形成内旋流,从溢流口溢出;整个过程中,密度大、体积大的物质因所受离心力大于流体曳力而向器壁移动,随着外旋流流动,在底流口处形成浓稠的混合流体然后流出,达到分离效果。

1891年,Bretney申请了一篇关于旋流器的专利,拉开了旋流器的帷幕[1],20世纪30年代末,Driessen首先将水力旋流器运用到煤泥水的选矿、澄清和固液分[2],随着时间的推移,如今的水力旋流器已然广泛应用于造纸、石油、选矿、化工、轻工、食品、制药、环保等行业[3] [4] [5]。

20世纪50年代以前,由于理论分析和计算上的困难以及测试手段的限制,人们把旋流器视为“黑箱”,基本不考虑其内部流场的流动状态,仅通过改变结构参数及操作参数等外部条件来研究对应的分离效果。随着流体力学和数学理论的不断发展,人们逐渐意识到内部流场状态才是决定水力旋流器分离效果的关键[6]。而水力旋流器的流动过程和分离性能与分离机制密切相关,由于水力旋流器内的多相相互作用极其复杂,对分离机制的认识仍不清楚。在过去60多年,许多学者提出了不同的理论模型解释旋流器的分离过程,例如平衡轨道模型[7] [8]、停留时间模型[9]和拥挤模型[10]。但是,这些模型都提出了各种各样的假设,不能准确反映各种参数对分离性能的综合影响,与实际的分离过程有一定差距。随着计算流体力学(CFD)的发展,科研人员利用计算流体力学理论,建立数学模型,通过计算机模拟出了水力旋流器的流场特性与各种参数对分离效果的影响,弥补了理论模型的不足。如今,运用CFD软件来模拟仿真旋流器已经成为了旋流器的研发测试的重要手段。

1.2 水力旋流器国内外研究现况

1.2.1 国内研究现况

邹小艳[11]通过CFD数值模拟水力旋流器结构参数以及操作参数对分离器性能的影响;基于DEM模型对水力旋流器分离过程进行仿真,从微观上获取固体颗粒的运动情况;最后采用单一变量因素法以及运用正交实验的多因素变量法进行实验,与数值模拟结果进行比较。结果表明:结构参数上,溢流口直径对流场影响最大;操作参数上,浓度对小型水力旋流器分离效率影响最大;颗粒粒径越大,分离效果越明显。

张宇萌[12]等通过CFD软件研究水力旋流器内气液固多相的分离机制。采用RSM模型以及拉格朗日模型(LPT)进行模拟,以气液两相流场为基础,采用概率密度函数(PDF)对颗粒受力情况统计分析,提出了颗粒的分离机制。发现颗粒分离过程中流体曳力、离心力和压力梯度力作用较为明显,且不同粒径颗粒受到的主要作用力有所不同。

王勇[13]等通过CFD软件采用RSM模型和Mixture模型对水力旋流器内玉米淀粉颗粒的分离性能和分离过程进行计算模拟,研究了玉米淀粉在旋流器内的分布情况,并探究了进口流速、分流比以及进料浓度对玉米淀粉分离效率的影响,然后基于响应面分析法来分析最优的操作参数。结果表明:玉米淀粉颗粒的分离效率与进口流速呈正相关,与进料浓度、分流比呈负相关;最优参数为进口流速8m/s、分流比5%、进料浓度12%,可使分离效率达98.84%。

刘美丽[14]等基于CFD软件采用Eulerian模型和RSM模型计算模拟了水力旋流器内的流场分布特性,考察了结构参数(进料口直径、溢流管直径与插入深度、筒体高度、底流口直径)和操作参数(泥浆处理量、泥浆体积分数、固相粘度)对内部流场和分离性能的影响。结果表明:结构上,溢流管和底流口直径对水力旋流器分离性能的影响最大,其次是筒体高度,进料口直径对分离性能的影响最小;操作参数上,水力旋流器的分离效率与泥浆体积分数呈负相关,与入口泥颗粒的黏度呈正相关。

刘华冰[15]等先利用正交试验法研究固液微型水力旋流器,得到影响较大的操作参数,随后通过CFD软件采用RSM模型、欧拉方法和拉格朗日框架中的粒子轨迹来模拟连续相,探究颗粒轨迹分布以及对实验所知操作参数进一步研究。结果表明:进料流量对分离效率影响最大,进料浓度影响不明显,所研究旋流器对10μm颗粒分离效果不错。

崔宝玉[16]等在PIV实验验证的基础上,应用计算流体力学软件FLUENT,基于RSM模型和VOF模型来模拟研究水力旋流器内流场特征,考察了旋流器内静压、压力降、切向速度、轴向速度和径向速度的分布情况。研究发现:旋流器内静压呈轴对称分布从器壁至中心,静压逐渐下降,并沿中心轴线形成一负压区;切向速度呈组合涡特征;轴向速度从器壁到中心轴有明显的转向过程,形成内部上行流、外部下行流的流场特性;径向速度则由器壁指向中心,并在空气柱处降为零。

王欣[17]等采用CFD-FLUENT软件,基于RNGk-ε模型和欧拉-欧拉模型对某一旋流器内气液两相流流场进行模拟,考察了进口流速、底部锥角对溢流口处液相体积分数的影响。结果表明:溢流口处的液相体积分数随着进口流速的增大先降后缓,流速控制在20m/s左右最为合适;增大底部锥角有利于气液两相的分离。

王皓[18]借助计算流体力学软件FLUENT,基于RSM模型和多相流模型模拟水力旋流器工作状况,考察了底流口分流比对旋流器压力特性、速度特性、分离效率的影响,并设计实验来验证分离效率的拟合情况。结果表明:在仅改变底流口分流比的情况下,底流口分流比增大,压力降增大,轴向速度增加,而切向速度与径向速度影响不大;对于分离效率,分流比的改变会出现峰值,故在实际运用中应选取合适的分流比。

赵立新[19]等在前人研究的内锥水力旋流器的基础上,设计了一种集脱气除砂于一体的内锥水力旋流器。分离后的液体通过空心内锥(IC) 上的孔进入锥内,然后流向液相出口。由于一体化分离和切向固体出口,分离器具有更紧凑的尺寸。对IC直径和IC高度对分离性能的影响进行了仿真分析。结果表明:随着IC直径的增大,固体出口的气体含量减小,随着IC高度的增大,液体出口的气体含量增大。

1.2.2 国外研究现况

H Osei[20]等通过验证数值技术,研究了不同上柱长(特别是30mm和60mm)的单入口和双入口液-液水力旋流器的性能。结果表明,上柱段为30mm的水力旋流器性能优于上柱段为60mm的水力旋流器。再次指出,尽管切向进气口数量越多,旋流强度越大,但由于剪切和射流相互作用的增加,切向进气口数量越多,旋流器内的油滴也有破碎的趋势。

V. O. Yablonskii[21]采用数值模拟方法分析了水力旋流器结构参数对非线性粘塑性流体动力学的影响。建立了水力旋流器壳体锥角、无量纲流量参数对切向速度分量轴向阻尼和液膜厚度的影响。初步分析了结构参数对水力旋流器分离性能的影响。

Supachart Pakpoom[22]等采用计算流体力学(CFD)方法对溢流口直径、入口直径、旋流器本体直径等参数进行了数值模拟。此外,还对入口直径进行了实验测试。在恒流量比为0.2的情况下,试验模拟的进料流量均在4-14 L/min之间变化。明确规定了实验设计,对溢流口直径分别为3.8、4.8、5.8 mm,入口直径分别为5、6、7 mm进行了仿真。选择体径为30mm、40mm和50mm的三种尺寸作为示例尺寸。仿真结果表明,水力旋流器的涡流探测仪、入口和体径越小,分离效率越高。

Abdul Motin[23]等在数值模拟的基础上,研究了旋流器旋流室抛物线和双曲壁剖面对内部流动结构和分离效率的影响。针对旋流室不同壁型的内部流动结构,对旋流器几何形状进行了重新设计,提高了旋流器的分离效率。

Mads Valentin Bram[24]等为优化海上油气除油性能,提出了一种除油水力旋流器的分离效率灰箱模型,促使人们通过基于模型的控制解决方案改进现有的控制解决方案。灰箱模型旨在将流体动力学知识与数据驱动参数估计相结合,在保持计算负荷远低于CFD模拟的同时,获得比黑箱导出模型更高的精度。该模型在功能上描述了阀门开度、流入率和PDR设定点如何影响所考虑的通用除油旋流器的分离效率。结果是合理的,并提供了操作条件如何影响分离效率的基本概述。

Hamid Razmi[25]等人利用OpenFOAM软件对螺旋入口水力旋流器性能进行CFD模拟研究。研究了操作参数如颗粒密度,进口的固体颗粒质量流率和进料速度等对旋流器的影响,也探究了设计参数如溢流管直径和高度,圆柱和圆锥曲线的长度和入口类型对水力旋流器的性能的影响。

Gayatree Patra[26]等人设计了一种新型螺旋肋水力旋流器。并通过实验研究了螺旋肋对压力降和分离效率的影响,同时分析了溢流管深度对螺旋肋水力旋流器的影响。实验结果表明,螺旋肋对压降和分离效率有显著影响。值得注意的是,在水力旋流器的圆柱形部分采用了一根肋,降低了压降,提高了分离效率。

Pakpoom Supachart[27]等人通过实验研究了水力旋流器底流口直径、溢流管、圆柱体长度及锥体长度对分离效率的影响,所选的水力旋流器直径为40mm,进料流量为1m3/s,固相颗粒为二氧化硅颗粒,平均粒径为8.097μm。实验结果表明:分离效率随着溢流管、椎体长度的增加而增大,随着底流口直径、圆柱体长度的减小而减小。

1.3研究内容

综上所述,国内外对于水力旋流器的研究,大多数集中在运用CFD软件模拟研究结构型式的改变、结构参数的改变、操作参数的改变对于分离效率的影响,再搭建实验平台来验证数值模拟结构,注重的是实际工程中的运用,而对于水力旋流器内的流场分析有所不足,本文的研究内容如下:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: