激光表面强化技术在船舶柴油机气缸盖再制造中的应用研究毕业论文

2020-02-13 20:23:31

摘 要

本文通过了解气缸盖的结构和材质与其所处在的工作环境,分析得出了气缸盖的失效形式和失效机理。分析气缸盖失效的危害性,从而提出了对失效的气缸盖进行再制造。使用激光熔覆技术能够使气缸盖达到原来的技术要求,甚至其使用性能要优于新生产的气缸盖,同时提高气缸盖的使用寿命。再制造技术达到了环保、降低成本以及高效的目的。使用Ni25合金涂层提高气缸盖的防腐耐磨性能,再通过对激光熔覆的工艺参数进行优化设计,使涂层的性能能够达到最佳的状态。再对涂层加工使涂层能够达到规定的技术要求,使气缸盖能继续正常地工作。采用气缸盖表面制备防腐耐磨涂层的方法,气缸盖的耐磨性能能够提高三倍以上,气缸盖的寿命也得到大大的提高。

关键词:气缸盖;再制造;防腐耐磨涂层;激光熔覆

Abstract

In this paper, by understanding the structure and material of the cylinder head and its working environment, the failure form and mechanism of the cylinder head are analyzed. The harmfulness of cylinder head failure is analyzed, and the remanufacturing of the failed cylinder head is proposed. The use of laser cladding technology can make the cylinder head meet the original technical requirements, even its performance is better than the newly produced cylinder head, while improving the service life of the cylinder head. Remanufacturing technology achieves the goal of environmental protection, cost reduction and high efficiency. Ni25 alloy coating was used to improve the anti-corrosion and wear resistance of cylinder head, and then the process parameters of laser cladding were optimized to achieve the best performance of the coating. Then the coating is processed so that the coating can meet the required technical requirements, so that the cylinder head can continue to work normally. The wear resistance of the cylinder head can be improved more than three times by using the method of preparing anti-corrosion and wear-resistant coating on the surface of the cylinder head, and the service life of the cylinder head can also be greatly improved.

Key Words:cylinder head; remanufacture; anti-corrosion wear-resistant coating; laser cladding

目录

第1章 绪论 1

1.1 研究背景 1

1.2 研究目的及意义 1

1.2.1 气缸盖失效的危害性 1

1.2.2 激光表面强化技术修复气缸盖的经济性 2

1.3 国内外激光表面强化技术、再制造的研究现状 2

1.4 激光表面强化技术原理及其分类 3

1.4.1 激光相变硬化 3

1.4.2 激光重熔 3

1.4.3 激光合金化 4

1.4.4 激光熔覆 4

1.4.5 激光冲击强化 4

1.5 研究内容 5

1.6 本章小结 5

第2章 船舶柴油机气缸盖的失效机理 6

2.1 气缸盖的结构和材质 6

2.2 气缸盖裂纹 6

2.2.1气缸盖产生裂纹的原因 6

2.3 气阀座的损伤 7

2.4 本章小结 8

第3章 船舶柴油机气缸盖再制造工艺的制定 9

3.1 气缸盖再制造工艺过程设计 9

3.2 再制造工艺的选择 9

3.3 气缸盖质量的检测 10

3.3.1 新造和待修缸盖裂纹的检查 10

3.4 气缸盖的激光处理 10

3.5 本章小结 10

第4章 气缸盖密封面的防腐耐磨涂层设计 11

4.1 常见的防腐耐磨涂层材料 11

4.1.1铁基合金 11

4.1.2 钴基合金 11

4.1.3 镍基合金 12

4.2 涂层材料的选择 12

4.3 本章小结 12

第5章 激光熔覆工艺的制定 14

5.1激光熔覆工艺 14

5.2 涂层的制备 15

5.3 本章小结 15

第6章 气缸盖密封面涂层加工工艺的制定 16

6.1刀具的选择 17

6.2涂层的加工 17

6.3本章小结 18

第7章 结论 19

致谢 20

参考文献 21

绪论

研究背景

气缸盖是柴油机的一个紧固件,并且是柴油机燃烧室主要的一部分。用于船用柴油机各类型式的气缸盖的共有特点是复杂的结构,孔道繁多,不同的壁厚[1]。它不但被高温高压的气体强烈影响,而且还经常地遭受较高的机器载荷与热负载,也会遇到冷却水造成部分地方忽冷忽热的影响,同时还遭受着因为螺栓预紧力形成的压应力,而且与燃气压力一起使气缸盖受到弯曲应力,另外,还在断面变革处易于发生应力汇合等,正是因为气缸盖如此恶劣的工作前提,所以气缸盖很易于失效及损坏[2]。气缸盖失效之后,整个柴油机将会无法进行正常的工作,所以,提高气缸盖的寿命变得尤为的重要[3]。激光是20世纪60年早期发现的一种新光源,这是20世纪科学技术的伟大成就之一。随着大功率激光器的泛起和商业化,激光表面技术得到了快速生长。激光切割、激光焊接、激光表面强化及其他激光技术被应用工业部门中,以解决了传统工艺中的许多技术问题并获得大量的经济和社会效益。在中国的“九五”时期,激光加工已被列为重要的先进制造技术之一。其中,材料的激光表面强化自20世纪80年代以来快速发展,已成为各国材料科学研究的热门话题[4]。在1970年-1980年,随着高功率激光器的发展,推出了一种以往没有的表面改进技术—激光熔覆技术。激光熔覆技术是通过激光束的照射快速加热然后把合金粉末和基板表面熔化。在移除光束之后,自激冷却形成具有非常低的稀释率的表面涂层并且与基质材料冶金结合,从而显着改善耐磨性,耐腐蚀性,耐热性,抗氧化性和基板表面的电气特性[5]。它不但经济效益高。而且可以在便宜的金属基体上生产出高性能合金表层,不会影响到基材的性能,减少成本,节省宝贵的稀有金属材料。这种特殊性能很好地用于制造中[6]。所以世界所有的先进国家都非常重视该技术,并对该项技术进行着相应的研究及其应用。

研究目的及意义

气缸盖失效的危害性

对船舶来说,柴油机能够保证船舶能够正常航行,在整个航行过程中起着相当重要的作用。气缸盖作为柴油机重要零部件之一,气缸盖技术状态的好坏,直接影响到的是柴油机燃烧室的密封性,影响到其他附件工作的稳定性。气缸盖工作环境异常不好,是一个受力繁杂,忽冷忽热易失效损坏的部件。长期如此将会产生裂纹、整体发生形变等情况。当气缸盖密封性没有那么好时,船舶航行的经济性将会受到严重的影响。严重失效可能会导致船舶柴油机不能工作,甚至影响到整个柴油机,使柴油机严重损坏。所以,保证气缸盖处于技术状况良好是保证船舶能够正常运行的关键,同时能够提高经济性。

激光表面强化技术修复气缸盖的经济性

由于气缸盖长期处于恶劣的环境中,所以气缸盖经常会失效及损坏。运用激光表面强化技术对气缸盖进行再制造,提高气缸盖的工作寿命,且该技术相比于原材料重新铸造新产品而言,所需经费仅为10%~20%,具有非常好的经济性[7]。而且激光表面强化技术加工效率高,用的时间相对较短。同时对旧产品进行再制造后其产品性能和寿命不低于甚至高于新产品。所以,倘若将激光表面强化技术运用到气缸盖的再制造中去,将会获得很大的经济效益。所以该技术在全球引起了广泛的关注[8]。

国内外激光表面强化技术、再制造的研究现状

Miokovic等利用脉冲激光得出了脉冲激光温度交替变化和组织结构形成之间的关系。Chiang、高野元太等利用激光高热梯度(>104℃/s)特征进行相关研究,得出了其对奥氏体温度变化及奥氏体成型的关系。Pang和王文焱依次利用激光熔凝和激光铬硅(基材)-碳化物/钴合金化来研究蠕墨铸铁,从改变组织构成和分布的角度分析得出硬度和耐磨性增加的原因[9]。Miokovic研究了AlSi4140钢先激光淬火再经过调质处理后的合金特点。此外,对回火软化层结构缺陷和熔覆层开裂的微观形成原因和预防措施方向进行了大量的研究。与传统热源不一样,激光加热具有集中动作范围,热梯度大,传输速度快等特点,在作用的过程中,热量的反射,辐射和接受,熔体凝固过程中的物质,成核生长,相变,热传导等都与传统热源的规律都有很大的不同。物质组织随着特定特征的变化而发生,在瞬态高热梯度热源的作用下难以检测和监测材料的变化。现有的检测和监测方法和设备具有显著的局限性。导致在理解激光强化机制及其对材料性质的影响方面存在许多空白。1995年,台湾学者叶均蔚等发现了'多元高熵合金'方法,具有很大的学术研究意义和产业发展潜力,为制备具有极高硬度、耐温性以及耐腐蚀性的材料带来了新思路。最近,激光熔覆高熵合金的研究在中国出现[10]。 张晖等人成功地发现激光熔覆FeCoNiCrAl2Si这一种类高熵合金,刘文今则实验得出了用在激光熔覆中的AlxFeCoNiCuCr高熵合金涂层。

1999年,院士徐滨士最先提出这个再制造的概念并且得到广泛的运用。在1984年,美国的技术评论首次进行推动旧产品或失效工件的再生,并将它称为'再制造'。 不久之后日本发表'再生工厂技术'这一定义。19世纪90年代初,俄罗斯学者班纳提出建立“修复热处理”。目前中国的各行各业研究部门也参与到了再制造的研究工作中。世界上最大的再制造受益者当属于美国军方,再制造零部件广泛运用在武器和车辆等其他领域中。

1.4 激光表面强化技术原理及其分类

激光表面强化技术的原理:当激光束射到材料的表层后,激光被材料接收转换成热能,表层材料受热温度升高[11]。由于功率汇集在一个面积很小的表面上,在很短的时间(10.1~10.7s)就能把材料加热至高温(升温速率高达105~109℃/s),使材料发生相应的变化。当切割或去除激光束后,材料表面快速冷却(冷速可达到104℃/s),并且可以通过自动冷却来实现表面冷却[12]。通过改变激光束与材料表面作用的功率密度,作用时间及其作用方式,可完成不同种类的激光表面强化。

1.4.1 激光相变硬化

激光相变硬化技术是通过激光对被加工面进行加工处理,激光加工具有高速加热和高速冷却的特点,使基材能够得到更多的珠光体,并通过本身的热传导快速冷却,冷却速率为104~106℃ / s。通过非扩散过程将奥氏体结构转变成细小的马氏体结构。与传统的硬化技术相比,激光相变硬化技术具有其他技术比不上的优点,但开发时间短:(1)激光淬火对工件表面进行高速加热及冷却,使扫描速度和对应的生产效率得以提高;(2)激光淬火后,在工件表面硬度方面比传统淬火高15%~20%,并可获得更为精细的结构和硬化层;(3)激光加热效率高,热影响面积小,工件几乎不变形,同时产生的压应力有利于增强工件的疲劳强度;(4)激光淬火可以硬化工件的局部特殊部位,也可以对同一个工件的不同位置进行不同程度的硬化处理;(5)激光淬火不需要用到冷却介质,所以不会影响环境[13]。

1.4.2 激光熔凝

激光熔凝是利用高能激光束持续照射金属表面,迅速融化表层材料,并拥有很高的温度梯度,以105~107℃/s的速度迅速进行冷却、凝固,然后材料表面会析出特别的微观组织结构。激光熔凝的特点如下:与激光表面淬火不同,激光熔凝需要较高的激光能量,拥有更快的冷却速度;更细小的熔凝层组织,能够很好的优化材料综合力学性能;熔凝层中由于马氏体转变将出现更大的压应力,工件的抗疲劳、抗磨损等性能得到有效提高;在融化的过程中可以焊接表面层的裂缝和缺陷,并且能够有效的降低表面材料组分的偏析,并且获得诸如高度过饱和的固溶体的亚稳相或甚至是非晶态;在融合层下边是相变强化层,因此可获得更深的强化层。

1.4.3 激光合金化

激光合金化技术是把合金元素参入到工件表面,用激光束进行加热,使合金元素能快速进入到已熔融的基体表面,然后快速凝固形成合金层,最后达到工件所要求的耐磨损、耐腐蚀、耐高温等性能要求。其与激光熔覆最大的不同点在于激光合金化是一种稀释率很高的熔覆工艺,这可使添加的合金元素与基体表面层在液态环境下充分混合然后形成新的合金化层,从而得到不一样的性能。激光合金化技术的特征如下:(1)均匀分布的合金元素,生产周期短;生产效率高;(2)可以选取一部分进行合金化,达到减少合金材料的使用及减少制造成本的目的;(3)对比与以往的渗碳、渗氮、镀铬等工艺,具有强化效果突出,高性价比的特点;(4)进行激光合金化不仅可以对中间相的析出进行抑制,而且可以增大热平衡相的固溶性及生长出亚稳晶体相,还有可能出现非晶态固溶结构。

1.4.4 激光熔覆

激光熔覆是一种新的表面改进技术,它使用激光束对熔覆材料和基体表面进行加热,以将所需的特殊材料焊接到工件表面。激光熔覆的特点如下:(1)冷却速度快,得出快速凝固组织,容易得到平衡状态下不能得到的细晶结构或新相;(2)较小的热输入,变形小,稀释率低;(3)合金粉末的选择几乎没有限制;(4)激光熔覆工艺易于自动化,适用于复杂零件和难以接近的区域。在激光熔覆工艺中,材料的应用方式与激光合金化相同[14]。两者之间的差异主要在熔覆层的化学成分和微观结构。激光熔覆层的基体及增强相主要由外加材料组成,所以激光熔覆层的微观结构是所施加材料的非平衡且快速熔合的微观结构,其性质主要由化学成分组成、施加的材料和激光辐射、流程决定。在激光熔覆过程中,熔融的母材是实现熔覆层与基体冶金结合的主要目的[15]。激光合金熔池的主要成分是基体材料。激光熔池粉末或另加粉末的主要功能是使基质材料合金化。该材料的目的是优化激光重熔基质材料的微观结构并加强它要求的表现[16]。激光熔覆技术的特点促进了激光表面二维加工技术向激光三维加工和制造技术的发展。激光三维制造技术的本质是多层激光熔覆[17]。此外,激光技术的进步也促进了微纳米级激光加工技术的研究和开发,如激光微包层和激光点状熔覆。

1.4.5 激光冲击强化

激光冲击强化是利用功率密度为十亿瓦特*立方厘米量级、脉宽为纳秒量级的激光束照射材料表面然后得出的高温高密度的等离子体进行喷射爆炸得到冲击应力波对材料进行强化,然后提高材料的抗疲劳寿命等各项性能的一项新技术。激光冲击强化一般要先在准备受到冲击的工件表面涂上一层拥有吸收率高并易于气化的涂料,用于保证工件表面不熔化;然后再在涂料上涂上一层能够透射激光的东西用以限制气化物不扩散。最后达到强化材料,提高材料各项性能的目的。

除了以上的激光表面加工技术外,还存在各种激光表面加工强化技术,这些技术也在迅速发展当中。

1.5 研究内容

通过了解气缸盖的工作状况,观察气缸盖的腐蚀磨损状态,确定气缸盖的失效机理。在此基础上,分析防腐耐磨涂层材料的研究现状和涂层制备技术的现状,通过查找资料和测试,然后设计合理的工艺参数,采用激光熔覆工艺这种方法在基体上加工制备防腐耐磨涂层。然后通过加工涂层得出满足技术要求的涂层。

1.6 本章小结

本章先介绍了气缸盖的结构与所处的工作环境,由此得出了其实原因,然后再介绍其失效的危害性及其对气缸盖进行修复带来的经济效益。同时还阐述国内外对激光表面强化技术、再制造的研究现状。最后对激光表面强化技术进行了简单的分类。

船舶柴油机气缸盖的失效机理

气缸盖的结构和材质

气缸盖在柴油机中起紧固作用,并且是柴油机燃烧室的一部分。船用柴油机所用的气缸盖的拥有多种型式、结构上也各不相同。在气缸盖上拥有着各种阀门,比如进气阀、排气阀等,以及拥有各气阀的启动装置,气缸盖里面存在着各种流道、孔道及各种空腔等。因此,气缸盖的共有特点是复杂的结构,孔道繁多,不同的壁厚。气缸盖通常是由灰铸铁、合金铸铁或球墨铸铁等材料铸造而成。某些轻型高速柴油机也将会用到铝合金。铝合金气缸盖具有良好的导热性、重量较小、但其抗热疲劳能力差,容易发生变形,同时还存在着成本高的缺点。

气缸盖裂纹

2.2.1气缸盖产生裂纹的原因

1)热疲劳的影响。通常来说,气缸盖底部裂纹的出现主要是由于热疲劳导致的。随着热负荷持续增加,附加在材料上的机械应力也在持续增加,气缸盖底部由于承受不了如此大的应力最终导致表面产生裂纹。当柴油机在持续工作时,气缸盖底部的温度为400℃甚至更高,但由于底部受热不均匀,底部各个位置上发生的膨胀程度不同,此时将出现巨大的压缩应力。用于制造气缸盖的材料最高能够遭受350℃温度的影响。倘若超出该温度,将导致材料的抗蠕变性快速下降。随着柴油发动机继续工作,其压缩应力将会出现持续下降现象。停止工作后,气缸盖底部受到冷却作用其温度将会变低,压缩应力将会在温度恢复到室温之前消失。因此,当温度恢复到室温的时候,在加热表面上将产生额外的拉伸应力。附加的拉伸应力对是否会出现裂缝起关键性作用。温度太高且运行时间长将会出现更大的应力作用,气缸盖也更容易产生裂纹。

2)机械应力的影响。出现的气缸盖的水表面上的裂纹通常是从在承筋根部的过渡圆角在进水口的入口开始。产生小的裂纹之后,它会膨胀然后朝着中心在其上的圆周不断扩展,然后从水腔面开始将顺着遵循壁厚方向延伸。将延伸到燃烧室的壁面为止。裂纹是由于高频交变机械负荷引起的爆炸压力和低频率的交变热负荷的热应力的机械应力的组合而生成。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

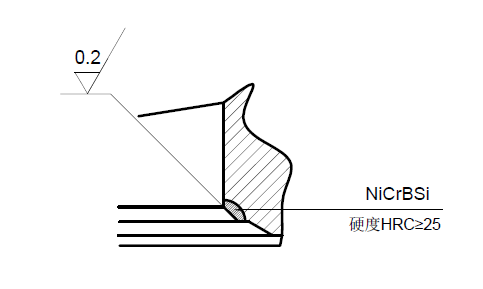

相关图片展示:

![L]%K2I%WUI4GU]G0RD7(K~D](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw205_2020213202320134.png)